УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

[0001] Настоящее изобретение в целом касается предварительно пропитанного композитного материала (препрега), который пригоден для изготовления деталей из композита с высокими эксплуатационными характеристиками. Конкретнее, изобретение направлено на получение препрега, который может быть отвержден/отформован с получением деталей из композита, обладающих высокой компрессионной прочностью в условиях нагревания и влажности, а также высокой допускаемой повреждаемостью и межслойной вязкостью разрушения.

Описание предшествующего уровня техники

[0002] Композитные материалы обычно состоят из смоляной матрицы и армирующих волокон в качестве двух первичных компонентов. От композитных материалов часто требуются хорошие эксплуатационные качества в жестких условиях эксплуатации, таких как в сфере воздушно-космического пространства, где крайне важны физические ограничения и характеристики детали из композита.

[0003] Предварительно пропитанный композитный материал (препрег) широко используется в изготовлении деталей из композита. Препрег представляет собой комбинацию, которая, как правило, включает неотвержденную смолу и волокнистый наполнитель, находящуюся в форме, готовой к формованию и отверждению в конечную деталь из композита. Предварительно пропитывая волокнистый наполнитель смолой, изготовитель может тщательно контролировать количество и местоположение смолы, которой наполняется волокнистая сетка, и следить за тем, чтобы смола распределялась в сетке как требуется. Хорошо известно, что относительное количество волокна и смолы в детали из композита и распределение смолы в волокнистой сетке оказывают значительное влияние на структурные свойства детали. Препрег представляет собой предпочтительный материал для изготовления несущих нагрузку или основных конструктивных деталей и, в частности, авиационно-космических основных конструктивных деталей, таких как крылья, фюзеляжи, перегородки и контрольные поверхности. Важно, чтобы эти детали имели достаточную прочность, допускаемую повреждаемость и удовлетворяли другим требованиям, обычно предъявляемым к таким деталям.

[0004] Волокнистые наполнители, которые обычно используются в авиационно-космическом препреге, представляют собой разнонаправленные тканые полотна или однонаправленную ленту, которая содержит волокна, простирающиеся параллельно друг другу. Волокна, как правило, находятся в форме пучка многочисленных отдельных волокон или нитей, который носит название "жгут". Волокна или жгуты могут также быть рублеными и беспорядочно ориентированными в смоле, образуя нетканый мат. Эти разнообразные конфигурации волокнистых наполнителей объединены с тщательно контролируемым количеством неотвержденной смолы. Полученный в результате препрег, как правило, помещается между защитными слоями и свертывается для хранения или транспортировки к промышленному предприятию.

[0005] Препрег может также быть в форме коротких сегментов рубленой однонаправленной ленты, которые беспорядочно ориентированы с образованием нетканого мата из рубленой однонаправленной ленты. Этот тип препрега носит название "квазиизотропный рубленый" препрег. Квазиизотропный рубленый препрег аналогичен более традиционному препрегу на основе мата из нетканого волокна, за тем исключением, что короткие длины рубленой однонаправленной ленты (обрезков) беспорядочно ориентированные в мате в отличие от рубленых волокон.

[0006] Компрессионная прочность отвержденного композитного материала в основном обуславливается индивидуальными свойствами армирующего волокна и матричной смолы, а также взаимодействием между этими двумя компонентами. Кроме того важным фактором является объемное соотношение волокно-смола. Компрессионную прочность детали из композита как правило измеряют при комнатной температуре в сухих условиях. Однако компрессионную прочность также обычно измеряют при повышенной температуре 82°C (180°F) в условиях влажности. Многие детали характеризуются существенным снижением компрессионной прочности в таких условиях нагревания и влажности.

[0007] Для многих авиационно-космических применений желательно, чтобы деталь из композита обладала высокой компрессионной прочностью как в условиях комнатная температура/сухость, так и в условиях нагревание/влажность. Однако попытки сохранить компрессионную прочность постоянной в более горячих/более влажных условиях часто приводят к отрицательному влиянию на другие желательные свойства, такие как допускаемая повреждаемость и межслойная вязкость разрушения.

[0008] Выбор смол с более высокими модулями может стать эффективным способом увеличения компрессионной прочности композита. Однако это может привести к тенденции снижения допускаемой повреждаемости, которая, как правило, измеряется снижением свойств под сжимающей нагрузкой, таких как прочность при сжатии после удара (CAI). Следовательно, очень трудно достигнуть одновременного увеличения и компрессионной прочности, и допускаемой повреждаемости.

[0009] Множественные слои препрега обычно используют для формирования деталей из композита, имеющих слоистую структуру. Отслаивание таких деталей из композита является важным видом разрушения. Отслаивание происходит, когда разрушается соединение двух слоев друг с другом. Важные конструктивные ограничивающие факторы включают как энергию, необходимую для начала отслаивания, так и энергию, необходимую для прогрессирования его. Инициирование и рост отслаивания часто определяют, исследуя вязкость разрушения типа I и типа II. Вязкость разрушения обычно измеряют, используя композитные материалы, имеющие однонаправленную ориентацию волокон. Межслойную вязкость разрушения композитного материала определяют количественно, используя испытания G1c (по методу двухконсольной балки) и G2c (на изгиб с концевым надрезом). В методе типа I разрушение ламината с предварительно нанесенной трещиной выполняется под действием сил отлипания и в методе типа II трещина разрастается по действием поперечных усилий.

[00010] Простой способ увеличения межслойной вязкости разрушения может состоять в увеличении пластичности матричной смолы путем введения листов термопластичного материала в качестве промежуточных прокладок между слоями препрега. Однако этот подход имеет тенденцию приводить к жестким материалам, не дающим отлипа, которые трудно использовать. Другой подход включает промежуточный слой ударопрочной смолы приблизительно 20-50 микронов толщиной между слоями волокна. Ударопрочная смола включает термопластичные частицы. В качестве таких термопластичных частиц используются полиамиды.

[00011] Хотя существующие препреги хорошо подходят для их предполагаемого использования в изготовлении деталей из композита, которые являются крепкими и стойкими к повреждению, все еще продолжает существовать потребность в разработке препрега, который может быть полезен в изготовлении деталей из композита с еще более высокими уровнями компрессионной прочности в условиях нагревания и влажности, высокой допускаемой повреждаемостью (CAI) и высокой межслойной вязкостью разрушения (G1c и G2c).

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[00012] Согласно настоящему изобретению предложен предварительно пропитанный композитный материал (препрег), который может быть отформован с получением деталей из композита, обладающих высокими уровнями прочности, допускаемой повреждаемости и межслойной вязкости разрушения. Это достигается без существенного негативного воздействия на физические или химические характеристики неотвержденного препрега или отвержденной детали из композита.

[00013] Предварительно пропитанные композитные материалы по настоящему изобретению состоят из армирующих волокон и матрицы. Матрица включает смоляной компонент, изготовленный из дифункциональной эпоксидной смолы в комбинации с одной или более многофункциональными эпоксидными смолами. Кроме того матрица включает компонент термопластичных частиц, термопластичную добавку, повышающую ударную прочность, и отверждающий агент. В качестве отличительного признака настоящего изобретения компонент термопластичных частиц состоит из термопластичных частиц, которые включают полиамид, являющийся полимерным продуктом конденсации метильного производного бис-(4-аминоциклогексил)метана и 1,10-декандикарбоновой кислоты.

[00014] Настоящее изобретение также охватывает способы изготовления препрега и способы формования препрега в широкий ряд деталей из композита. Изобретение также охватывает детали из композита, изготавливаемые с использованием улучшенного препрега.

[00015] Обнаружено, что использование матрицы, содержащей термопластичные частицы, которые состоят из полиамидного продукта конденсации, как указано выше, приводит к образованию препрега, который может быть отформован с образованием деталей из композита, которые обладают высокими уровнями прочности, допускаемой повреждаемости и межслойной вязкости разрушения по сравнению с общепринятыми системами.

[00016] Вышеуказанные и многие другие отличительные признаки и сопутствующие преимущества настоящего изобретения станут более понятны при обращении к последующему подробному описанию.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[00017] Предварительно пропитанные композитные материалы (препрег) по настоящему изобретению могут быть использованы в качестве замены для существующего препрега, который используется для формирования деталей из композита в авиационно-космической индустрии и в любой другой сфере применения, где требуется высокая конструкционная прочность и допускаемая повреждаемость. Изобретение включает замену существующих смол, используемых для изготовления препрега, смоляными составами по настоящему изобретению. Таким образом смоляные составы по настоящему изобретению подходят для использования в любом из обычных способов изготовления препрега и отверждения.

[00018] Предварительно пропитанные композитные материалы по настоящему изобретению состоят из армирующих волокон и неотвержденной матрицы. Армирующие волокна могут быть любых общепринятых конфигураций волокон, используемых в индустрии препрега. Матрица включает общепринятый смоляной компонент, который составлен из дифункциональной эпоксидной смолы в комбинации с, по меньшей мере, одной многофункциональной ароматической эпоксидной смолой с функциональностью большей, чем два. Кроме того матрица включает компонент термопластичных частиц, термопластичную добавку, повышающую ударную прочность, и отверждающий агент. Отличительный признак настоящего изобретения состоит в том, что компонент термопластичных частиц составлен из термопластичных частиц, которые включают полиамид, представляющий собой полимерный продукт конденсации метильного производного бис-(4-аминоциклогексил)метана и декандикарбоновой кислоты, известной также как 1,12-додекандионовая кислота.

[00019] Обнаружено, что использование частиц полиамида в соответствии с данным изобретением обеспечивает композитные материалы с неожиданно высокой допускаемой повреждаемостью (CAI свыше 60), а также высокой компрессионной прочностью и высоким сопротивлением отслоению.

[00020] Дифункциональная эпоксидная смола, используемая для создания смоляного компонента матрицы, может представлять собой любую подходящую дифункциональную эпоксидную смолу. Понятно, что она включает любые подходящие эпоксидные смолы, содержащие две эпоксидных функциональных группы. Дифункциональная эпоксидная смола может быть насыщенной, ненасыщенной, циклоалифатической, алициклической или гетероциклической.

[00021] Дифункциональные эпоксидные смолы, в качестве примера, включают смолы на основе: простого диглицидилового эфира бисфенола F, бисфенола A (необязательно бромированного), простых глицидиловых эфиров аддуктов фенол-альдегид, простых глицидиловых эфиров алифатических диолов, простого диглицидилового эфира, простого диэтиленгликольдиглицидилового эфира, Epikote, Epon, ароматических эпоксидных смол, эпоксидированных олефинов, бромированных смол, ароматических глицидиламинов, гетероциклических глицидил- имидинов и амидов, простых глицидиловых эфиров, фторированных эпоксидных смол или любых их комбинаций. Дифункциональную эпоксидную смолу предпочтительно выбирают из простого диглицидилового эфира бисфенола F, простого диглицидилового эфира бисфенола A, диглицидилдигидроксинафталина или любой их комбинации. Наиболее предпочтителен простой диглицидиловый эфир бисфенола F. Простой диглицидиловый эфир бисфенола F коммерчески доступен от Huntsman Advanced Materials (Brewster, NY) под торговыми наименованиями Araldite GY281 и GY285 и от Ciba-Geigy (подразделение) под торговым наименованием LY9703. Дифункциональная эпоксидная смола может быть использована сама по себе или в любой подходящей комбинации с другими дифункциональными эпоксидами.

[00022] Дифункциональная эпоксидная смола присутствует в диапазоне от 10 мас. % до 40 мас. % от матрицы. Предпочтительно дифункциональная эпоксидная смола присутствует в диапазоне от 15 мас. % до 35 мас. %. Более предпочтительно дифункциональная эпоксидная смола присутствует в диапазоне от 20 мас. % до 25 мас. %.

[00023] Второй компонент матрицы представляет собой одну или более эпоксидных смол с функциональностью больше двух. Предпочтительны те многофункциональные эпоксидные смолы, которые являются трехфункциональными или тетрафункциональными. Многофункциональная эпоксидная смола может представлять собой комбинацию трехфункциональных и многофункциональных эпоксидов. Многофункциональные эпоксидные смолы могут быть насыщенными, ненасыщенными, циклоалифатическими, алициклическими или гетероциклическими.

[00024] Подходящие многофункциональные эпоксидные смолы, в качестве примера, включают смолы на основе: фенольных и крезольных эпоксиноволаков, простых глицидиловых эфиров аддуктов фенол-альдегид, простых глицидиловых эфиров диалифатических диолов, простого диглицидилового эфира, простого диэтиленгликольдиглицидилового эфира, ароматических эпоксидных смол, простых диалифатических триглицидиловых эфиров, простых алифатических полиглицидиловых эфиров; эпоксидированных олефинов; бромированных смол; ароматических глицидиламинов; гетероциклических глицидилимидинов и амидов; простых глицидиловых эфиров; фторированных эпоксидных смол или любых их комбинаций.

[00025] Под трехфункциональной эпоксидной смолой понимается смола, содержащая три эпоксидных группы, замещающих непосредственно или опосредованно пара- или мета- положение на фенильном цикле в основной цепи соединения. Под тетрафункциональной эпоксидной смолой понимается смола, содержащая четыре эпоксидных группы, замещающих непосредственно или опосредованно мета- или пара- положение на фенильном цикле в основной цепи соединения.

[00026] Фенильный цикл может дополнительно быть замещен другими подходящими неэпоксидными замещающими группами. Подходящие замещающие группы, в качестве примера, включают водородные, гидроксильные, алкильные, алкенильные, алкинильные, алкоксильные, арильные, арилоксильные, аралкилоксильные, аралкильные, галогеновые, нитро- или циано- радикалы. Подходящие неэпоксидные замещающие группы могут быть связаны с фенильным циклом в пара- или орто- положении, или связаны в мета- положении, не занятом эпоксидной группой. Подходящие тетрафункциональные эпоксидные смолы включают N,N,N',N'-тетраглицидил-м-ксилолдиамин (коммерчески поставляемый Mitsubishi Gas Chemical Company (Chiyoda-Ku, Tokyo, Japan) под названием name Tetrad-X) и Erisys GA-240 (от CVC Chemicals, Morrestown, New Jersey). Подходящие трехфункциональные эпоксидные смолы, в качестве примера, включают смолы на основе: фенольных и крезольных эпоксиноволаков, простых глицидиловых эфиров аддуктов фенол-альдегид; ароматических эпоксидных смол; простых диалифатических триглицидиловых эфиров; простых алифатических полиглицидиловых эфиров; эпоксидированных олефинов; бромированных смол, ароматических глицидиламинов и простых глицидиловых эфиров; гетероциклических глицидил имидинов и амидов; простых глицидиловых эфиров; фторированных эпоксидных смол или любых их комбинаций.

[00027] Характерным примером трехфункциональной эпоксидной смолы является триглицидил-мета-аминофенол. Триглицидил-мета-аминофенол коммерчески доступен от Huntsman Advanced Materials (Monthey, Switzerland) под торговым наименованием Araldite MY0600 и от Sumitomo Chemical Co. (Osaka, Japan) под торговым наименованием ELM-120. Другим характерным примером трехфункциональной эпоксидной смолы является триглицидил-пара-аминофенол. Триглицидил-пара-аминофенол коммерчески доступен от Huntsman Advanced Materials (Monthey, Switzerland) под торговым наименованием Araldite MY0510.

[00028] Дополнительные примеры подходящей многофункциональной эпоксидной смолы включают, в качестве примера, N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметан (TGDDM коммерчески поставляемый как Araldite MY720 и MY721 от Huntsman Advanced Materials (Monthey, Switzerland) или ELM 434 от Sumitomo), простой триглицидиловый эфир пара-аминофенола (коммерчески поставляемый как Araldite MY 0500 или MY 0510 от Huntsman Advanced Materials), эпоксидные смолы на основе дициклопентадиена, такие как Tactix 556 (коммерчески поставляемый Huntsman Advanced Materials), эпоксидная смола на основе трис(гидроксилфенил)метана, такая как Tactix 742 (коммерчески поставляемый Huntsman Advanced Materials). Другие подходящие многофункциональные эпоксидные смолы включают DEN 438 (от Dow Chemicals, Midland, MI), DEN 439 (от Dow Chemicals), Araldite ECN 1273 (от Huntsman Advanced Materials) и Araldite ECN 1299 (от Huntsman Advanced Materials).

[00029] Предпочтительно эпоксидная смола (смолы) с функциональностью больше 2 присутствует в диапазоне от 15 мас. % до 35 мас. % от матрицы. Более предпочтительно дифункциональная эпоксидная смола присутствует в диапазоне от 20 мас. % до 25 мас. % от общей массы матрицы. Общее содержание смоляного компонента (дифункциональная + трехфункциональная + тетрафункциональная) составляет в диапазоне от 40 мас. % до 60 мас. % от матрицы в целом.

[00030] Матрица препрега согласно настоящему изобретению также включает компонент термопластичных частиц, который состоит из полиамидных частиц, являющихся полимерным продуктом конденсации метильного производного бис-(4-аминоциклогексил)метана и алифатической дикарбоновой кислоты, выбираемой из группы, состоящей из декандикарбоновой кислоты и додекандикарбоновой кислоты. Метильные производные бис-(4-аминоциклогексил)метана, которые здесь называются "аминовым компонентом" известны также как метильные производные 4,4'-диаминоциклогексилметана.

[00031] Полиамидные частицы и способы их изготовления подробно описаны в патентах США №№ 3936426 и 5696202, содержания которых включены сюда в качестве ссылок.

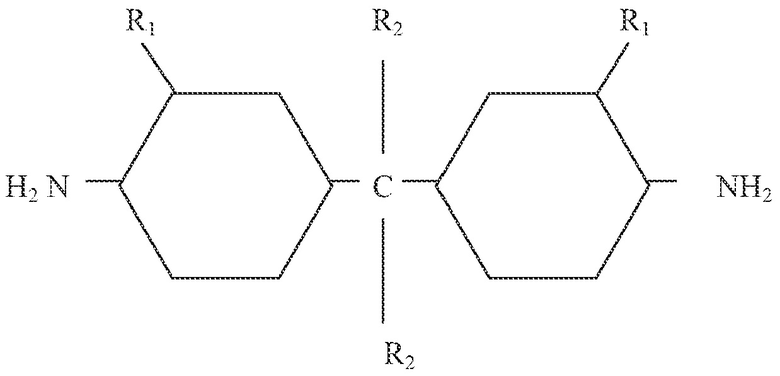

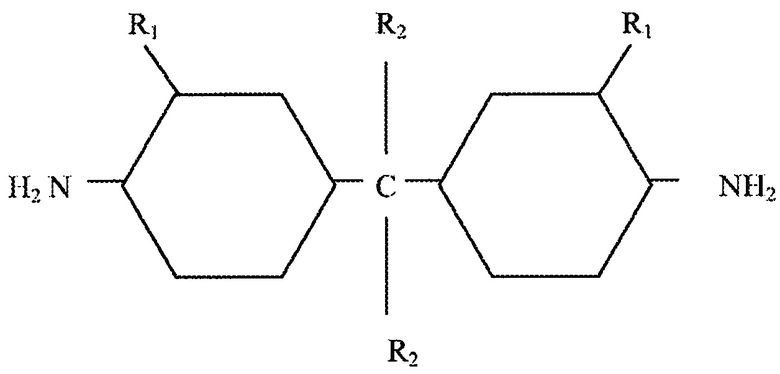

[00032] Формула аминового компонента полимерного продукта конденсации

,

,

в которой R2 означает водород, метил или этил и R1 означает метил, этил или водород, где, по меньшей мере, один из R1 означает метил или этил. Предпочтителен аминовый компонент, где оба R1 означают метил и оба R2 означают водород.

[00033] Предпочтительные полиамидные частицы изготавливают из полимерного продукта конденсации 3,3'-диметилбис-(4-аминоциклогексил)метана (оба R1 означают метил и оба R2 означают водород) и 1,10-декандикарбоновой кислоты. Предпочтительные полиамидные частицы изготавливают, объединяя в нагретом приемном сосуде 13,800 грамм 1,10-декандикарбоновой кислоты и 12,870 грамм 3,3'-диметилбис-(4-аминоциклогексил)метана с 30 граммами 50% водной фосфорной кислоты, 150 граммами бензойной кислоты и 101 граммом воды. Смесь перемешивают в автоклаве под давлением до гомогенного состояния. После фазы компрессии, декомпрессии и дегазации полиамидный продукт конденсации выпрессовывают в виде нити, пропускают под холодной водой и гранулируют, получая полиамидные частицы. Предпочтительные полиамидные частицы могут также быть изготовлены из GRILAMID TR90, который коммерчески доступен от EMS-Chime (Sumter, SC). GRILAMID TR90 представляет собой полимерный продукт конденсации 3,3'-диметилбис-(4-аминоциклогексил)метана и 1,10-декандикарбоновой кислоты.

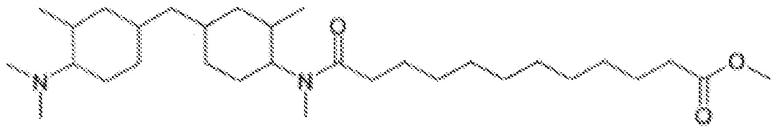

[00034] Формула мономерного звена предпочтительного полимерного продукта конденсации может быть представлена следующим образом:

[00035] Массовое число молекулы предпочтительного полимерного продукта конденсации изменяется в диапазоне от 14000 до 20000, при этом в особенности предпочтительны массовые числа молекул около 17000.

[00036] Полиамидные частицы должны иметь размеры частиц ниже 100 микрон. Предпочтительно, чтобы размер частиц изменялся в диапазоне от 5 до 60 микрон и более предпочтительно от 10 до 30 микрон. Предпочтительно, чтобы средний размер частиц изменялся в диапазоне от 15 до 25 микрон. Частицы могут быть регулярными или нерегулярными по форме. Например, частицы могут быть по существу сферическими или они могут быть частицами зазубренной формы.

[00037] Компонент термопластичных частиц присутствует в диапазоне от 5 мас. % до 20 мас. % от матрицы. Предпочтительно, термопластичные частицы должны составлять от 5 мас. % до 15 мас. %. По меньшей мере, 40 мас. % термопластичных частиц в компоненте термопластичных частиц должно состоять из полиамидного продукта конденсации по настоящему изобретению, как указано выше. Предпочтительно количество частиц полиамидного продукта конденсации в термопластичном компоненте должно быть свыше 50 мас. %, при этом в особенности предпочтительны количества таких полиамидных частиц свыше 95 мас. %. До 60 мас. % других термопластичных частиц, таких как полиамидные частицы других типов может быть включено, по желанию, в термопластичный компонент. Например, смотри патент США № 7754322, содержание которого включено здесь в качестве ссылки, в отношении других типов полиамидных частиц, которые могут быть использованы. Предпочтительно количество других типов полиамидных частиц должно быть ниже 50 мас. % от термопластичного компонента. В особенности предпочтительны термопластичные компоненты, которые включают количества других полиамидных частиц ниже 5 мас. %.

[00038] Отдельные полиамидные частицы, изготовленные из продукта конденсации, как описано выше, должны содержать, по меньшей мере, 90 мас. % продукта конденсации. Предпочтительно полиамидные частицы должны содержать, по меньшей мере, 95 мас. % продукта конденсации и более предпочтительно, по меньшей мере, 98 мас. % продукта конденсации.

[00039] Матричная смола препрега включает, по меньшей мере, один отверждающий агент. Подходящими отверждающими агентами являются те, которые способствуют отверждению эпокси-функциональных соединений по изобретению и, в частности, способствуют полимеризации с раскрытием цикла таких эпоксидных соединений. В особенно предпочтительном варианте осуществления такие отверждающие агенты включают те соединения, которые полимеризуются с эпокси-функциональным соединением или соединениями при их полимеризации с раскрытием цикла. Два или более таких отверждающих агентов можно использовать в комбинации.

[00040] Подходящие отверждающие агенты включают ангидриды, в частности ангидриды поликарбоновых кислот, такие как надикангидрид (NA), метилнадикангидрид (MNA поставляемый Aldrich), фталевый ангидрид, тетрагидрофталевый ангидрид, гексагидрофталевый ангидрид (HHPA - поставляемый Anhydrides and Chemicals inc., Newark, N.J.), метилтетрагидрофталевый ангидрид (MTHPA - поставляемый Anhydrides and Chemicals Inc.), метилгексагидрофталевый ангидрид (MHHPA - поставляемый Anhydrides and Chemicals Inc.), эндометилентетрагидрофталевый ангидрид, гексахлорэндометилентетрагидрофталевый ангидрид (Chlorentic Anhydride - поставляемый Velsicol Chemical Corporation, Rosemont, Ill.), тримеллитовый ангидрид, пиромеллитовый диангидрид, малеиновый ангидрид (MA - поставляемый Aldrich), янтарный ангидрид (SA), ноненилянтарный ангидрид, додеценилянтарный ангидрид (DDSA - поставляемый Anhydrides and Chemicals Inc.), полисебациновый полиангидрид и полиазелаиновый полиангидрид.

[00041] Дальнейшими подходящими отверждающими агентами являются амины, включающие ароматические амины, например, 1,3-диаминобензол, 1,4-диаминобензол, 4,4'-диаминодифенилметан и полиаминосульфоны, такие как 4,4'-диаминодифенилсульфон (4,4'-DDS - поставляемый Huntsman), 4-аминофенилсульфон и 3,3'-диаминодифенилсульфон (3,3'-DDS). Также подходящие отверждающие агенты могут включать полиолы, такие как этиленгликоль (EG - поставляемый Aldrich), поли(пропиленгликоль) и поливиниловый спирт); и фенолформальдегидные смолы, такие как фенолформальдегидная смола со средней молекулярной массой приблизительно 550-650, п-трет-бутилфенолформальдегидная смола со средней молекулярной массой приблизительно 600-700 и пара-н-октилфенолформальдегидная смола со средней молекулярной массой приблизительно 1200-1400, которые доступны как HRJ 2210, HRJ-2255 и SP-1068, соответственно, от Schenectady Chemicals, Inc., Schenectady, N.Y.). Кроме того в качестве фенолформальдегидных смол также подходит комбинация CTU гуанамина и фенолформальдегидной смолы с молекулярной массой 398, коммерчески поставляемая как CG-125 от Ajinomoto USA Inc. (Teaneck, N.J.).

[00042] В качестве отверждающих агентов по настоящему изобретению могут быть использованы различные коммерчески доступные композиции. Одной из таких композиций является AH-154, состав дициандиамидного типа, поставляемый Ajinomoto USA Inc. Другие подходящие композиции включают Ancamide 400, представляющий собой смесь полиамида, диэтилтриамина и триэтилентетраамина, Ancamide 506, представляющий собой смесь амидоамина, имидазолина и тетраэтиленпентаамина, и Ancamide 1284, представляющий собой смесь 4,4'-метилендианилина и 1,3-бензолдиамина; эти составы поставляются Pacific Anchor Chemical, Performance Chemical Division, Air Products and Chemicals, Inc., Allentown, Pa.

[00043] Дополнительные подходящие отверждающие агенты включают имидазол-(1,3-диаза-2,4-циклопентадиен), поставляемый Sigma Aldrich (St. Louis, Missouri), 2-этил-4-метилимидазол, поставляемый Sigma Aldrich, и комплексы трифторид бора - амин, такие как Anchor 1170, поставляемый Air Products & Chemicals, Inc.

[00044] Дальнейшие дополнительные подходящие отверждающие агенты включают 3,9-бис-(3-аминопропил-2,4,8,10-тетраоксаспиро[5.5]ундекан, коммерчески поставляемый как ATU, от Ajinomoto USA Inc., а также алифатический дигидразид, коммерчески поставляемый как Ajicure UDH, тоже от Ajinomoto USA Inc., и полисульфид с концевыми меркаптогруппами, коммерчески поставляемый как LP540, от Morion International, Inc., Chicago, Ill.

[00045] Отверждающий агент (агенты) выбирают так, чтобы он обеспечивал отверждение матрицы при подходящих температурах. Количество отверждающего агента, требуемое для обеспечения адекватного отверждения матрицы, будет изменяться в зависимости от ряда факторов, включающих тип отверждаемой смолы, требуемую температуру отверждения и время отверждения. Отверждающие агенты как правило могут также включать цианогуанидин, ароматические и алифатические амины, ангидриды кислот, кислоты Льюиса, замещенные мочевины, имидазолы и гидразины. Точное количество отверждающего агента, требуемое для каждой конкретной ситуации, может быть определено надежно отработанным стандартным экспериментом.

[00046] Характерные примеры предпочтительных отверждающих агентов включают 4,4'-диаминодифенилсульфон (4,4'-DDS) и 3,3'-диаминодифенилсульфон (3,3'-DDS), оба коммерчески поставляемые Huntsman.

[00047] Отверждающий агент присутствует в количестве, изменяющемся в диапазоне от 5 мас. % до 45 мас. % от неотвержденной матрицы. Предпочтительно отверждающий агент присутствует в количестве, изменяющемся в диапазоне от 10 мас. % до 30 мас. %. Более предпочтительно отверждающий агент присутствует в диапазоне от 15 мас. % до 25 мас. % от неотвержденной матрицы. Наиболее предпочтительна матрица, которая содержит от 18 мас. % до 22 мас. % отверждающего агента из расчета на общую массу матрицы.

[00048] 3,3'-DDS является в особенности предпочтительным отверждающим агентом, он предпочтительно используется в качестве единственного отверждающего агента в количестве, изменяющемся в диапазоне от 18 мас. % до 22 мас. %. По желанию могут быть включены небольшие количества (менее 2 мас. %) других отвердителей, таких как 4,4'-DDS.

[00049] Матрица по настоящему изобретению предпочтительно включает термопластичную добавку, повышающую ударную прочность. В качестве добавки, повышающей ударную прочность, могут быть использованы любые подходящие термопластичные полимеры. Как правило термопластичный полимер добавляют к смоляной смеси в виде частиц, которые растворяют в смоляной смеси путем нагревания перед добавлением отверждающего агента. Сразу после того, как термопластичный агент по существу растворится в горячем предшественнике матричной смолы (т.е. смеси эпоксидных смол), предшественник охлаждают и добавляют оставшиеся ингредиенты (отверждающий агент и нерастворимые термопластичные частицы).

[00050] Характерные примеры термопластичных добавок, повышающих ударную прочность/частиц включают любой из следующих термопластов, либо сам по себе, либо в комбинации: полисульфоны, простые полиэфирсульфононы, углеводородные полимеры с высокими эксплуатационными характеристиками, эластомеры и сегментированные эластомеры.

[00051] Добавка, повышающая ударную прочность, присутствует в диапазоне от 10 мас. % до 40 мас. % от неотвержденной смоляной матрицы. Предпочтительно добавка, повышающая ударную прочность, присутствует в диапазоне от 15 мас. % до 30 мас. %. Более предпочтительно добавка, повышающая ударную прочность, присутствует в диапазоне от 20 мас. % до 25 мас. %. Подходящая добавка, повышающая ударную прочность, в качестве примера, представляет собой пылевидный PES, реализуемый под торговым наименованием Sumikaexcel 5003P, коммерчески поставляемый Sumitomo Chemicals. Альтернативами 5003P служат простой полиэфирсульфон Solvay 105RP или сорта без концевых гидроксильных групп, такие как Solvay 1054P. Частицы прессованного PES могут использоваться в качестве добавки, повышающей ударную прочность. Форма PES не особо важна, поскольку PES растворяют во время формирования смолы. Частицы прессованного PES могут быть изготовлены, как заявлено в патенте США № 4945154, содержание которого включено здесь в качестве ссылки. Частицы прессованного PES также коммерчески поставляются Hexcel Corporation (Dublin, CA) под торговым наименованием HRI-1. Средний размер частиц добавки, повышающей ударную прочность, должен быть менее 100 микрон, что промотирует и гарантирует полное растворение PES в матрице.

[00052] Матрица может также включать дополнительные ингредиенты, такие как усиливающие эксплуатационные характеристики или модифицирующие агенты и дополнительные термопластичные полимеры, при условии, что они не оказывают отрицательного влияния на клейкость и срок службы препрега или прочность и допускаемую повреждаемость отвержденной детали из композита. Усиливающие эксплуатационные характеристики или модифицирующие агенты, например, могут быть выбраны из пластификаторов, недисперсных добавок, повышающих ударную прочность, ускорителей, каучуков структуры ядро/оболочка, замедлителей горения, увлажняющих агентов, пигментов/красителей, УФ-абсорберов, противогрибковых соединений, наполнителей, проводящих частиц и модификаторов вязкости.

[00053] Подходящими ускорителями являются любые общеиспользуемые уриновые соединения. Конкретные примеры ускорителей, которые могут применяться сами по себе или в комбинации, включают N,N-диметил-N'-3,4-дихлорфенилмочевину (Diuron), N'-3-хлорфенилмочевину (Monuron) и предпочтительно N,N-(4-метил-м-фениленбис[N',N'-диметилмочевин]у (например, Dyhard UR500, поставляемый Degussa).

[00054] Подходящие наполнители включают, в качестве примера, любой из нижеперечисленных, либо сам по себе, либо в комбинации: кремнеземы, глиноземы, диоксид титана, стекло, карбонат кальция и оксид кальция.

[00055] Подходящие проводящие частицы, в качестве примера, включают любую из нижеперечисленных, либо саму по себе, либо в комбинации: серебро, золото, медь, алюминий, никель, проводящие сорта углерода, бакминстерфуллерен, углеродные нанотрубки и углеродные нановолокна. Также могут быть использованы наполнители с металлопокрытием, например углеродные частицы с никелевым покрытием и медные частицы, покрытые серебром.

[00056] Матрица может включать небольшие количества (менее 5 мас. %) дополнительной неэпоксидной термоотверждаемой полимерной смолы. После отверждения термоотверждаемая смола не пригодна для плавления и повторного формования. Подходящие неэпоксидные термоотверждаемые смоляные материалы для настоящего изобретения включают, но не в порядке ограничения, смолы из фенолформальдегида, мочевины-формальдегида, 1,3,5-триазин-2,4,6-триамина (Melamine), бисмалеимидную смолу, смолы на основе простых виниловых эфиров, бензоксазиновые смолы, фенольные смолы, сложные полиэфиры, смолы на основе цианатных эфиров, эпоксидные полимеры или любые их комбинации. Термоотверждаемую смолу предпочтительно выбирают из эпоксидных смол, смол на основе цианатных эфиров, бензоксазиновых и фенольных смол. Кроме того, по желанию, матрица может включать подходящие смолы, содержащие фенольные группы, такие как смолы на основе резорцина и смолы, полученные катионной полимеризацией, такие как сополимеры DCPD-фенол. Дальнейшими дополнительными подходящими смолами являются меламинформальдегидные смолы и мочевиноформальдегидные смолы.

[00057] Смоляную матрицу изготавливают согласно стандартной технологии получения матрицы препрега. В целом, различные эпоксидные смолы смешивают вместе при комнатной температуре, получая смоляную смесь, к которой добавляют термопластичную добавку, повышающую ударную прочность. Затем эту смесь нагревают приблизительно до 120°C в течение приблизительно 1-2 часов для растворения термопластичной добавки, повышающей ударную прочность. После чего смесь охлаждают приблизительно до 80°C и в смолу примешивают оставшиеся ингредиенты (компонент термопластичных частиц, отверждающий агент и другую добавку, если есть), формируя конечную матричную смолу, которой пропитывают волокнистый наполнитель.

[00058] Матричную смолу наносят на волокнистый наполнитель любыми известными для изготовления препрега методами. Волокнистый наполнитель может быть полностью или частично пропитан матричной смолой. В альтернативном варианте матричная смола может быть нанесена на волокнистый наполнитель в виде отдельного слоя, который находится близко к волокнистому наполнителю и контактирует с ним, но по существу не пропитывает волокнистый наполнитель. Препрег обычно покрывают с обеих сторон защитной пленкой и свертывают для хранения и транспортировки при температурах, которые, как правило, поддерживают значительно ниже комнатной температуры, чтобы избежать преждевременного отверждения. По желанию может быть использована любая из технологий изготовления препрега и систем хранения/транспортировки.

[00059] Волокнистый наполнитель препрега может быть выбран из систем гибридного или смешанного волокна, которые включают синтетические или натуральные волокна, или их комбинацию. Волокнистый наполнитель предпочтительно может быть выбран из любого подходящего материала, такого как фиберглас, углеродные или арамидные (из ароматических полиамидов) волокна. Волокнистый наполнитель предпочтительно представляет собой углеродные волокна.

[00060] Волокнистый наполнитель может включать надорванные (т.е. порванные натяжением) или селективно дискретные волокна или непрерывные волокна. Предполагается, что использование надорванных или селективно дискретных волокон может способствовать наслоению композитного материала перед его полным отверждением и улучшению его способности принимать форму. Волокнистый наполнитель может быть в тканой, неизвитой, нетканой, однонаправленной или мультиаксиальной текстильной структурной форме, такой как квазиизотропный рубленый препрег. Тканая форма может быть выбрана в стиле гладкого, атласного или саржевого переплетения. Неизвитые и мультиаксиальные формы могут иметь ряд сложений и ориентаций волокон. Такие стили и формы хорошо известны в области армированных композитов и коммерчески поставляются рядом компаний, включая Hexcel Reinforcements (Villeurbanne, France).

[00061] Препрег может быть в форме непрерывных лент, жгутовых препрегов, полотен или рубленых кусков (операции измельчения и продольной резки на полосы могут быть выполнены в любой момент после пропитки). Препрег может представлять собой клеевую или облицовывающую пленку и может дополнительно содержать внедренные носители в различных формах, и тканых, вязаных, и нетканых. Препрег может быть полностью или только частично пропитан, например, для облегчения удаления воздуха во время отверждения.

[00062] Характерная предпочтительная матричная смола включает от 20 мас. % до 25 мас. % простого диглицидилового эфира бисфенола-F; от 20 мас. % до 25 мас. % триглицидил-п-аминофенола (нефункциональной эпоксидной смолы); от 17 мас. % до 22 мас. % диаминодифенилсульфона (в основном 3,3-DDS в качестве отверждающего агента); от 10 мас. % до 15 мас. % полиамидных частиц, являющихся полимерным продуктом конденсации 3,3'-диметилбис(4-аминоциклогексил)метана и додекандикарбоновой кислоты; и от 10 мас. % до 26 мас. % измельченного прессованного простого полиэфирсульфона в качестве добавки, повышающей ударную прочность.

[00063] Препрег может быть отформован с использованием любой стандартной технологии, применяемой для формования деталей из композита. Как правило, один или более слоев препрега помещают в подходящую форму и отверждают, формуя конечную деталь из композита. Препрег по изобретению может быть полностью или частично отвержден с использованием любых подходящих условий, температуры, давления и времени, известных из уровня техники. Как правило, препрег отверждают в автоклаве при температурах в диапазоне от 160°C до 190°C. Композитный материал может быть отвержден с применением способа, выбираемого из облучения сверхвысокочастотным излучением, электронным лучом, гамма-излучением или другим подходящим тепловым или нетепловым излучением.

[00064] Детали из композита, изготовленные из улучшенного препрега по настоящему изобретению, найдут применение в изготовлении изделий, таких как многочисленные первичные и вторичные авиационно-космические конструкции (крылья, фюзеляжи, перегородки и тому подобное), но также будут полезны во многих других сферах применения, требующих композита с высокими эксплуатационными характеристиками, включая применения в сфере автотранспорта, железнодорожного транспорта и судоходства, где требуется высокая компрессионная прочность, межслойная вязкость разрушения и устойчивость к разрушению при ударе.

[00065] Для лучшего понимания настоящего изобретения можно обратиться к приведенной ниже дополнительной информации и примерам по изобретению.

ПРИМЕР 1

[00066] Предпочтительный характерный состав смолы по настоящему изобретению приведен в ТАБЛИЦЕ 1. Матричную смолу получают смешением эпоксидных ингредиентов при комнатной температуре с простым полиэфирсульфоном с образованием смоляной смеси, которую нагревают до 130°C в течение 60 минут для полного растворения простого полиэфирсульфона. Смесь охлаждают до 80°C, и оставшиеся ингредиенты добавляют и тщательно смешивают.

[00067] Иллюстративный препрег получают пропиткой одного или более слоев однонаправленного углеродного волокна смоляным составом по ТАБЛИЦЕ 1. Однонаправленное углеродное волокно (ГМ7, поставляемое Hexcel Corporation) используют для изготовления препрега, в котором количество матричной смолы составляет 35 массовых процентов от общей массы неотвержденного препрега и масса волокна на единицу площади равна 145 грамм на квадратный метр (г/м2). Многочисленные выкладки препрега получают, используя стандартные технологии изготовления препрега. Препреги отверждают в автоклаве при 180°C приблизительно в течение 2 часов. Затем отвержденные препреги подвергают стандартным испытаниям для определения их устойчивости к повреждению (CAI), межслойной вязкости разрушения (G1c и G2c) и компрессионной прочности как в условиях комнатная температура/сухость, так и в условиях 1,80°F/влажность, как описано ниже.

[00068] Сжатие после удара определяют, используя удар 270 дюйм-фунт по 4-слойному квазиизотропному ламинату. Ламинат отверждают при 180°C в течение 2 часов в автоклаве. Конечная толщина ламината составляет приблизительно 4,5 мм. Уплотнение контролируют круговым сканированием. Образцы изготавливают на станке, прикладывают удар и исследуют согласно методу испытания Boeing BSS7260 по BMS 8-276. Значения нормируют по отношению к номинальной толщине отвержденного ламината.

[00069] G1c и G2c представляют собой стандартные испытания, обеспечивающие измерение межслойной вязкости разрушения отвержденного ламината. G1c и G2c определяют следующим образом. 4-слойный однонаправленный ламинат отверждают с 3-дюймовой фторэтиленовой полимерной (PEP) пленкой, вставленной вдоль одного края, по срединной плоскости выкладки, перпендикулярно направлению волокон, чтобы действовала как пусковое устройство для растрескивания. Ламинат отверждают в течение 2 часов при 180°C в автоклаве и обеспечивают номинальную толщину 3,8 мм. Уплотнение контролируют круговым сканированием. Оба образца G1c и G2c изготавливают на станке из одного и того же отвержденного ламината. G1c исследуют согласно методу испытания Boeing BSS7233 и G2c исследуют согласно BSS7320. Значения G1c и G2c не нормируют.

[00070] 0° Компрессионную прочность при комнатной температуре в сухих условиях определяют согласно BS7260. 0° Компрессионную прочность при 82°C (180°F) в условиях влажности также определяют согласно BSS7260.

[00071] К удивлению установлено, что CAI равно 61,3. Поскольку это - относительно высокий и неожиданный уровень CAI, было проведено повторное испытание второго образца, чтобы подтвердить результат испытания. После повторного испытания установлено, что CAI ламината равно 60,1, что является хорошим результатом в пределах ожидаемой экспериментальной ошибки. CAI свыше 60 очень высоко по сравнению с ламинатами, изготовленными с использованием иных полиамидных отвердителей, чем TR90. Значения G1c и G2c - сравнительно высокие, равные 2,8 и 8,8, соответственно. 0° Компрессионная прочность равна 259 при комнатной температуре в сухих условиях, что является сравнительно высоким значением. 0° Компрессионная прочность остается сравнительно высокой (189), когда измеряют при 180°C в условиях влажности.

[00072] Приведенный выше пример демонстрирует, что неожиданно высокая допускаемая повреждаемость (CAI) в комбинации с межслойной вязкостью разрушения и компрессионной прочностью может быть достигнута, когда в матрице используются полиамидные частицы по настоящему изобретению.

ПРИМЕР СРАВНЕНИЯ 1

[00073] Препрег сравнения получают и отверждают тем же способом, что и в примере 1. Используют матричный состав, в котором термопластичный компонент содержит полиамидные частицы, коммерчески поставляемые Arkema (France) под торговыми наименованиями Orgasol 1002 и Orgasol 3803. Orgasol 1002 состоит из 100% частиц PA6 со средним размером частиц 20 микрон. Orgasol 3803 состоит из частиц, представляющих собой сополимер 80% PA12 и 20% PA6, со средним размером частиц от 17 до 24 микрон. Препрег получают, используя то же самое углеродное волокно IM7. Препрег содержит 35 массовых % смолы и имеет массу волокна на единицу площади, равную 145 г/м2. Состав, используемый для препрега сравнения, приведен в ТАБЛИЦЕ 2.

[00074] Отвержденный препрег сравнения исследуют в тех же условиях, что и в примере 1. CAI равно 57,9 и G1c и G2c равны 2,1 и 7,3, соответственно. 0° Компрессионная прочность при комнатной температуре равна 269. 0° Компрессионная прочность понижается до 160 при измерении в условиях влажности при 180°C. Использование частиц полиамидного продукта конденсации по настоящему изобретению позволяет избежать существенного понижения компрессионной прочности, происходящего в условиях нагревания и влажности.

ПРИМЕР 2

[00075] Дополнительные иллюстративные препреги получают и тем же способом, что и в примере 1, за тем исключением, что волокнистым наполнителем является IM10. IM10 представляет собой материал из однонаправленного углеродного волокна, который также поставляется Hexcel Corporation (Dublin, CA). Иллюстративные матричные составы приведены в ТАБЛИЦЕ 3. Иллюстративные препреги включают матричную смолу в количестве 35 массовых процентов от общей массы неотвержденного препрега и имеют массу волокна на единицу площади для волокна IM10, равную 145 грамм на квадратный метр (г/м2). SP 10L представляет собой полиамидные частицы PA12), коммерчески поставляемые Toray Industries (Japan).

[00076] Отвержденные иллюстративные препреги исследуют теми же методами, что в примере 1. Результаты приведены в ТАБЛИЦЕ 4.

[00077] Примеры 2A и 2B демонстрируют, что термопластичные компоненты, включающие, по меньшей мере, 40 мас. % частиц полиамидного продукта конденсации по настоящему изобретению, обеспечивают существенное улучшение 0° компрессионной прочности по сравнению с примером сравнения 1. Для достижения дополнительного улучшения значений CAI в 60 и выше предпочтительно, чтобы, по меньшей мере, 95 мас. % (предпочтительно 100 процентов) термопластичных частиц представляло собой частицы полиамидного продукта конденсации по настоящему изобретению, как демонстрируется примером 1.

ПРИМЕРЫ СРАВНЕНИЯ 2-8

[00078] Препреги (C2-C8) получают тем же способом, что и в примере 2, используя волокна IM10. Составы матриц сравнения приведены в ТАБЛИЦЕ 5. Частицы Rislan PA11 изготавливаются из polamide 11 коммерчески поставляются Arkema. Частицы Rislan PA11 имеют средний размер частиц 20 микрон.

[00079] Отвержденные препреги исследуют тем же образом, что в примерах 2A и 2B. Результаты приведены в ТАБЛИЦЕ 6.

[00080] Примеры сравнения демонстрируют, что высокое CAI (60 или более) в комбинации с высокой 0° компрессионной прочностью при нагревании/влажности (свыше 180) не может быть достигнуто при использовании различных комбинаций полиамидных частиц, не включающих полиамидный продукт конденсации по настоящему изобретению.

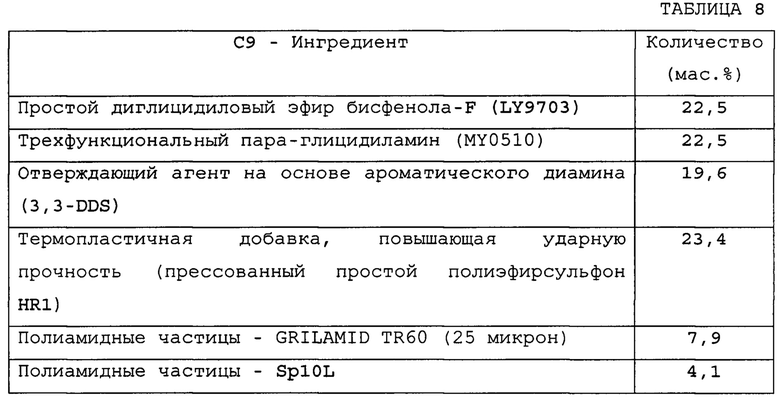

ПРИМЕРЫ СРАВНЕНИЯ 9

[00081] Препрег сравнения (C9) изготавливают тем же способом, что в примере 1, за тем исключением, что компонент термопластичных частиц включает смесь частиц SP 10L и частиц GRILAMIDE TR60 вместо частиц GRILAMIDE TR90. GRILAMIDE TR60 аналогичен TR90, за тем исключением, что TR60 имеет ароматическую полимерную основную цепь, a TR90 имеет алифатическую полимерную основную цепь. Смоляной состав этого препрега сравнения приведен в ТАБЛИЦЕ 8.

[00082] Отвержденный препрег сравнения (С9) исследуют тем же образом, что в примерах 1. CAI равен всего лишь 54,9, что является относительно низким по сравнению с примерами 1, 2А и 2В. Значения G1c и G2c - приемлемые, равные 2,1 и 8,0, соответственно. 0° Компрессионная прочность приемлемая, равная 255, при комнатной температуре в сухих условиях, но понижается до 171 при измерении в условиях влажности при 180°С. Компрессионная прочность при нагревании/влажности, при использовании GRILAMID TR60, сравнительно низкая по сравнению с примерами 1, 2А и 2В, в которых используется GRILAMID TR90 по настоящему изобретению.

ПРИМЕР СРАВНЕНИЯ 10

[00083] Препрег сравнения (С10) получают тем же способом, что в примере 2А с тем только различием, что используют Trogamid СХ7323 вместо TR90 для получения полиамидных частиц. Trogamid СХ7323 содержит такой же полиамид, как TR90, за тем исключением, что оба R1 в аминовом компоненте означают водород вместо метила.

[00084] Отвержденный препрег сравнения (С10) исследуют тем же образом, что в примерах 1 и 2. CAI равен всего лишь 49,6, что является относительно низким по сравнению с примером 2A. Значения G1c и G2c равны 2,2 и 7,5, соответственно. 0° Компрессионная прочность равна 279 при комнатной температуре в сухих условиях, но понижается до 185 при измерении в условиях влажности при 180°C. CAI много ниже, когда Trogamid CX7323 используется вместо GRILAMID TR90, даже когда компонент полиамидных частиц содержит всего лишь 43 массовых процента GRILAMID TR90. Можно предположить, что CAI будет также много ниже, если в компоненте полиамидных частиц использовать Trogamid CX7323 вместо больших относительных количеств TR90.

[00085] Таким образом, располагая примерами осуществления настоящего изобретения, специалист в данной области должен понимать, что раскрытая информация служит лишь иллюстративным примером и что возможны другие альтернативы, адаптации и модификации в рамках объема настоящего изобретения. Следовательно, настоящее изобретение не ограничивается вышеуказанными вариантами осуществления, а ограничивается только нижеследующей формулой изобретения.

Изобретение относится к предварительно пропитанному композитному материалу (препрегу), который может быть отвержден/отформован с образованием детали из композита, и способам их получения. Композитный материал содержит углеродные волокна и матричную смолу. Матричная смола включает (а) смоляной компонент, включающий от 20 мас. % до 25 мас. % простого диглицидилового эфира бисфенола-F и от 20 мас. % до 25 мас. % триглицидил-п-аминофенола, (b) термопластичные частицы, включающие, по меньшей мере, 95 мас. % полиамида, который представляет собой полимерный продукт конденсации 1,10-декандикарбоновой кислоты и аминового компонента, например метильного производного бис-(4-аминоциклогексил)метана, (d) простой полиэфирсульфон, (е) диаминодисульфон в качестве отверждающего агента. Изобретение позволяет получить предварительно пропитанный композитный материал, обладающий высокой компрессионной прочностью в условиях нагревания и влажности, а также высокой допускаемой повреждаемостью и межслойной вязкостью разрушения. 4 н. и 16 з.п. ф-лы, 7 табл., 10 пр.

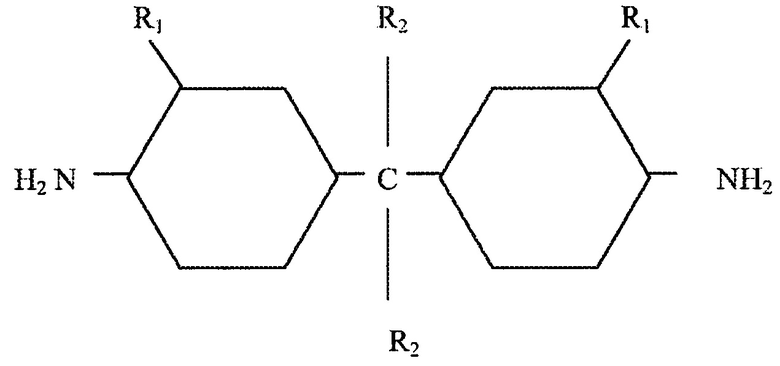

1. Предварительно пропитанный композитный материал, содержащий:

A) углеродные волокна и

B) матричную смолу, которой пропитывают указанные углеродные волокна, причем указанная матричная смола включает:

a) смоляной компонент, включающий от 20 мас. % до 25 мас. %, в расчете на общую массу указанной матричной смолы, простого диглицидилового эфира бисфенола-F, и от 20 мас. % до 25 мас. %, в расчете на общую массу указанной матричной смолы, триглицидил-п-аминофенола;

b) компонент термопластичных частиц, включающий, по меньшей мере, 95 мас. %, в расчете на массу указанного компонента термопластичных частиц, термопластичных частиц, которые включают, по меньшей мере, 95 мас. % полиамида, который представляет собой полимерный продукт конденсации 1,10-декандикарбоновой кислоты и аминового компонента, имеющего формулу

,

,

в которой оба R2 означают водород и оба R1 означают метил; и где указанный компонент термопластичных частиц присутствует в количестве от 10 мас. % до 15 мас. %, в расчете на общую массу указанной матричной смолы;

d) от 10 мас. % до 26 мас. % простого полиэфирсульфона, в расчете на общую массу указанной матричной смолы; и

e) от 17 мас. % до 22 мас. % диаминодифенилсульфона в качестве отверждающего агента, в расчете на общую массу указанной матричной смолы,

причем указанный предварительно пропитанный композитный материал, когда отвержден, имеет сжатие после удара более 60 при определении согласно методу испытания BSS7260 по BMS 8-276.

2. Предварительно пропитанный композитный материал по п. 1, где указанный отверждающий агент представляет собой 3,3'-диаминодифенилсульфон.

3. Предварительно пропитанный композитный материал по п. 1, в котором количество указанного простого диглицидилового эфира бисфенола-F в указанной матричной смоле равно количеству триглицидил-п-аминофенола в указанной матричной смоле.

4. Предварительно пропитанный композитный материал по п. 1, в котором указанный компонент термопластичных частиц состоит из указанных термопластичных частиц.

5. Предварительно пропитанный композитный материал по п. 3, в котором указанный компонент термопластичных частиц состоит из указанных термопластичных частиц.

6. Предварительно пропитанный композитный материал по п. 1, в котором количество простого полиэфирсульфона, присутствующего в указанной матричной смеси, составляет от 20 мас. % до 26 мас. %, в расчете на общую массу указанной матричной смолы.

7. Предварительно пропитанный композитный материал по п. 6, в котором количество указанных термопластичных частиц, присутствующих в указанной матричной смоле, составляет 12 мас. %, в расчете на общую массу указанной матричной смолы.

8. Предварительно пропитанный композитный материал по п. 7, в котором количество простого полиэфирсульфона, присутствующего в указанной матричной смеси, составляет 23 мас. %, в расчете на общую массу указанной матричной смолы.

9. Деталь из композита, включающая предварительно пропитанный композитный материал по п. 1, который был отвержден.

10. Деталь из композита по п. 9, для которой сжатие после удара равно, по меньшей мере, 60 и компрессионная прочность в условиях влажности при 82°С (180°F) равна, по меньшей мере, 180.

11. Деталь из композита по п. 9, где указанная деталь из композита составляет, по меньшей мере, часть авиационной несущей конструкции.

12. Способ изготовления предварительно пропитанного композитного материала, указанный способ включает стадии:

A) обеспечения углеродных волокон; и

B) пропитки указанного углеродного волокна матричной смолой, где указанная матричная смола включает:

a) смоляной компонент, включающий от 20 мас. % до 25 мас. %, в расчете на общую массу указанной матричной смолы, простого диглицидилового эфира бисфенола-F, и от 20 мас. % до 25 мас. %, в расчете на общую массу указанной матричной смолы, триглицидил-п-аминофенола;

b) компонент термопластичных частиц, включающий, по меньшей мере, 95 мас. %, в расчете на массу указанного компонента термопластичных частиц, термопластичных частиц, которые включают, по меньшей мере, 95 мас. % полиамида, представляющего собой полимерный продукт конденсации 1,10-декандикарбоновой кислоты и аминового компонента, имеющего формулу

,

,

в которой оба R2 означают водород и оба R1 означают метил; и где указанный компонент термопластичных частиц присутствует в количестве от 10 мас. % до 15 мас. %, в расчет е на общую массу указанной матричной смолы;

d) от 10 мас. % до 2 6 мас. % простого полиэфирсульфона, в расчете на общую массу указанной матричной смолы; и

e) от 17 мас. % до 22 мас. % диаминодифенилсульфона в качестве отверждающего агента, в расчете на общую массу указанной матричной смолы,

причем указанный предварительно пропитанный композитный материал, когда отвержден, имеет компрессионную прочность более 60 при определении согласно методу испытания BSS7260 по BMS 8-276.

13. Способ изготовления предварительно пропитанного композитного материала по п. 12, где количество указанного простого диглицидилового эфира бисфенола-F в указанной матричной смоле равно количеству триглицидил-п-аминофенола в указанной матричной смоле.

14. Способ изготовления предварительно пропитанного композитного материала по п. 13, в котором указанный компонент термопластичных частиц состоит из указанных термопластичных частиц.

15. Способ изготовления предварительно пропитанного композитного материала по п. 12, в котором количество простого полиэфирсульфона, присутствующего в указанной матричной смеси, составляет от 20 мас. % до 26 мас. %, в расчете на общую массу указанной матричной смолы.

16. Способ изготовления предварительно пропитанного композитного материала по п. 15, в котором количество указанных термопластичных частиц, присутствующих в указанной матричной смоле, составляет 12 мас. %, в расчете на общую массу указанной матричной смолы.

17. Способ изготовления предварительно пропитанного композитного материала по п. 16, в котором количество простого полиэфирсульфона, присутствующего в указанной матричной смеси, составляет 23 мас. %, в расчете на общую массу указанной матричной смолы.

18. Способ изготовления детали из композита, включающий стадию отверждения предварительно пропитанного композитного материала по п. 1 для получения указанной детали из композита.

19. Способ изготовления детали из композита по п. 18, где сжатие после удара указанной детали из композита равно, по меньшей мере, 60 и компрессионная прочность указанной детали из композита в условиях влажности при 82°С (180°F) равна, по меньшей мере, 180.

20. Способ изготовления детали из композита по п. 18, где указанная деталь из композита составляет, по меньшей мере, часть авиационной несущей конструкции.

| JP 2011162619 A, 25.08.2011 | |||

| WO 2012102201 A, 02.08.2012 | |||

| JP 2005298713 A, 27.10.2005 | |||

| US 2008081170 A1, 03.04.2008 | |||

| WO 2012050756 A, 19.04.2012 | |||

| ТЕРМОРЕАКТИВНАЯ СМОЛА, СОДЕРЖАЩАЯ ОБЛУЧЕННЫЙ ТЕРМОПЛАСТИЧЕСКИЙ АГЕНТ ДЛЯ ПОВЫШЕНИЯ УДАРНОЙ ПРОЧНОСТИ | 2008 |

|

RU2455317C1 |

Авторы

Даты

2017-07-12—Публикация

2013-08-01—Подача