Изобретение в основном относится к пластиковым контейнерам для потребительских продуктов, в частности для жидких потребительских продуктов, а более конкретно к пластиковому контейнеру, структура основания которого позволяет в значительной степени компенсировать разрежение без нежелательной деформации других частей контейнера.

Многочисленные потребительские продукты, ранее выпускаемые в стеклянных контейнерах, в настоящее время выпускаются в пластиковых контейнерах, более конкретно в полиэстерных и еще более конкретно в полиэтилентерефталатных (ПЭТ) контейнерах. Производители и фасовщики, так же как и потребители, заметили, что ПЭТ контейнеры являются легкими, недорогими, пригодными для повторного использования и подходящими для массового производства.

В настоящее время производители поставляют ПЭТ контейнеры для разных жидких потребительских продуктов, таких как напитки. Часто эти жидкие продукты, например соки и изотонические напитки, заливают в контейнеры, когда жидкий продукт находится при повышенной температуре, составляющей, как правило, 68-96°С, обычно примерно 85°С. При затаривании таким способом высокую температуру жидкого потребительского продукта используют для стерилизации контейнера в момент его заполнения. Этот процесс известен как горячее заполнение. Контейнеры, предназначенные для проведения этого процесса, известны как контейнеры горячего заполнения или термостабилизируемые контейнеры.

Горячее заполнение является операцией, приемлемой для потребительских продуктов с высоким содержанием кислоты. Однако потребительские продукты с невысоким содержанием кислоты должны обрабатываться иначе. Тем не менее, производители и фасовщики потребительских продуктов с невысоким содержанием кислоты также стремятся выпускать свои продукты в ПЭТ контейнерах.

Предпочтительным процессом стерилизации для продуктов с невысоким содержанием кислоты является пастеризация. Однако пастеризация, также как и автоклавирование представляют для производителей ПЭТ контейнеров огромную проблему, поскольку термостабилизируемые контейнеры не выдерживают воздействия высокой температуры в течение времени, необходимого для осуществления пастеризации и автоклавирования.

Как пастеризацию, так и автоклавирование осуществляют путем проваривания и стерилизации содержимого контейнера после его заполнения. Оба процесса включают нагрев содержимого контейнера до заданной температуры, обычно выше 70°С, в течение заданного времени (20-60 мин). Автоклавирование отличается от пастеризации применением более высоких температур и приложением внешнего по отношению к контейнеру давления. Воздействие внешним по отношению к контейнеру давлением является необходимым, поскольку при обычно используемой горячей водяной бане избыточное давление позволяет поддерживать воду, так же как и содержимое контейнера в жидком состоянии при температурах выше их соответствующих температур кипения.

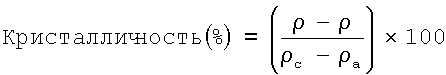

ПЭТ относится к кристаллизующимся полимерам, что предполагает его существование в аморфной или полукристаллической модификациях. Способность ПЭТ контейнера сохранять целостность формы связано с содержанием в ПЭТ контейнере кристаллической модификации, что называют иначе «кристалличностью» контейнера. Степень кристалличности определяется как часть объема в соответствии с уравнением:

,

,

где ρ является плотностью ПЭТ материала, ρа - плотностью чисто аморфного ПЭТ материала (1,333 г/см3) и ρс плотностью чисто кристаллического ПЭТ материала (1,455 г/см3).

Степень кристалличности ПЭТ контейнера может быть повышена путем механической или термической обработки. Механическая обработка включает ориентирование аморфного материала, результатом чего является деформационное упрочнение. Такая обработка обычно включает вытягивание ПЭТ заготовки в направлении продольной оси и растягивание ПЭТ заготовки в направлении поперечной или радиальной оси с образованием ПЭТ контейнера. Такая комбинация воздействий известна как биаксиальная ориентация молекулярной структуры контейнера. В настоящее время производство ПЭТ контейнеров включает механическую обработку, в результате чего получают контейнеры с примерно 20% степенью кристалличности боковой стенки контейнера.

Термообработка включает нагрев материала (аморфного или полукристаллического) для инициирования роста кристаллов. В случае аморфного материала результатом термообработки ПЭТ материала является сферолитовая структура, которая затрудняет пропускание света. Иными словами, образующийся кристаллический материал является непрозрачным, что, как правило, нежелательно. Однако применяемая вслед за термообработкой механическая обработка приводит к более высокой степени кристалличности и прекрасной прозрачности в тех частях контейнера, которые имеют биаксиальную молекулярную ориентацию. Термообработка контейнера из ориентированного ПЭТ, которую называют термостабилизацией, обычно включает формование ПЭТ заготовки раздувом в форме, нагретой до температуры примерно до 120-130°С, и выдержку раздутого контейнера в форме в течение примерно трех секунд. В настоящее время производители ПЭТ бутылок для сока, которые должны заполняться горячим продуктом при примерно 85°С, применяют термостабилизацию, позволяющую производить бутылки, имеющие общую кристалличность в пределах от 25 до 30%.

После горячего заполнения термостабилизированные контейнеры закупоривают крышками и оставляют приблизительно на пять минут обычно при температуре, примерно равной температуре заполнения. После этого контейнер вместе с продуктом принудительно охлаждают до такой степени, чтобы заполненный контейнер мог быть направлен на операции этикетирования, упаковки и транспортировки. При охлаждении объем жидкости в контейнере уменьшается. Уменьшение объема продукта сопровождается образованием внутри контейнера разрежения. Обычно давление разрежения внутри контейнера составляет от 1 до 300 мм рт. ст. Если его каким-либо образом не компенсировать, это пониженное давление приведет к деформации контейнера, в результате чего контейнер станет эстетически непривлекательным или неустойчивым. Обычно разрежение компенсируют путем введения в боковые стенки контейнера специальных конструкций. Эти конструкции обычно называют вакуумными секциями. Вакуумные секции предназначаются для контролируемого выгибания внутрь под действием разрежения, что устраняет нежелательную деформацию боковой стенки контейнера.

Хотя вакуумные секции и позволяют контейнерам выдерживать жесткое воздействие операции горячего заполнения, они все же обладают рядом ограничений и недостатков. Во-первых, отсутствует возможность придания контейнеру стеклоподобного внешнего вида. Во-вторых, при этикетировании полностью обертывающая оболочка или рукавная этикетка наносится на контейнер поверх вакуумных секций. Внешний вид таких этикеток на боковых стенках и вакуумных секциях часто бывает таким, что этикетка сморщивается и теряет гладкость. Кроме того, когда контейнер берут в руки, под этикеткой ощущаются вакуумные секции, в результате чего этикетка заталкивается в различные щели и выемки на вакуумных секциях.

Дальнейшие усовершенствования привели к использованию сужений для захвата на боковой стенке контейнера с целью облегчения регулирования его деформации, возникающей под действием разрежения. Однако при конфигурации сужений для захвата контейнера имеют место те же ограничения и недостатки, что и с вакуумными секциями.

Другим способом достижения пластиковым контейнером горячего заполнения описанных выше целей без применения компенсирующих воздействие пониженного давления конструкций является применение напуска азота. Однако недостатком такой технологии является то, что производительность производственной линии, достигаемая при использовании такой технологии, ограничивается примерно 200 контейнерами в минуту. Такая малая производительность производственной линии редко бывает приемлемой. Кроме того, последовательность операций при напуске пока еще не приобрела технологического уровня, обеспечивающего высокую эффективность.

В опубликованной заявке US 2002/0074336 описан пластиковый контейнер, имеющий основание, способное компенсировать разрежение. Основание включает кольцо, на которое опирается контейнер, идущую вверх от кольца стенку и вдавленную часть. Вдавленная часть включает плоскую зону и центральную зону. Плоская зона основания определяется площадью проекции поверхности, составляющей, по меньшей мере, 45% от всей площади проекции поверхности контейнера. Плоская зона основания является подвижной для противодействия силам, возникающим от пониженного давления, внутри контейнера.

Таким образом, существует потребность в усовершенствованном контейнере, который имел бы средства противодействия пониженному давлению, возникающему в результате горячего заполнения, и который имел бы вид стеклянного контейнера с боковыми стенками простой геометрической формы, обеспечивающими гладкий стеклоподобный внешний вид. Создание такого контейнера и является задачей настоящего изобретения.

Пластиковый контейнер в соответствии с настоящим изобретением сохраняет эстетическую привлекательность и механическую целостность при любом последующем обращении с ним после горячего заполнения и охлаждения до комнатной температуры и имеет конструкцию основания, обеспечивающую значительную компенсацию пониженного давления без нежелательной деформации других частей контейнера. Стеклянный контейнер имеет стабильную форму, и его конструкция должна выдерживать любые давления и силы. Мягкий контейнер легко меняет форму и адаптируется к продукту. Контейнер в соответствии с настоящим изобретением включает подвижные и неподвижные поверхности. В общем случае, после перемещения или деформирования основания пластикового контейнера согласно настоящему изобретению остальные части контейнера в целом выдерживают любые давления или силы без сплющивания.

Настоящее изобретение касается пластикового контейнера, имеющего верхнюю часть, корпусную часть, или боковые стенки, и основание. Верхняя часть включает (но не обязательно) отверстие, определяемое горлышком контейнера, венчик с резьбовой областью и опорным кольцом. Корпусная часть находится между верхней частью и основанием. Основание включает центральную часть, занимаемую, по меньшей мере, частично центральным выталкиваемым вверх элементом и инверсионным кольцом. Центральный выталкиваемый вверх элемент и инверсионное кольцо являются подвижными для поглощения возникающих внутри контейнера сил от давления разрежения.

Дополнительные выгоды и преимущества настоящего изобретения станут очевидными для специалистов в области, к которой относится настоящее изобретение, из приведенного ниже описания предпочтительного варианта выполнения изобретения и прилагаемой формулы изобретения в сочетании с сопровождающими их чертежами.

На фиг.1 изображена вертикальная проекция пустого пластикового контейнера согласно настоящему изобретению после его отливки;

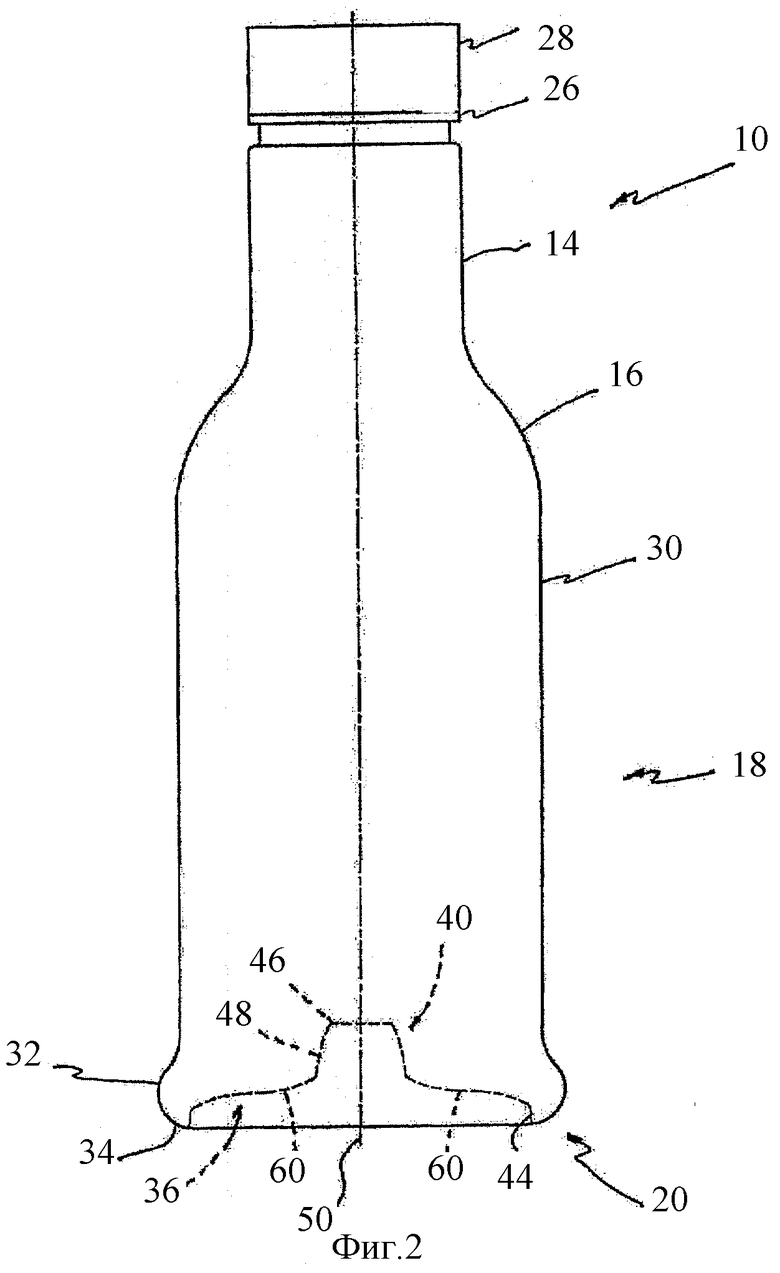

на фиг.2 - вертикальная проекция заполненного и закупоренного пластикового контейнера согласно настоящему изобретению;

на фиг.3 - вид в перспективе на основание пластикового контейнера на фиг.1;

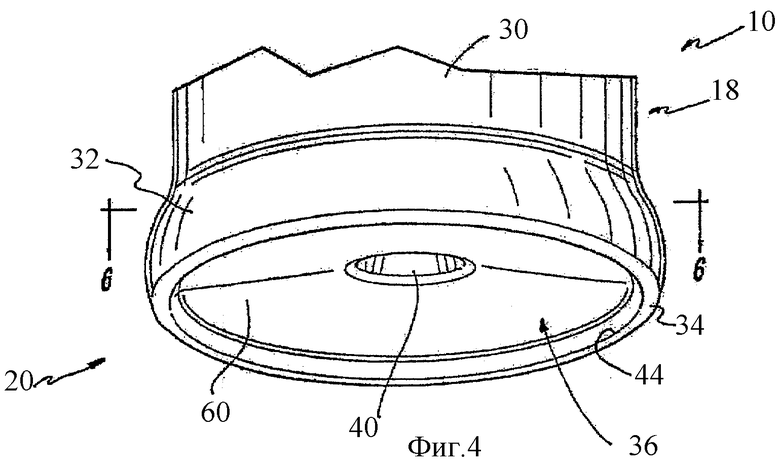

на фиг.4 - вид в перспективе на основание пластикового контейнера на фиг.2;

на фиг.5 - разрез пластикового контейнера по линии 5-5 на фиг.3, увеличено;

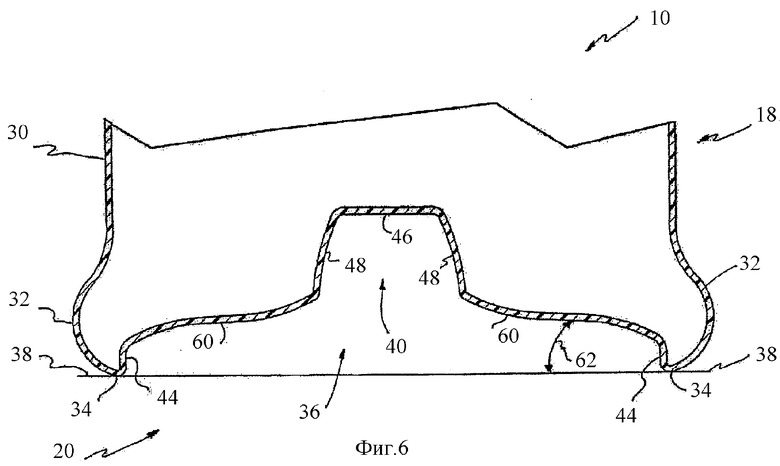

на фиг.6 - разрез пластикового контейнера по линии 6-6 на фиг.4.

В контейнере, не оснащенном вакуумными секциями, требуется сочетание контролируемой деформации (например, в основании или в крышке) и устойчивости к разрежению в остальной части контейнера. Согласно изобретению предлагается пластиковый контейнер, который обеспечивает возможность основанию деформироваться и легко перемещаться при сохранении жесткой структуры (т.е. жесткой по отношению к внутреннему разрежению) в остальной части контейнера. Например, в случае пластикового контейнера емкостью 20 унций (0,59 литра) контейнер должен быть способным выдержать вытеснение объема на примерно 22 см3 (22 мл). В предлагаемом пластиковом контейнере основание принимает на себя большую часть этой величины (т.е. примерно 18,5 см3). Остальные части пластикового контейнера способны легко адаптироваться к оставшейся части названного объема.

Как показано на фиг.1 и 2, пластиковый контейнер 10 включает горлышко 12, удлиненную шейку 14, плечевую область 16, корпусную часть 18 и основание 20. Пластиковый контейнер 10 предназначен для содержания в нем потребительского продукта в процессе термообработки типа высокотемпературной пастеризации или автоклавирования. Пластиковый контейнер 10 может быть также использован и для содержания в нем потребительского продукта в процессе других термических операций.

Пластиковый контейнер 10 согласно изобретению представляет собой изготовленный с помощью формования раздувом биаксиально ориентированный контейнер монолитной конструкции из одного однослойного материала, такого как полиэтилентерефталатная (ПЭТ) смола. Альтернативным образом пластиковый контейнер 10 может быть изготовлен и из других традиционных материалов, включающих, например, полиэтиленнафталат (ПЭН) и смесь или сополимер ПЭТ/ПЭН. Пластиковые контейнеры монолитной структуры, изготовленные с помощью формования раздувом из ПЭТ материалов, известны и применяются в области пластиковых контейнеров. Поэтому общие черты их производства в настоящем изобретении будут легко понятны среднему специалисту в данной области.

Горлышко 12 пластикового контейнера 10 ограничивает отверстие 22 и содержит резьбовую область 24 и опорное кольцо 26. Отверстие 22 позволяет подавать в пластиковый контейнер 10 потребительский продукт, а резьбовая область 24 обеспечивает средство для закрепления аналогично нарезанной крышки или колпачка 28 (фиг.2). Альтернативные варианты могут иметь другие подходящие приспособления, входящие в зацепление с резьбовой областью 24 горлышка 12 пластикового контейнера 10. Соответственно крышка или колпачок 28 входит в зацепление с резьбовой областью 24 таким образом, чтобы преимущественно обеспечивать герметичную плотность для пластикового контейнера 10. Крышка или колпачок 28 выполнена преимущественно из пластикового или металлического материала, традиционного в индустрии крышек и пригодного для последующей термообработки, включая высокотемпературную пастеризацию и автоклавирование. Опорное кольцо 26 может быть использовано для перемещения или ориентирования заготовки (предшественника пластикового контейнера 10) (не показана) на разных стадиях производства. Например, заготовку можно перемещать с помощью опорного кольца 26, причем опорное кольцо 26 может быть использовано и для облегчения размещения заготовки в форме. Опорное кольцо 26 может быть также использовано потребителем для переноски пластикового контейнера 10.

Шейка 14 пластикового контейнера 10 является удлиненной, позволяя пластиковому контейнеру 10 выполнять объемные требования. Плечевая область 16 выполнена как одно целое с удлиненной шейкой 14 и проходит вниз от шейки. Плечевая область 16 обеспечивает плавный переход между удлиненной шейкой 14 и корпусной частью 18. Корпусная часть 18 простирается вниз от плечевой области 16 к основанию 20 и включает боковые стенки 30. Благодаря предлагаемой конструкции основания 20 контейнера 10 боковые стенки 30 для термостабилизированного контейнера 10 выполнены без встраивания в них вакуумных секций или сужений для захвата и являются в целом гладкими и стеклоподобными. Существенно более легкий контейнер может быть изготовлен при использовании наряду с основанием 20 стенок с вакуумными секциями и/или сужениями для захвата.

Основание 20 пластикового контейнера 10, которое, как правило, является продолжением корпусной части 18, обычно включает ободок 32, контактное кольцо 34 и центральную часть 36. Как проиллюстрировано на фиг.5 и 6, контактное кольцо 34 является частью основания 20, которая контактирует с опорной поверхностью 38, на которой располагается контейнер 10. Как таковое, контактное кольцо 34 может быть плоской поверхностью или иметь линию контакта, как правило, ограничивающую (непрерывно или с перерывами) основание 20. Функцией основания 20 является перекрытие донной части пластикового контейнера 10 и совместно с вытянутой шейкой 14, плечевой областью 16 и корпусной частью 18 ограничивать камеру для потребительского продукта.

Пластиковый контейнер 10 преимущественно отверждается при нагреве согласно описанному выше способу или с помощью каких-либо других традиционных способов горячего отверждения. Для противодействия вакуумным силам и допущения отсутствия вакуумных секций и сужений для захвата в корпусной части 18 контейнера 10 основание 20 согласно изобретению обладает новой конструкцией. В целом, центральная часть 36 основания 20 имеет центральный выталкиваемый вверх элемент 40 и инверсионное кольцо 42. Кроме того, основание 20 включает вертикально направленную кольцевую стенку или кромку 44, которая образует переход между инверсионным кольцом 42 и контактным кольцом 34.

Как показано на фиг.1-6, центральный выталкиваемый вверх элемент 40 в сечении имеет по существу форму усеченного конуса, поверхность 46 верхнего основания которого по существу параллельна опорной поверхности 38, а боковая поверхность 48 является по существу гладкой и отклонена в направлении вверх к центральной продольной оси 50 контейнера 10. Точная форма центрального выталкиваемого вверх элемента 40 может в значительной степени варьировать в зависимости от различных критериев дизайна. Однако, в целом, диаметр центрального выталкиваемого вверх элемента 40 составляет не более 30% от полного диаметра основания 20. Центральный выталкиваемый вверх элемент 40 обычно расположен там, где отверстие заготовки захватывается в форме и является частью основания 20 контейнера 10, которая не является в значительной степени ориентированной.

Как показано на фиг.3 и 5, в исходном, начальном состоянии инверсионное кольцо 42 формируется в виде кольца, которое полностью охватывает и ограничивает центральный выталкиваемый вверх элемент 40 с переменным радиусом. В отформованном контейнере инверсионное кольцо 42 проходит со стороны центра ниже плоскости, где должно было бы располагаться основание, если бы оно было плоским. В разрезе (см. фиг.5) инверсионное кольцо 42 в целом имеет S-образный профиль. Переход между центральным выталкиваемым вверх элементом 40 и прилегающим к нему инверсионным кольцом 42 должен быть коротким для обеспечения возможно большей ориентации вблизи центрального выталкиваемого вверх элемента 40. Это служит прежде всего для обеспечения минимальной толщины стенки для инверсионного кольца 42 основания 20. Обычно толщина стенки инверсионного кольца 42 составляет от примерно 0,203 мм до примерно 0,635 мм. Толщина стенки инверсионного кольца 42 должна быть достаточно малой для обеспечения того, чтобы кольцо 42 было гибким и нормально выполняло свою функцию. Альтернативным образом, в какой-либо точке на своей периферии инверсионное кольцо 42 может иметь небольшое углубление, которое не показано, но которое хорошо известно на практике и служит для ввода упора, который облегчает вращение контейнера вокруг центральной продольной оси 50 при операции этикетирования.

Проходящая по окружности стенка или кромка 44, определяющая переход между контактным кольцом 34 и инверсионным кольцом 42, представляет собой вертикально направленную стенку высотой от примерно 0,762 мм до примерно 4,572 мм при диаметре базового контейнера 2,75 дюйма (69,85 мм), высотой от примерно 1,27 мм до примерно 8,255 мм при диаметре базового контейнера 5 дюймов (127 мм) или в аналогичной пропорции и в общем виде она выглядит параллельной центральной продольной оси 50 контейнера 10. Хотя расположенная по окружности стенка или кромка 44 не должна обязательно быть строго параллельной центральной продольной оси 50, следует отметить, что расположенная по окружности стенка или кромка 44 является четко различимой структурой между контактным кольцом 34 и инверсионным кольцом 42. Расположенная по окружности стенка или кромка 44 обеспечивает прочность переходу между контактным кольцом 34 и инверсионным кольцом 42. Переход должен быть резким (коротким) с целью обеспечения максимальной локальной прочности, а также для образования геометрически жесткой конструкции. Создаваемая в результате этого локальная прочность повышает стойкость к образованию складок в основании 20.

В исходном положении центральный выталкиваемый вверх элемент 40 и инверсионное кольцо 42 остаются такими, как описаны выше и показаны на фиг.1, 3 и 5. Соответственно после формования расстояние 52, измеряемое между верхней частью 54 инверсионного кольца 42 и опорной поверхностью 38, больше или равно расстоянию 56, измеряемому между нижней частью 58 инверсионного кольца 42 и опорной поверхностью 38. При заполнении центральная часть 36 основания 20 и инверсионного кольца 42 под влиянием температуры и веса продукта слегка провиснут или отклонятся вниз в направлении к опорной поверхности 38. В результате этого расстояние 56 станет почти нулевым, т.е. нижняя часть 58 инверсионного кольца 42 практически войдет в контакт с опорной поверхностью 38. При закупоривании, герметизации и охлаждении, как показано на фиг.2, 4 и 6, центральный выталкиваемый вверх элемент 40 и инверсионное кольцо 42 под действием вакуумных сил будут подниматься или затягиваться вверх, вытесняя при этом объем. В этом положении центральный выталкиваемый вверх элемент 40 в целом имеет в поперечном сечении форму усеченного конуса, причем поверхность верхнего основания 46 центрального выталкиваемого вверх элемента 40 остается по существу параллельной опорной поверхности 38. Однако инверсионное кольцо 42 встраивается в центральную часть 36 основания 20 и практически исчезает, принимая более коническую форму. Соответственно при закупоривании, герметизации и охлаждении контейнера 10 центральная часть 36 основания 20 приобретает по существу форму внутреннего конического купола, включая поверхности 60, которые являются плоскими и имеют наклон вверх в направлении к центральной продольной оси 50 контейнера 10, как это показано на фиг.6. Куполообразная коническая форма и в целом плоские поверхности 60 могут быть расположены под углом 62, составляющим от примерно 0 до примерно 15° относительно горизонтальной плоскости или опорной поверхности 38. Чем больше расстояние 52 и меньше расстояние 56, тем больше достигаемое вытеснение объема.

Объем, вытесняемый центральной частью 36 основания 20, зависит также от отношения площади проекции поверхности центральной части 36 основания 20 к площади проекции всей поверхности основания 20. Для устранения необходимости применения вакуумных секций или сужений для захвата в корпусной части 18 контейнера 10 площадь проекции поверхности центральной части 36 основания 20 должна составлять приблизительно 55% и предпочтительно более приблизительно 70% от площади проекции всей поверхности основания 20. Как это проиллюстрировано на фиг.5, соответствующие линейные размеры вдоль основания 20 обозначены А, В, C1 и С2. Площадь проекции всей поверхности основания 20 (PSAA) определяется из уравнения

PSAA=π(1/2A)2

Соответственно для контейнера с диаметром основания 2,75 дюйма (69,85 мм) площадь проекции всей поверхности (PSAА) составляет 150,88 мм2. Площадь проекции поверхности центральной части 36 основания 20 (PSAВ) определяется из уравнения

PSAВ=π(1/2В)2,

где В=А-С1-С2.

Для контейнера с диаметром основания 2,75 дюйма (69,85 мм) длина ободка 32 (C1 и C2) составляет приблизительно от 0,762 до 9,144 мм. Соответственным образом размер В обычно лежит в пределах приблизительно от 51,56 до 68,33 мм. Таким образом, площадь проекции поверхности для центральной части 36 основания 20 (PSAВ) обычно лежит в пределах приблизительно от 82,04 до 144,27 мм2. Отсюда, например, площадь проекции поверхности для центральной части 36 основания 20 (PSAВ) для контейнера с диаметром основания 2,75 дюйма (69,85 мм) находится обычно в пределах приблизительно от 54 до 96% от площади всей поверхности основания 20 (PSAА). Чем больше этот процент, тем более высокому вакууму может противостоять контейнер 10 без нежелательной деформации на других участках контейнера 10.

Давление одинаково воздействует на пластиковый контейнер, внутренняя часть которого находится под вакуумом. Однако сила будет различной в зависимости от геометрии (т.е. площади поверхности). Так, давление в контейнере, имеющем цилиндрическое поперечное сечение, определяется уравнением

где F означает силу и А - площадь. Как проиллюстрировано на фиг.1, диаметр центральной части 36 основания 20 обозначен d1, а диаметр корпусной части обозначен d2. Далее, на фиг.1 высота корпусной части 18 от низа плечевой области 16 до верха ободка 32 (гладкий участок пластикового контейнера 10 для полосы этикетки) обозначена L. Как указывалось выше, хорошо известно, что дополнительная геометрия (например, ребра) в корпусной части 18 должна придавать жесткость. В приведенном ниже анализе рассматриваются только те части контейнера, которые не обладают такой геометрией.

Согласно сказанному выше давление, относящееся к центральной части 36 основания 20 (РВ), определяется из уравнения

где F1 означает силу, действующую на центральную часть 36 основания 20, а  (площадь, относящаяся к центральной части 36 основания 20). Аналогичным образом, давление, относящееся к корпусной части 18 (РВР), определяется из уравнения

(площадь, относящаяся к центральной части 36 основания 20). Аналогичным образом, давление, относящееся к корпусной части 18 (РВР), определяется из уравнения

где F2 означает силу, действующую на корпусную часть 18, а А2=πd2L (площадь, относящаяся к корпусной части 18). Отсюда, отношение силы, действующей на корпусную часть 18 контейнера 10, к силе, действующей на центральную часть 36 основания 20, определяется уравнением

Для оптимального функционирования названное выше отношение сил должно быть меньше 10, причем наиболее желательны более низкие значения.

Как было указано выше, разница в толщине стенок между основанием 20 и корпусной частью 18 должна быть достаточно большой для того, чтобы обеспечить нормальное выгибание инверсионного кольца 42. Когда названное выше отношение сил приближается к 10, толщина стенки в основании 20 контейнера 10 должна быть значительно меньше толщины стенки корпусной части 18. В зависимости от геометрии основания 20 и величины силы, необходимой для обеспечения нормального выгибания инверсионного кольца 42, т.е. для легкости его перемещения, толщина стенки корпусной части 18 должна быть в среднем на 15% больше толщины стенки основания 20. Бóльшая разница потребуется в том случае, когда контейнер должен будет выдерживать бóльшие силы: либо в результате действия силы, необходимой для обеспечения нормального начального выгибания инверсионного кольца 42, либо для противодействия дополнительно приложенным силам после завершения перемещения основания 20.

Следующая таблица иллюстрирует ряд контейнеров, в которых проявляются описанные выше принципы и концепции.

Во всех приведенных выше иллюстративных примерах основания контейнера выполняют функцию основного деформирующего механизма контейнера. Наряду с этим при увеличении отношения сил необходимая толщина стенки основания уменьшается. Кроме того, отношение толщины стенки корпусной части (18) к толщине стенки основания (20) частично зависит от соотношения сил и геометрии контейнера. Подобный же анализ с теми же результатами может быть предпринят и для контейнеров с нецилиндрическим поперечным сечением (т.е. «овальным» или квадратным).

Соответственно тонкая, гибкая, искривленная и, как правило, S-образная геометрия инверсионного кольца 42 основания 20 контейнера 10 обеспечивает большее перемещение объема при сравнении с контейнерами, имеющими в основном плоское основание.

В одном из альтернативных воплощений с целью улучшения эстетики ободок не выступает. В таком контейнере корпусная часть, ободок и основание соединены между собой более гладко и единообразно. Контейнер в таком альтернативном воплощении производит более традиционное визуальное впечатление.

В другом альтернативном воплощении с целью улучшения функциональности контейнер включает более активно выступающий ободок. Под вакуумным давлением выступающий ободок незаметно деформируется внутрь, увеличивая способность контейнера к вытеснению объема, и в еще большей степени усиливает внешнюю кромку основания контейнера.

В то время как приведенное выше описание представляет предпочтительные варианты воплощения настоящего изобретения, следует иметь в виду, что изобретение может подвергаться модификации и изменениям без выхода за пределы своего объема и строгого смысла сопровождающей формулы изобретения.

Изобретение относится к области хранения жидких продуктов. Пластиковый контейнер имеет основание, образующее дно контейнера, горлышко и корпусную часть. Основание включает инверсионное кольцо, проходящее от вертикально направленной стенки контейнера и охватывающее выталкиваемый вверх элемент. Инверсионное кольцо в исходном положении контейнера имеет по существу S-образную форму в поперечном сечении. В заполненном и герметизированном контейнере кольцо имеет куполообразную форму. Внутренняя часть поверхности инверсионного кольца куполообразной формы наклонена к опорной плоскости контейнера на угол от примерно 7° до примерно 15°, а толщина стенки корпусной части контейнера больше толщины стенки основания, по меньшей мере, на 15%. Центральный выталкиваемый вверх элемент и инверсионное кольцо являются подвижными с возможностью компенсации вакуумных сил, возникающих внутри контейнера. Изобретение позволяет сохранять стабильную форму пластикового контейнера при заполнении его горячей жидкостью или при стерилизации. 12 з.п. ф-лы, 6 ил., 1 табл.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Хлопкоуборочная машина | 1943 |

|

SU68718A1 |

| DE 1061643 A, 16.07.1959 | |||

| US 5005716 A, 09.04.1991 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТЕЙ ИЗ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2036102C1 |

Авторы

Даты

2008-03-10—Публикация

2004-04-30—Подача