Изобретение относится к получению различных фосфатных солей щелочных металлов, например таких как, монокалийфосфат, динатрийфосфат, тринатрийфосфат, триполифосфат натрия и др.

Получаемые соли могут быть использованы в различных отраслях промышленности, а именно в химической (в том числе, производство минеральных удобрений и кормовых фосфатов), пищевой, текстильной, стекольной, лакокрасочной, а также для умягчения воды, в фотографии и т.д.

Большинство известных способов получения фосфатов щелочных металлов, в том числе фосфатных солей, основаны на использовании в качестве фосфорсодержащего компонента фосфорной кислоты как экстракционной, так и термической (Патенты РФ №2145572, кл. С01В 25/30, 2000 г.; №2149826, кл. С01В 25/30, 2000 г.; №2162439, кл. С01В 25/30, 2000 г.; №2183188, кл. С01В 25/30, 2002 г.; №2162438, кл. С01В 25/30, 2001 г.).

Термическая кислота в силу технологии ее получения (энергоемкость) продукт очень дорогой и в РФ практически не производится. Использование же экстракционной фосфорной кислоты требует проведения ее очистки, т.к. наличие в ней железа, алюминия, титана, кальция, магния, редких земель и нерастворимого остатка приводит как к снижению качества готового продукта, так и к ухудшению технологичности процесса за счет сложности отделения от нее примесей.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является известный способ получения смеси солей фосфатов натрия, описанный в патенте РФ №2052944, кл. А23С 19/082, 1996 г, «Способ получения соли - плавителя для сыра».

Способ предусматривает использование в качестве фосфорсодержащего компонента ортофосфата аммония (например, раствора диаммонийфосфата), который смешивают с едким натром или содой в течение 45-90 мин, при температуре 85-90°С. Полученную смесь фильтруют, а отделенный раствор перерабатывают на товарный продукт, подавая его в распылительную сушилку или в сушильно-прокалочный аппарат. В результате получают соль, состоящую из смеси фосфатов натрия.

Как указано в описании способа, для производства солей фосфатов натрия, необходимо использовать диаммонийфосфат, полученный методом кристаллизации. Это требует проведения тщательного и многостадийного процесса очистки экстракционной фосфорной кислоты, используемой для получения диамонийфосфата: кислоту сначала очищают от фтора, примесей полуторных металлов, кальция и нерастворимого остатка. В процессе очистки теряется до 45% Р2О5. Затем очищенный раствор направляют на упаривание при высоких температурах и кристаллизацию диаммонийфосфата с последующей его дополнительной перечисткой. При этом в технологическом цикле возникают большие объемы маточника, утилизация которого создает определенные проблемы.

Все вышесказанное делает процесс технологически сложным и дорогостоящим.

Задачей нашего изобретения является разработка универсального процесса получения фосфатов щелочных металлов, в том числе и фосфатных солей, значительно более простого в технологическом отношении и, кроме того, позволяющего получать любые фосфаты щелочных металлов. Способ позволяет также одновременно получать и второй продукт - удобрение. Производство является практически безотходным.

Задача решена в предлагаемом способе получения фосфатов щелочных металлов, включающем обработку фосфорсодержащего компонента карбонатами и/или гидроокисями щелочных металлов в водной среде при температуре 85-105°С, последующую фильтрацию полученной смеси и переработку отделенного раствора на товарный продукт. В качестве фосфорсодержащего компонента в предложенном способе берут аммофос и/или монокальцийфосфат и обработку карбонатами и/или гидроокисями щелочных металлов ведут до степени извлечения Р2О5, равной 90-95%, варьируя рН среды и время смешения компонентов. В зависимости от состава полученного продукта рН среды поддерживают от рН 4 до рН 12. Возможно аммофос и/или монокальцийфосфат предварительно смешивать с водой и в полученную суспензию вводить сухие карбонаты и/или гидроокиси щелочных металлов, а также можно брать раствор этих соединений и в него вводить сухой аммофос и/или монокальцийфосфат. Вариант использования способа выбирается в зависимости от конкретных условий производства.

Таким образом, новым в способе является прежде всего использование в качестве фосфорсодержащего компонента стандартного (специально неочищаемого) аммофоса и/или монокальцийфосфата.

Выбор этих компонентов зависит от необходимости получения той или иной марки товарного продукта (ассортимент получаемых продуктов очень широк).

Приведенные исследования показали следующее (например, для аммофоса, т.к. аналогичные результаты были получены и для монокальцийфосфата).

Основное количество фосфора в аммофосе находится в водорастворимой форме в виде моноаммонийфосфата. Доля водорастворимого фосфора от общего составляет ˜86,6%. При взаимодействии аммофоса и щелочного компонента (например, едкого натра) в водной среде происходит следующая реакция:

NH4H2PO4+3NaOH=Na3PO4+NH3+3H2O

При этом примеси, содержащиеся в аммофосе, также, в основном, переходят в раствор, что связано с различной растворимостью фосфатов и гидратов по следующей схеме:

FePO4+3NaOH=Na3PO4+Fe(ОН)3

CaHPO4+3NaOH=Na3PO4+Са(ОН)2+Н2O

SiO2+2NaOH=Na2SiO3+Н2O

Такой механизм, естественно, приводит к повышенному извлечению фосфора и при определенных условиях для каждого продукта (рН, время, температура) его можно довести до 90-95% Р2O5.

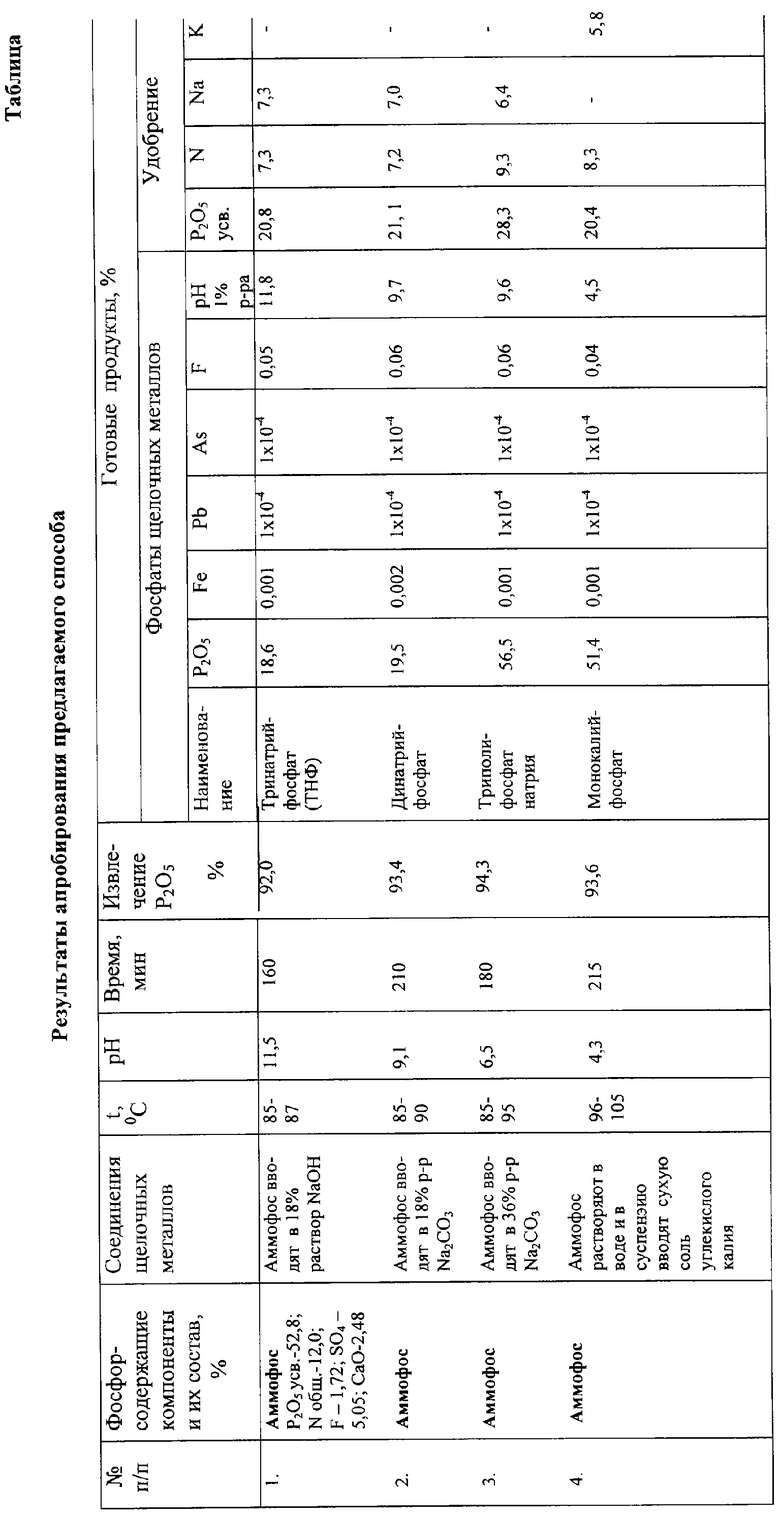

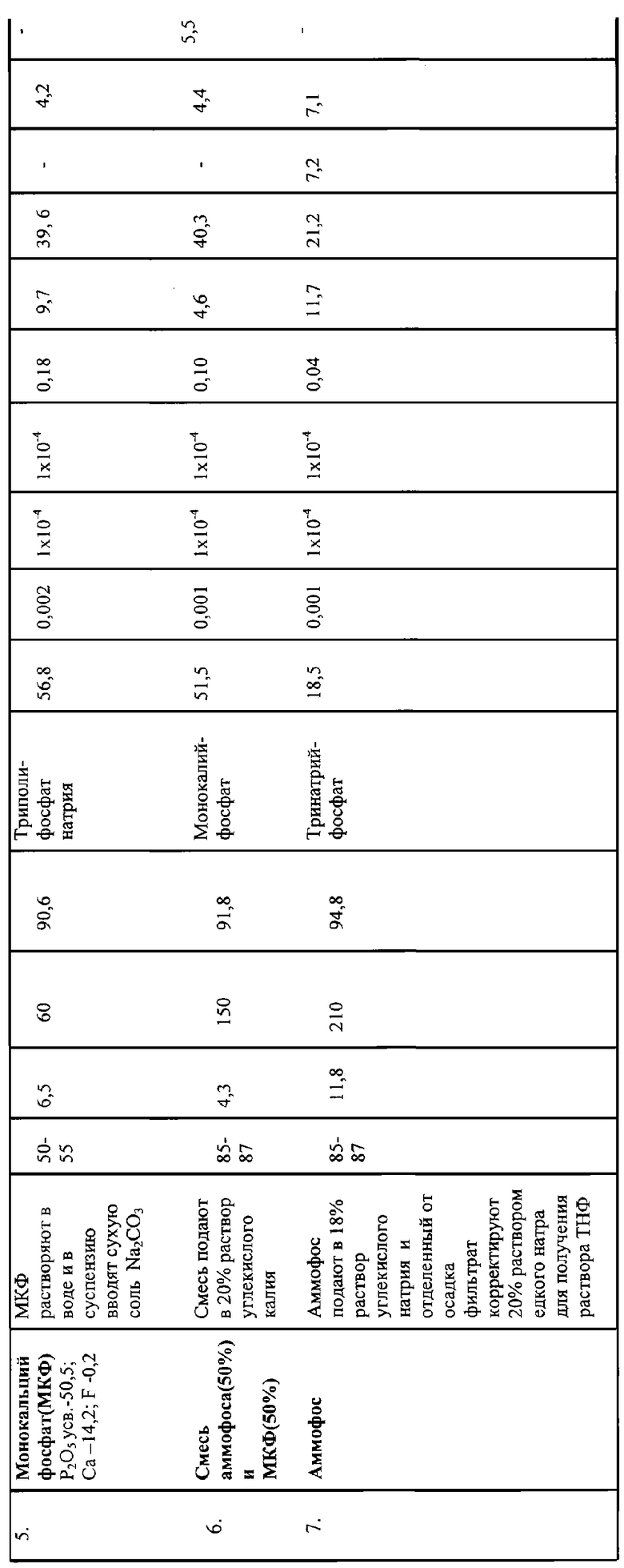

Данные таблицы, приведенной в материалах заявки, показывают при каких конкретных значениях заявленных параметрах получают необходимые товарные продукты.

Способ осуществляют следующим образом.

Пример 1. В реактор подают 827 кг горячей воды и 330 кг промывной воды (от предыдущего опыта), растворяют в нем 651 кг углекислого натрия, полученные 1808 кг 36% раствора углекислого натрия нагревают до температуры 83-85°С и в раствор подают 1000 кг аммофоса (состав в таблице, оп.1) в течение 60 мин при 85-95°С, затем образовавшуюся пульпу агитируют при той же температуре в течение 120 мин и по окончании процесса подают на фильтрацию: 380 кг влажного неотмытого осадка отмывают 290 кг воды и образовавшиеся 330 кг промывной воды направляют на получение 36% раствора соды, а 340 кг отмытого осадка высушивают при 100-105°С (выход - 140 кг) и применяют в качестве пролонгированного (долгодействующего) удобрения, работающего на кислых почвах (содержание всех компонентов представлено в таблице, оп.3).

2028 кг фильтрата (рН=6,5), представляющего собой раствор монодинатрийфосфата (24,55% Р2О5 и 13,2% Na-мольное соотношение Na2O:P2O5=1,64) упаривают до 1370 кг (d=1,56), сушат в муфельной печи в течение 60 мин при 280°С и проводят кальцинацию в течение 60 мин при 380°С. При этом получают 881,2 кг триполифосфата натрия (ТПФН), содержащего 56,5% Р2O5. Извлечение в него P2O5 из аммофоса составляет 94,3%, при этом массовая доля ТПФН равна 97,1%, а массовая доля первой формы ТПФН - 3,2% (остальные показатели представлены в таблице, оп.3).

Использование предложенного способа позволяет получить широкий ассортимент фосфатов щелочных металлов, соответствующих ГОСТам, по «гибкой» технологии, т.к. переход с одной марки продукта на другую не требует никакого технологического переоснащения и дополнительных капитальных затрат. При этом способ прост в технологическом отношении и позволяет получать несколько продуктов, т.е. он не имеет отходов производства.

Так наряду с фосфатами щелочных металлов получают второй продукт - фосфорсодержащее удобрение. Это удобрение содержит весь фосфор в усвояемой форме и обладает пролонгированным действием.

Наибольший эффект от применения такого удобрения достигается на кислых почвах.

Выделяющиеся в технологическом цикле аммиак или аммиак и углекислый газ (при использовании в качестве сырья аммофоса) утилизируются в виде 25% раствора аммиачной воды или в виде 30% раствора углекислого аммония.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки фосфатного сырья | 2023 |

|

RU2801382C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКАЛИЙФОСФАТА | 2020 |

|

RU2747639C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2006 |

|

RU2315709C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРНОГО УДОБРЕНИЯ, СОДЕРЖАЩЕГО ГУМАТ | 2005 |

|

RU2279417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368567C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2007 |

|

RU2361811C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОРГАНИЧЕСКОГО ЭКСТРАГЕНТА | 2007 |

|

RU2337060C1 |

| КОМПЛЕКСНОЕ МАГНИЙ-ФОСФАТНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2411223C1 |

| СПОСОБ КОМПОСТИРОВАНИЯ ОРГАНИЧЕСКИХ И ОРГАНОМИНЕРАЛЬНЫХ ВЕЩЕСТВ И ОТХОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2212391C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАГНИЙ-АММОНИЙ-ФОСФАТА ИЗ СТОЧНЫХ ВОД | 2022 |

|

RU2792126C1 |

Сущность изобретения. Изобретение относится к получению различных фосфатных солей щелочных металлов, например таких как, монокалийфосфат, динатрийфосфат, тринатрийфосфат, триполифосфат натрия и др. Получаемые соли могут быть использованы в различных отраслях промышленности, а именно химической (в том числе, производство минеральных удобрений и кормовых фосфатов), пищевой, текстильной, стекольной, лакокрасочной, а также для умягчения воды, в фотографии и т.д. Способ получения фосфатов щелочных металлов, включающий обработку фосфорсодержащего компонента карбонатами и/или гидроокисями щелочных металлов в водной среде при температуре 85-105°С, последующую фильтрацию полученной смеси и переработку отделенного раствора на товарный продукт. В качестве фосфорсодержащего компонента берут аммофос и/или монокальцийфосфат и обработку карбонатами и/или гидроокисями щелочных металлов ведут до степени извлечения

равной 90-95%, варьируя рН среды и время смешения компонентов. В зависимости от состава полученного продукта рН среды поддерживают равным от рН-4 до рН-12. Аммофос и/или монокальцийфосфат предварительно смешивают с водой и в полученную суспензию вводят сухие карбонаты и/или гидроокиси щелочных металлов. В раствор карбонатов и/или гидроокисей щелочных металлов вводят сухой аммофос и/или монокальцийфосфат. Способ позволяет получать любые фосфаты щелочных металлов с одновременным получением удобрения, является более простым в технологическом отношении и практически безотходным. 3 з.п. ф-лы, 1 табл.

равной 90-95%, варьируя рН среды и время смешения компонентов. В зависимости от состава полученного продукта рН среды поддерживают равным от рН-4 до рН-12. Аммофос и/или монокальцийфосфат предварительно смешивают с водой и в полученную суспензию вводят сухие карбонаты и/или гидроокиси щелочных металлов. В раствор карбонатов и/или гидроокисей щелочных металлов вводят сухой аммофос и/или монокальцийфосфат. Способ позволяет получать любые фосфаты щелочных металлов с одновременным получением удобрения, является более простым в технологическом отношении и практически безотходным. 3 з.п. ф-лы, 1 табл.

| RU 2052944 C1, 27.01.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИНАТРИЙФОСФАТА | 2000 |

|

RU2162439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИНАТРИЙФОСФАТА | 1995 |

|

RU2145572C1 |

| CN 1887700 А, 03.01.2007 | |||

| Регулятор линейной плотности ленты | 1985 |

|

SU1270180A1 |

Авторы

Даты

2008-03-10—Публикация

2007-01-16—Подача