Уровень техники

Цианистоводородную кислоту (или «цианистый водород») (HCN) в промышленном масштабе можно получать путем взаимодействия аммиака с природным газом (метаном) и кислородсодержащим газом при повышенной температуре в конвертере в присутствии подходящего катализатора (патент США 1934838). Выходящий из конвертера газ содержит непрореагировавший аммиак вместе с небольшими количествами щавелевой кислоты и муравьиной кислоты (или предшественников щавелевой кислоты и муравьиной кислоты). Непрореагировавший аммиак отделяют от HCN в абсорбционном аппарате при контактировании выходящего конвертерного газа с водным раствором фосфата аммония в абсорбционном аппарате для поглощения аммиака. Начальное молярное отношение аммония к фосфату в растворе фосфата аммония находится в диапазоне от 1 до 1,5, и такой раствор может упоминаться как «раствор обедненного фосфата аммония». Щавелевая кислота и муравьиная кислота поглощаются в водном растворе, где они преобразуются до оксалатов и формиатов. После абсорбции конечное молярное отношение аммония к фосфату в растворе фосфата аммония находится в диапазоне от 1,5 до 2,0, и такой раствор может упоминаться как «раствор обогащенного фосфата аммония». Раствор обогащенного фосфата аммония преобразуют обратно в раствор обедненного фосфата аммония путем отгонки аммиака водяным паром в дистилляционной колонне (в секции отгона аммиака). Полученный таким образом раствор обедненного фосфата аммония используется повторно в абсорбционном аппарате для поглощения аммиака. Оксалаты и формиаты при операции дистилляции в секции отгона аммиака не удаляются. В результате происходит накопление указанных соединений в растворе фосфата аммония. Присутствие соединений оксалатов и формиатов может вызывать коррозию и отказ технологического оборудования. Концентрация оксалата более 1% и концентрация формиата более 3% нежелательна. Следовательно, часть раствора фосфата аммония из цикла в виде отработанного раствора должна постоянно подвергаться очистке. С такой очисткой связаны затраты на переработку отработанного раствора. Способ также требует затрат, связанных с добавлением раствора фосфата аммония для подпитки.

Известно, что температура замерзания раствора фосфата аммония уменьшается с увеличением его концентрации. В описанном выше способе абсорбционный аппарат для поглощения аммиака работает при температуре приблизительно 55°C. Присутствие оксалатов и формиатов в растворе обедненного фосфата аммония помогает повысить температуру замерзания раствора. Однако даже в присутствии оксалатов и формиатов верхний предел концентрации применяемого раствора фосфата аммония составляет приблизительно 35% для того, чтобы избежать замерзания раствора фосфата аммония и происходящего в результате забивания оборудования, вызванного затвердевшим раствором. Однако, если бы из раствора обедненного фосфата аммония можно было устранить оксалаты и формиаты, температуру замерзания можно было бы понизить, чтобы можно было использовать более высокие концентрации фосфата аммония без риска замерзания. Такие более высокие концентрации фосфата аммония привели бы в результате к большей эксплуатационной производительности.

Следовательно, было бы желательно иметь способ получения HCN с повышенной эксплуатационной производительностью, при котором соединения оксалатов и формиатов постоянно разлагаются, избавленный от заложенной в способе необходимости значительных очисток и допускающий применение более высоких концентраций обедненного фосфата аммония.

Сущность изобретения

В настоящем изобретении присутствующие в растворе фосфата аммония соединения оксалатов и формиатов постоянно разлагаются до диоксида углерода и водорода с помощью электрохимических ячеек. Следовательно, необходимость постоянной очистки устраняется. Значит образование отработанного раствора уменьшается и можно достичь экономии на затратах, связанных с переработкой отработанного раствора. Необходимость в растворе фосфата аммония для подпитки также уменьшается. Уменьшение концентрации соединений формиатов и оксалатов должно привести к уменьшению температуры затвердевания растворов фосфата аммония. Такое уменьшение должно способствовать применению повышенных концентраций фосфата аммония в растворах фосфата аммония и значит повышению производительности способа.

Таким образом, настоящее изобретение относится к способу удаления аммиака из газа, содержащего HCN, аммиак и воду, включающему:

a) контактирование газа с первым по счету водным раствором фосфата аммония, имеющим первое по счету молярное отношение иона аммония к фосфат-иону, для получения газообразного HCN, в значительной степени освобожденного от аммиака, и второй по счету водный раствор фосфата аммония со вторым молярным отношением иона аммония к фосфат-иону, более высоким, чем первое отношение; упомянутый второй по счету водный раствор фосфата аммония содержит оксалат аммония и формиат аммония;

b) дистилляцию второго по счету раствора фосфата аммония для получения газообразного аммиака и третьего по счету раствора фосфата аммония с третьим молярным отношением иона аммония к фосфат-иону, меньшим, чем второе отношение; упомянутый третий по счету водный раствор фосфата аммония содержит оксалат аммония и формиат аммония;

c) охлаждение упомянутого третьего по счету раствора фосфата аммония для получения четвертого по счету раствора фосфата аммония;

d) пропускание упомянутого четвертого раствора фосфата аммония, по меньшей мере, между одной парой электродов, имеющих напряжение постоянного тока (DC) между концами упомянутой, по меньшей мере, одной пары электродов, способное генерировать ток, достаточный для окисления упомянутых оксалата и формиата для получения продукта окисления, содержащего диоксид углерода и водород, и пятого по счету раствора фосфата аммония, в значительной степени освобожденного от оксалата и формиата; и

e) выделение продукта окисления из пятого по счету раствора фосфата аммония.

Краткое описание чертежей

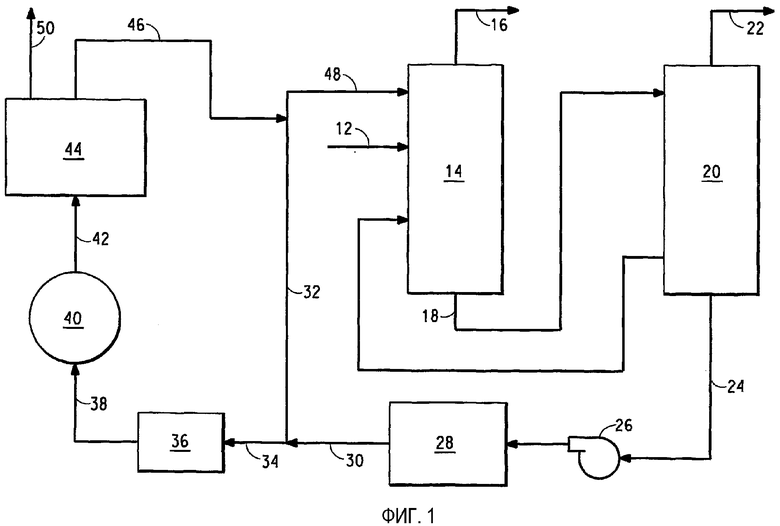

Чертежи состоят из двух фигур. На фигуре 1 изображена блок-диаграмма способа, реализуемого в настоящем изобретении, и на фигуре 2 изображена схема применяемого в изобретении электролизера.

Подробное описание изобретения

Теперь обратимся к фигуре 1, где показана блок-диаграмма, иллюстрирующая аппарат 10, который реализован в настоящем изобретении.

Газ 12, выходящий из HCN-конвертера (не показан), подается в абсорбционный аппарат для поглощения аммиака 14, содержащий раствор фосфата аммония с первым по счету отношением иона аммония к фосфат-иону (раствор обедненного фосфата аммония) (не показан). Абсорбционный аппарат для поглощения аммиака может представлять собой насадочную колонну, содержащую насадочный материал из нержавеющей стали. Раствор обедненного фосфата аммония просачивается вниз насадки, где он вступает в непосредственный контакт с выходящим из конвертера газом и поглощает содержащийся в нем аммиак. Насадка обеспечивает хороший контакт.

Поток газообразного HCN 16, освобожденного от аммиака, удаляется из верхней части абсорбционного аппарата для поглощения аммиака 14 для дополнительной переработки или применения. Поток 18 раствора фосфата аммония с более высоким отношением иона аммония к фосфат-иону, чем отношение в растворе обедненного фосфата аммония (раствор обогащенного фосфата аммония), выходит из абсорбционного аппарата для поглощения аммиака и подается в секцию отгона аммиака 20. Секция для отгона аммиака может представлять собой дистилляционную колонну с множеством тарелок в ней. С помощью нагрева, обеспечиваемого ребойлерной секцией (не показана) дистилляционной колонны, генерируется водяной пар, который усиливает десорбцию аммиака из раствора обогащенного фосфата аммония. С помощью такого воздействия раствор обогащенного фосфата аммония преобразуется обратно в раствор обедненного фосфата аммония.

Поток 22 аммиака и водяного пара удаляют из верхней части секции отгона аммиака 20 для повторного применения. Поток 24 раствора обедненного фосфата аммония перекачивают насосом 26 и охлаждают в охлаждающем устройстве 28, получая при этом поток 30 охлажденного раствора обедненного фосфата аммония. Поток 30 разделяют на две части: поток 32 и поток 34.

Поток 34 дополнительно охлаждают в охлаждающем устройстве 36, получая при этом поток 38. Поток 38 подают на фильтр 40. На фильтре из потока 38 удаляют загрязняющие вещества в виде частиц, получая при этом в значительной степени освобожденный от частиц поток 42, который подают на электролизер 44.

Теперь обратимся к фигуре 2, где показана схема электролизера 44, применяемого в настоящем изобретении. В электролизере между концами одной или более пар электродов 52, 54 приблизительно при 7000 ампер подается напряжение постоянного тока (DC) от 3,5 до 4,0 вольт. Анод 52 электролизера предпочтительно представляет собой густую сетку из титановой проволоки, покрытой оксидом иридия. С помощью электрической энергии, по меньшей мере, часть формиатов и оксалатов, присутствующих в отфильтрованном потоке 42, превращается в диоксид углерода и водород, которые удаляются из электролизера вместе с некоторым количеством кислорода, образующегося при электролизе воды, в виде потока 50.

Поток 50, содержащий диоксид углерода и водород, удаляют из электролизера в виде отходящего газа. В электролизере производится раствор 46 обедненного фосфата аммония, в значительной степени освобожденного от формиата и оксалата, который объединяют с потоком 32. Объединенный поток 48 раствора обедненного фосфата аммония подают в абсорбционный аппарат 14 для поглощения аммиака. Для того чтобы достичь хорошей абсорбции аммиака, температура потока 48 должна находится в диапазоне от 50 до 60°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ НЕПРОРЕАГИРОВАВШЕГО АММИАКА ИЗ ВЫТЕКАЮЩЕГО ИЗ РЕАКТОРА ПОТОКА | 1997 |

|

RU2237016C2 |

| СПОСОБ И СИСТЕМА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ПОГЛОЩЕНИЯ АММИАКА ИЗ ПРОДУВОЧНОГО ГАЗА, ОБРАЗУЮЩЕГОСЯ В УСТАНОВКЕ ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 2018 |

|

RU2773193C2 |

| УЛУЧШЕННАЯ ПРОМОТОРОМ СИСТЕМА НА ОСНОВЕ ОХЛАЖДЕННОГО АММИАКА И СПОСОБ УДАЛЕНИЯ CO ИЗ ПОТОКА ДЫМОВОГО ГАЗА | 2008 |

|

RU2481882C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1991 |

|

RU2022916C1 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МОЧЕВИНЫ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВОК СИНТЕЗА АММИАКА И СИНТЕЗА МОЧЕВИНЫ | 1998 |

|

RU2196767C2 |

| СПОСОБ И УСТАНОВКА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ СОВМЕСТНОГО ПОЛУЧЕНИЯ АММИАКА И МОЧЕВИНЫ | 2018 |

|

RU2764453C2 |

| СПОСОБ ОБРАБОТКИ ВОДНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД, ЦИАНИСТЫЙ ВОДОРОД И АММИАК | 1991 |

|

RU2078054C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И АММИАКА | 2018 |

|

RU2782258C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДИОКСИДА УГЛЕРОДА | 2005 |

|

RU2394813C2 |

| Способ окисления аммиака и система, подходящая для его осуществления | 2014 |

|

RU2646643C2 |

Изобретение относится к химической промышленности и может использоваться для удаления аммиака из газов при производстве HCN. Исходный газ подвергают контактированию с водным фосфатом аммония с последующей дистилляцией для удаления аммиака. Затем полученный раствор охлаждают и направляют в электролизер для превращения оксалатов и формиатов в водород и диоксид углерода. Способ позволяет повысить эксплуатационную производительность процесса получения HCN. 2 ил.

Способ удаления аммиака из газа, содержащего HCN, аммиак и воду, включающий

а) контактирование газа с первым по счету водным раствором фосфата аммония, имеющим первое по счету молярное отношение иона аммония к фосфат-иону, для получения газообразного HCN, в значительной степени освобожденного от аммиака, и второй по счету водный раствор фосфата аммония со вторым по счету молярным отношением иона аммония к фосфат-иону, более высоким, чем первое отношение; упомянутый второй по счету водный раствор фосфата аммония содержит оксалат аммония и формиат аммония;

b) дистилляцию второго по счету раствора фосфата аммония для получения газообразного аммиака и третьего по счету раствора фосфата аммония с третьим молярным отношением иона аммония к фосфат-иону, меньшим, чем второе отношение; упомянутый третий по счету водный раствор фосфата аммония содержит оксалат аммония и формиат аммония;

с) охлаждение упомянутого третьего раствора фосфата аммония для получения четвертого по счету раствора фосфата аммония;

d) пропускание упомянутого четвертого по счету раствора фосфата аммония, по меньшей мере, между одной парой электродов, имеющих напряжение постоянного тока (DC) между концами упомянутой, по меньшей мере, одной пары электродов, способное генерировать ток, достаточный для окисления упомянутых оксалата и формиата для получения продукта окисления, содержащего диоксид углерода и водород, и пятого по счету раствора фосфата аммония, в значительной степени освобожденного от оксалата и формиата; и

е) выделение продукта окисления из пятого по счету раствора фосфата аммония.

| СПОСОБ ИЗМЕРЕНИЯ ДАЛЬНОСТИ С ПОМОЩЬЮ ЛАЗЕРНОГО ДАЛЬНОМЕРА | 2022 |

|

RU2797148C1 |

| Способ выделения аммиака из циркуляционного газа синтеза аммиака | 1972 |

|

SU446467A1 |

| US 2899274 A, 11.08.1959 | |||

| JP 58064214 A, 16.04.1983. | |||

Авторы

Даты

2008-03-10—Публикация

2003-07-29—Подача