Изобретение относится к металлургии, а конкретно к оборудованию для удаления шлака с поверхности расплава металла, находящегося в емкости с открытой поверхностью - сталеразливочном ковше, тигле-ковше, и особенно актуально при внепечной обработке стали и чугуна.

Известно устройство для удаления окислов с поверхности жидкого металла, содержащее раму, на которой смонтированы наклонный погружной виброблок с перфорированным дном и заборной частью, соединенный с вибратором, и узел подачи окислов на лоток [1]. Узел подачи окислов выполнен в виде газоструйного нагнетателя, снабженного ротором с лопастями-скребками. Недостатками этого устройства является сложность конструкции, а также сложность его установки и регулировки. Такое устройство требует подвода газа и привода ротора с регулируемой скоростью вращения. Данное устройство может эффективно работать с расплавами цветных металлов, залитыми в металлургические емкости небольшой глубины, например изложницы, и малопригодно для удаления шлака с поверхности расплава стали при ее обработке в ковшах. К тому же вибрационные устройства ненадежны.

Известно устройство для удаления шлака из разливочного ковша, содержащее скребок, закрепленный на штанге, приводы продольного возвратно-поступательного перемещения и поворота штанги в вертикальной и горизонтальной плоскостях [2]. Кроме того, скребок снабжен горизонтальными трубками с отверстиями, соединенными с подводящим воздух трубопроводом. Создаваемая воздушная завеса по краям скребка предотвращает обратное по отношению к направлению движения скребка течение жидкоподвижного шлака при его удалении из разливочного ковша. Однако этому устройству присущи такие недостатки, как большие габариты и сложная дорогостоящая конструкция, требующая специальных площадей для размещения в цехе вдали от сталеплавильных агрегатов, что в свою очередь ведет к охлаждению шлака при транспортировке ковша и повышению трудоемкости его удаления.

Похожий принцип работы и устройства для удаления шлака с поверхности расплава, в котором функцию скребка выполняет рабочий орган из жаропрочной стали, выполненный в виде полого цилиндра с вертикальной диаметральной перегородкой [3]. Такое устройство содержит также приводную тележку, установленную на рельсы, и стрелу, смонтированную на тележке с возможностью наклона в вертикальной плоскости. На конце стрелы закреплен рабочий орган. Тележка совершает возвратно-поступательные движения с помощью силового цилиндра. В исходном положении перед началом удаления шлака рабочий орган находится около противоположной от сливного носка стенки ванны печи. Нижняя кромка рабочего органа опущена на 50-10 мм ниже границы раздела шлака и расплавленного металла, затем рабочий орган совершает первый рабочий ход в сторону сливного носка. При этом часть шлака перед рабочим органом перемещается им и сливается в шлаковницу. Далее рабочий орган поднимают над поверхностью расплава, перемещают в исходное положение и цикл повторяется. За несколько перемещений шлак удаляют. Это устройство, как и предыдущее, громоздкое, занимает большую площадь около металлургических агрегатов и эффективно работает только с ванной, имеющей в плане овальное сечение и образованной двумя плоскими и двумя цилиндрическими стенками.

Известно устройство для удаления окисной пленки с поверхности металла, содержащее приводной механизм, капиллярную решетку, состоящую из множества трубок и выполненную с возможностью возвратно-поступательного перемещения перпендикулярно к поверхности окисной пленки, а также поворота в горизонтальной плоскости с последующим контактом поверхности ее верхнего среза с нагнетательным колпаком, соединенным с воздушной магистралью [4]. При опускании капиллярной решетки в расплав окисная пленка за счет сил поверхностного натяжения и разницы в смачивании различных поверхностей проникает в каналы капиллярной решетки. Контакт решетки с расплавом длится 1-1,5 с. Затем решетка приводным механизмом поворачивается и подводится под колпак, в который подают сжатый воздух, и продувается. Окисный слой выпадает в специальную емкость. Далее капиллярная решетка поворачивается в исходную позицию и цикл повторяется. Данное устройство применимо для съема тонкой окисной пленки с поверхности расплавов цветных металлов, находящихся в изложницах. Недостатком данного устройства является невозможность удаления шлакового слоя толщиной 150-200 мм и выше, вследствие отсутствия необходимых сил поверхностного натяжения.

Известно также устройство для удаления шлака с поверхности расплавленного металла, содержащее элемент, погружаемый в расплав, который снабжен грузозахватным приспособлением и элементами контроля положения погружаемого элемента относительно поверхности металла [5]. Элемент, погружаемый в металл, состоит из конусной юбки, герметично соединенной с горловиной и обечайкой, образующими шлаковую емкость, в которую по мере погружения элемента в ковш с расплавленным металлом переливается шлак через пазы, выполненные в верхней части обечайки. Глубина погружения контролируется путем подачи светового, звукового, электрического сигналов или визуально. После удаления шлака с поверхности расплава погружаемый элемент грузоподъемным механизмом выводят из ковша, а шлак выгружают в шлакосборник. Данная конструкция обладает существенными недостатками, так как ее элементы неохлаждаемы и без огнеупорной защиты. Поэтому такие элементы, сплавляясь, могут прихватываться друг к другу. Это значит, что при охлаждении шлака его удаление затруднено, и, следовательно, можно говорить о конструкции единоразового пользования, что удорожает процесс. Недостатком является и то, что требуется большая точность изготовления крупных деталей: наружный диаметр юбки должен быть герметично сопряжен с внутренним диаметром обечайки по скользящей посадке.

Устройство для удаления шлака с поверхности расплава, содержащее погружаемый в расплав металлический элемент с цельной покрытой огнеупорным слоем и шлаком наружной поверхностью, снабженный грузозахватными приспособлениями, средствами контроля глубины погружения элемента в виде меток на наружной поверхности элемента и средством подачи газа для барботажа сплава [6], работает на таком же принципе вытеснения металла из ковша, что и предыдущее устройство [5]. В нижней части металлического элемента выполнены отверстия, а средство для подачи газа имеет вид коллектора, подсоединенного к отверстиям погружаемого элемента, при погружении элемента в расплав на определенную глубину, контролируемую метками глубины погружения, уровень металла поднимается и шлак через сливной носок вытесняется из ковша и переливается в шлаковую чашу, установленную под носком. При этом через перфорированное дно элемента подают в ковш неокислительный газ, который захватывает все неметаллические включения, в том числе частицы шлака, и ускоряет их всплытие на поверхность. Недостатком устройства является сложность определения момента появления на сливном носке металла, находящегося под шлаком, а поэтому неизбежно попадание в шлаковую емкость шлака вместе с металлом. Устройство имеет большие габариты, является металлоемким и дорогостоящим. Металл, из которого изготовлено устройство, перед погружением имеет температуру окружающей среды и оказывает охлаждающее воздействие на расплав стали в ковше, что отрицательно сказывается на технологическом процессе. Кроме того, технологический процесс удаления шлака сопряжен с необходимостью подачи дорогостоящего нейтрального газа.

Известно устройство для удаления шлака с поверхности расплава, содержащее корпус, два перфорированных, снабженных шипами и шарнирно соединенных с корпусом черпака, имеющих форму полудисков, два размещенные друг под другом и соединенные между собой и корпусом посредством захватов и защелок штока и приводные тяговые элементы [7]. Черпаки устройства снабжены рычагами, соединенными тягами в виде канатов с нижним штоком, который выполнен с возможностью возвратно-поступательного движения в вертикальном направлении, в исходном погруженном состоянии черпаки расположены вертикально и параллельно друг другу. При этом они взаимно пронизаны шипами, вследствие чего происходит очистка перфорации от шлака. При включении грузоподъемного механизма на подъем, штоки двигаются вверх и посредством тяг черпаки поворачиваются в горизонтальное положение, образуя зачерпыватель круглой формы, подобной поперечному сечению емкости с расплавом. После этого устройство включают на подъем, металл стекает через перфорацию в емкость, а устройство со шлаком переносят к емкости для шлака. При опускании устройства на эту емкость под действием силы тяжести захваты отсоединяют от верхнего штока нижний, который вместе с черпаками падает вниз. При этом зачерпыватель освобождается от шлака благодаря удару черпаков друг о друга и взаимному пронизыванию шипами. Недостатком данной конструкции является сложность ее кинематической схемы, а поэтому и недостаточная надежность в работе, в частности - через обилие защелок и захватов. Кроме того, для автоматического срабатывания всех механизмов устройства необходимы емкости как для расплава, так и для шлака определенных размеров. Это снижает универсальность применения устройства.

Похожа конструкция рабочего органа на предыдущую и в устройстве для удаления шлака из жидкого металла, содержащем корпус с ограничителями и поддерживающими стойками, верхнюю и нижнюю траверсы, два вертикально установленных совмещенных друг с другом перфорированных зачерпывателя шлака в форме полудисков, шарнирно соединенных между собой и поддерживающими стойками [8]. Зачерпыватели приводятся в движение с помощью шарнирных жестких тяг, соединяющих их с нижней траверсой. Благодаря применению таких тяг вместо канатов повышается надежность работы устройства, так как в момент похождения плотного шлакового слоя зачерпыватели плотно прижаты друг к другу массой нижней траверсы через жесткие тяги, что предотвращает их самопроизвольный поворот. В остальном это устройство работает аналогично устройству [7]. Недостатком данного устройства является сложность его конструкции. Кроме того, поскольку рабочий орган во время удаления шлака представляет собой плоский перфорированный диск, он в состоянии поднять из расплава ограниченный объем шлака за один раз. Это снижает производительность устройства.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является устройство для удаления шлака с поверхности расплава в металлургической емкости, содержащее корпус, погружаемый в расплав рабочий орган, включающий два вертикально установленных и совмещенных друг с другом зачерпывателя шлака в виде полудисков с перфорацией, которые шарнирно соединены между собой и закреплены на ограничителе в виде круглой обечайки [9]. В момент забора шлака зачерпыватели посредством жестких тяг расположены горизонтально и образуют круглое перфорированное днище, которое вместе с цилиндрической обечайкой является емкостью для сбора шлака. Эта емкость посредством раскосов жестко закреплена на опоре в виде цилиндрического ползуна, установленного в корпусе с возможностью вертикального возвратно-поступательного движения. Устройство компактное и в плане не выходит за габариты металлургической емкости с расплавом. По сравнению с предыдущим устройством [8], являющимся для данного устройства прототипом, устройство [9] более эффективно и производительно благодаря наличию ограничительной обечайки, предотвращающей сползание шлака с зачерпывателей. Однако данное устройство имеет существенные недостатки. Отсутствие на зачерпывателях, шарнирах и других погружаемых в расплав элементах конструкции термозащитного покрытия или средств охлаждения может вызвать их оплавление с последующим прихватыванием друг к другу зачерпывателей и заеданием шарнирных соединений. Это снижает надежность работы устройства. Кроме того, эта конструкция работоспособна в металлургических емкостях определенных размеров и усложнена наличием деталей, подвижных друг относительно друга, сопряжение которых требует большой точности изготовления.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка эффективного, простого по конструкции и в изготовлении, универсального и надежного в работе устройства для удаления шлака из металлургических емкостей.

Заявленное устройство, созданное для решения поставленной задачи, позволяет достичь технического результата, заключающегося в упрощении и повышении надежности устройства, за счет новой конструкции рабочего органа.

Сущность предложенного технического решения состоит в том, что в известном устройстве для удаления шлака с поверхности расплава металла, содержащем погружаемый в расплав рабочий орган, жестко закрепленный на вертикальной опоре, имеющей возможность возвратно-поступательного движения в вертикальном направлении, причем рабочий орган в момент забора шлака имеет вид цилиндрической емкости, расположенной соосно с опорой и включающей обечайку и перфорированное днище, согласно предложенному техническому решению металлический рабочий орган покрыт термозащитным слоем, надет и закреплен на футерованной опоре посредством осевого отверстия в днище.

Перфорированное днище рабочего органа может иметь ряд кольцевых гребней, концентрично расположенных между собой и соосно с опорой. Емкость рабочего органа может быть разделена на ряд углублений в форме секторов диаметральными перегородками, причем перфорированные днища углублений в форме секторов могут выполняться съемными, после очистки поверхности расплава такие днища, покрытые шлаком, могут быть легко заменены на новые. В этом случае отпадает необходимость очищения их от шлака, а обечайка может использоваться многократно. Для исключения налипания шлака на днище и, в особенности, предотвращения забивания им отверстий перфорации с наружной стороны при погружении рабочего органа в расплав устройство снабжено прилегающей к наружной стороне днища защитной алюминиевой шайбой, внутренний и наружный диаметры которой равны соответствующим размерам рабочего органа. Во время нахождения рабочего органа в расплаве защитная шайба расплавляется, после чего перфорированное днище способно выполнять свою функцию.

Решений, характеризующихся совокупностью признаков заявленного изобретения, в доступных источниках информации не обнаружено и сравнительный анализ предложенного устройства с прототипом позволяет сделать вывод о том, что оно отличается от известного наличием новых существенных признаков, то есть о его соответствии критерию изобретения «новизна».

При изучении других технических решений в данной отрасли металлургии не выявлено влияния совокупности отличительных признаков заявленного изобретения на существенное упрощение конструкции и связанное с этим повышение надежности работы устройства. Это свидетельствует о его соответствии критерию «изобретательский уровень».

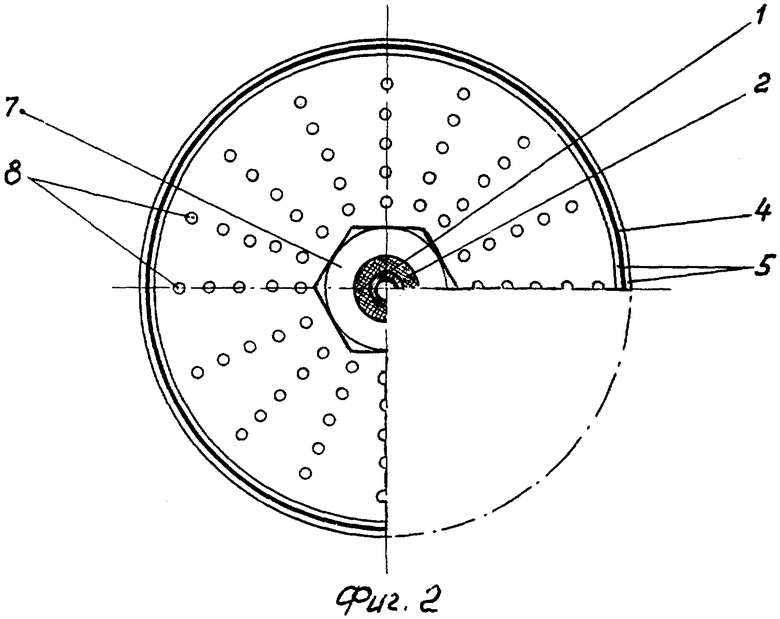

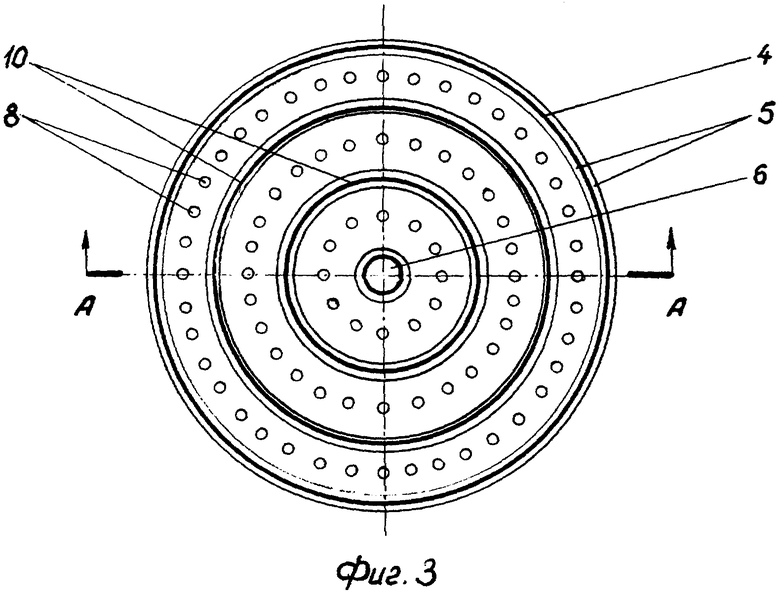

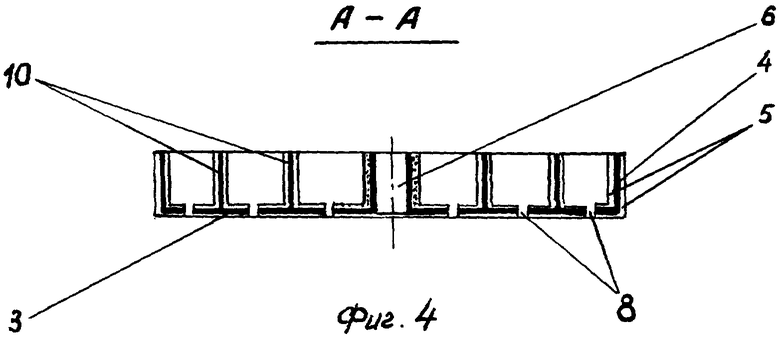

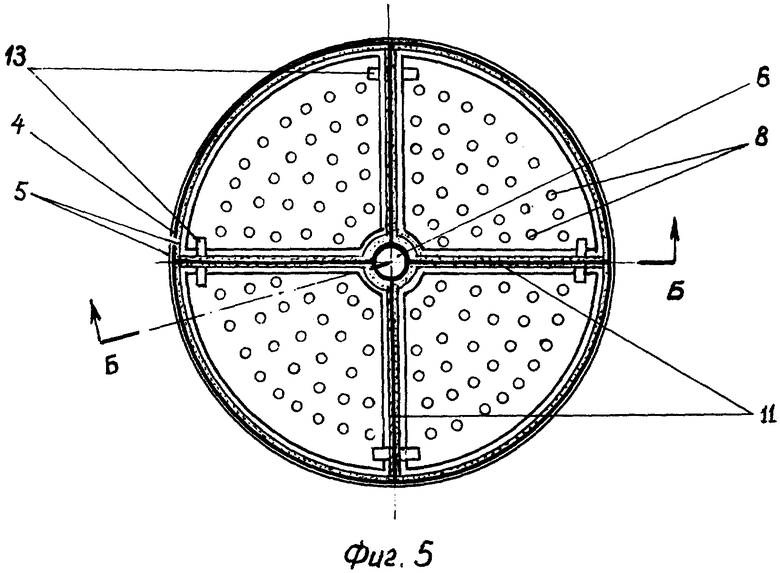

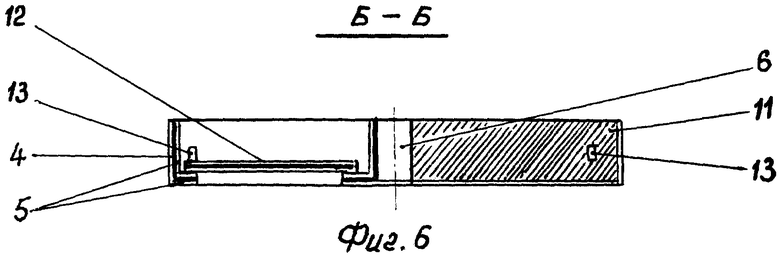

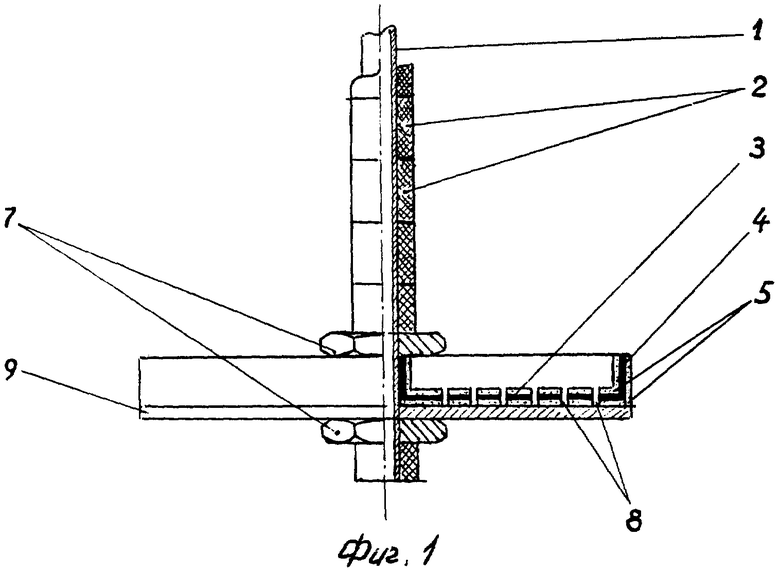

На приведенных чертежах изображены варианты конструкции заявленного устройства: на фиг.1 и 2 представлен его общий вид /спереди и сверху/ с частичным разрезом вертикальной осевой плоскостью; на фиг.3 и 4 показан вариант конструкции рабочего органа устройства /вид сверху и сечение осевой вертикальной плоскостью по линии А-А/; на фиг.5 и 6 изображен предпочтительный вариант рабочего органа /вид сверху и разрез осевыми вертикальными плоскостями по линии Б-Б/.

Устройство для удаления шлака с поверхности расплава /фиг.1 и 2/ включает в себя погружаемый в расплав рабочий орган, имеющий вид цилиндрической емкости, жестко закрепленной на вертикальной опоре, которой служит стальная труба 1, на которую надеты футеровочные термостойкие втулки 2. Упомянутая емкость образована перфорированным днищем 3 и обечайкой 4, которые выполнены из металла и покрыты с внутренней и наружной сторон термозащитными слоями 5, являющимися, например, огнеупорной керамикой. Футерованная опора выполнена подвижной, так как соединена с приводом /на чертежах не показан/, обеспечивающим возможность возвратно-поступательного движения в вертикальном направлении. Рабочий орган расположен соосно с опорой, имеющей в нижней части наружную резьбу. Он надет и закреплен на футерованной опоре посредством центрального осевого отверстия 6 в днище /фиг.3-6/ и фиксирующих гаек 7, навинченных на резьбовую часть опоры. Для предотвращения забивания отверстий 8 перфорации шлаком с наружной стороны днища 3 устройство снабжено защитной алюминиевой шайбой 9. Цилиндрическая емкость рабочего органа может иметь различную конструкцию. На фиг.3 и 4 показан рабочий орган с перфорированным днищем, снабженным кольцевыми гребнями 10, концентрично расположенными между собой и соосно с центральным отверстием 6.

Более предпочтителен вариант конструкции рабочего органа, представленный на фиг.5 и 6. В этом случае емкость рабочего органа разделена на ряд углублений в форме секторов диаметральными перегородками 11, а днища этих углублений выполнены в виде съемных перфорированных секторов 12, такие сектора можно закрепить на каркасе рабочего органа, содержащего обечайку 4 и перегородки 11, с помощью клиньев 13.

Устройство работает следующим образом. Для удаления шлака с поверхности расплава стали или чугуна в металлургической емкости футерованная опора с закрепленным на нижнем ее конце рабочим органом с помощью привода погружается в расплав. При прохождении слоя шлака алюминиевая защитная шайба 9 предохраняет отверстия 8 перфорации днища 3 от залипания шлаком. После погружения рабочего органа в расплав на требуемую глубину привод включают на подъем. За это время шайба 9 расплавляется, открывая снизу перфорацию. Двигаясь вверх, емкость рабочего органа устройства повторно проходит через слой шлака и захватывает его часть, находящуюся на площади, ограниченной обечайкой 4. При нахождении рабочего органа над поверхностью расплава жидкий металл стекает с него через перфорацию 8 в металлургическую емкость, а оставшийся в рабочем органе шлак выгружают в емкость для шлака. При необходимости съемные днища 12 легко демонтируются выбиванием клиньев 13.

По сравнению с прототипом данное устройство проще в изготовлении и эксплуатации, а также более надежное и долговечное. Кроме того, данная операция технологического процесса обработки расплава экономически более эффективна с применением заявляемого изобретения, чем при использовании устройства-прототипа.

Промышленная применимость этого технического решения подтверждена изготовлением опытного образца устройства, прошедшего испытания на базе профильного научно-исследовательского института с положительным результатом. Благодаря своей простоте такое устройство может быть изготовлено и использовано в любом сталеплавильном цеху.

Источники использованной информации

1. А.с. СССР№1719855, кл. F27D 3/15, опубл. 15.03.92, Бюл. №10.

2. Патент РФ №2060865, кл. B22D 43/00, опубл. 27.05.96, Бюл. №15.

3. А.с. СССР №1471053, кл. F27D 3/15, опубл. 07.04.89, Бюл. №13.

4. Патент РФ №2055693, кл. B22D 43/00, опубл. 10.03.96, Бюл. №7.

5. А.с. СССР №1252041, кл. B22D 43/00, F27D 3/15, опубл. 23.08.86, Бюл. №31.

6. Патент РФ №2133653, кл. B22D 43/00, F27D 3/15, опубл. 27.07.99, Бюл. №21.

7. А.с. СССР №1471052, кл. F27D 3/15, опубл. 07.04.89, Бюл. №13.

8. А.с. СССР №1592700, кл. F27D 3/15, опубл. 15.09.90, Бюл. №34.

9. А.с. СССР №1696830, кл. F27D 3/15, опубл. 07.12.91, Бюл. №45 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕДВИЖНОЙ МОДУЛЬ ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2003 |

|

RU2370547C2 |

| УСТРОЙСТВО ДЛЯ ВВОДА РЕАГЕНТОВ В РАСПЛАВ МЕТАЛЛА И ЕГО ПЕРЕМЕШИВАНИЯ /ВАРИАНТЫ/ | 2003 |

|

RU2318877C2 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2398891C2 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2247157C2 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2247156C2 |

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

| Устройство для удаления шлака из электродуговой печи | 2022 |

|

RU2813192C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2392336C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ЭЛЕКТРОШЛАКОВЫМ ПЛАВЛЕНИЕМ | 2005 |

|

RU2335553C2 |

Изобретение относится к области металлургии, конкретно к оборудованию для удаления шлака с поверхности расплава металла. Устройство содержит рабочий орган и вертикальную опору. Рабочий орган состоит из цилиндрической обечайки и перфорированного днища. Наружные стенки днища и обечайки покрыты термозащитным слоем. В днище выполнено осевое отверстие, посредством которого рабочий орган закреплен на опоре. Днище выполнено в форме съемных секторов и снабжено рядом кольцевых гребней. К наружной стороне днища прилегает защитная алюминиевая шайба. Использование изобретения обеспечивает упрощение и повышение надежности устройства. 4 з.п. ф-лы, 6 ил.

| Устройство для удаления шлака с поверхности расплава в металлургической емкости | 1989 |

|

SU1696830A1 |

| Устройство для удаления шлака с поверхности расплава | 1987 |

|

SU1471053A1 |

| Устройство для удаления шлака спОВЕРХНОСТи РАСплАВлЕННОгО МЕТАллА | 1979 |

|

SU806256A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ШЛАКА С ПОВЕРХНОСТИ РАСПЛАВА | 1998 |

|

RU2133653C1 |

| Устройство для удаления шлака с поверхности расплавленного металла | 1985 |

|

SU1252041A1 |

| СПОСОБЫ ПРОИЗВОДСТВА НЕФТЕПРОМЫСЛОВЫХ РАЗЛАГАЕМЫХ СПЛАВОВ И СООТВЕТСТВУЮЩИХ ПРОДУКТОВ | 2009 |

|

RU2501873C2 |

| Способ сравнительной энергетической оценки почвообрабатывающих рабочих органов и устройство для его осуществления | 1988 |

|

SU1512501A1 |

Авторы

Даты

2008-02-10—Публикация

2003-03-14—Подача