Изобретение касается прокатного стана с предусмотренными на стороне доступа к клетям и подвижными перпендикулярно осям валков суппортными плитами или соответственно платформами. Эти суппортные плиты оборудованы, в частности, рельсовыми парами для смены рабочих валков посредством поперечного сдвига и для приема рабочих валков из прокатных клетей и примыкают к цеховому полу, обеспечивая возможность подвозить и вывозить рабочие валки. Далее перед клетями расположены проемы, основания которых снабжены, в частности, выдвижными рельсами для извлечения опорных валков.

Такой прокатный стан с подвижными в поперечном направлении, т.е. в направлении прокатки и соответственно против направления прокатки, суппортными плитами известен из документа DE 4321663 A1. Проемы, которые расположены между прокатными клетями и линией поперечно-подвижных суппортных плит, перекрываются поворотными заслонками. Эти заслонки находятся при смене рабочих валков в горизонтальном положении, в то время как для смены опорных валков они перемещаются и открывают доступ в проемы для ввоза блоков опорных валков. Рабочие валки протаскиваются посредством тянущей машины из клетей над заслонками до суппортных плит, причем как заслонки, так и суппортные плиты оборудованы соответствующими рельсовыми парами. Затем посредством поперечного смещения суппортных плит устанавливают перед прокатной клетью по одному новому блоку рабочих валков, установленному на параллельной рельсовой паре каждой суппортной плиты, и вводят в клеть. Тянущие машины могут, при необходимости, принимать использованные блоки рабочих валков после повторного поперечного сдвига суппортных плит и перевозить в мастерскую прокатного цеха.

В этом известном прокатном стане с перекрываемыми посредством заслонок проемами между клетями и отдельными суппортными плитами рабочие валки каждый раз должны проезжать над заслонками до суппортных плит.

Только на суппортных плитах происходит поперечный сдвиг и смена рабочих валков. Поэтому путь процесса относительно длинный и соответственно требует много времени.

Исходя из этого уровня техники, в основе изобретения лежит задача создания прокатного стана, в котором может осуществляться смена рабочих валков в пределах более короткого интервала времени.

Эта задача решается устройством с признаками по п.1 формулы изобретения. Полезные усовершенствования описаны в последующих зависимых пп. формулы.

Основная идея состоит в том, что поперечно-подвижные суппортные плиты посредством устройства транспортировки перемещаются из положения для смены рабочих валков в направлении площадки управления, поперек направлению прокатки, через проем, в смежное пространство цеха ниже пола цеха, в положение для смены опорных валков и обратно. В положении замены рабочих валков суппортные плиты находятся непосредственно в прокатных клетях и образуют верхнее перекрытие проемов. Поперечное смещение происходит непосредственно перед линией прокатного стана. Поэтому путь процесса замены рабочих валков может минимизироваться, и, вместе с тем, сокращается до минимума потребность во времени для смены рабочих валков. Суппортные плиты перемещаются косо вниз, через проем, из первого положения, в котором они расположены непосредственно рядом с прокатной клетью выше проемов, во второе положение, в котором они расположены перед проемом (при наблюдении от площадки управления) ниже пола цеха, причем во время движения они сохраняют свою ориентацию.

Устройство транспортировки для суппортных плит может быть, к примеру, выдвижной подъемной платформой, которая осуществляет опускание плит ниже пола цеха и выдвижение наружу из необходимой для блоков опорных валков области проема.

В особенно предпочтительной конструктивной форме осуществления изобретения устройство транспортировки содержит ходовое шасси с роликами. Сама суппортная плита расположена на столе ходового шасси подвижно, с возможностью поперечного сдвига вдоль линии суппортных плит. В основании каждого проема расположены рампы, которые поднимаются в направлении к прокатной клети. С помощью этого решения - ходовое шасси/рампа - создается простое в использовании и мало подверженное повреждениям устройство транспортировки.

В особенно предпочтительном варианте ходовое шасси перемещается с помощью одного цилиндро-поршневого блока, который используется также для транспортировки блока опорных валков по основанию проема. Таким образом, не требуется дополнительный привод для устройства транспортировки.

Чтобы горизонтально перемещающее усилие цилиндропоршневого блока могло быть преобразовано в подъемное перемещение рампы, поршень и соответственно продлевающая поршень поперечина с возможностью поворота связаны с шатуном, другой конец которого с возможностью поворота смонтирован в подшипнике на нижней стороне стола ходового шасси.

Для поперечного перемещения суппортных плит в режиме смены рабочих валков эти плиты, в частности, подпирают. При этом отдельные суппортные плиты не нуждаются в том, чтобы быть связанными друг с другом, а передвигаются стык в стык.

Изобретение далее подробнее поясняется посредством чертежей, которые показывают:

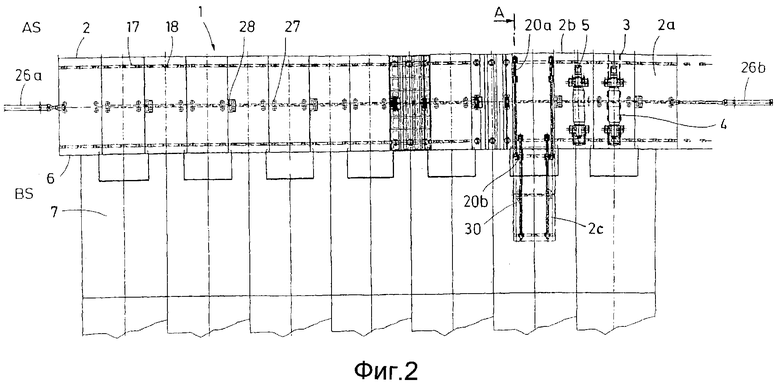

Фиг.1 - вид сбоку прокатного стана с прокатными клетями и непосредственно на нем расположенной линией суппортных плит с по отдельности перемещаемыми и поднимаемыми суппортными плитами;

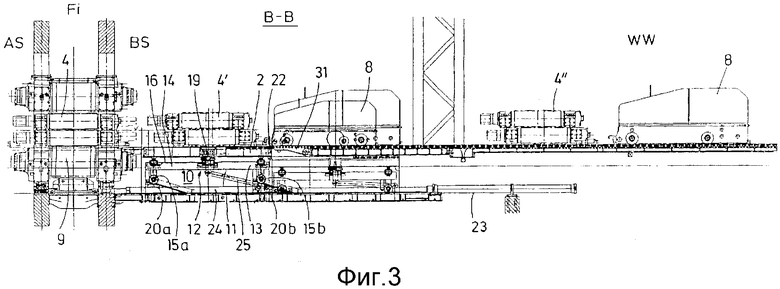

Фиг.2 - вид сверху прокатного стана по фиг.1;

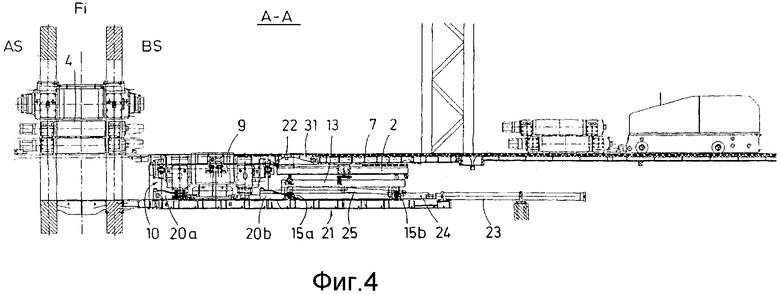

Фиг.3 - вид в разрезе B-B по Фиг.1 с суппортной плитой в положении смены рабочих валков;

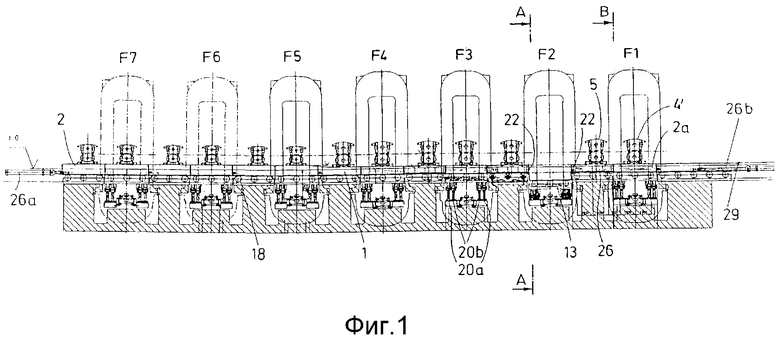

Фиг.4 - вид в разрезе A-A по Фиг.1 с суппортной плитой в положении смены опорных валков.

Фиг.1 и 2 показывают прокатный стан - здесь - с семью чистовыми прокатными клетями F1-F7. На рабочей стороне BS доступа (как AS обозначена противоположная сторона привода) линии клетей находится расположенная непосредственно рядом линия 1 из поперечно-подвижных суппортных плит 2. Каждая суппортная плита 2 оборудована направленной вдоль осей валков рельсовой парой 3. В показанном на фиг.1 состоянии использованный блок 4' рабочих валков был вытащен на суппортную плиту 2a, в то время как уже новые блоки 5 рабочих валков непосредственно на соответствующей смежной суппортной плите 2b ожидают их вставки и поперечным сдвигом в линии перемещаются к соответствующей прокатной клети.

Из Фиг.2 отчетливо видно, что суппортные плиты 2 удаленными от прокатных клетей концами 6 примыкают к полу 7 цеха, который также оборудован рельсовыми парами (не показаны) для доставки и соответственно вывоза блоков 4, 5 рабочих валков с помощью соответствующих тянущих машин 8 (ср. Фиг.3 и 4). Транспортировка посредством тянущих машин 8 может происходить, к примеру, известным из DE 4321663 A1 способом, согласно которому зубчатые колеса тянущей машины цепляются за зубчатые рейки вдоль рельсов. Функция тянущей машины может также в альтернативном варианте выполняться гидроцилиндром.

Более детально изобретение поясняется на Фиг.3 и 4.

Рядом с прокатной клетью Fi, содержащей блок 4 рабочих валков и блок 9 опорных валков, на рабочей стороне BS и соответственно в направлении площадки управления, в каждом случае предусмотрен проем 10, основание 11 которой оборудовано выездными рельсами (не показаны) для блоков 9 опорных валков. В положении смены рабочих валков, как показано на Фиг.3, этот проем 10 перекрыт суппортной плитой 2. Суппортная плита 2 покрывает проем 10 заподлицо с прокатной клетью Fi и смежным полом 7 цеха. Тянущие машины 8, подающие и отвозящие блоки 4 рабочих валков, могут подвозить их по цеховому полу 7 непосредственно до суппортных плит 2. Использованные блоки 4" валков могут непосредственно по соответствующим рельсовым путям транспортироваться в мастерскую прокатного цеха WW и соответственно оттуда снова возвращаться. Сами суппортные плиты 2 могут быть с помощью устройства 12 транспортировки перевезены и поддержаны в показанных на Фиг.3 горизонтальных положениях. Это устройство 12 транспортировки представлено здесь в конфигурации ходового шасси 13 и состоит, по существу, из стола 14, а также расположенных на нем двух роликовых пар 15a, b. Стол 14 на его верхней стороне 16 снабжен рельсами 17 (Фиг.2), которые простираются перпендикулярно осям валков и которые при сдвинутых столах расположены в линию. Суппортные плиты 2 снабжены соответствующими роликами 18, которые могут перемещаться вдоль этих рельсовых путей для поперечного сдвига. Чтобы предотвращать боковые перекосы, между нижней стороной каждой суппортной плиты 2 и верхней стороной стола 16 предусмотрена центральная направляющая 19. В показанных на фиг.3 положениях ходовое шасси 13 находится в конечной позиции на двух рамповых парах 20a, b или соответственно клиновых парах, к примеру, с наклоном приблизительно 20°.

Положение суппортных плит 2 при смене опорных валков поясняет фиг.4. Поскольку проем полностью заполняется нижней частью блока 9 опорных валков, суппортная плита 2 опускается косо вниз в объем 21, смежный с объемом проема 10. При этом ходовое шасси 13 отводится вдоль рамповых пар 20a, b от прокатных клетей Fi и поступает под пол 7 цеха, причем это движение поддерживают соответствующие направляющие кулачки 22. Эти направляющие кулачки 22 предотвращают боковой сдвиг столов 14 во время движения вниз и на опущенной позиции.

Отходное движение шасси 13 и вместе с ним суппортной плиты 2 осуществляется посредством цилиндрово-поршневого блока 23, который обеспечивает также отходное движение блока 9 опорных валков. Продлевающая поршень поперечина, или соответственно переходное устройство, 24 связана с блоком 9 опорных валков и двигает его в горизонтальной плоскости вдоль отводящих рельсов в проем 10 и назад после смены опорных валков. Одновременно с отводом блока 9 опорных валков ходовое шасси 13 из верхней позиции переходит в расположенную ниже пола 7 цеха позицию. К тому же шатун 25, который поворотно укреплен в середине нижней поверхности стола 14, воздействует на ходовое шасси и тянет его от рамп к опущенной суппортной плите. Непосредственно на смежном с проемом 10 конце пол цеха оборудован откидной заслонкой 31.

Для подводящего и отводящего движения роликов 15a, b ходового шасси 13 на рампах 20a, b передняя рамповая пара 20a расположена со смещением по отношению к задней рамповой паре 20b. Линии отвода вдоль клиновых рельсов 30 можно видеть, в частности, на горизонтальной проекции фиг.2. Здесь, в качестве примера, вывезена в сторону, то есть поперечно направлению прокатки, опущенная суппортная плита 2c, которая относится ко второй чистовой прокатной клети F2, в то время как все другие суппортные плиты 2 показаны в положении смены рабочих валков. Для иллюстрации, на суппортной плите 2c первой клети F1 показан выезжающий наружу блок 4 рабочих валков с расположенным рядом с ним новым блоком 5 рабочих валков.

Суппортные плиты преимущественно не связаны друг с другом, а расположены рядом, стык в стык. С помощью двух гидравлических блоков 26a, b, которые соответственно действуют на концах линии 1 суппортных плит, они перемещаются туда и обратно. При этом плиты 2 скользят вдоль рельсовых пар 17, предусмотренных на столе 14 ходового шасси 13. Направляющие боковые ролики 27, которые перемещаются вдоль расположенного на столе 14 направляющего устройства 19, предотвращают опрокидывание. Для каждой суппортной плиты 2 предусмотрено юстирующее устройство 28, положение которого может изменяться, и с помощью которого может выверяться положение суппортной плиты 2 относительно клети Fi при смене рабочих валков. Гидравлические цилиндрово-поршневые блоки 26a, b в показанной конструктивной форме исполнения закрываются покровными листами 29 (фиг.1).

Посредством предложенного решения достигают того, что линия суппортных плит находится непосредственно рядом с чистовыми прокатными клетями и пути перевозки рабочих валков являются короткими. Для открытия проемов, которые перекрываются суппортными плитами, суппортные плиты опускаются и перемещаются посредством устройства транспортировки. Смена рабочих валков происходит посредством поперечного сдвига суппортных плит, для смены опорных валков суппортные плиты опускаются и перемещаются в направлении площадки управления.

Перечень обозначений:

1 - линия суппортных плит

2 - суппортные плиты

3 - рельсовая пара

4 - блок рабочих валков (4' и 4" использованные блоки рабочих валков)

5 - новый блок рабочих валков

6 - конец суппортных плит

7 - пол цеха

8 - тянущая машина

9 - блок опорных валков

10 - проем

11 - основание проема

12 - устройство транспортировки

13 - ходовое шасси

14 - стол

15 - ролики (роликовая пара 15a, 15b)

16 - верхняя сторона стола

17 - рельсы на верхней стороне стола

18 - ролики

19 - направляющее устройство

20 - рампы (рамповая пара 20a, 20b)

21 - смежный объем с объемом проема

22 - направляющий кулачок

23 - цилиндрово-поршневой блок

24 - поперечина

25 - шатун

26 - блок смещения, в частности, гидравлический блок (блочная пара 26a, 26b)

27 - направляющие боковые ролики

28 - юстировочное устройство

29 - покровные листы

30 - клиновые рельсы

31 - откидная заслонка

F1-F7 (Fi) - чистовые прокатные клети

BS - рабочая сторона

АС - сторона привода

WW - мастерская прокатного цеха.

Изобретение относится к прокатному производству и может быть использовано при перевалке рабочих и опорных валков прокатного стана. Задача изобретения - сокращение времени перевалки рабочих и опорных валков. Прокатный стан содержит предусмотренные на рабочей стороне клетей подвижные перпендикулярно к осям валков суппортные плиты, которые приспособлены для принятия блоков рабочих валков и которые примыкают к полу цеха для подвоза и вывоза рабочих валков. Перед каждой из клетей на рабочей стороне предусмотрены проемы, основание которых приспособлено для вывоза блоков опорных валков. Предусмотрено устройство транспортировки суппортных плит, которое перемещает каждую суппортную плиту между положением смены рабочих валков, при котором суппортные плиты расположены непосредственно рядом с прокатными клетями поверх проемов, и положением смены опорных валков, при котором суппортные плиты опущены под пол цеха рядом с областью проемов. Изобретение обеспечивает более короткий путь перевозки рабочих валков. 6 з.п. ф-лы, 4 ил.

| DE 4321663 A1, 12.01.1995 | |||

| Устройство для смены валков прокатной клети | 1981 |

|

SU995939A1 |

| Устройство для перевалки валков прокатных клетей кварто | 1983 |

|

SU1227277A1 |

| Способ замены рабочих и опорных валков прокатных клетей кварто и устройство для его осуществления | 1991 |

|

SU1817712A3 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ВАЛКОВ КЛЕТЕЙ НЕПРЕРЫВНОГО | 0 |

|

SU261350A1 |

Авторы

Даты

2008-03-20—Публикация

2003-09-23—Подача