Перекрестная ссылка на родственную заявку

Данная заявка в соответствии с главой 35 Кодекса законов США, § 119 имеет дату приоритета на основании предварительной патентной заявки Соединенных Штатов с регистрационным номером 60/423,221, поданной 1 ноября 2002 года.

Область техники, к которой относится изобретение

Данное изобретение относится к предварительно отформованным заготовкам и контейнерам, изготовленным из них, с использованием композиций смол на основе поли(этилентерефталата), которые обладают низкими уровнями модифицирования диола и кислоты, таких как нафталиндикарбоновой кислоты и диэтиленгликоля. Говоря более конкретно, данное изобретение относится к предварительно отформованным заготовкам с низкими степенями вытяжки и к контейнерам, изготовленным из них, которые демонстрируют улучшенные механические свойства по сравнению с контейнерами, изготовленными с использованием известных композиций смол на основе поли(этилентерефталата).

Уровень техники

Смолы на основе поли(этилентерефталата), которые в промышленности обычно называют просто «ПЭТФ», даже несмотря на то, что они могут содержать, а зачастую на самом деле содержат, незначительные количества дополнительных компонентов, в широких масштабах использовали для изготовления контейнеров для газированного безалкогольного напитка, сока, воды и тому подобного вследствие наличия у них превосходной комбинации механических свойств и непроницаемости для газа. Поскольку область применения пластмасс, таких как ПЭТФ, для упаковки возрастает, все более и более явственной становится обеспокоенность в отношении влияния на окружающую среду отходов пластмассы. Предпочтительной стратегией уменьшения влияния на окружающую среду контейнеров из пластмассы является уменьшение потребности в исходных ресурсах. Уменьшение потребности в исходных ресурсах позволяет сэкономить ресурсы и энергию; однако в случае ПЭТФ дополнительного уменьшения потребности в исходных ресурсах добиться трудно вследствие наличия требований к физическим характеристикам, необходимым для основных сфер применения данного полимера.

Одна возможность уменьшения потребности в исходных ресурсах, которая в действительности существует, относится к степени использования материала, достигаемой при формовании раздувом предварительно отформованных заготовок из ПЭТФ с получением контейнеров из ПЭТФ. Степень использования материала определяют как количество неориентированного полимера, присутствующего в боковой стенке контейнера. В случае контейнеров большого размера величина использования материала уже высока и с дополнительным увеличением связаны ограниченные возможности по уменьшению потребности в исходных ресурсах. Однако в случае контейнеров малого размера величина использования материала значительно меньше, при этом степени использования материала обычно находятся в диапазоне от 80 до 85 процентов. Улучшения использования материала при применении обычно используемого ПЭТФ можно добиться в результате увеличения степени вытяжки предварительно отформованной заготовки. Увеличение степени вытяжки предварительно отформованных заготовок позволяет добиться дополнительного преимущества в виде улучшения механических свойств контейнера, поскольку на жесткость ПЭТФ непосредственное влияние оказывает степень ориентации, создаваемая в результате растяжения полимера. Однако с увеличением степени вытяжки предварительно отформованных заготовок связаны значительные затраты. Увеличение степени вытяжки предварительно отформованных заготовок с необходимостью соответствует увеличению толщины стенки предварительно отформованной заготовки, что негативным образом влияет на продолжительности производственных циклов литьевого формования и формования раздувом. В результате это приведет к расходу большего количества энергии и увеличению капитальных и эксплуатационных затрат на изготовление контейнеров из ПЭТФ.

Прежние способы уменьшения потребности в исходных ресурсах были в основном направлены просто на уменьшение массы контейнера при одновременном уменьшении толщины боковой стенки получающегося в результате контейнера. Такой подход снижает механическую целостность контейнера, поскольку жесткость боковой стенки соотносится с второй степенью толщины. Несмотря на то, что в принципе жесткость боковой стенки контейнера можно поддерживать путем увеличения модуля полимера, на практике этого трудно добиться. В дополнение к этому жесткость боковой стенки меняется в зависимости только от первой степени модуля; поэтому противовесом какому-либо уменьшению толщины должно быть намного более значительное увеличение модуля. Несмотря на то, что увеличение молекулярной массы ПЭТФ или степени кристалличности для контейнеров может привести к увеличению модуля ПЭТФ, данным подходам присущи ограничения. Даже незначительное увеличение молекулярной массы также приводит к увеличению вязкости расплава ПЭТФ, что может повлечь за собой значительно большую степень деструкции полимера в ходе переработки в расплаве, в результате которой получают предварительно отформованные заготовки. Для существенного увеличения степени кристалличности у контейнера в способе изготовления контейнеров потребуется наличие дополнительных стадий, таких как отверждение при нагревании при высоких температурах. Другие способы достижения намного более высокой степени кристалличности у контейнеров, такие как использование зародышеобразователей либо сверхрастяжение, успешными не оказались.

Патенты США 5631054 и 5162091 описывают способы улучшения механических свойств ПЭТФ в результате использования специфических низкомолекулярных добавок. Данные добавки обеспечивают умеренное улучшение модуля упругости при растяжении ПЭТФ. Однако требуемое количество добавок велико (1-5 мас.%) и заявленные добавки относительно дороги в сравнении с затратами на ПЭТФ. Кроме того, поскольку данные добавки не являются частью полимерных цепей, они потенциально могут быть экстрагированы, что неприемлемо с точки зрения их использования для контакта с пищевыми продуктами.

Таким образом, на современном уровне техники существует потребность в контейнере, который бы отличался высокой степенью использования материала, был бы более легкий по массе, обладал бы достаточными механическими свойствами и при изготовлении которого требовалось бы меньше энергии. Соответственно, настоящее изобретение направлено на создание такого контейнера.

Краткое изложение изобретения

Данное изобретение направлено на удовлетворение описанной выше потребности в более легких по массе контейнерах путем получения заготовки способом литьевого формования, причем заготовка имеет открытую часть, образующую горлышко, промежуточную часть, образующую корпус, и замкнутую часть, образующую основание. В одном варианте реализации предварительно отформованная заготовка содержит сополимер поли(этилентерефталата) (здесь и далее в настоящем документе «сополимер ПЭТФ»), содержащий компонент, образуемый диолом, включающий повторяющиеся звенья этиленгликоля, и компонент, образуемый диолом, но не этиленгликолем, и компонент, образуемый двухосновной кислотой, включающий повторяющиеся звенья терефталевой кислоты, и компонент, образуемый двухосновной, но не терефталевой кислотой. Общее количество компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой, присутствующего в сополимере ПЭТФ, находится в диапазоне от приблизительно 0,2 мольного процента до величины, меньшей приблизительно 2,2 мольного процента. Величины, выраженные в мольных процентах, рассчитывают на 100 мольных процентов компонента, образуемого двухосновной кислотой, и на 100 мольных процентов компонента, образуемого диолом. Данное определение относится к выраженным в мольных процентах величинам по всему данному описанию. Заготовка, контейнер и соответствующие способы их получения представляют собой дополнительные варианты реализации данного изобретения.

В еще одном варианте реализации предварительно отформованная заготовка, предназначенная для использования при изготовлении контейнера, содержит сополимер ПЭТФ, содержащий компонент, образуемый диолом, включающий повторяющиеся звенья этиленгликоля, и компонент, образуемый диолом, но не этиленгликолем, и компонент, образуемый двухосновной кислотой, включающий повторяющиеся звенья терефталевой кислоты, и компонент, образуемый двухосновной, но не терефталевой кислотой. Общее количество компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой, присутствующего в сополимере ПЭТФ, находится в диапазоне от приблизительно 0,2 мольного процента до величины, меньшей приблизительно 3,0 мольного процента, в расчете на 100 мольных процентов компонента, образуемого диолом, и на 100 мольных процентов компонента, образуемого двухосновной кислотой. Кроме того, компонент, образуемый диолом, но не этиленгликолем, присутствует в количестве в диапазоне от приблизительно 0,1 до приблизительно 2,0, а компонент, образуемый двухосновной, но не терефталевой кислотой, присутствует в количестве в диапазоне от приблизительно 0,1 до приблизительно 1,0.

В предпочтительных вариантах реализации предварительно отформованные заготовки проектируют таким образом, чтобы степень вытяжки составляла от приблизительно 8 до приблизительно 12, что дает возможность получать предварительно отформованные заготовки с уменьшенной толщиной стенки. Таким образом, продолжительность производственного цикла при изготовлении предварительно отформованных заготовок уменьшается. Поскольку степень использования материала будет повышена, для использования будет требоваться меньше материала и стоимость товара уменьшится, в то время как полученные контейнеры будут демонстрировать улучшенные характеристики теплостойкости и жесткости боковой стенки.

И в еще одном варианте реализации настоящего изобретения способ уменьшения продолжительности производственного цикла при изготовлении контейнера включает стадии:

(1) подачи расплава сополимера ПЭТФ, содержащего компонент, образуемый диолом, включающий повторяющиеся звенья этиленгликоля, и компонент, образуемый диолом, но не этиленгликолем, и компонент, образуемый двухосновной кислотой, включающий повторяющиеся звенья терефталевой кислоты, и компонент, образуемый двухосновной, но не терефталевой кислотой, где общее количество компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой, присутствующего в сополимере ПЭТФ, находится в диапазоне от приблизительно 0,2 мольного процента до величины, меньшей приблизительно 2,2 мольного процента,

(2) затем впрыскивания сополимера ПЭТФ в форму,

(3) затем охлаждения формы и содержащегося в ней полимера,

(4) затем извлечения предварительно отформованной заготовки из формы,

(5) затем повторного нагревания предварительно отформованной заготовки и

(6) затем формования раздувом заготовки с получением контейнера.

Продолжительность производственного цикла при изготовлении контейнера уменьшается по сравнению с продолжительностью второго производственного цикла при изготовлении второго контейнера, содержащего поли(этилентерефталатную) смолу, с модификацией сомономеров количеством, превышающим приблизительно 2,2 мольного процента сочетания компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой.

Таким образом, варианты реализации данного изобретения предлагают два комплекта усовершенствований. В одном комплекте сополимер ПЭТФ используют при обычной конструкции предварительно отформованной заготовки и получают контейнер, характеризующийся улучшенными механическими свойствами, более высокой степенью кристалличности и увеличенным сроком годности при хранении. В другом комплекте сополимер ПЭТФ используют при измененной конструкции предварительно отформованной заготовки, которая имеет степень вытяжки в диапазоне от приблизительно 8 до приблизительно 12, уменьшенной толщиной стенки предварительно отформованной заготовки и уменьшенной продолжительностью производственного цикла при получении контейнера с качеством, подобным либо улучшенным в сравнении с контейнером, полученным при использовании обычной смолы ПЭТФ и обычной конструкции предварительно отформованной заготовки.

Краткое описание чертежей

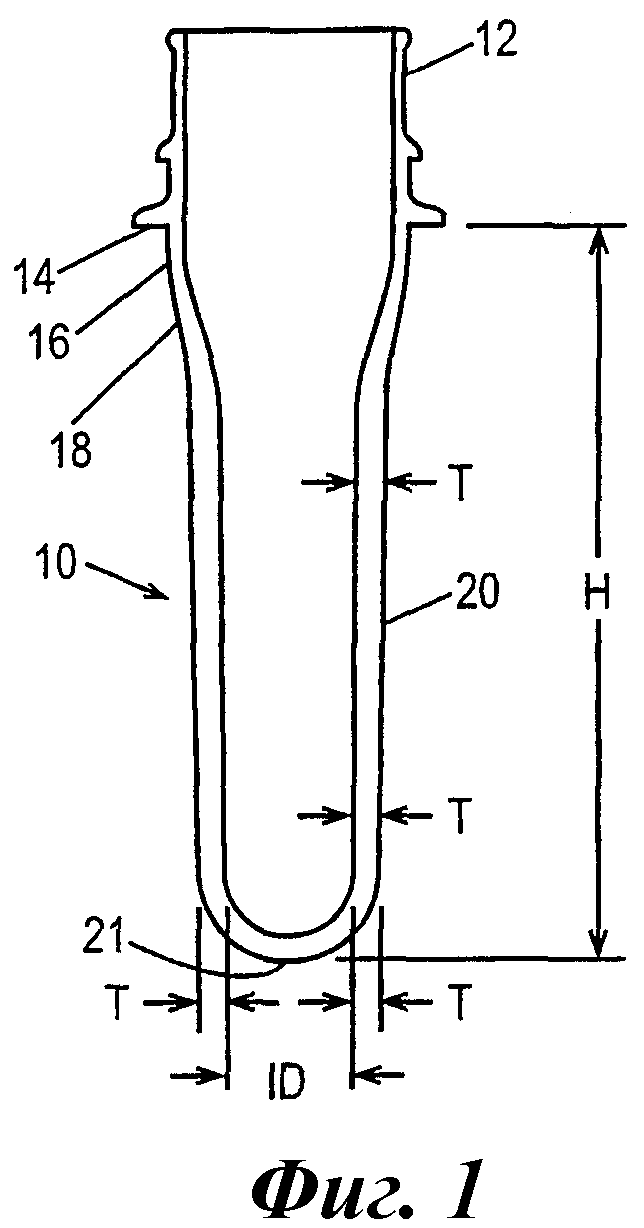

Фиг.1 представляет собой сечение вертикальной проекции полученной по способу литьевого формования предварительно отформованной заготовки, имеющей обычную конфигурацию, изготовленной из сополимера ПЭТФ в соответствии с предпочтительным вариантом реализации данного изобретения.

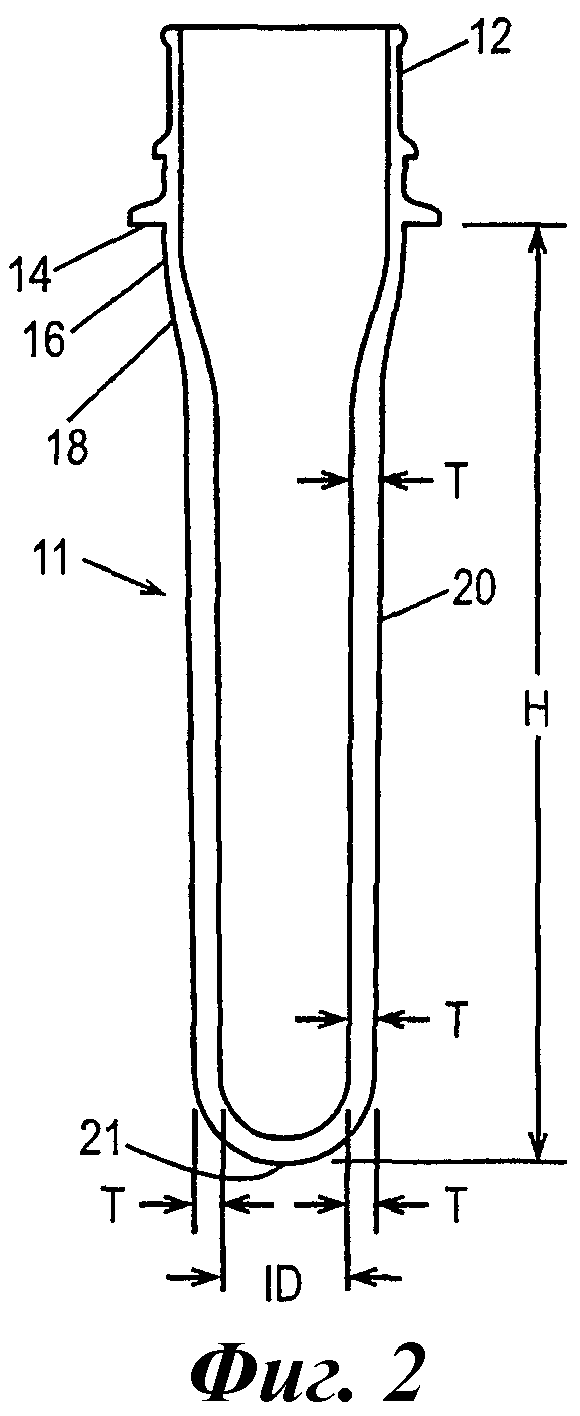

Фиг.2 представляет собой сечение вертикальной проекции полученной по способу литьевого формования предварительно отформованной заготовки, имеющей необычную конфигурацию в соответствии с предпочтительным вариантом реализации данного изобретения.

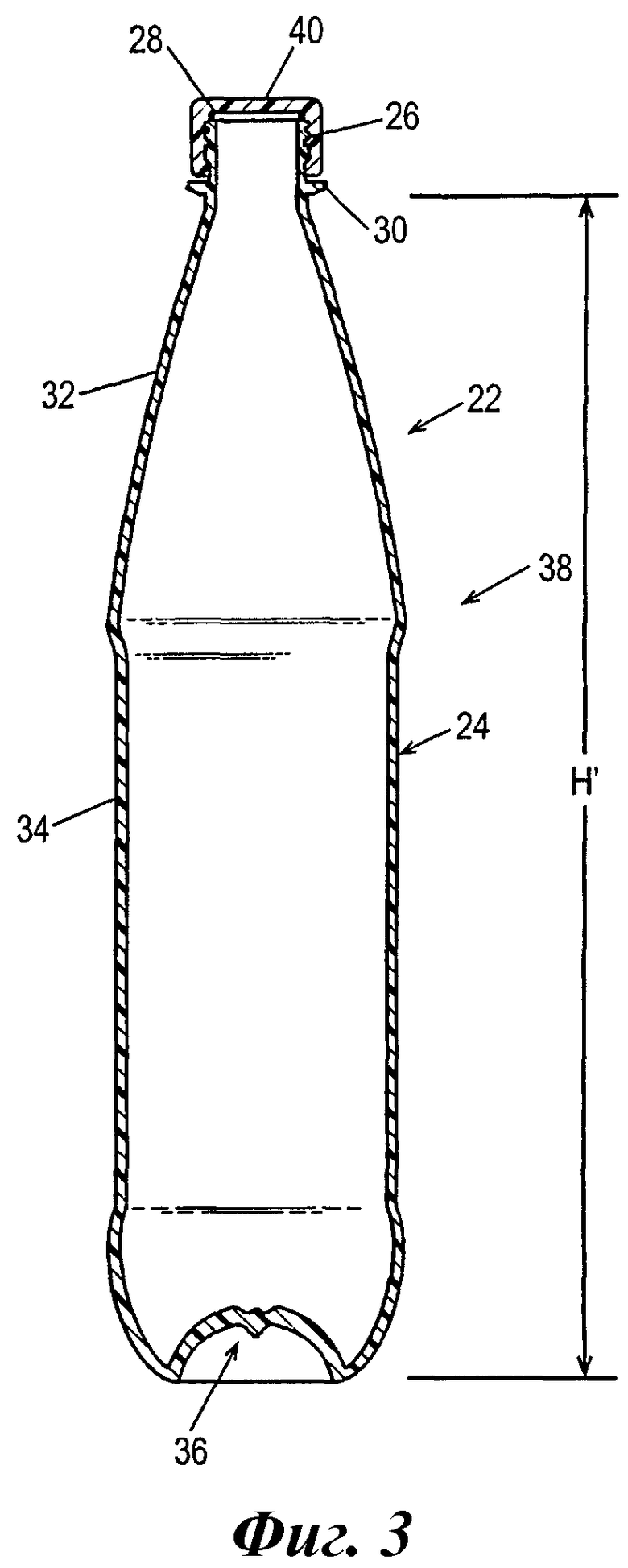

Фиг.3 представляет собой сечение вертикальной проекции, полученной по способу формования раздувом контейнера, изготовленного из предварительно отформованной заготовки фиг.1 в соответствии с предпочтительным вариантом реализации данного изобретения.

Подробное описание изобретения

В настоящем изобретении из сополимера ПЭТФ по способу литьевого формования изготавливают предварительно отформованную заготовку, которую после этого подвергают формованию раздувом с получением контейнера. Предварительно отформованная заготовка включает открытую часть, образующую горлышко, промежуточную часть, образующую корпус, и замкнутую часть, образующую основание. Предварительно отформованная заготовка содержит сополимер ПЭТФ, содержащий компонент, образуемый диолом, включающий повторяющиеся звенья этиленгликоля, и компонент, образуемый диолом, но не этиленгликолем, и компонент, образуемый двухосновной кислотой, включающий повторяющиеся звенья терефталевой кислоты, и компонент, образуемый двухосновной, но не терефталевой кислотой, где общее количество компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой, присутствующего в сополимере ПЭТФ, находится в диапазоне от приблизительно 0,2 мольного процента до величины, меньшей приблизительно 2,2 мольного процента. Выраженные в мольных процентах величины для компонентов, образуемых диолами, и компонентов, образуемых двухосновными кислотами, включают все остаточные сомономеры в композиции сополимера ПЭТФ, такие как те, что образуются в ходе реализации способа получения сополимера ПЭТФ, или которые пропускают через данный способ. Во всех примерах по всему описанию основой сополимера ПЭТФ является совокупность из 200 мольных процентов, включающая 100 мольных процентов компонента, образуемого диолом, и 100 мольных процентов компонента, образуемого двухосновной кислотой.

Количество каждого представителя, выбираемого из компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой, в сополимере ПЭТФ может варьироваться в некотором диапазоне в пределах общего количества обоих, которое может находиться в диапазоне от приблизительно 0,2 мольного процента до величины, меньшей чем приблизительно 2,2 мольного процента. Предпочтительно общее количество компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой, присутствующего в сополимере ПЭТФ, находится в диапазоне от приблизительно 1,1 мольного процента до приблизительно 2,1 мольного процента, а еще более предпочтительно в диапазоне от приблизительно 1,2 мольного процента до приблизительно 1,6 мольного процента. Повторяющиеся звенья компонента, образуемого двухосновной, но не терефталевой кислотой, предпочтительно присутствуют в сополимере ПЭТФ в количестве в диапазоне от приблизительно 0,1 до приблизительно 1,0 мольного процента, более предпочтительно в количестве в диапазоне от приблизительно 0,2 до приблизительно 0,75 мольного процента, еще более предпочтительно в количестве в диапазоне от приблизительно 0,25 до приблизительно 0,6 мольного процента и даже еще более предпочтительно в количестве в диапазоне от приблизительно 0,25 до величины, меньшей чем приблизительно 0,5 мольного процента. Повторяющиеся звенья компонента, образуемого диолом, но не этиленгликолем, предпочтительно присутствуют в сополимере ПЭТФ в количестве в диапазоне от приблизительно 0,1 до приблизительно 2,0 мольного процента, более предпочтительно в количестве в диапазоне от приблизительно 0,5 до приблизительно 1,6 мольного процента и еще более предпочтительно в количестве в диапазоне от приблизительно 0,8 до приблизительно 1,3 мольного процента. Сополимер ПЭТФ предпочтительно отличается характеристической вязкостью (IV), измеренной в соответствии со стандартом ASTM D4603-96, в диапазоне от приблизительно 0,6 до приблизительно 1,1 дл/г, более предпочтительно от приблизительно 0,7 до приблизительно 0,9 и еще более предпочтительно от приблизительно 0,8 до приблизительно 0,84. Желательно, чтобы смола ПЭТФ данного изобретения представляла бы собой смолу реакционной чистоты в том смысле, что смола ПЭТФ представляла бы собой непосредственный продукт химической реакции между сомономерами, а не полимерную смесь.

В еще одном варианте реализации изобретения предварительно отформованная заготовка, предназначенная для использования при изготовлении контейнера, содержит сополимер ПЭТФ, содержащий компонент, образуемый диолом, включающий повторяющиеся звенья этиленгликоля, и компонент, образуемый диолом, но не этиленгликолем, и компонент, образуемый двухосновной кислотой, включающий повторяющиеся звенья терефталевой кислоты, и компонент, образуемый двухосновной, но не терефталевой кислотой. Общее количество компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой, присутствующего в сополимере ПЭТФ, находится в диапазоне от приблизительно 0,2 мольного процента до величины, меньшей приблизительно 3,0 мольного процента, в расчете на 100 мольных процентов компонента, образуемого диолом, и на 100 мольных процентов компонента, образуемого двухосновной кислотой. Компонент, образуемый диолом, но не этиленгликолем, присутствует в количестве в диапазоне от приблизительно 0,1 до приблизительно 2,0, а компонент, образуемый двухосновной, но не терефталевой кислотой, присутствует в количестве в диапазоне от приблизительно 0,1 до приблизительно 1,0. Предпочтительно общее количество присутствующего компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой, находится в диапазоне от приблизительно 0,2 мольного процента до величины, меньшей приблизительно 2,6 мольного процента.

Компонент, образуемый двухосновной, но не терефталевой кислотой, может быть образован любым представителем, выбираемым из ряда двухосновных кислот, в том числе адипиновой кислоты, янтарной кислоты, изофталевой кислоты (IPA), фталевой кислоты, 4,4'-бифенилдикарбоновой кислоты, нафталиндикарбоновой кислоты и тому подобного. Предпочтительный компонент, образуемый двухосновной, но не терефталевой кислотой, образован 2,6-нафталиндикарбоновой кислотой (NDC). Диолы, не являющиеся этиленгликолями, предусматриваемые в данном изобретении, включают циклогександиметанол, пропандиол, бутандиол и диэтиленгликоль. Из их числа предпочтителен диэтиленгликоль (DEG), поскольку он естественным образом уже присутствует в сополимере ПЭТФ. Компонент, образуемый двухосновной, но не терефталевой кислотой, и компонент, образуемый диолом, но не этиленгликолем, также могут представлять собой смеси двухосновных кислот и диолов соответственно.

Уровни содержания DEG в сополимерах ПЭТФ настоящего изобретения находятся в диапазоне от приблизительно 0,1 до приблизительно 2,0 мольного процента, что ниже обычных остаточных уровней содержания DEG, встречающихся при получении обычно используемого ПЭТФ (здесь и далее в настоящем документе «обычно используемый ПЭТФ»). Обычно используемый ПЭТФ в типичном случае содержит от приблизительно 2,4 до приблизительно 2,9 мольного процента DEG, что эквивалентно более часто упоминаемым значениям, выраженным в массовых процентах, в диапазоне от приблизительно 1,3 до приблизительно 1,6. Специалисты в соответствующей области получения ПЭТФ в общем случае рассматривают DEG в качестве безвредного побочного продукта при получении полимера; следовательно, на уменьшение уровней содержания DEG в ПЭТФ, предназначенном для использования в контейнерах, было направлено немного усилий. Таким образом, для достижения меньших уровней содержания DEG в сополимере ПЭТФ настоящего изобретения должно иметь место модифицирование способа получения ПЭТФ, предназначенного для изготовления контейнеров. Может быть использован любой способ, подходящий для уменьшения уровня содержания DEG в сложном полиэфире. Подходящие способы включают уменьшение мольной доли двухосновной кислоты либо сложного диэфира по отношению к этиленгликолю в реакции этерификации либо переэтерификации; уменьшение температуры реакции этерификации либо переэтерификации, добавление добавок, подавляющих образование DEG, в том числе солей тетраалкиламмония и тому подобного; и уменьшение уровня содержания DEG в этиленгликоле, который отправляют на рецикл обратно в реакцию этерификации либо переэтерификации.

В желательных вариантах реализации предварительно отформованной заготовки имеют степень вытяжки в диапазоне от приблизительно 8 до приблизительно 12 для изготовления контейнеров, а более желательно от приблизительно 8 до приблизительно 10. Степень вытяжки, используемая в настоящем изобретении, относится к номенклатуре, которая хорошо известна на современном уровне техники, и ее определяют следующим образом:

Степень вытяжки = (максимальный диаметр контейнера/внутренний диаметр предварительно отформованной заготовки) х [(высота контейнера до венчика)/(высота предварительно отформованной заготовки до венчика)]

Степень холодной вытяжки представляет собой неотъемлемое свойство полимера. Измерение объема свободного раздува полимера в случае предварительно отформованной заготовки, которое используют в примерах в настоящем документе, представляет собой способ измерения степени холодной вытяжки полимера. Степень холодной вытяжки полимера оказывает влияние на конструкцию предварительно отформованной заготовки, определяя ограничения по степени вытяжки для предварительно отформованной заготовки, используемой в способе формования раздувом при изготовлении контейнера. Полимер с меньшей степенью холодной вытяжки дает возможность проектировать предварительно отформованную заготовку с меньшей степенью вытяжки. Каждый раз, когда степень вытяжки предварительно отформованной заготовки будет меньше, можно будет уменьшить толщину боковой стенки предварительно отформованной заготовки, необходимой для изготовления бутылки с целевой толщиной боковой стенки. Важным фактором при формовании раздувом легких по массе контейнеров также является однородное распределение толщины стенки, в особенности в области панели для этикетки. Использование полимеров, имеющих меньшие степени холодной вытяжки, неотъемлемым образом приводит к тому, что в ходе реализации способа формования раздувом большее количество материала подвергается однородным ориентированию и распределению. Зная величину степени холодной вытяжки полимера, можно будет выбирать размеры предварительно отформованной заготовки, такие как высота, внутренний диаметр и толщина стенки, так чтобы предварительно отформованную заготовку можно было бы формовать раздувом и получить контейнер, обладающий определенными избранными физическими свойствами, такими как масса, высота, максимальный диаметр, теплостойкость и жесткость боковой стенки.

В еще одном варианте реализации настоящего изобретения способ уменьшения продолжительности производственного цикла при изготовлении контейнера включает стадии:

(1) подачи расплава сополимера ПЭТФ, содержащего компонент, образуемый диолом, включающий повторяющиеся звенья этиленгликоля, и компонент, образуемый диолом, но не этиленгликолем, и компонент, образуемый двухосновной кислотой, включающий повторяющиеся звенья терефталевой кислоты, и компонент, образуемый двухосновной, но не терефталевой кислотой, где общее количество компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой, присутствующего в сополимере ПЭТФ, находится в диапазоне от приблизительно 0,2 мольного процента до величины, меньшей приблизительно 2,2 мольного процента,

(2) затем впрыскивания сополимера ПЭТФ в форму,

(3) затем охлаждения формы и содержащегося в ней полимера,

(4) затем извлечения предварительно отформованной заготовки из формы,

(5) затем повторного нагревания заготовки и

(6) затем формования раздувом предварительно отформованной заготовки с получением контейнера.

Продолжительность производственного цикла при изготовлении контейнера в соответствии со стадиями, приведенными выше, уменьшается по сравнению с продолжительностью второго производственного цикла при изготовлении второго контейнера, содержащего поли(этилентерефталатную) смолу с модификацией сомономеров количеством, превышающим приблизительно 2,2 мольного процента сочетания компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой.

В еще одном варианте реализации способа способ получения контейнера включает формование раздувом подвергнутой литьевому формованию предварительно отформованной заготовки, которая включает открытую часть, образующую горлышко, промежуточную часть, образующую корпус, и замкнутую часть, образующую основание. Предварительно отформованная заготовка содержит сополимер ПЭТФ, содержащий компонент, образуемый диолом, включающий повторяющиеся звенья этиленгликоля, и компонент, образуемый диолом, но не этиленгликолем, и компонент, образуемый двухосновной кислотой, включающий повторяющиеся звенья терефталевой кислоты, и компонент, образуемый двухосновной, но не терефталевой кислотой. Общее количество компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой, присутствующего в сополимере ПЭТФ, находится в диапазоне от приблизительно 0,2 мольного процента до величины, меньшей приблизительно 2,2 мольного процента.

И в еще одном варианте реализации способа способ получения предварительно отформованной заготовки, предназначенной для использования при изготовлении контейнера включает литьевое формование сополимера ПЭТФ, который содержит компонент, образуемый диолом, включающий повторяющиеся звенья этиленгликоля, и компонент, образуемый диолом, но не этиленгликолем, и компонент, образуемый двухосновной кислотой, включающий повторяющиеся звенья терефталевой кислоты, и компонент, образуемый двухосновной, но не терефталевой кислотой. Общее количество компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой, присутствующего в сополимере ПЭТФ, находится в диапазоне от приблизительно 0,2 мольного процента до величины, меньшей приблизительно 2,2 мольного процента.

В вариантах реализации способов сополимер ПЭТФ предпочтительно содержит звенья 2,6-нафталиндикарбоновой кислоты в качестве компонента, образуемого двухосновной, но не терефталевой кислотой, присутствующего в количестве в диапазоне от приблизительно 0,1 до приблизительно 1,0 мольного процента, и звенья диэтиленгликоля в качестве компонента, образуемого диолом, но не этиленгликолем, присутствующего в сополимере ПЭТФ в количестве в диапазоне от приблизительно 0,1 до приблизительно 2,0 мольного процента. Предпочтительно предварительно отформованная заготовка имеет степень вытяжки в диапазоне от приблизительно 8 до приблизительно 12, а более предпочтительно в диапазоне от приблизительно 8 до приблизительно 10.

Для того чтобы понять значимость настоящего изобретения, необходимо понять обычно используемый способ изготовления контейнеров. Во-первых, гранулы ПЭТФ, которые получают при реализации известного способа этерификации/поликонденсации с получением сложного полиэфира, расплавляют, а после этого формуют с получением предварительно отформованных заготовок путем литьевого формования. Во-вторых, предварительно отформованные заготовки нагревают в печи до температуры, превышающей температуру стеклования полимера, а после этого формуют с получением контейнеров путем формования раздувом. Желательный конечный результат представляет собой прозрачные контейнеры, характеризующиеся механическими свойствами и непроницаемостью, достаточными для того, чтобы обеспечить надлежащую защиту содержащихся в них напитка или пищевого продукта.

Важный момент при изготовлении прозрачных либо просвечивающих контейнеров заключается в первоначальном получении прозрачных или просвечивающих предварительно отформованных заготовок. В ходе стадии литьевого формования при преобразовании полимера в предварительно отформованную заготовку может произойти термически индуцированная кристаллизация. Термически индуцированная кристаллизация имеет тенденцию приводить к образованию в полимере больших кристаллитов при одновременном возникновении мутности. Для того чтобы свести к минимуму образование кристаллитов и таким образом получить прозрачные предварительно отформованные заготовки, скорость термической кристаллизации необходимо сделать достаточно медленной, так чтобы можно было бы получить предварительно отформованные заготовки с незначительной степенью кристалличности или при отсутствии таковой. Однако, если скорость термической кристаллизации будет чрезмерно низкой, это может оказать негативное влияние на скорости получения смолы ПЭТФ, поскольку ПЭТФ должен быть подвергнут термической кристаллизации до протекания твердофазной полимеризации - процесса, используемого для увеличения молекулярной массы ПЭТФ и одновременного удаления нежелательного альдегида. Твердофазная полимеризация приводит к увеличению молекулярной массы полимера, так что контейнер, полученный из полимера, будет обладать необходимой прочностью. Методики уменьшения скорости термической кристаллизации предшествующего уровня техники включают использование ПЭТФ, содержащего определенное количество сомономеров. Наиболее часто используемые сомономеры-модификаторы представляют собой изофталевую кислоту либо 1,4-циклогександитметанол, которые добавляют при уровнях содержания в диапазоне от 1,5 до 3,0 мол.%.

Противовесом необходимости снизить скорость термической кристаллизации в ходе литьевого формования является необходимость увеличения скорости кристаллизации, образующейся под действием деформации, которая протекает во время формования раздувом. Кристаллизация, образующаяся под действием деформации, протекает в результате быстрой механической деформации ПЭТФ и она приводит к образованию чрезвычайно мелких прозрачных кристаллитов. Степень кристалличности, присутствующей в боковой стенке контейнера, коррелирует с характеристиками контейнера по прочности и непроницаемости. Ранее было продемонстрировано, что увеличение уровня содержания DEG в ПЭТФ от 2,9 до 4,0 мольного процента становится причиной увеличения скоростей кристаллизации ПЭТФ в сопоставлении с обычно используемым ПЭТФ, содержащим DEG в диапазоне от 2,4 до 2,9 мольного процента. Рациональное объяснение данного явления заключается в том, что увеличенная гибкость цепей полимера, возникающая в результате наличия повышенного уровня содержания DEG, делает возможной повышенную скорость упорядочивания и упаковывания полимерных цепей в полимерные кристаллы.

Как неожиданно было обнаружено, для сополимера ПЭТФ настоящего изобретения наблюдаются как уменьшение скорости термической кристаллизации, так и увеличение скорости кристаллизации, образующейся под действием деформации, что обуславливается наличием модифицирования сомономерами, заключающегося в присутствии компонента, образуемого двухосновной, но не терефталевой кислотой, в диапазоне от приблизительно 0,1 до приблизительно 1,0 мольного процента, и компонента, образуемого диолом, но не этиленгликолем, в диапазоне от приблизительно 0,1 до приблизительно 2,0 мольного процента соответственно. Как представляется, двухосновная, но не терефталевая кислота, такая как NDC, позволяет уменьшить скорость термической кристаллизации вследствие жесткости звена NDC, препятствующей проявлению гибкости полимерной цепи, и таким образом создать дополнительные трудности для образования кристаллитов. Добавление NDC, как было обнаружено, также позволяет улучшить жесткость цепей ПЭТФ и в результате приводит к неожиданному увеличению жесткости боковой стенки контейнеров, изготовленных из сополимера ПЭТФ. Кроме того, и вопреки ожиданиям в сопоставлении с обычно используемым ПЭТФ, содержащим DEG в количестве в диапазоне от 2,4 до 2,9 мольного процента, уменьшение уровня содержания DEG в сополимере ПЭТФ до величины, меньшей приблизительно 2,0 мольного процента, в результате приводит к увеличению скорости кристаллизации, образующейся под действием деформации.

Следствием использования данной уникальной комбинации низких количеств DEG и NDC, по меньшей мере в предпочтительных вариантах реализации, является уменьшение степени холодной вытяжки сополимера ПЭТФ в сопоставлении с соответствующим параметром для обычно используемого ПЭТФ. Поэтому можно изменить физические размеры предварительно отформованной заготовки таким образом, чтобы получить предварительно отформованную заготовку с более тонкой стенкой, что позволит получить более легкий по массе контейнер, который будет характеризоваться приемлемым уровнем прочности и подобной толщиной боковой стенки контейнера в сопоставлении с контейнерами, изготовленными из обычно используемого ПЭТФ при использовании обычных конструкций предварительно отформованной заготовки, или же получить контейнеры с подобной массой, отличающиеся повышенным уровнем прочности и большей толщиной боковой стенки контейнера. Физические свойства предварительно отформованной заготовки также можно выбирать, так чтобы уменьшить продолжительность производственного цикла при литьевом формовании предварительно отформованной заготовки и продолжительность производственного цикла при формовании раздувом контейнера без негативных последствий для прочности контейнера либо срока годности при хранении для содержимого контейнера.

В результате использования сополимера ПЭТФ настоящего изобретения для изготовления предварительно отформованных заготовок, которые имеют обычные степени вытяжки, равные приблизительно 14, можно получить контейнеры, которые характеризуются улучшенными механическими свойствами, более высокой степенью кристалличности, большей толщиной стенки и повышенным сроком годности при хранении. В альтернативном случае и в предпочтительных вариантах реализации можно спроектировать необычные степени вытяжки предварительно отформованной заготовки, которые будут отличаться большей длиной и более тонкими стенками, и степень вытяжки у которых будет находиться в диапазоне от приблизительно 8 до приблизительно 12. Контейнеры, полученные при использовании сополимера ПЭТФ настоящего изобретения и таких необычных предварительно отформованных заготовок, характеризуются улучшенными степенью использования материала, жесткостью и более высокими уровнями кристаллизации, образующейся под действием деформации, достигаемыми в ходе реализации способа формования раздувом, по сравнению с обычными предварительно отформованными заготовками, изготовленными из обычно используемого ПЭТФ, даже если предварительно отформованные заготовки будут характеризоваться уменьшенной толщиной боковой стенки и меньшими степенями вытяжки по сравнению с соответствующими характеристиками для обычных предварительно отформованных заготовок, изготовленных из обычно используемого ПЭТФ.

Настоящее изобретение может быть более полно оценено при сравнении свойств контейнера в отношении степени вытяжки предварительно отформованной заготовки. Из предварительно отформованной заготовки, спроектированной так, чтобы степень вытяжки была приблизительно равной 14 и толщина боковой стенки приблизительно была 3,2 мм, при изготовлении которой применяют обычно используемый ПЭТФ, имеющий содержание DEG, превышающее 2,0 мольных процента, при помощи способа формования раздувом в результате получают контейнер, толщина боковой стенки которого будет приблизительно равна 0,23 мм. При использовании той же самой конструкции предварительно отформованной заготовки для случая сополимера ПЭТФ настоящего изобретения полученный по способу формования раздувом контейнер будет характеризоваться толщиной боковой стенки, приблизительно равной 0,35 мм. Для того чтобы получить ту же самую толщину боковой стенки контейнера при использовании сополимера ПЭТФ, необходимо будет изменить конструкцию предварительно отформованной заготовки, сделав последнюю более длинной при толщине боковой стенки 2,3 мм. Данная предварительно отформованная заготовка с более тонкой боковой стенкой демонстрирует улучшенные продолжительности производственного цикла и пониженное потребление энергии, а также уменьшенную общую массу в сопоставлении с предварительно отформованными заготовками, изготовленными из смол обычно используемого ПЭТФ, при получении в то же самое время эквивалентного либо улучшенного контейнера. В порядке дополнительной иллюстрации можно сказать, что предварительно отформованная заготовка, полученная из обычного ПЭТФ и которая имеет измененную конструкцию с толщиной боковой стенки, равной 2,28 мм, в результате приводит к получению бесполезного контейнера, потому что толщина боковой стенки контейнера будет составлять только 0,16 мм, что не обеспечит достаточной целостности конструкции контейнера, а также приведет к уменьшению срока годности при хранении для газированных напитков.

Таким образом, важным преимуществом уменьшенной степени холодной вытяжки сополимера ПЭТФ настоящего изобретения является изменение конструкции предварительно отформованных заготовок, такое что для достижения одинаковых или лучших свойств полученных контейнеров из ПЭТФ по сравнению с теми, которые получают из обычно используемого ПЭТФ и обычных конструкций предварительно отформованных заготовок, можно спроектировать предварительно отформованную заготовку с большей длиной и более тонкими стенками. Как хорошо известно специалисту в соответствующей области, толщина боковой стенки предварительно отформованной заготовки коррелирует с продолжительностью охлаждения в ходе литьевого формования. Продолжительность охлаждения пропорциональна квадрату толщины стенки. Поскольку продолжительность производственного цикла при литьевом формовании в большой степени определяется продолжительностью охлаждения, конструкция предварительно отформованной заготовки настоящего изобретения позволит существенно уменьшить продолжительность производственного цикла при литьевом формовании. Предварительно отформованную заготовку с более тонкой стенкой также легче повторно нагреть, поскольку для передачи тепла через боковую стенку предварительно отформованной заготовки потребуется меньшее время. Потенциально это может позволить уменьшить при формовании раздувом продолжительность повторного нагревания и насыщения при нагревании, что в результате приведет к улучшению производительности и уменьшению потребления энергии в способе формования раздувом.

Снижение массы контейнера можно проиллюстрировать при помощи двух испытаний: тепловое расширение и деформация боковой стенки, что описывается в следующих далее разделах. Оба испытания демонстрируют механические свойства бутылок - теплостойкость и жесткость боковой стенки соответственно. Для одной и той же композиции смолы более легкая по массе бутылка будет характеризоваться меньшей механической прочностью, худшей теплостойкостью (и одновременно более значительным тепловым расширением) и меньшей жесткостью боковой стенки (или же большей деформацией боковой стенки). Сополимер ПЭТФ с низким уровнем содержания DEG и низким уровнем содержания NDC настоящего изобретения демонстрирует улучшенные эксплуатационные свойства в испытаниях по определению как теплостойкости, так и жесткости боковой стенки. Такие эксплуатационные свойства, возможно, обуславливаются повышенной степенью кристалличности сополимера ПЭТФ и пониженным поглощением в нем влаги. Оба данных фактора могут существенным образом уменьшить ползучесть, которая представляет собой изменение размеров под действием напряжения в контейнере при проведении измерения по изменению диаметра и высоты. Это - важный фактор, поскольку большинство контейнеров подвергается воздействию определенного напряжения во время и после реализации способа заполнения. Поэтому испытания по тепловому расширению и по деформации боковой стенки используются в настоящем документе для сопоставления эксплуатационных характеристик контейнеров и в особенности эксплуатационных характеристик контейнеров, находящихся под давлением.

В предпочтительных вариантах реализации контейнеры данного изобретения включают бутылки, бочки, графины и камеры хранения охлажденных продуктов и тому подобное. Как хорошо известно специалисту в соответствующей области, такие контейнеры могут быть изготовлены способом формования раздувом из полученной способом литьевого формования предварительно отформованной заготовки. Примеры подходящих конструкций предварительно отформованных заготовок и контейнеров и способов их получения описываются в патенте США № 5888598, описание которого во всей свой полноте включается в настоящий документ в качестве ссылки. Другие конструкции предварительно отформованных заготовок и контейнеров, не описанные в патенте США № 5888598, также описываются в настоящем документе.

Обращаясь к фиг.1-3, можно сказать, что предварительно отформованная заготовка из сложного полиэфира 10, характеризующаяся обычно используемой конфигурацией, проиллюстрирована на фиг.1, а предварительно отформованная заготовка из сложного полиэфира 11, характеризующаяся конфигурацией, соответствующей варианту реализации данного изобретения, проиллюстрирована на фиг.2. Каждая из данных предварительно отформованных заготовок 10 и 11 на фиг.1 и 2 включает одни и те же компоненты и поэтому по всем фигурам на подобные компоненты указывают подобные справочные номера, но размеры предварительно отформованных заготовок различаются. Размеры на фиг.1 и 2 не вычерчены в едином масштабе.

Предварительно отформованные заготовки 10 и 11 изготавливают в результате литьевого формования сополимера ПЭТФ данного изобретения и они включают горловину с нарезанной резьбой 12, которая завершается на своем нижнем краю выступом для пробки 14. Ниже выступа для пробки 14 в общем случае располагается цилиндрическая секция 16, которая завершается секцией 18 с постепенно уменьшающимся наружным диаметром для того, чтобы обеспечить увеличение толщины стенки. Ниже секции 18 располагается секция удлиненного корпуса 20. Высоту предварительно отформованной заготовки измеряют от выступа для пробки 14 до замкнутого конца 21 секции удлиненного корпуса 20.

Каждую из предварительно отформованных заготовок 10 и 11, проиллюстрированных на фиг.1 и 2, можно подвергнуть формованию раздувом и получить контейнер 22, проиллюстрированный на фиг.3. Контейнер 22 включает оболочку 24, включающую горловину с нарезанной резьбой 26, оформляющее горлышко 28, выступ для пробки 30, расположенный ниже горловины с нарезанной резьбой, коническую секцию 32, идущую от выступа для пробки, секцию корпуса 34, идущую ниже конической секции, и основание 36 в нижней части контейнера. Высоту контейнера измеряют от выступа для пробки 30 до замкнутого конца основания 36. Контейнер 22 в подходящем случае используют для получения упаковки напитка 38, как это проиллюстрировано на фиг.3. Упаковка напитка 38 включает такой напиток, как газированная содовая вода, помещенный в контейнер 22, и пробку 40, герметизирующую горлышко 28 контейнера.

В соответствии с предпочтительными вариантами реализации данного изобретения промежуточная часть предварительно отформованной заготовки, образующая корпус, имеет толщину стенки в диапазоне от 1,5 до 8 мм. Кроме того, в соответствии с предпочтительными вариантами реализации промежуточная часть предварительно отформованной заготовки, образующая корпус, характеризуется внутренним диаметром в диапазоне от 10 до 30 мм, а высота предварительно отформованной заготовки, которая отмеряется от замкнутого конца предварительно отформованной заготовки, противоположного венчику, до венчика, находится в диапазоне от 50 до 150 мм. Предпочтительно контейнеры, полученные в соответствии с предпочтительными вариантами реализации данного изобретения, имеют объем в диапазоне от 0,25 до 3 литров и толщину стенки в диапазоне от 0,25 до 0,65 мм.

В данном описании ссылки делаются на размеры предварительно отформованных заготовок 10 и 11 и получающихся в результате контейнеров 22. Высота предварительно отформованных заготовок Н представляет собой расстояние от замкнутого конца 21 предварительно отформованной заготовки, противоположного венчику 12, до выступа для пробки 14 венчика. Внутренний диаметр ID предварительно отформованных заготовок 10 и 11 представляет собой расстояние между внутренними стенками секции удлиненного корпуса 20 предварительно отформованных заготовок. Толщину стенки Т у предварительно отформованных заготовок 10 и 11 также измеряли в секции удлиненного корпуса 20 предварительно отформованных заготовок. Высота H' контейнеров 22 представляет собой расстояние от замкнутого конца основания 36 контейнера, противоположного венчику 26, до выступа для пробки 30 венчика. Максимальный диаметр контейнера MD представляет собой диаметр контейнера в точке ее наибольшей ширины, меняющейся по высоте контейнера 22. Степень вытяжки по окружности у предварительно отформованных заготовок равна максимальному диаметру контейнера, поделенному на внутренний диаметр предварительно отформованной заготовки, а степень аксиальной вытяжки равна высоте до венчика контейнера, поделенной на высоту до венчика предварительно отформованной заготовки. Степень вытяжки предварительно отформованных заготовок равняется произведению степени вытяжки по окружности на степень аксиальной вытяжки.

Предварительно отформованные заготовки 10 и 11, контейнер 22 и упаковка напитка 38 представляют собой всего лишь примеры вариантов реализации настоящего изобретения. Необходимо понимать, что сополимеры ПЭТФ настоящего изобретения можно использовать для изготовления широкого ассортимента предварительно отформованных заготовок и контейнеров, отличающихся широким разнообразием конфигураций.

Настоящее изобретение описано выше и дополнительно проиллюстрировано ниже при использовании примеров, которые никоим образом не должны восприниматься в качестве ограничений, накладываемых на объем изобретения. Наоборот, необходимо ясно понимать, что можно прибегать к различным другим вариантам реализации, модификациям и их эквивалентам, которые после прочтения описания в настоящем документе могут быть предложены специалистам в соответствующей области без отклонения от сущности настоящего изобретения и/или объема прилагаемой формулы изобретения.

Пример 1

При использовании лабораторной литьевой машины с одногнездной формой Arburg 75 различные смолы ПЭТФ подвергали литьевому формованию в формах для обычных предварительно отформованных заготовок со степенью вытяжки, приблизительно равной 12,3, но при различных массах, выраженных в граммах. Смолы предварительно высушивали до уровней содержания влаги, меньших 30 частей на миллион (ч./млн). После этого предварительно отформованные заготовки подвергали формованию раздувом и вытяжкой при использовании машины для формования раздувом и вытяжкой SBO-1 и получали бутылки Coca-Cola Contour объемом 500 мл. Описание масс и композиций образцов приведено в таблице 1. Образцы #3 являются представителями вариантов реализации настоящего изобретения, а образцы #1 и #2 являются сравнительными.

Пример 2

Контейнеры, полученные в примере 1, подвергали стандартному испытанию для определения теплостойкости, которое включает заполнение контейнеров газированной водой, выдерживание их при 22 градусах С в течение 24 часов, воздействие на них температуры 38 градусов С в течение последующих 24 часов, а после этого измерение изменений размеров, которые возникнут по сравнению с незаполненными контейнерами. Данные в таблице 2 демонстрируют, что в сопоставлении со сравнительными образцами #1 и #2 отличающимся низким уровнем содержания DEG, низким уровнем содержания NDC сополимерам ПЭТФ образцов #3 из примера 1 присущи улучшенные характеристики теплостойкости для контейнеров, находящихся под давлением, о чем свидетельствуют результаты по пониженному тепловому расширению. Образец #3 с массой 24 грамма обнаруживает улучшенную теплостойкость по сравнению с контрольным образцом #1 с массой 27 граммов.

Пример 3

В примере 3 контейнеры, полученные в примере 1, подвергали испытанию для определения жесткости боковых стенок, используя испытание с определением деформации боковой стенки. Испытание с определением деформации боковой стенки разработано для измерения величины усилия, необходимого для деформации панели для этикетки у бутылок из ПЭТФ на 12 мм (0,47'') под действием зонда с круглым наконечником 8 мм (0,32'') при скорости траверсы 508 мм/мин. Данное измерение позволяло получить информацию относительно жесткости контейнера. Чем больше усилие, необходимое для достижения конкретной деформации боковой стенки, тем больше жесткость боковой стенки бутылки.

Данные в таблице 3 демонстрируют, что отличающимся низким уровнем содержания DEG, низким уровнем содержания NDC сополимерам ПЭТФ образцов #3 из примера 1 присуща повышенная жесткость боковой стенки в сопоставлении с соответствующими характеристиками сравнительных образцов #1 и #2. Жесткость боковой стенки образца #3 с массой 24 грамма эквивалентна соответствующей характеристике контрольного образца #1 с массой 27 граммов.

Пример 4

Данные в таблице 4 демонстрируют, что степень кристалличности у контейнеров, полученных из отличающихся низким уровнем содержания DEG, низким уровнем содержания NDC образцов сополимера ПЭТФ при использовании обычной конструкции предварительно отформованной заготовки, превышает соответствующую характеристику для контейнеров, полученных из обычно используемого ПЭТФ при использовании той же самой конструкции предварительно отформованной заготовки. Контейнеры из ПЭТФ, характеризующегося составами, продемонстрированными в приведенной выше таблице 4, были получены по тому же самому способу, что и контейнеры в примере 1.

Сополимер ПЭТФ, полученный из 1,09 мольного процента DEG и 0,5 мольного процента NDC, характеризуется значительно более высокой степенью кристалличности по сравнению с соответствующими характеристиками для других композиций. Однако контейнеры, полученные из сополимеров ПЭТФ, являются прозрачными и немутными, что свидетельствует о том, что несмотря на повышенную степень кристалличности данных смол скорость термической кристаллизации еще достаточно невелика, так что под действием условий, используемых при литьевом формовании, кристаллизация протекает в минимальной степени. Более высокая степень кристалличности боковой стенки контейнера, как представляется, вносит свой вклад в улучшенную теплостойкость и улучшенную жесткость боковой стенки.

Пример 5

Объемы свободного раздува для предварительно отформованных заготовок из ПЭТФ из примера 1 и предварительно отформованных заготовок из ПЭТФ, полученных в соответствии с методикой примера 1, определяли в результате нагревания предварительно отформованных заготовок до 105 градусов С, а после этого раздувания пузырей из нагретых предварительно отформованных заготовок под действием избыточного воздушного давления 125 фунт/дюйм2. Объем получающихся в результате пузырей измеряли в результате заполнения пузырей водой и определения объема воды, содержащейся в пузырях, при помощи взвешивания. Результаты данных измерений продемонстрированы в таблицах 5 и 6. Объем свободного раздува непосредственно коррелирует со степенью холодной вытяжки полимеров. При одинаковых условиях свободного раздува - чем больше будет объем свободного раздува, тем больше будет степень холодной вытяжки полимера. Данные результаты свидетельствуют о том, что сополимер ПЭТФ, содержащий 1,45 мольного процента DEG и 0,5 мольного процента NDC, по сравнению с контрольным образцом обнаруживает уменьшение объема свободного раздува в диапазоне от 25 до 47 процентов. Это эквивалентно уменьшению степени холодной вытяжки смолы в диапазоне от 18 до 30 процентов.

(мол.%)

(мол.%)

(мол.%)

Пример 6

Для того чтобы дополнительно продемонстрировать преимущества сополимера ПЭТФ настоящего изобретения, получали легкие по массе предварительно отформованные заготовки и бутылки. Вместо обычной предварительно отформованной заготовки с массой 27 г для бутылок объемом 500 мл получали предварительно отформованные заготовки с массой 23 г и в той же самой форме для бутылки с объемом 500 мл, что и использованная в примере 1, проводили их формование раздувом. Литьевое формование проводили при использовании лабораторной литьевой машины с одногнездной формой Arburg 75 в форме для обычной предварительно отформованной заготовки в соответствии с иллюстрацией на фиг.1. После этого предварительно отформованные заготовки подвергали формованию с раздувом и вытяжкой при использовании машины для формования с раздувом и вытяжкой SBO-1 и получали бутылки Coca-Cola Contour объемом 500 мл в соответствии с фиг.3. Для предварительно отформованной заготовки IV измерения проводили в соответствии со стандартом ASTM D 4603-96, а измерения деформации боковой стенки и теплового расширения проводили в соответствии с тем, что описывается выше.

Данные в таблице 7 демонстрируют то, что комбинация для сополимера ПЭТФ с низким уровнем содержания DEG, низким уровнем содержания NDC имеет повышенную степень кристалличности, повышенную жесткость боковой стенки и улучшенную теплостойкость в сопоставлении с обычно используемыми композициями смолы.

Пример 7

Для того чтобы продемонстрировать влияние уменьшенной степени холодной вытяжки на продолжительность производственного цикла при литьевом формовании, получали две смолы ПЭТФ, при этом смола обычно используемого ПЭТФ характеризовалась обычным составом, а сополимер ПЭТФ получали в соответствии с вариантом реализации данного изобретения. Композиции продемонстрированы в таблице 8. Объемы свободного раздува для смолы обычно используемого ПЭТФ и сополимера ПЭТФ определяли в соответствии с методикой, описанной выше, и получали четыре комплекта предварительно отформованных заготовок - 7А, 7В, 7С и 7D. Предварительно отформованные заготовки - как 7А, так и 7С получали из смолы обычно используемого ПЭТФ при использовании обычной конструкции предварительно отформованной заготовки (Обыч.), проиллюстрированной на фиг.1. Предварительно отформованные заготовки как 7В, так и 7D получали из сополимера ПЭТФ при использовании необычной конструкции предварительно отформованной заготовки (Необ.), проиллюстрированной на фиг.2. Физические размеры и продолжительности производственных циклов при формовании для предварительно отформованных заготовок представлены в таблице 9.

Данные в таблице 9 демонстрируют то, что продолжительность производственного цикла при литьевом формовании можно уменьшить, а производительность при литьевом формовании можно увеличить на 24-26 % при одинаковой массе предварительно отформованной заготовки, если будет использован сополимер ПЭТФ, полученный в соответствии с вариантом реализации данного изобретения, при использовании его в связи с предварительно отформованной заготовкой, спроектированной для извлечения преимуществ из меньшей степени холодной вытяжки смолы сополимера ПЭТФ.

Примеры 8-15

Следующие далее предварительно отформованные заготовки, физические свойства которых представлены в таблице 10, иллюстрируют дополнительные варианты реализации данного изобретения. Каждый из примеров 8-15 был получен с использованием смолы сополимера ПЭТФ, идентифицированной в таблице 8, и он характеризовался конфигурацией, в общем случае подобной конфигурации предварительно отформованной заготовки 11, проиллюстрированной на фиг.2.

Пример 16

Данные в приведенной ниже таблице 11 демонстрируют сопоставление объема свободного раздува и степени кристалличности для различных смол на основе ПЭТФ. В данном примере избыточным давлением, использованным при свободном раздуве, было 95 фунт/дюйм2. В данном примере сополимеры ПЭТФ настоящего изобретения, характеризующиеся низким уровнем содержания DEG и низким уровнем содержания NDC, в сопоставлении со смолой обычно используемого ПЭТФ демонстрируют уменьшение объема свободного раздува на величину в диапазоне от 21 до 27 процента.

Пример 17

В данном примере для полученных при свободном раздуве пузырьков из примера 16 в соответствии со способом, описанным выше, проводили испытание по определению деформации боковой стенки. Поскольку объемы пузырьков были разными для различных смол вследствие различия присущих им степеней холодной вытяжки, величины жесткости нормализовали диаметром пузырьков и толщиной пузырьков. Нормализованные значения продемонстрированы в таблице 12.

Данные результаты демонстрируют то, что максимальной жесткости боковой стенки добиваются при наличии в качестве сомономера приблизительно 0,5 мол.% NDC.

Пример 18

Две смолы - сополимер ПЭТФ, полученный в соответствии с вариантом реализации данного изобретения, и смолу обычно используемого ПЭТФ подвергали литьевому формованию с получением предварительно отформованных заготовок при использовании машины с 48-гнездной формой Husky XL 300. Контрольный образец формовали с получением 52-граммовой предварительно отформованной заготовки объемом 2 л с толщиной боковой стенки 3,93 мм, при этом сополимер ПЭТФ формовали с получением 50-граммовой предварительно отформованной заготовки объемом 2 л с толщиной боковой стенки 3,71 мм. Обе предварительно отформованные заготовки имели обычную конструкцию. После этого предварительно отформованные заготовки подвергали формованию раздувом с получением бутылок при использовании машины Sidel SBO 16. Бутылки подвергали испытаниям для определения теплостойкости, деформации боковой стенки и срока годности при хранении.

Теплостойкость бутылок, изготовленных из двух смол, определяли в испытаниях так же, как и в предшествующих примерах. Результаты, представленные в таблице 13, демонстрируют то, что в случае сополимера ПЭТФ 50-граммовая бутылка обладает эксплуатационными свойствами, подобными либо лучшими в сопоставлении с 52-граммовым контрольным образцом, несмотря на облегчение массы бутылок на 2 г.

Испытания по определению деформации боковой стенки проводили для описываемых выше бутылок в соответствии со способом проведения испытания, описанным ранее в настоящем документе. Результаты, представленные в таблице 14, демонстрируют то, что бутылки, изготовленные из сополимера ПЭТФ, обладают лучшими эксплуатационными свойствами в сопоставлении с бутылками, изготовленными из контрольного материала, даже несмотря на то, что бутылки, изготовленные из сополимера ПЭТФ, имеют массу, на 2 грамма меньшую, чем бутылки, изготовленные из обычно используемого ПЭТФ.

Бутылки, изготовленные из смол как сополимера ПЭТФ, так и обычно используемого ПЭТФ, заполняли диоксидом углерода до 385,84 кПа и проводили испытание по определению срока годности при хранении. Срок годности при хранении для бутылок определяли как время, по истечении которого бутылка потеряет 17,5% от диоксида углерода в бутылке либо давление диоксида углерода внутри бутылок уменьшится до 318,3 кПа. Обычно более тяжелая бутылка, имеющая более значительную толщину боковой стенки, характеризуется более продолжительным сроком годности при хранении. Значения срока годности при хранении продемонстрированы в следующей далее таблице 14. Можно видеть, что бутылки объемом 2 л, изготовленные из 50-граммовых предварительно отформованных заготовок, полученных из смолы сополимера ПЭТФ, характеризуются по существу тем же самым сроком годности при хранении, что и бутылки объемом 2 л, изготовленные из 52-граммовой предварительно отформованной заготовки, полученной с использованием смолы обычно используемого ПЭТФ.

Необходимо понимать, что все вышеприведенное относится к конкретному варианту реализации настоящего изобретения и что без отклонения от объема изобретения, определенного в следующей далее формуле изобретения, в него могут быть внесены многочисленные изменения.

Изобретение относится к предварительно отформованным заготовкам и контейнерам. Контейнер изготавливают из предварительно отформованной заготовки способом литьевого формования. Заготовка имеет открытую часть, образующую горлышко, промежуточную часть, образующую корпус, и замкнутую часть, образующую основание. Заготовка содержит сополимер ПЭТФ, содержащий компонент, образуемый диолом, включающий повторяющиеся звенья этиленгликоля, и компонент, образуемый диолом, но не этиленгликолем, и компонент, образуемый двухосновной кислотой, включающий повторяющиеся звенья терефталевой кислоты, и компонент, образуемый двухосновной, но не терефталевой кислотой. Общее количество компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой, присутствующего в сополимере поли(этилентерефталата), находится в диапазоне от приблизительно 0,2 мольного процента до величины, меньшей приблизительно 2,2 мольного процента. Изобретение направлено на удовлетворение потребности в более легких по массе контейнерах путем получения заготовки способом литьевого формования с повышенными механическими свойствами, а также на снижение потребления энергии при изготовлении контейнера. 7 н. и 44 з.п. ф-лы, 3 ил., 14 табл.

(2) впрыскивания сополимера ПЭТФ в форму,

(3) охлаждения формы и содержащегося в ней полимера,

(4) извлечения предварительно отформованной заготовки из формы,

(5) повторного нагревания предварительно отформованной заготовки и

(6) формования раздувом предварительно отформованной заготовки с получением контейнера, где продолжительность производственного цикла при изготовлении контейнера уменьшается по сравнению с продолжительностью второго производственного цикла при изготовлении второго контейнера, содержащего поли(этилентерефталатную) смолу, характеризующуюся модифицированием сомономеров количеством, превышающим приблизительно 2,2 мольного процента сочетания компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой.

(a) имеющей открытую часть, образующую горлышко, промежуточную часть, образующую корпус, и замкнутую часть, образующую основание, и

(b) содержащей сополимер ПЭТФ, содержащий компонент, образуемый диолом, включающий повторяющиеся звенья этиленгликоля, и компонент, образуемый диолом, но не этиленгликолем, и компонент, образуемый двухосновной кислотой, включающий повторяющиеся звенья терефталевой кислоты, и компонент, образуемый двухосновной, но не терефталевой кислотой, где общее количество компонента, образуемого диолом, но не этиленгликолем, и компонента, образуемого двухосновной, но не терефталевой кислотой, присутствующего в сополимере ПЭТФ, находится в диапазоне от приблизительно 0,2 мольного процента до величины, меньшей приблизительно 2,2 мольного процента, и основой сополимера ПЭТФ являются 100 мольных процентов компонента, образуемого диолом, и 100 мольных процентов компонента, образуемого двухосновной кислотой.

| JP 9221540 A, 26.08.1997 | |||

| US 5925710 A, 20.07.1999 | |||

| US 5281387 A1, 25.01.1994 | |||

| ФОРМОВАННЫЙ ДУТЬЕМ ПЛАСТИКОВЫЙ СОСУД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2144894C1 |

| WO 0183193 A, 08.11.2001. | |||

Авторы

Даты

2008-03-20—Публикация

2003-10-31—Подача