Область техники, к которой относится изобретение

Настоящее изобретение относится к смоле на основе сложного полиэфира, полученной сополимеризацией оксикарбоновой кислоты, ароматической дикарбоновой кислоты и алифатического диола, имеющего 4 углеродных атома или менее, таким образом, имеющей плотность в определенном интервале. В частности, изобретение относится к смоле на основе сложного полиэфира, полученной сополимеризацией оксикарбоновой кислоты, которая содержит гликолевую кислоту в качестве главного компонента, ароматической дикарбоновой кислоты и алифатического диола, имеющего 4 углеродных атома или менее, таким образом, имеющей плотность в определенном интервале и высокую степень газонепроницаемости.

Изобретение, кроме того, относится к формованному продукту, содержащему ламинат, имеющий, по меньшей мере, два типа полимерных слоев, состоящих из вышеуказанной сополимеризованной смолы на основе сложного полиэфира и кристаллического сложного полиэфира, отличающегося от первой.

Предпосылки создания изобретения

Когда полимерный материал используется для упаковки пищи или подобного, желательно использовать материал, имеющий низкую газопроницаемость, для того, чтобы предотвратить ухудшение содержимого. Среди смол на основе сложного полиэфира полиэтилентерефталат часто используется в качестве материала для упаковки пищи в различных контейнерах для напитков и т.п. благодаря хорошему балансу формуемости, механических свойств и газонепроницаемости. Однако, особенно в упаковке пищи, где требуется стабильность при длительном хранении, нельзя сказать, что даже полиэтилентерефталатная смола по существу имеет достаточную газонепроницаемость, и, таким образом, для смол на основе сложного полиэфира или полиэтилентерефталата, имеющих превосходную газонепроницаемость, был предложен ряд модификаторов газонепроницаемости.

В JP-B № 63-40444 был предложен сополимер изофталевой кислоты, этиленгликоля и 1,3-бис-(2-гидроксиметокси)бензола, который является смолой, имеющей низкую проницаемость к углекислому газу и кислороду, но эта характеристика не соответствует достаточной газонепроницаемости.

Было также проведено исследование по использованию сложного полиэфира, сополимеризованного с оксикарбоновой кислотой, такой как полигликолевая кислота. В патенте США № 4565851 описано улучшение газонепроницаемости путем смешения полигликолевой кислоты с полиэтилентерефталатом. Однако, поскольку полиэтилентерефталат плохо смешивается с полигликолевой кислотой, трудно получить прозрачную полимерную композицию, и, таким образом, имеется проблема в том, что трудно получить упаковочный материал, имеющий хороший внешний вид. Кроме того, JP-A № 10-138371 рассматривает многослойный контейнер, выполненный из термопластичной смолы, такой как полиэтилентерефталат, и полигликолевой кислоты, и JP-A № 10-337772 рассматривает формованный раздувом контейнер, выполненный из полигликолевой кислоты. Однако, когда полиэтилентерефталат и полигликолевая кислота используются для получения многослойного формованного контейнера, их плохая адгезионная способность делает необходимым использовать клей для сцепления границ раздела с точки зрения практической пригодности. Кроме того, имеется проблема в том, что полигликолевая кислота также подвергается гидролизу, и, таким образом, ее трудно использовать в качестве практического упаковочного материала. Когда полимеры используются в многослойных формованных бутылях, полигликолевая кислота плохо смешивается с полиэтилентерефталатом, и, таким образом, имеются проблемы в том, что трудно регенерировать и повторно использовать продукты. Имеется также проблема в том, что полигликолевая кислота также подвергается гидролизу, и, таким образом, ее трудно использовать в качестве упаковочного материала для практического применения.

JP-A № 2003-136657 предлагает ламинатный контейнер, содержащий, по меньшей мере, слой полигликолевой кислоты и слой термопластичной смолы на основе сложного полиэфира. Однако, поскольку полигликолевая кислота плохо смешивается с полиэтилентерефталатом, когда два полимера используются в ламинатных формованных бутылях, прозрачность ухудшается. Кроме того, когда ламинат повторно перерабатывается формованием, прозрачность снижается, и, таким образом, имеется проблема в том, что трудно регенерировать и повторно использовать продукты.

Кроме того, сложные полиэфиры, получаемые сополимеризацией оксикарбоновых кислот и ароматических дикарбоновых кислот, были предложены в JP № 2564469, JP-B № 7-21107, JP-A № 61-179226 и т.п. JP № 2564469 и JP-B № 7-21107 описывают использование компонента полиэтилентерефталата и компонента алифатической оксикарбоновой кислоты, сополимеризованной с полиэтиленизофталатом, когда компоненты подвергают многослойному структурированию или смешению. Но указанный полиэтиленизофталат, содержащий оксикарбоновую кислоту, не содержит оксикарбоновую кислоту в достаточно большом количестве и, таким образом, имеет недостаточную газонепроницаемость. Кроме того, JP-A № 61-179226 предлагает сополимер изофталевой кислоты и оксикарбоновой кислоты. Однако указанный сополимер получается при высокой температуре 260°C или выше, давая сополимер, имеющий низкую плотность, и нельзя сказать, что данный сополимер имеет достаточную газонепроницаемость.

Раскрытие сущности изобретения

Для того чтобы решить проблемы, описанные выше, настоящее изобретение предлагает смолу на основе сложного полиэфира, которую получают сополимеризацией оксикарбоновой кислоты высокой концентрации с ароматической дикарбоновой кислотой, которая, таким образом, имеет плотность в определенном интервале, высокую газонепроницаемость и стойкость к гидролизу, и которая может быть регенерирована и повторно использована без какого-либо затруднения, даже когда используется в качестве упаковочного материала вместе с полиэтилентерефталатом.

Кроме того, задачей настоящего изобретения является создание из смолы на основе сложного полиэфира ламинатного формованного продукта, который имеет превосходную прозрачность и межслойную адгезионность и, таким образом, имеет неухудшенную прозрачность даже при повторном использовании.

Первый вариант изобретения относится к сополимеризованной смоле на основе сложного полиэфира (А), содержащей 45-99% мол. звена оксикарбоновой кислоты, имеющей 5 углеродных атомов или менее, на 100% мол. всех составляющих звеньев смолы на основе сложного полиэфира и содержащей звено оксикарбоновой кислоты, имеющей 5 углеродных атомов или менее, звено ароматической дикарбоновой кислоты и звено алифатического диола, имеющего 4 углеродных атома или менее, в общем количестве 95% мол. или более, где зависимость между содержанием звена оксикарбоновой кислоты, выраженным как М% мол., и плотностью смолы на основе сложного полиэфира, выраженной как ρ (кг/м3), удовлетворяет формуле:

ρ≥1349+М × 0,85.

Кроме того, предпочтительным вариантом смолы на основе сложного полиэфира (А) изобретения является такой, что зависимость между содержанием звена оксикарбоновой кислоты, выраженным как М% мол., и коэффициентом проницаемости углекислого газа, выраженным как РСО2 (мл·мм/м2·день·атм), удовлетворяет формуле:

РСО2 ≤7 - М × 0,023.

В частности, звеном оксикарбоновой кислоты, имеющей 5 углеродных атомов или менее, в сложном полиэфире является, предпочтительно, звено гликолевой кислоты. Кроме того, звеном ароматической дикарбоновой кислоты в сложном полиэфире изобретения является, предпочтительно, звено изофталевой кислоты и/или звено 2,6-нафталиндикарбоновой кислоты, и/или звено терефталевой кислоты, и среди них звено изофталевой кислоты является особенно предпочтительным.

Смолу на основе сложного полиэфира (А) изобретения, предпочтительно, получают этерификацией оксикарбоновой кислоты, имеющей 5 углеродных атомов или менее, ароматической дикарбоновой кислоты и алифатического диола, имеющего 4 углеродных атома или менее, и дополнительной поликонденсацией в расплаве полученного продукта при температуре в интервале 150-250°C.

Кроме того, смолу на основе сложного полиэфира изобретения, предпочтительно, получают переэтерификацией эфира оксикарбоновой кислоты, имеющей 5 углеродных атомов или менее, эфира ароматической дикарбоновой кислоты и алифатического диола, имеющего 4 углеродных атома или менее, и, кроме того, поликонденсацией в расплаве полученного продукта при температуре в интервале 150-250°C.

Второй вариант изобретения представляет собой формованный продукт из смолы на основе сложного полиэфира, образованный из ламината, имеющего, по меньшей мере, два типа слоев, содержащих вышеуказанную сополимеризованную смолу на основе сложного полиэфира (А) и кристаллическую смолу на основе сложного полиэфира (В), отличную от смолы (А).

Кристаллическая смола на основе сложного полиэфира (В) изобретения представляет собой, среди прочего, предпочтительно, полиэтилентерефталат, политриметилентерефталат, полибутилентерефталат, полиэтилен-2,6-нафталат или полиэтиленизофталат.

Кристаллическая смола на основе сложного полиэфира изобретения относится к смоле, чей пик плавления определяется методом ДСК (дифференциальной сканирующей калориметрии).

Формованный продукт изобретения из смолы на основе сложного полиэфира, предпочтительно, имеет ламинатную структуру, имеющую, по меньшей мере, слой, содержащий сополимеризованную смолу на основе сложного полиэфира (А), и слой, содержащий кристаллическую смолу на основе сложного полиэфира (В), где, по меньшей мере, одна сторона слоя, содержащего сополимеризованную смолу на основе сложного полиэфира (А), находится, предпочтительно, в контакте со слоем, содержащим кристаллическую смолу на основе сложного полиэфира (В), и, в частности, формованный продукт, предпочтительно, имеет ламинатную структуру, в которой слой (А) расположен между слоями (В).

Наилучший способ осуществления изобретения

Смола на основе сложного полиэфира (А)

Смола на основе сложного полиэфира (А) настоящего изобретения представляет собой смолу на основе сложного полиэфира, содержащую 45-99% мол. звеньев оксикарбоновой кислоты, имеющей 5 углеродных атомов или менее, по отношению к 100% мол. всех составляющих звеньев смолы на основе сложного полиэфира и содержащую звено оксикарбоновой кислоты, имеющей 5 углеродных атомов или менее, звено ароматической дикарбоновой кислоты и звено алифатического диола, имеющего 4 углеродных атома или менее, в общем количестве 95% мол. или более, где зависимость между содержанием звена оксикарбоновой кислоты, выраженным как М% мол., и плотностью смолы на основе сложного полиэфира, выраженной как ρ (кг/м3), удовлетворяет формуле: ρ≥1349+М × 0,85. Звено ароматической дикарбоновой кислоты и звено алифатического диола, имеющего 4 углеродных атома или менее, обычно содержатся в количестве 0,5-27,5% мол., предпочтительно 1-20%мол., более предпочтительно 1-15% мол., по отношению к 100% мол. всех составляющих звеньев смолы на основе сложного полиэфира (А).

Примеры оксикарбоновой кислоты, имеющей 5 углеродных атомов или менее, как использовано здесь, включают гликолевую кислоту, молочную кислоту, 4-гидрокси-н-масляную кислоту, 2-гидроксиизомасляную кислоту, 5-гидрокси-н-валериановую кислоту, 3-гидроксипропионовую кислоту и т.п. Они могут использоваться отдельно или в комбинации двух или более кислот.

Среди указанных оксикарбоновых кислот гликолевая кислота, 3-гидроксикарбоновые кислоты и т.п. являются предпочтительными, и гликолевая кислота является более предпочтительной с точки зрения получения смолы на основе сложного эфира, имеющей высокую газонепроницаемость. Указанные оксикарбоновые кислоты обычно содержатся в количестве 45-99% мол., предпочтительно 50-98% мол., более предпочтительно 60-97% мол., по отношению к 100% мол. всех составляющих звеньев смолы на основе сложного полиэфира.

Ароматическая дикарбоновая кислота, используемая для изобретения, может быть представлена ароматической дикарбоновой кислотой, имеющей 8-12 углеродных атомов. В частности, могут быть указаны изофталевая кислота, терефталевая кислота, фталевая кислота, 2,6-нафталиндикарбоновая кислота или подобное. Указанные ароматические кислоты могут использоваться отдельно или в комбинации двух или более кислот. Среди указанных ароматических дикарбоновых кислот, по меньшей мере, одна, выбранная из изофталевой кислоты, 2,6-нафталиндикарбоновой кислоты и терефталевой кислоты, является предпочтительной с точки зрения получения сложного полиэфира, имеющего превосходные газонепроницаемость и механические свойства. В частности, предпочтительно использовать изофталевую кислоту.

Алифатический диол, имеющий 4 углеродных атома или менее, используемый для изобретения, может быть представлен этиленгликолем, диэтиленгликолем, 1,2-пропандиолом, 1,3-пропандиолом, 1,4-бутандиолом или подобным. Указанные алифатические диолы могут использоваться отдельно или в комбинации двух или более представителей. Среди них предпочтительным является этиленгликоль.

Формованный продукт из смолы на основе сложного полиэфира, который ламинирован со слоем, содержащим кристаллическую смолу на основе сложного полиэфира (В), использует этиленгликоль в качестве алифатического диола, имеющего 4 углеродных атома или менее. Ароматическая дикарбоновая кислота и этиленгликоль обычно содержатся в количестве 0,5-27,5% мол., предпочтительно 1-20% мол., более предпочтительно 1-15% мол., по отношению к 100% мол. всех составляющих звеньев смолы на основе сложного полиэфира (А).

Смола на основе сложного полиэфира (А) изобретения содержит вышеуказанное звено оксикарбоновой кислоты, звено ароматической дикарбоновой кислоты и звено алифатического диола, имеющего 4 углеродных атома или менее, обычно в общем количестве 95% мол. или более, предпочтительно 97% мол. или более, более предпочтительно 99% мол. или более. При сополимеризации оксикарбоновой кислоты, ароматической дикарбоновой кислоты и алифатического диола, имеющего 4 углеродных атома или менее, в количестве в вышеуказанном интервале может быть создана смола на основе сложного полиэфира, имеющая высокую степень газонепроницаемости, практическую стойкость к гидролизу, высокую смешиваемость и адгезионность с другими смолами на основе сложного полиэфира, особенно с полиэтилентерефталатом, которая требуется. Кроме того, смола на основе сложного полиэфира является также желательной с точки зрения того, что, когда ламинат повторно используется при формовании, снижение прозрачности является меньше и способность использоваться повторно является превосходной.

Смола на основе сложного полиэфира изобретения может также содержать мономеры, приведенные ниже, помимо оксикарбоновой кислоты, ароматической дикарбоновой кислоты и алифатического диола, имеющего 4 углеродных атома или менее, до тех пор, пока композиция не выходит за интервал. Примеры дикарбоновой кислоты, которая может содержаться, включают, в частности, алифатические дикарбоновые кислоты, такие как щавелевая кислота, малоновая кислота, янтарная кислота, фумаровая кислота, малеиновая кислота, глутаровая кислота, адипиновая кислота, себациновая кислота, азелаиновая кислота и декандикарбоновая кислота; и алициклические дикарбоновые кислоты, такие как циклогександикарбоновая кислота. Примеры диола, который может содержаться, включают, в частности, алифатические диолы, такие как 1,6-гександиол, неопентилгликоль, додекаметиленгликоль, триэтиленгликоль и тетраэтиленгликоль, алициклические диолы, такие как циклогександиметанол и изосорбид; диолы, содержащие ароматическую группу, такие как 1,3-бис-(2-гидроксиэтокси)бензол, 1,2-бис-(2-гидроксиэтокси)бензол, 1,4-бис-(2-гидроксиэтокси)-бензол, бис-[4-(2-гидроксиэтокси)фенил]сульфон, 2,2-бис-(4-β-гидроксиэтоксифенил)пропан, бисфенолы, гидрохинон и резорцин.

Смола на основе сложного полиэфира (А), используемая в изобретении, может содержать, если необходимо, 0,001-2% мол., более предпочтительно 0,01-0,4% мол., звена мономера, имеющего функциональность 3 или более, который способен к образованию сложного эфира. Примеры звена мономера, имеющего функциональность 3 или более, включают многофункциональные карбоновые кислоты, имеющие 3 или более карбоксильных групп, и многофункциональные оксикислоты, имеющие 3 или более карбоксильных групп и гидроксильных групп. Среди них смолы на основе сложного полиэфира, содержащие звенья, производные многофункциональных спиртов, имеющих 3 или более гидроксильных групп, являются особенно предпочтительными. В частности, примерами являются звенья, производные глицерина, диглицерина, (трис-гидроксиметил)-метана, 1,1,1-(трис-гидроксиметил)этана, 1,1,1-(трис-гидроксиметил)пропана, пентаэритрита, дипентаэритрита, сахаридов, таких как сорбит, глюкоза, лактоза, галактоза, фруктоза и сахароза, и азотсодержащих многовалентных спиртов, таких как 1,3,5-трис-гидроксиэтоксиизоцианурат. Среди них предпочтительными являются выбранные из глицерина, 1,1,1-(трис-гидроксиметил)этана, 1,1,1-(трис-гидрксиметил)пропана, пентаэритрита и дипентаэритрита.

Смола на основе сложного полиэфира изобретения характеризуется тем, что зависимость между содержанием звена оксикарбоновой кислоты, выраженным как М% мол., и плотностью смолы на основе сложного полиэфира, выраженной как ρ (кг/м3), удовлетворяет формуле:

ρ≥1349+М×0,85.

Сложный полиэфир, отвечающий такой зависимости, имеет превосходный баланс между газонепроницаемостью и механическими свойствами и, таким образом, является особенно подходящим при использовании в качестве упаковочного материала, такого как бутыли и пленки. Здесь ρ представляет собой значение, измеренное после сушки гранул, полученных резким охлаждением расплавленной смолы на основе сложного полиэфира в ледяной воде, при пониженном давлении при комнатной температуре в течение 24 ч, с использованием колонки градиента плотности с помощью раствора тетрахлоруглерод-гептан при 23°C; когда М представляет собой значение, определенное измерением 400 МГц протонного ЯМР-спектра в растворе дейтерированного хлороформа.

Например, в случае сложного полиэфира, содержащего звенья гликолевой кислоты ((GA)(ГК)), изофталевой кислоты ((IA)(ИК)) и этиленгликоля ((EG)(ЭГ)), наблюдаемые сигналы приближенно классифицируются на (1) сигналы, относящиеся к метилену, смежному с кислородом простого эфира звена диэтиленгликоля ((DEG) (ДЭГ)), который является побочным продуктом, (2) накладывающиеся сигналы, относящиеся к метилену ГК-звена, метилену ЭГ-звена и метилену, который не является смежным с кислородом простого эфира ДЭГ-звена, и (3) сигнал, относящийся к протонам кольца ИК-звена. При использовании соотношений указанных трех сигналов определяют пропорцию звена каждого мономера.

Во-первых, принимая в расчет число функциональностей на концах, число звеньев карбоновой кислоты, производных ИК, может быть принято равным общему числу гидроксильных звеньев, производных ЭГ и ДЭГ. Здесь можно сказать, что число ЭГ-звеньев является разностью между числом ИК-звеньев, определенных от сигнала (3), и числом ДЭГ-звеньев, определенных от сигнала (1). Далее, поскольку интегрированная интенсивность сигнала (2) происходит от ГК-звеньев, ЭГ-звеньев и ДЭГ-звеньев, число ГК-звеньев может быть определено вычитанием интегрированной интенсивности, относящейся к ЭГ-звеньям и ДЭГ-звеньям, из интегрированной интенсивности сигнала (2). Поэтому может быть определена соответствующая пропорция звеньев ГК, ИК, ЭГ и ДЭГ.

Смола на основе сложного полиэфира (А) изобретения является, предпочтительно, такой, что зависимость между содержанием звена оксикарбоновой кислоты, выраженным как М% мол., и коэффициентом проницаемости углекислого газа, выраженным как РСО2 (мл·мм/м2·день·атм), удовлетворяет формуле:

РСО2 ≤7 - М × 0,023. Здесь коэффициент проницаемости углекислого газа представляет собой значение, определенное при 25°C с использованием прибора GPM-250 фирмы GL Science, Inc. после формования смолы на основе сложного полиэфира в прессованную пленку.

Смола на основе сложного полиэфира (А) изобретения, предпочтительно, имеет низкую кристалличность и температуру холодной кристаллизации 100°C или выше или является некристаллической и по существу аморфной, принимая во внимание получение формованных изделий с превосходной прозрачностью.

Кристалличность, как использовано здесь, может быть определена на базе размера наблюдаемого пика плавления, когда смола на основе сложного полиэфира, которая может храниться сухой при комнатной температуре в течение одного дня или дольше, предпочтительно 14 дней или дольше, подвергается исследованию методом ДСК, поэтому смола на основе сложного полиэфира охлаждается до температуры ниже температуры стеклования со скоростью -50°C/мин или более, предпочтительно -100°C/мин или более, выдерживается при температуре в течение 5-15 мин и затем нагревается снова до температуры, способной к переработке в расплаве, предпочтительно до температуры 230°C или выше, со скоростью 10°C/мин. Смола на основе сложного полиэфира изобретения, предпочтительно, имеет пик плавления 70 Дж/г или менее по размеру, более предпочтительно 50 Дж/г или менее по размеру. Термин "температура холодной кристаллизации" относится к температуре экзотермического пика, наблюдаемого в температурном интервале между температурой стеклования и температурой плавления, когда измерение методом ДСК выполняется в вышеуказанных условиях, и указанная пиковая температура составляет предпочтительно 100°C или выше, более предпочтительно 110°C или выше.

Кроме того, термин "по существу аморфный" относится к такому состоянию, что, когда измерение методом ДСК выполняется в вышеуказанных условиях, никакие пики 0,5 Дж/г или более не могут наблюдаться иные, чем изменение теплоемкости при стекловании.

Смола на основе сложного полиэфира (А) изобретения имеет приведенную вязкость (ХВ: единица [дл/г]) обычно 0,3-2,5, предпочтительно 0,4-2,0, более предпочтительно 0,5-1,5.

Температура стеклования смолы на основе сложного полиэфира составляет обычно 20-90°C, предпочтительно 25-80°C, более предпочтительно 30-70°C.

Способ получения смолы на основе сложного полиэфира (А)

Смола на основе сложного полиэфира изобретения может быть получена любым из способов, включая способ этерификации вышеуказанных оксикарбоновой кислоты, ароматической дикарбоновой кислоты и алифатического диола, имеющего 4 углеродных атома или менее, и затем поликонденсации в расплаве полученного продукта при температуре в интервале 150-250°C; способ переэтерификации эфира оксикарбоновой кислоты, эфира дикарбоновой кислоты и алифатического диола, имеющего 4 углеродных атома или менее, и затем поликонденсации в расплаве полученного продукта при температуре в интервале 150-250°C. Как таковая поликонденсация в расплаве проводится при температуре в интервале 150-250°C, предпочтительно при низкой температуре 190-230°C или ниже, отгоняется только небольшое количество олигомеров, и поэтому полимеризация может быть выполнена эффективно, давая смолу на основе сложного полиэфира, имеющую достаточно высокую молекулярную массу. В результате смола на основе сложного полиэфира имеет высокую плотность, удовлетворяющую формуле 1, и смола имеет превосходную газонепроницаемость, механическую прочность и цвет, который является желательным.

Согласно настоящему изобретению в качестве способа этерификации оксикарбоновой кислоты, ароматической дикарбоновой кислоты и алифатического диола, имеющего 4 углеродных атома или менее, может быть указан способ, в котором определенную оксикарбоновую кислоту, ароматическую дикарбоновую кислоту и алифатический диол, имеющий 4 углеродных атома или менее, одновременно или последовательно подвергают прямой этерификации, предпочтительно, при температуре 130-220°C и при повышенном или обычно давлении. Кроме того, оксикарбоновой кислотой, как использовано здесь, может быть любое из мономерных оксикарбоновых кислот, циклических мономеров оксикарбоновой кислоты, циклических олигомеров или цепных олигомеров. Отдельные примеры олигомера включают гликолиды, лактиды и различные лактоны.

Когда проводится вышеуказанная реакция, предпочтительно брать диольное исходное соединение в соотношении 1,01-3,5 моль, предпочтительно 1,1-3,0 моль, и исходное соединение оксикарбоновой кислоты в соотношении 1,35-18 моль, предпочтительно 2-18 моль, более предпочтительно 3-18 моль, по отношению к 1 моль всего исходного соединения дикарбоновой кислоты. Вышеуказанная реакция этерификации может быть проведена при полном отсутствии катализатора или в присутствии катализатора, который включает кислоту, такую как концентрированная серная кислота или паратолуолсульфокислота; и комплекс металла или подобное. Однако предпочтительно проводить реакцию без катализатора.

Согласно настоящему изобретению в качестве способа переэтерификации эфира оксикарбоновой кислоты, эфира ароматической дикарбоновой кислоты и алифатического диола, имеющего 4 углеродных атома или менее, может быть указан способ, в котором определенные количества эфира оксикарбоновой кислоты, эфира ароматической дикарбоновой кислоты и алифатического диола, имеющего 4 углеродных атома или менее, переэтерифицируются при температуре 130-220°C и при обычном давлении без отгонки низших моноспиртов.

Вышеуказанную реакцию, предпочтительно, проводят с диольным исходным соединением в соотношении 1,01-4 моль, предпочтительно 1,2-3,2 моль, исходным соединением эфира оксикарбоновой кислоты в соотношении 1,35-18 моль, предпочтительно 2-18 моль, более предпочтительно 3-18 моль, по отношению к 1 моль всего исходного соединения дикарбоновой кислоты. Вышеуказанную реакцию переэтерификации обычно проводят в присутствии различных комплексов металлов, таких как ацетат марганца или ацетат цинка.

Затем низкомолекулярный полимер, полученный вышеуказанными способами, может быть подвергнут поликонденсации в расплаве в присутствии катализатора полимеризации и стабилизатора при температуре в интервале 150-250°C, предпочтительно в интервале 190-230°C, и в условиях пониженного давления 10 торр или ниже, предпочтительно 2 торр или ниже, при перемешивании в течение 1-24 ч, предпочтительно 2-12 ч, с компонентом, содержащим диолы, такие как этиленгликоль, в качестве отгоняемого компонента, для того, чтобы получить определенную смолу на основе сложного полиэфира.

Кроме того, катализатор полимеризации, который может быть использован здесь, включает органические комплексы, оксиды или элементные формы металлов, например щелочных металлов, таких как натрий, щелочноземельных металлов, таких как магний, или алюминий, цинк, олово, титан, медь, никель, кобальт, цирконий, германий, железо, сурьма и ванадий. В частности, предпочтительными являются органические комплексы или оксиды переходных металлов, таких как цинк, олово, титан, кобальт, германий или сурьма, и особенно предпочтительным является диоксид германия.

Кроме того, указанные реакции могут проводиться в присутствии различных стабилизаторов и антиокрашивающих агентов. Примеры стабилизатора или антиокрашивающего агента включают фосфорные соединения, затрудненные фенольные соединения и т.п. Среди них агенты, содержащие фосфорные соединения, являются особенно предпочтительными. Фосфорное соединение может быть представлено неорганическими фосфорными соединениями, такими как фосфорная кислота, фосфористая кислота или полифосфорная кислота; соединениями эфиров фосфорной кислоты, такими как триметилфосфат или дифенилфосфат; соединениями эфиров фосфористой кислоты, такими как трифенилфосфит или трис-(2,4-ди-третбутилфенил)фосфит; или подобным.

Использование смолы на основе сложного полиэфира (А)

Смола на основе сложного полиэфира (А) изобретения может быть использована в нерастянутом состоянии в качестве материала для формованных продуктов, которым приданы различные формы традиционными технологиями формования, таких как пленки, листы, формованные раздувом контейнеры и т.п. Кроме того, формованные продукты, имеющие даже более превосходную газонепроницаемость, могут быть получены формованием смолы на основе сложного полиэфира в растянутом состоянии в пленки, листы или формованные раздувом контейнеры.

Смола на основе сложного полиэфира изобретения может быть смешана, при необходимости, с соответствующим количеством стабилизатора термостойкости, стабилизатора погодостойкости, УФ-поглотителя, зародышеобразователя, неорганического наполнителя, замасливателя, добавки, препятствующей слипанию, антистатика, добавки против потускнения, пигмента, поглотителя кислорода, агента, ингибирующего гидролиз, регулятора молекулярной массы, поглотителя хлористоводородной кислоты и т.п., которые вводятся в традиционные сложные полиэфиры.

Когда среди них содержатся стабилизатор термостойкости, антиокрашивающий агент, агент, ингибирующий гидролиз, или поглотитель хлористоводородной кислоты, смола на основе сложного полиэфира имеет улучшенную термостойкость и стойкость к гидролизу, что является предпочтительным.

Среди стабилизаторов термостойкости особенно предпочтительными являются соединения фосфора. Примеры соединений фосфора включают неорганические соединения фосфора, такие как фосфорная кислота, фосфористая кислота и полифосфорная кислота; соединения эфиров фосфорной кислоты, такие как триметилфосфат и дифенилфосфат; соединения эфиров фосфористой кислоты, такие как трифенилфосфит и трис-(2,4-ди-третбутилфенил)фосфит и т.п. Агент, ингибирующий гидролиз, может быть представлен карбодиимидным соединением или оксазолиновым соединением. Среди них особенно типичными могут быть поликарбодиимид (например, продукт Carbodilite (зарегистрированная торговая марка), Nisshinbo Industries, Inc.), бисоксазолин, 1,3-бис-(4,5-дигидро-2-оксазолил)бензол и 1,4-бис-(4,5-дигидро-2-оксазолил)бензол. Поглотитель хлористоводородной кислоты может быть представлен металлическими солями жирных кислот, такими как стеарат кальция или стеарат цинка, гидроталькитом или эпоксидными смолами (например, продукт Celloxide 2021 фирмы Daicel Chemical Industries, Ltd.).

Смола на основе сложного полиэфира (А) изобретения может быть смешана с другими смолами, используемыми в качестве модификатора газонепроницаемости для других смол. Типы других смол, которые добавляются к смоле на основе сложного полиэфира изобретения, могут включать полиолефиновые смолы, такие как полиэтилен, полипропилен и циклические полиолефины, и такие смолы, как смолы на основе сложного полиэфира и полиамидные смолы. Среди них предпочтительными являются смолы на основе сложного полиэфира с точки зрения гомогенного смешения. Примеры смолы на основе сложного полиэфира, которая добавляется к смоле на основе сложного полиэфира изобретения, могут включать, в частности, ароматические сложные полиэфиры, такие как полиэтилентерефталат, политриметилентерефталат, полибутилентерефталат, полигексаметилентерефталат, полиэтилен-2,6-нафталат, политриметилен-2,6-нафталат, полибутилен-2,6-нафталат, полигексаметилен-2,6-нафталат, полиэтиленизофталат, политриметиленизофталат, полибутиленизофталат, полигексаметиленизофталат и поли-1,4-циклогександиметанолтерефталат; и алифатические сложные полиэфиры, такие как полилактоновая кислота, поликапролактон, полибутиленсукцинат, полиэтиленадипат и полибутиленадипат. Среди них предпочтительными являются полиэтилентерефталат, политриметилентерефталат, полибутилентерефталат и полиэтилен-2,6-нафталат, более предпочтительным является полиэтилентерефталат.

К смоле на основе сложного полиэфира (A) изобретения, предпочтительно, добавляются другие смолы на основе сложного полиэфира, как описано выше, при смешении в расплаве. Альтернативно, после смешения в расплаве может быть дополнительно проведена твердофазная полимеризация. Температурой, при которой проводят смешение в расплаве, может быть любая температура, пока она является не ниже температур течения смолы на основе сложного полиэфира изобретения и другой смолы на основе сложного полиэфира, но температура, предпочтительно, находится в интервале 180-300°C, предпочтительно в интервале 220-290°C. Время, необходимое для проведения смешения в расплаве, предпочтительно, находится в интервале от 30 с до 4 ч, более предпочтительно в интервале от 1 мин до 2 ч.

Устройство для проведения смешения в расплаве может быть представлено одношнековым экструдером, двухшнековым экструдером, вальцами, пластикатором, различными машинами экструзионного формования или машинами литьевого формования или реактором, оборудованным перемешивающим устройством или устройством понижения давления и т.п. Указанное смешение в расплаве, предпочтительно, проводят в атмосфере инертного газа и/или при пониженном давлении.

Кроме того, композиция на основе сложного полиэфира, полученная смешением в расплаве, может быть дополнительно подвергнута твердофазной полимеризации при содержании при температуре не выше температуры плавления при пониженном давлении или в потоке инертного газа в течение от 20 мин до 100 ч. Твердофазная полимеризация может проводиться при использовании известного способа, и, например, твердофазная полимеризация может быть проведена при содержании гранул композиции на основе сложного полиэфира в атмосфере инертного газа при температуре в интервале от 80°C до температуры на 30°C ниже температуры пика плавления в течение 1-300 мин с обеспечением предварительной кристаллизации и затем содержании гранул снова при температуре в интервале от 130°C до температуры на 10°C ниже температуры пика плавления в течение 1-100 ч. Смола, полученная твердофазной полимеризацией, приобретает увеличенную молекулярную массу и, таким образом, приобретает повышенную механическую прочность и сниженное содержание низкомолекулярных компонентов, что является желательным.

Полученная таким образом полимерная композиция может быть использована в нерастянутом состоянии в качестве материала для формованных продуктов, которым приданы различные формы традиционными технологиями формования, таких как пленки, листы, формованные раздувом контейнеры и т.п. Кроме того, формованные продукты, имеющие даже более превосходную газонепроницаемость, могут быть получены формованием полимерной композиции в растянутом состоянии в пленки, листы или формованные раздувом контейнеры.

Смола на основе сложного полиэфира (А) изобретения может использоваться отдельно или также может быть получена и использована в ламинированной форме с другими смолами. В отношении формованных продуктов ламинат может быть применен к листам, пластинообразным продуктам и трубообразным продуктам, а также к формованным продуктам, имеющим различные формы, таким как полые продукты или контейнеры. Ламинатные формованные продукты могут быть получены известными традиционными способами.

Примеры другой смолы, используемой для ламинирования со смолой на основе сложного полиэфира (А) изобретения, включают полиолефиновые смолы, такие как полиэтилен, полипропилен и циклические полиолефины, и такие смолы, как смолы на основе сложного полиэфира и полиамидные смолы. Среди них предпочтительными являются смолы на основе сложного полиэфира, потому что они имеют хорошую стабильность на границе раздела и не нуждаются в использовании специальных клеев. Кроме того, указанными ламинируемыми смолами на основе сложного полиэфира являются, предпочтительно, кристаллические сложные полиэфиры. Кристаллические сложные полиэфиры будут описаны далее.

Кристаллическая смола на основе сложного полиэфира (В)

Кристаллическая смола на основе сложного полиэфира (В) изобретения может быть представлена, в частности, ароматическими кристаллическими сложными полиэфирами, такими как полиэтилентерефталат, политриметилентерефталат, полибутилентерефталат, полигексаметилентерефталат, полиэтилен-2,6-нафталат, политриметилен-2,6-нафталат, полибутилен-2,6-нафталат, полигексаметилен-2,6-нафталат, полиэтиленизофталат, политриметиленизофталат, полибутиленизофталат, полигексаметиленизофталат и поли-1,4-циклогександиметанолтерефталат; алифатическими кристаллическими сложными полиэфирами, такими как полилактоновая кислота, поликапролактон, полиэтиленсукцинат, полибутиленсукцинат, полиэтиленадипат и полибутиленадипат; и полуароматическими кристаллическими сложными полиэфирами, такими как полиэтилентерефталатадипат, полиэтилентерефталатсукцинат и полибутилентерефталатадипат.

Среди них особенно предпочтительными являются кристаллические смолы на основе сложного полиэфира, такие как полиэтилентерефталат, политриметилентерефталат, полибутилентерефталат, полиэтилен-2,6-нафталат и полиэтиленизофталат. Особенно предпочтительным является полиэтилентерефталат.

Смола на основе сложного полиэфира может содержать звено мономера, иное, чем звенья дикарбоновой кислоты и диола, главные компоненты, в количестве 20% мол. или менее по отношению к 100% мол. всех мономерных звеньев.

Дикарбоновые кислоты, которые могут содержаться, включают ароматические дикарбоновые кислоты, такие как фталевая кислота, изофталевая кислота, 2,6-нафталиндикарбоновая кислота, 2,7-нафталиндикарбоновая кислота, 1,4-нафталиндикарбоновая кислота, 4,4'-сульфон-бис-бензойная кислота, 4,4'-бифенилдикарбоновая кислота, 4,4'-сульфидо-бис-бензойная кислота, 4,4'-оксибензойная кислота и дифеноксиэтандикарбоновая кислота; алифатические дикарбоновые кислоты, такие как малоновая кислота, янтарная кислота, глутаровая кислота, фумаровая кислота, малеиновая кислота, адипиновая кислота, себациновая кислота, азелаиновая кислота и декандикарбоновая кислота; алициклические дикарбоновые кислоты, такие как циклогександикарбоновая кислота.

Диолы, которые могут содержаться, включают алифатические диолы, такие как диэтиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, неопентилгликоль, додекаметиленгликоль, триэтиленгликоль и тетраэтиленгликоль; алициклические диолы, такие как циклогександиметанол; диолы, содержащие ароматические группы, такие как 1,3-бис-(2-гидроксиэтокси)бензол, 1,2-бис-(2-гидроксиэтокси)бензол, 1,4-бис-(2-гидроксиэтокси)бензол, бис-[4-(2-гидроксиэтокси)фенил]-сульфон, 2,2-бис-(4-β-гидроксиэтоксифенил)пропан, бисфенолы, гидрохинон и резорцин.

Гидроксикарбоновые кислоты, которые могут содержаться, включают гликолевую кислоту, дигликолевую кислоту, молочную кислоту, 3-гидроксимасляную кислоту, парагидроксибензойную кислоту, метагидроксибензойную кислоту, парагидроксиметилбензойную кислоту, метагидроксиметилбензойную кислоту, пара-(2-гидроксиэтил)бензойную кислоту и мета-(2-гидроксиэтил)бензойную кислоту.

Кристалличность определяется на основе того, наблюдается или нет пик плавления методом ДСК (дифференциальной сканирующей калориметрии). Здесь в методе ДСК пик плавления может быть получен измерением в процессе плавления полимерной композиции сначала при температуре, способной к переработке формованием в расплаве, затем при затвердевании при охлаждении до комнатной температуры со скоростью охлаждения -300°C/мин и затем при нагревании снова до температуры плавления при скорости повышения температуры 10°C/мин, все в потоке азота или гелия при обычном давлении. Температура пика плавления находится, предпочтительно, в интервале 50-300°C. Кроме того, теплоту плавления определяют по площади измеренного пика, и теплота плавления ΔHfb составляет предпочтительно 1 Дж/г или более, более предпочтительно 10 Дж/г или более.

Формованные продукты, содержащие смолы на основе сложного полиэфира (А) и (В)

В том случае, когда упаковочный материал на основе сложного полиэфира изобретения формуется в ламинатной структуре, нет ограничения по формованию слоев и нет ограничения, в частности, по числу слоев. Однако упаковочный материал для практических целей может иметь структуру из до 5 слоев, предпочтительно до 3-х слоев.

Предпочтительно, по меньшей мере, одна сторона слоя сополимеризованного сложного полиэфира (А) находится в контакте с слоем смолы на основе сложного полиэфира (В), принимая во внимание адгезионность.

Кроме того, в общем случае слой смолы на основе сложного полиэфира (В), предпочтительно, образует самый внутренний слой упаковочного материала и в случае трехслойной структуры, предпочтительно, слой сложного полиэфира, сополимеризованного из оксикарбоновой кислоты, (А) образует средний слой. В частности, когда слой сложного полиэфира, сополимеризованного из оксикарбоновой кислоты, (А) более вероятно подвергается гидролизу, чем кристаллическая смола на основе сложного полиэфира (В), слой (А), предпочтительно, образует средний слой, который не входит в прямой контакт с влагой.

Упаковочный материал изобретения может быть представлен контейнерами, которые получают способами формования, включая вытяжку, такими как бутыли и чашки. Также могут быть указаны контейнеры, которые получают формованием нерастянутых листов глубокой вытяжкой, и контейнеры, которые получают обработкой труб формованием дна и вытяжкой. Кроме того, включенными также являются листы или поддонообразные контейнеры, полученные вакуумформованием или пневмоформованием листов. Относительно способов получения указанных упаковочных материалов могут быть указаны традиционно известные способы формования экструзией с раздувом и способ формования раздувом с двухосным растяжением. Однако, с точки зрения механических свойств и термических свойств бутылей или производительности, способ формования раздувом с двухосным растяжением является предпочтительным. В случае способа формования раздувом с двухосным растяжением растягиваемый геометрически формованный продукт, т.е. предварительно формованный продукт для контейнера, нагревают до температуры вытяжки и затем вытягивают в форме для раздува с помощью тянущих штоков, которые движутся в осевом направлении, и раздувают сжатым газом или предварительно формованный продукт трубы, который движется в осевом направлении, нагревают до температуры вытяжки, подвергают операции формования дна после вытяжки с помощью разницы между скоростью транспортирования и скоростью отбора и затем вытягивают в периферийном направлении при раздуве сжатым газом, так что может быть воспроизведена форма бутыли.

Предварительно формованный продукт для контейнера, имеющий ламинатную структуру, может быть получен ступенчатым формованием постепенно от внутренних слоев с использованием традиционной машины инжекционного формования или литьевой машины, например, имеющей множество устройств формования с впрыском расплава или впрыском слоев расплавленного сложного полиэфира, сополимеризованного из оксикарбоновой кислоты, (А) и слоев смолы на основе сложного полиэфира (В) непрерывно и поочередно со сдвигом по времени или почти одновременно с использованием литьевой машины, имеющей множество литьевых цилиндров, в одной форме и при работе с одним смыканием для того, чтобы воссоздать слои смолы на основе сложного полиэфира (В), которую впрыскивают первой с образованием внутреннего и наружного поверхностного слоев, и чтобы воссоздать слои смолы на основе сложного полиэфира (А), которую впрыскивают позднее с образованием средних слоев; или альтернативно, когда один конец ламинатной трубы, полученной машиной экструдирования ламината, подвергают операции формования дна; и т.п. В случае литья под давлением температура литьевого цилиндра составляет 190-300°C, предпочтительно 200-230°C, для сложного полиэфира, сополимеризованного из оксикарбоновой кислоты, (А). Что касается смолы на основе сложного полиэфира (В), температура может варьироваться в зависимости от состава смолы, но составляет, предпочтительно, 260-300°C в случае полиэтилентерефталата.

Далее нагревание предварительно формованного продукта для контейнера или предварительно формованного продукта ламинатной трубы может обычно проводиться в обычной нагревательной печи, имеющей теплогенерирующий элемент, такой как обычный блочный нагреватель или инфракрасный нагреватель. В случае предварительно формованного продукта для ламинатного контейнера температура вытяжки почти равна температуре вытяжки предварительно формованного продукта для контейнера, состоящего только из смолы на основе сложного полиэфира (В). Например, когда в качестве смолы на основе сложного полиэфира (В) используется полиэтилентерефталат, температура вытяжки для формования раздувом с двухосным растяжением составляет 90-140°C, предпочтительно 100-120°C.

Примеры

Далее изобретение будет описано подробно с ссылкой на примеры.

(1) Плотность: плотность смолы на основе сложного полиэфира определяют методом колонки с градиентом плотности (23°C).

(2) Приведенная вязкость: приведенную вязкость (ХВ)(IV) смолы на основе сложного полиэфира определяют в смешанном растворе фенола и тетрахлорэтана (массовое соотношение = 1/1) при 25°C.

(3) Состав: состав смолы на основе сложного полиэфира определяют путем измерения 400 МГц протонного ядерно-магнитно-резонансного спектра раствора дейтерированного хлороформа смолы. Например, в примере 1 проведено присвоение отдельных сигналов, и состав был рассчитан по соотношениям интегрированных интенсивностей.

δ 3,5-4,0 м.д. (1,02 Н, метилен, смежный с кислородом простого эфира звена диэтиленгликоля), δ 4,1-5,1 м.д. (13,88 Н, метилен звена гликолевой кислоты, метилен звена этиленгликоля и метилен, который не является смежным с кислородом простого эфира звена диэтиленгликоля), δ 7,4-8,8 м.д. (4,0 Н, кольцевая часть звена изофталевой кислоты).

ДЭГ = 1,02/4 = 0,255 звено

ИК = 4,0/4 = 1,0 звено

ЭГ = ИК-ДЭГ = 1,0-0,255 = 0,745 звено

ГК =(13,88-4 ЭГ-4 ДЭГ)/2 = (13,88-2,98-1,02)/2 = 4,94 звено

Поэтому состав является таким, что ГК/ИК/ЭГ/ДЭГ=4,94/1,0/0,745/0,255 (звено) = 71,2/14,4/10,7/3,7 (% мол.).

(4) Температура стеклования: температуру стеклования смолы на основе сложного полиэфира определяют с использованием дифференциального сканирующего калориметра типа SSC5200H (Seiko Instruments Inc.). Образец 10 мг заранее тщательно высушенной смолы взвешивают в чашке для образцов и подвергают нагреванию от комнатной температуры до 200°C (скорость повышения температуры: 100°C/мин), выдерживают при 200°C в течение 5 мин, затем охлаждают до -50°C (скорость снижения температуры: 100°C/мин), выдерживают при -50°С в течение 10 мин и затем нагревают до 200°C (скорость повышения температуры: 10°C/мин), где измерения проводят в атмосфере азота. Температуру стеклования, теплоту плавления в точке плавления и температуру холодной кристаллизации определяют с использованием программы компьютерного анализа, включенной в систему.

(5) Газонепроницаемость: для определения газонепроницаемости прессованной пленки смолы на основе сложного полиэфира измеряют коэффициент проницаемости углекислого газа с использованием прибора GPM-250 фирмы GL Sciences, Inc., и коэффициент проницаемости кислорода измеряют с использованием прибора Oxtran фирмы Mocon, Inc., при температуре 25°C в обоих случаях.

(6) Прозрачность: прозрачность смолы на основе сложного полиэфира определяют по значению для прессованной пленки с использованием прибора для определения мутности (фирма Nippon Denko Co., Ltd.).

(7) Стойкость к гидролизу: стойкость к гидролизу смолы на основе сложного полиэфира оценивают в следующей степени после хранения пленки при 23°C и при относительной влажности 50% в течение 2 месяцев и наблюдения изменения состояния пленки:

ξ: Нет изменения

×: Прочность пленки заметно снижена

Пример 1

100 масс.ч. гликолевой кислоты, 29,7 масс.ч. изофталевой кислоты, 38,9 масс.ч. этиленгликоля и 0,08 масс.ч. триметилолэтана вводят в реакционную емкость, реакцию этерификации проводят в атмосфере азота при обычном давлении и при 130-200°C при перемешивании и с отгонкой любой генерируемой воды в течение 24 ч до тех пор, пока реакционная смесь не станет прозрачной.

Полученный сложнополиэфирный олигомер вводят в реактор, выполненный из стекла и оборудованный перемешивающим устройством и дистилляционной насадкой. Дистилляционная насадка имеет конструкцию, которая соединена с вакуумным оборудованием, содержащим вакуумный насос и регулятор вакуума, и способна отгонять испаряемое вещество. В реактор вводят 0,5 масс.ч. германийсодержащего катализатора (содержащего 6,7% мас. диоксида германия). Реакцию проводят сначала в потоке азота при температуре 200°C в течение примерно 30 мин с перемешиванием, затем давление системы снижают до примерно 0,8 торр в течение примерно одного часа при поддержании системы при 200°C и затем реакцию проводят в условиях примерно 0,8-0,5 торр в течение около 10 ч при повышении температуры до 225°C с перемешиванием с отгонкой из системы любого образовавшегося этиленгликоля. В ходе указанной реакции поликонденсации вязкость продукта увеличивается во времени.

Плотность смолы на основе сложного полиэфира, полученной указанной реакцией, составляет 1426 кг/м3. Приведенная вязкость ХВ составляет 0,635 дл/г. Содержание звеньев соответствующих компонентов гликолевой кислоты, изофталевой кислоты, этиленгликоля и диэтиленгликоля в указанном продукте поликонденсации составляет 71,0% мол., 14,5% мол., 10,1% мол. и 4,4% мол., соответственно. Смола на основе сложного полиэфира является аморфной, и температура стеклования составляет 41,0°C.

Прессованную пленку, имеющую толщину около 70 мкм, получают следующим образом: сушат указанную смолу на основе сложного полиэфира при пониженном давлении при примерно 40°C в течение примерно 20 ч, затем вводят определенное количество высушенной смолы на основе сложного полиэфира между двумя листами латунных пластин, алюминиевых пластин и высвобождающих пленок, расплавляют при 200°C, прессуют при 10 МПа в течение 1 мин и затем охлаждают запрессовку снова при 10 МПа в прессе, установленном при температуре 20°C. Полученную пленку используют для определения газонепроницаемости, и в результате коэффициент проницаемости углекислого газа составляет 0,85 см3·мм/м2·день·атм, тогда как коэффициент проницаемости кислорода составляет 0,34 см3·мм/м2·24 ч·атм. Кроме того, полученная пленка является прозрачной, и значение мутности составляет 0,5%. Указанную пленку выдерживают в определенных условиях и оценивают на стойкость к гидролизу, но пленка не показывает никакого особого изменения и показывает хорошую стойкость к гидролизу. Указанные результаты представлены в таблице 1.

Пример 2

Реакцию этерификации проводят (7 ч) таким же образом, как в примере 1, в соответствии с определенной методикой с введением 100 масс.ч. гликолевой кислоты, 24,3 масс.ч. изофталевой кислоты, 25 масс.ч. этиленгликоля и 0,11 масс.ч. триметилолэтана. Затем вводят 0,4 масс.ч. германийсодержащего катализатора (содержащего 6,7% мас. диоксида германия) и реакцию проводят в течение 7,5 ч в соответствии с определенной методикой. Полученную смолу на основе сложного полиэфира оценивают таким же образом, как в примере 1. Результаты представлены в таблице 1.

Пример 3

Реакцию этерификации проводят (6 ч) таким же образом, как в примере 1, в соответствии с определенной методикой с введением 100 масс.ч. гликолевой кислоты, 54,9 масс.ч. изофталевой кислоты, 52,2 масс.ч. этиленгликоля и 0,4 масс.ч. триметилолэтана. Затем вводят 0,5 масс.ч. германийсодержащего катализатора (содержащего 6,7% мас. диоксида германия) и реакцию проводят в течение 6,3 ч в соответствии с определенной методикой. Полученную смолу на основе сложного полиэфира оценивают таким же образом, как в примере 1. Результаты представлены в таблице 1.

Пример 4

Реакцию этерификации проводят (6 ч) таким же образом, как в примере 1, в соответствии с определенной методикой с введением 100 масс.ч. гликолевой кислоты, 12,1 масс.ч. изофталевой кислоты и 5,9 масс.ч. этиленгликоля. Затем вводят 0,4 масс.ч. германийсодержащего катализатора (содержащего 6,7% мас. диоксида германия) и реакцию проводят в течение 3,5 ч в соответствии с определенной методикой.

Полученную смолу на основе сложного полиэфира оценивают таким же образом, как в примере 1. Результаты представлены в таблице 1.

Пример 5

Реакцию переэтерификации проводят с использованием 122,1 масс.ч. диметил-2,6-нафталиндикарбоксилата, 62,1 масс.ч. этиленгликоля и 0,06 масс.ч. ацетата марганца при температуре 160-220°C с отгонкой метанола. Затем таким же образом, как в примере 1, проводят реакцию этерификации с 4,1 масс.ч. продукта, полученного реакцией переэтерификации, и 100 масс.ч. гликолевой кислоты (6 ч). Затем вводят 0,38 масс.ч. германийсодержащего катализатора (содержащего 6,7% мас. диоксида германия) и реакцию проводят в течение 7,5 ч в соответствии с определенной методикой.

Полученную смолу на основе сложного полиэфира оценивают таким же образом, как в примере 1. Результаты представлены в таблице 1.

Сравнительный пример 1

Раствор 100 масс.ч. гликолида (фирмы Boehringer Ingelheim Corp.) и 0,06 масс.ч. лаурилового спирта, растворенных в хлороформе, и раствор 0,03 масс.ч. хлорида олова, растворенного в хлороформе, вводят в реактор, выполненный из стекла и оборудованный перемешивающим устройством и дистилляционной насадкой. После достаточной продувки реактора газообразным азотом проводят нагревание при обычном давлении и при 180°C с перемешиванием. Реакционная смесь возвращается в твердое состояние в течение примерно одного часа, затем перемешивание прекращается, и затем продолжают нагревание в течение еще 1 ч без какого-либо изменения. Затем систему нагревают при 250°C с расплавлением твердой фазы и извлекают полимер. Относительно полученной таким образом смолы полигликолевой кислоты (Тст=43°C, Тпл=223°C, среднечисленная молекулярная масса, рассчитанная в значениях ПММА: 100000 (растворитель - гексафтор-2-пропанол)) прессованную пленку получают таким же образом, как в примере 1, за исключением того, что температура плавления составляет 240°C. Определяют газонепроницаемость указанной пленки, и в результате коэффициент проницаемости углекислого газа составляет 0,1 см3·мм/м2·день·атм, тогда как коэффициент проницаемости кислорода составляет 0,03 см3·мм/м2·24 ч·атм. Однако мутность полученной пленки составляет 65%, и пленка является непрозрачной. Стойкость к гидролизу данной пленки оценивают в соответствии с определенной методикой, и пленка рвется в клочья даже при подъеме рукой.

Сравнительный пример 2

Относительно полиэтилентерефталата (ХВ=0,818 дл/г) прессованную пленку получают таким же образом, как в примере 1, за исключением того, что температура плавления составляет 280°C. Определяют газонепроницаемость указанной пленки, и в результате коэффициент проницаемости углекислого газа составляет 26 см3·мм/м2·день·атм, тогда как коэффициент проницаемости кислорода составляет 5,3 см3·мм/м2·24 ч·атм.

*2) Предполагаемое значение, т.к. смола не растворяется в растворителе

*3) Единица [мл·мм/м2·день·атм]

*4) ГК: гликолевая кислота; ИК: изофталевая кислота; ТК: терефталевая кислота; 2,6-НДК: 2,6-нафталиндикарбоновая кислота; ЭГ: этиленгликоль; ДЭГ: диэтиленгликоль

Пример 6

На установке формования бинарной трехслойной пленки, которая содержит два одношнековых экструдера с диаметром шнека 20 мм и которая оборудована Т-образной экструзионной головкой, сконструированной так, что смола, экструдированная из одного экструдера, вводится между слоями другой смолы, экструдированной из другого экструдера, полиэтилентерефталат (высушенный в вакууме при 70°C в течение 24 ч, ХВ=0,818 дл/г) при температуре цилиндра 270-280°C и смолу на основе сложного полиэфира из примера 1 (высушенную при 50°C в течение 24 ч) при температуре цилиндра 200-220°C экструдируют совместно при температуре экструзионной головки 260°C и охлаждают при установке валка при 65°C для того, чтобы формовать пленку. Может быть получена бинарная трехслойная пленка, содержащая смолу на основе сложного полиэфира, сополимеризованную из гликолевой кислоты, во внутреннем слое и полиэтилентерефталат в наружных слоях. Полученная пленка является прозрачной, и соответствующие слои не отслаиваются друг от друга. Для измерения толщины поперечное сечение пленки исследуют под микроскопом. Наружные слои пленки, соответственно, состоят из полиэтилентерефталата толщиной 35 мкм, и средний слой состоит из сложного полиэфира на основе гликолевой кислоты толщиной 35 мкм. Указанную пленку экспериментально подвергают одновременной биосевой ориентации с использованием установки биосевой ориентации (фирмы Iwamoto Seisakusho Co., Ltd.) при температуре предварительного нагрева 100°C в течение времени предварительного нагрева 3 мин при скорости вытяжки 25 мм/с при степени вытяжки 3×3. Способность к вытяжке является хорошей, и, таким образом, может быть получена хорошо вытянутая пленка. Результаты представлены в таблице 2.

Сравнительный пример 3

Бинарную трехслойную пленку получают таким же образом, как в примере 6, за исключением того, что вместо сложного полиэфира примера 1 используют полигликолевую кислоту сравнительного примера 1 и температуру цилиндра устанавливают при 240-220°C. Полученная пленка является непрозрачной, и отдельные слои легко отслаиваются при введении надрезов. Затем полученную многослойную пленку экспериментально подвергают биосевой ориентации таким же образом, как в примере 4, но способность к вытяжке является плохой, тогда как пленка не может быть сформована в вытянутую пленку.

Пример 7

Смолу на основе сложного полиэфира (GI70, свойства представлены в таблице 3), полученную в примере 1, и полиэтилентерефталат (ПЭТФ; фирма Mitsui Chemicals, Inc.: J125) предварительно сушат для удаления влаги из смол и затем подвергают литьевому формованию с использованием литьевой машины с совместным впрыском (фирмы Nissei ASB Machine Co., Ltd.: ASB-50T) с получением предварительно формованного продукта для контейнера (обозначается как предварительно отформованная заготовка) (масса: около 32 г), где конец с отверстием имеет ПЭТФ однослойную структуру, а корпус и дно имеют трехслойные структуры ПЭТФ/GI70/ПЭТФ. Здесь температуры цилиндра устанавливаются при 200°C для GI70 и при 270°C для ПЭТФ. Температура литьевой формы составляет 10°C. Конец с отверстием данной ламинатной заготовки нагревают до 180°C инфракрасным нагревателем для введения кристаллизации.

Затем с использованием установки формования раздувом с биосевой ориентацией (фирмы Sidel SA: SBO LAB) корпус заготовки, которая была подвергнута кристаллизации на конце с отверстием, нагревают до 110°C инфракрасным нагревателем и сжатый воздух вводят в форму для раздува, где температура формы устанавливается при 150°C, с формованием ламинатного контейнера, имеющего объем 500 мл. Степень вытяжки составляет примерно 7 (приблизительно 2,2 в осевом направлении и приблизительно 3,2 в периферийном направлении). Контейнер, отформованный раздувом, герметично присоединяют к форме в течение 10 с и весь корпус контейнера подвергают термофиксации. Затем в контейнер вдувают холодный воздух в течение 3 с и контейнер вынимают из формы. Свойства полученного контейнера представлены в таблице 4.

Пример 8

Контейнер формуют таким же образом, как в примере 7, за исключением того, что вместо GI70 используют смолу на основе сложного полиэфира, полученную в примере 4 (GI90, свойства представлены в таблице 3). Свойства полученных контейнеров представлены в таблице 4.

Пример 9

Реакцию этерификации проводят таким же образом, как в примере 1, за исключением того, что используют 100 масс.ч. гликолевой кислоты, 5,7 масс.ч. изофталевой кислоты и 2,8 масс.ч. этиленгликоля. Затем вводят 0,44 масс.ч. германийсодержащего катализатора (содержащего 6,7% мас. диоксида германия) и реакцию поликонденсации проводят таким же образом, как в примере 1, до тех пор, пока вязкость расплава продукта не увеличится в некоторой степени. Приведенная вязкость ХВ полученной смолы на основе сложного полиэфира составляет 0,22 дл/г. Дополнительно проводят перекристаллизацию гранул полученной смолы на основе сложного полиэфира при 130°C в течение 2 ч в токе азота при обычном давлении и затем проводят твердофазную полимеризацию при 190°C в течение 48 ч. Свойства полученной смолы на основе сложного полиэфира (GI95) представлены в таблице 3.

Затем таким же образом, как в примере 7, проводят формование контейнера, за исключением того, что вместо GI70 используют GI95, и температуру цилиндра для GI95 устанавливают при 210-220°C. Свойства полученного контейнера представлены в таблице 4.

Пример 10

Реакцию этерификации проводят таким же образом, как в примере 1, за исключением того, что используют 100 масс.ч. гликолевой кислоты, 2,2 масс.ч. изофталевой кислоты и 1,1 масс.ч. этиленгликоля. Затем вводят 0,44 масс.ч. германийсодержащего катализатора (содержащего 6,7% мас. диоксида германия) и реакцию поликонденсации проводят таким же образом, как в примере 1, до тех пор, пока вязкость расплава продукта не увеличится в некоторой степени. Приведенная вязкость ХВ полученной смолы на основе сложного полиэфира составляет 0,35 дл/г. Дополнительно проводят твердофазную полимеризацию гранул полученной смолы на основе сложного полиэфира таким же образом, как в примере 9. Свойства полученной смолы на основе сложного полиэфира (GI98) представлены в таблице 3.

Затем таким же образом, как в примере 7, проводят формование контейнера, за исключением того, что вместо GI70 используют GI98, и температуру цилиндра для GI98 устанавливают при 210-220°C. Свойства полученного контейнера представлены в таблице 4.

Пример 11

Реакцию этерификации проводят таким же образом, как в примере 1, за исключением того, что используют 100 масс.ч. гликолевой кислоты и 6,8 масс.ч. бис-гидроксиэтокситерефталата. Затем вводят 0,42 масс.ч. германийсодержащего катализатора (содержащего 6,7% мас. диоксида германия) и реакцию поликонденсации проводят таким же образом, как в примере 1, до тех пор, пока вязкость расплава продукта не увеличится в некоторой степени. Приведенная вязкость ХВ полученной смолы на основе сложного полиэфира составляет 0,370 дл/г. Дополнительно проводят твердофазную полимеризацию гранул полученной смолы на основе сложного полиэфира таким же образом, как в примере 9. Свойства полученной смолы на основе сложного полиэфира (GТ96) представлены в таблице 3.

Затем таким же образом, как в примере 7, проводят формование контейнера, за исключением того, что вместо GI70 используют GТ96, и температуру цилиндра для GТ96 устанавливают при 210-220°C. Свойства полученного контейнера представлены в таблице 4.

Пример 12

Таким же образом, как в примере 7, проводят формование контейнера, за исключением того, что вместо GI70 используют смолу на основе сложного полиэфира, полученную в примере 5 (GN98, свойства представлены в таблице 3), и температуру цилиндра для GN98 устанавливают при 210-220°C. Свойства полученного контейнера представлены в таблице 4.

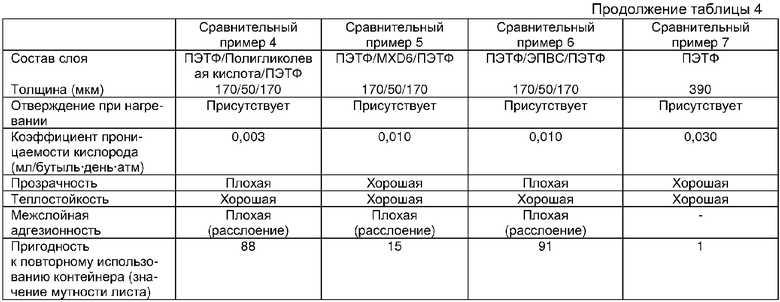

Сравнительный пример 4

Реакцию этерификации проводят таким же образом, как в примере 1, за исключением того, что используют только 100 масс.ч. гликолевой кислоты. Затем вводят 0,44 масс.ч. германийсодержащего катализатора (содержащего 6,7% мас. диоксида германия) и реакцию поликонденсации проводят таким же образом, как в примере 1, до тех пор, пока вязкость расплава продукта не увеличится достаточно. Свойства полученной смолы на основе сложного полиэфира ((PGA)(ПГК)) представлены в таблице 3.

Затем таким же образом, как в примере 7, проводят формование контейнера, за исключением того, что вместо GI70 используют ПГК, и температуру цилиндра для ПГК устанавливают при 230°C. Свойства полученного контейнера представлены в таблице 4.

Сравнительный пример 5

Найлон MXD6 (фирма Mitsubishi Gas Chemical Company, Inc.: Reny 6007) и полиэтилентерефталат (ПЭТФ; фирма Mitsui Chemicals, Inc.: J125) предварительно сушат для удаления влаги из смол и затем подвергают литьевому формованию с использованием литьевой машины с совместным впрыском (фирмы Nissei ASB Machine Co., Ltd,: ASB-50T) с получением предварительно отформованной заготовки (масса: около 32 г), у которой конец с отверстием имеет ПЭТФ однослойную структуру, а корпус и дно имеют трехслойные структуры ПЭТФ/найлон MXD6/ПЭТФ. Здесь температуры цилиндра устанавливаются при 280°C как для найлона MXD6, так и для ПЭТФ. Температура литьевой формы составляет 10°C. Конец с отверстием данной ламинатной заготовки нагревают до 180°C инфракрасным нагревателем для введения кристаллизации.

Затем с использованием установки формования раздувом с биосевой ориентацией (фирмы Sidel SA: SBO LAB) корпус заготовки, которая была подвергнута кристаллизации на конце с отверстием, нагревают до 110°C инфракрасным нагревателем и сжатый воздух вводят в форму для раздува, где температура формы устанавливается при 150°C, с формованием ламинатного контейнера, имеющего объем 500 мл. Степень вытяжки составляет примерно 7 (приблизительно 2,2 в осевом направлении и приблизительно 3,2 в периферийном направлении). Контейнер, отформованный раздувом, герметично присоединяют к форме в течение 10 с и весь корпус контейнера подвергают термофиксации. Затем в контейнер вдувают холодный воздух в течение 3 с и контейнер вынимают из формы. Свойства полученного контейнера представлены в таблице 4.

Сравнительный пример 6

Смолу EVON (ЭПВС) (фирмы Kuraray Co., Ltd.: EVAL F101B) и полиэтилентерефталат (ПЭТФ; фирма Mitsui Chemicals, Inc.: J125) предварительно сушат для удаления влаги из смол и затем подвергают литьевому формованию с использованием литьевой машины с совместным впрыском (фирмы Nissei ASB Machine Co., Ltd,: ASB-50T) с получением предварительно отформованной заготовки (масса: около 32 г), у которой конец с отверстием имеет ПЭТФ однослойную структуру, а корпус и дно имеют трехслойные структуры ПЭТФ/ЭПВС/ПЭТФ. Здесь температуры цилиндра устанавливаются при 190°C для ЭПВС и при 280°C для ПЭТФ. Температура литьевой формы составляет 10°C. Конец с отверстием данной ламинатной заготовки нагревают до 180°C инфракрасным нагревателем для введения кристаллизации.

Затем с использованием установки формования раздувом с биосевой ориентацией (фирмы Sidel SA: SBO LAB) корпус заготовки, которая была подвергнута кристаллизации на конце с отверстием, нагревают до 110°C инфракрасным нагревателем и сжатый воздух вводят в форму для раздува, где температура формы устанавливается при 150°C, с формованием ламинатного контейнера, имеющего объем 500 мл. Степень вытяжки составляет примерно 7 (приблизительно 2,2 в осевом направлении и приблизительно 3,2 в периферийном направлении). Контейнер, отформованный раздувом, герметично присоединяют к форме в течение 10 с и весь корпус контейнера подвергают термофиксации. Затем в контейнер вдувают холодный воздух в течение 3 с и контейнер вынимают из формы. Свойства полученного контейнера представлены в таблице 4.

Сравнительный пример 7

Полиэтилентерефталат (ПЭТФ; фирма Mitsui Chemicals, Inc.: J125) предварительно сушат для удаления влаги из смолы и затем подвергают литьевому формованию с использованием только одной стороны устройства впрыска литьевой машины с совместным впрыском (фирмы Nissei ASB Machine Co., Ltd,: ASB-50T) с получением предварительно отформованной заготовки (масса: около 32 г), имеющей конец с отверстием. Здесь температуры цилиндра устанавливаются при 280°C, и температура литьевой формы устанавливается при 10°C. Конец с отверстием данной ламинатной заготовки нагревают до 180°C инфракрасным нагревателем для введения кристаллизации.

Затем с использованием установки формования раздувом с биосевой ориентацией (фирмы Sidel SA: SBO LAB) корпус заготовки, которая была подвергнута кристаллизации на конце с отверстием, нагревают до 110°C инфракрасным нагревателем и сжатый воздух вводят в форму для раздува, где температура формы устанавливается при 150°C, с формованием контейнера, имеющего объем 500 мл. Степень вытяжки составляет примерно 7 (приблизительно 2,2 в осевом направлении и приблизительно 3,2 в периферийном направлении). Контейнер, отформованный раздувом, герметично присоединяют к форме в течение 10 с и весь корпус контейнера подвергают термофиксации. Затем в контейнер вдувают холодный воздух в течение 3 с и контейнер вынимают из формы. Свойства полученного контейнера представлены в таблице 4.

*2) Предполагаемое значение, т.к. смола не растворяется в растворителе

*3) Единица [мл·мм/м2·день·атм]

*4) ГК: гликолевая кислота; ИК: изофталевая кислота; ТК: терефталевая кислота; 2,6-НДК: 2,6-нафталиндикарбоновая кислота

PGA - Полигликолевая кислота

Промышленная применимость

Согласно настоящему изобретению предусматривается смола на основе сложного полиэфира, которая получается сополимеризацией высококонцентрированной оксикарбоновой кислоты и ароматической дикарбоновой кислоты и имеет плотность в определенном интервале. Данная смола имеет высокую газонепроницаемость и превосходные механические свойства, стойкость к гидролизу и т.п. и, таким образом, используется в различных газобарьерных упаковочных материалах. Кроме того, поскольку смешиваемость и адгезионность с полиэтилентерефталатом являются превосходными, смола на основе сложного полиэфира может подходяще использоваться в качестве модификатора газонепроницаемости полиэтилентерефталата, а также материала, образующего ламинат с полиэтилентерефталатом. Полимерная композиция смолы на основе сложного полиэфира с полиэтилентерефталатом или ламинатный формованный продукт смолы на основе сложного полиэфира с полиэтилентерефталатом имеют превосходную газонепроницаемость и превосходные механические свойства, теплостойкость и прозрачность и, таким образом, могут широко использоваться для пищевой упаковки, пищевых контейнеров, медицинских материалов, конструкционных материалов и т.п. в форме пленок, листов, контейнеров, формуемых раздувом, и т.п. Кроме того, смола на основе сложного полиэфира может регенерироваться и повторно использоваться после использования таким же образом, как полиэтилентерефталат.

Изобретение относится к смоле на основе сложного полиэфира, полученной сополимеризацией оксикарбоновой кислоты высокой концентрации с ароматической дикарбоновой кислотой и алифатическим диолом, и формованному изделию из нее. Задача изобретения - получение смолы, имеющей заданную плотность, высокую газонепроницаемость и стойкость к гидролизу, а также получение изделия из смолы с высокой прозрачностью. Предложена смола на основе сложного полиэфира, которая содержит (а-1) 45-99% мол. звена оксикарбоновой кислоты, имеющей 5 углеродных атомов или менее, (а-2) 0,5-27,5% мол. звена ароматической дикарбоновой кислоты, имеющей 8-12 углеродных атомов, и (а-3) 0,5-27,5% мол. звена алифатического диола, имеющего 4 углеродных атома или менее, с общим содержанием описанных звеньев 95% мол. или более, в которой зависимость между содержанием звена оксикарбоновой кислоты, выраженным как М% мол., и плотностью смолы на основе сложного полиэфира ρ (кг/м3) удовлетворяет формуле ρ≥1349+М×0,85. Смола легко может регенерироваться, а получаемый из нее формованный продукт имеет превосходную газонепроницаемость и механические свойства. 2 н. и 4 з.п. ф-лы, 4 табл.

(а-1) 45-99 мол.% звена оксикарбоновой кислоты, имеющей 5 углеродных атомов или менее,

(а-2) 0,5-27,5 мол.% звена ароматической дикарбоновой кислоты, имеющей 8-12 углеродных атомов,

(а-3) 0,5-27,5 мол.% звена алифатического диола, имеющего 4 углеродных атома или менее,

в расчете на 100 мол.% всех составляющих звеньев,

и содержащая звено оксикарбоновой кислоты, имеющей 5 углеродных атомов или менее (а-1), звено ароматической дикарбоновой кислоты (а-2) и звено алифатического диола, имеющего 4 углеродных атома или менее (а-3) в общем количестве 95 мол.% или более,

в которой зависимость между содержанием звена оксикарбоновой кислоты, выраженным как М мол.%, и плотностью смолы на основе сложного полиэфира, выраженной как ρ (кг/м3), удовлетворяет следующей формуле 1:

ρ≥1349+М·0,85 (1)

где (А) смола на основе сложного полиэфира, сополимеризованного с оксикарбоновой кислотой, которая содержит 45-99 мол.% звена оксикарбоновой кислоты, имеющей 5 углеродных атомов или менее, 0,5-27,5 мол.% звена ароматической дикарбоновой кислоты, имеющей 8-12 углеродных атомов, и 0,5-27,5 мол.% звена этиленгликоля и содержит звено оксикарбоновой кислоты, имеющей 5 углеродных атомов или менее, причем звено ароматической дикарбоновой кислоты имеет 8-12 углеродных атомов и звено этиленгликоля в общем количестве 95 мол.% или более, и удовлетворяет следующей формуле 1:

ρ≥1349+М·0,85 (1),

в которой ρ представляет собой плотность (кг/м3), и М представляет собой содержание звена оксикарбоновой кислоты (мол.%).

| JP 61179226 А, 11.08.1986 | |||

| МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 0 |

|

SU182378A1 |

| МАТЕРИАЛ ДЛЯ УПАКОВКИ СОДЕРЖАЩЕГО НИКОТИН ПРОДУКТА | 2000 |

|

RU2215656C2 |

| БИОРАЗЛАГАЕМЫЕ ТЕРМОПЛАСТИЧНЫЕ СЛОЖНЫЕ ПОЛИЭФИРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1995 |

|

RU2178800C2 |

Авторы

Даты

2007-12-20—Публикация

2004-05-31—Подача