Изобретение относится к области химических технологий и может найти применение для очистки щелочных растворов сульфидов на предприятиях нефтеперерабатывающей, химической, целлюлозно-бумажной, кожевенной и других отраслей промышленности.

На практике очистку моторных топлив, масел, нефти и нефтепродуктов от сероводорода проводят обработкой углеводородного топлива щелочными растворами. Это приводит к удалению из углеводородных топлив коррозионных и нестабильных кислых примесей, включающих фенолы, органические кислоты, продукты предварительной очистки нефтепродуктов серной кислотой (сульфокислот и алкилсульфатов) [Черножуков Н.И. Технология переработки нефти и газа. Часть 3. Очистка и разделение нефтяного сырья, производство товарных нефтепродуктов. М.: Химия. - 1978. - С.53].

Значительные трудности вызывает проблема утилизации отработанных сульфидных щелочных растворов. При их нейтрализации или попадании в общий сток выделяется сероводород. На практике перед сбросом отработанных щелочных растворов в общую канализационную систему сероводород удаляют отдувкой дымовыми газами с последующим сжиганием его в печах. Однако этот способ приводит к выбросам в атмосферу токсичных и вызывающих коррозию оксидов серы. Поэтому в последнее время получили распространение жидкостные окислительные методы утилизации отработанных сернистых щелочных растворов. В этом случае окисление щелочных растворов, содержащих сульфиды, осуществляется продувкой воздухом. Для ускорения процесса окисления применяются катализаторы - активированный уголь, растворимые производные фталоцианина кобальта [Патент РФ 2109033, C10G 27/10, 20.04.98].

Несмотря на широкое распространение жидкофазного способа очистки отработанных сульфидсодержащих щелочных растворов возникают проблемы, связанные с последующим удалением соединений серы из раствора. В процессе окисления образуются тиосульфат, сульфит, политионаты. Эти соединения потребляют кислород, поэтому при попадании в водоемы происходит снижение концентрации растворенного кислорода, что отрицательно влияет на биологические процессы в водоемах. Для снижения вредного влияния промежуточных продуктов окисления рекомендуется проводить окисления до образования сульфатов, которые не обладают токсичностью. Но процесс окисления сероводорода в сильно щелочных растворах (рН≥11) при температурах 20-80°С и давлениях воздуха 0.1-10 МПа является очень длительным даже при использовании активных катализаторов, вследствие торможения продуктами окисления [Кундо Н.Н., Кейер Н.П. Каталитическое действие фталоцианинов в реакции окисления сероводорода в водных растворах // Кинетика и катализ. - 1970. - Т.11. - Вып.1. - С.91-99].

Применение повышенных температур и повышенного давления воздуха позволяет окислить сульфиды до сульфата [Добрынкин Н.М.; Батыгина М.В.; Бальжинимаев Б.С.; Елин О.П.; Рахимов Х.Х.; Носков А.С. Окислительное обезвреживание щелочных сульфидных стоков: Докл. на 16 Всероссийской конференции по химическим реакторам (Химреактор-16), Казань, 17-20 июня, 2003 // Катализ в промышленности. - 2004. - Спецвыпуск. - С.32-40]. Проведение процесса каталитического окисления сульфидных щелочных растворов (cna2s=0,1÷1,0 моль/л, рН=11-14) в температурном интервале 100-130°С и давлении кислорода 1 МПа с использованием в качестве катализатора пористого графитоподобного материала Сибунит позволяет конвертировать Na2S на 99.95% при селективности по Na2SO4 - 97% и избежать образования побочных продуктов - сульфита и тиосульфата. Описанный способ принят по наибольшему количеству сходных с предлагаемыми признаков за прототип изобретения, а именно способа получения серы из сульфидсодержащих щелочных растворов.

Хотя окисление при повышенных температурах и давлениях позволяет осуществить окисление сернистых соединений до сульфатов, недостатками прототипа являются, во-первых, значительные энергетические затраты на сжатие кислорода до 1 МПа, а в пересчете на воздух - до 4.8 МПа, во-вторых, необходимость использования повышенных температур (100-130°С), что вызывает интенсивную коррозию оборудования и отдувку летучих соединений, которые необходимо обезвреживать перед выбросом в атмосферу.

Изобретение решает задачу существенного упрощения технологии окисления отработанных сульфидных щелочных растворов и снижения энергетических затрат.

Задача решается способом, включающим обработку раствора, содержащего до 100 г/л сульфидов металлов, молекулярным кислородом и/или воздухом в присутствии катализатора окисления сероводорода, и процесс проводят в две стадии, на первой стадии при рН≥11 окисление проводят до поглощения кислорода, соответствующего мольному соотношению O2/S2-=0.5÷0.7, на второй стадии подачу кислорода и/или воздуха прекращают и подкисляют раствор до рН=3÷5. Способ осуществляют при температуре не ниже 20°С и давлении воздуха не ниже 0.1 МПа.

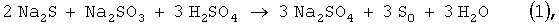

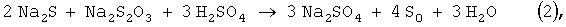

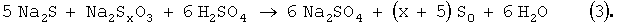

Процесс каталитического окисления сульфидов в растворе разделяется на две стадии за счет изменения рН раствора. На первой стадии при рН≥11 каталитическое окисление сульфида воздухом в отличие от прототипа проводится не до полного превращения сульфидов в сульфаты, а до превращения части сульфидов в продукты промежуточного окисления, к которым можно отнести сульфиты, тиосульфат, политионаты. На второй стадии для превращения образовавшихся продуктов неполного окисления, а также неокисленного сульфида в серу сернистый щелочной раствор обрабатывается кислотой для подкисления до рН 3÷5. При этом происходит образование элементной серы и нейтрализация щелочи согласно реакциям:

При этом для этого процесса можно использовать как жидкофазные (например, производные фталоцианина кобальта, соли либо комплексные соединения солей переходных металлов), так и твердофазные катализаторы (например, активные угли).

Для нейтрализации могут быть использованы неорганические (соляная, серная, фосфорная) или органические (уксусная, щавелевая) кислоты, а также карбоновые кислоты, которые содержатся в отходах производства синтетических жирных кислот, и кислые стоки процессов алкилирования, изомеризации, полимеризации и сернокислотной очистки углеводородов в нефтепереработке, нефтехимии и при производстве продуктов органического синтеза. Кислые отходы на нефтеперерабатывающих заводах требуют нейтрализации известью или содой. Поэтому предлагаемый способ позволяет утилизировать кислые отходы, что дает возможность упростить технологию их обезвреживания и добиться экономии нейтрализующих реагентов.

Образовавшаяся сера отделяется от раствора фильтрованием либо плавлением при температуре 120°С с последующим отстаиванием раствора.

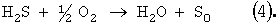

Учитывая высокую токсичность сероводорода, окисление раствора сульфидов необходимо проводить до степени поглощения кислорода, соответствующего реакции

На первой стадии процесса окисления кислород расходуется на образование промежуточных продуктов окисления - сульфита, тиосульфата, политионатов. В результате нейтрализации раствора происходит образование серы по уравнениям (1-3) и при соблюдении стехиометрии окисления по уравнению 4 все образовавшиеся сернистые соли и неокисленный сероводород в форме сульфидов превращаются в серу.

Так как сероводород является наиболее токсичным компонентом по сравнению с окисленными соединениями серы, для предотвращения выделения H2S при нейтрализации возможно некоторое переокисление щелочного раствора сверх требуемого по уравнению (4). Избыток поглощенного кислорода сверх 5÷10%, требуемого по уравнению (4), позволяет при подкислении полностью связать сероводород и не допустить его попадания в атмосферу и сточные воды.

Способ осуществляют следующим образом.

В очищаемый раствор, содержащий сульфиды металлов с концентрацией до 100 г/л и катализатор окисления сероводорода, имеющий рН≥11 и температуру 20-50°С, предпочтительно, комнатную, подают кислород и/или воздух в количестве, соответствующем коэффициенту избытка кислорода 1,0-1,4 от необходимого по стехиометрии реакции (4). Давление воздуха 0.1-1.0 МПа. Время проведения первой стадии процесса определяется концентрацией сульфидов в растворе. Далее подачу воздуха прекращают и в раствор добавляют кислоту в количестве, необходимом для снижения рН раствора до 3-5. Раствор выдерживают несколько минут, чтобы произошло образование элементной серы и нейтрализация щелочи. После этого отделяют серу фильтрованием либо плавлением при температуре 120°С.

Реакцию окисления водных растворов сульфидов с концентрацией 0.1-100 мг/л в присутствии катализатора, например тетрасульфофталоцианина кобальта (ТСФК), проводят в статическом реакторе с перемешиванием, соединенном с газовой бюреткой, заполненной кислородом, при температуре 20-50°С, предпочтительно комнатной, и атмосферном давлении до степени поглощения кислорода, соответствующего мольному соотношению O2/S2-=0.5÷0.7. Далее подачу кислорода прекращают и подкисляют очищаемый раствор кислотой до рН 3-5. После подкисления раствора реактор оставляют в закрытом виде без перемешивания на несколько минут для того, чтобы произошло образование элементной серы и нейтрализация щелочи. Содержание сульфида, сульфита, тиосульфата определяют йодометрическим титрованием по методикам, описанным в [Лурье Ю.Ю. Аналитическая химия промышленных сточных вод. М.: Химия, 1984. - С.207-210]. Элементную серу отделяют от раствора на пористом стеклянном фильтре и определяют гравиметрическим методом [Крешков А.П. Основы аналитической химии. Т.2, М.: Химия, 1971. - С.269-270].

Конкретные условия реакции, время опыта, состав очищенного раствора и количество образовавшейся элементной серы представлены в приведенных ниже примерах и таблице.

Пример 1.

В раствор объемом 25 мл, содержащий 0.05 М (3.9 г/л) Na2S и 15 мг/л тетрасульфофталоцианина кобальта, подают кислород в течение 120 мин. Процесс осуществляют при температуре 25°С и давлении воздуха 0.1 МПа. Объем поглощенного кислорода - 41.4 мл. Состав очищенного раствора - 0.02 М (3.2 г/л) Na2S2O3 и 0.005 М (0.6 г/л) Na2SO3, следы Na2S (5×10-5 М). Сера не образуется.

Пример 2.

В раствор объемом 25 мл, содержащий 0.05 М (3.9 г/л) Na2S и 15 мг/л тетрасульфофталоцианина кобальта, подают кислород до поглощения 16 мл. Процесс осуществляют при температуре 25°С и давлении воздуха 0.1 МПа. Время окисления - 7 мин. Далее подачу кислорода прекращают и подкисляют очищаемый раствор серной кислотой до рН 3-5. В течение 5 мин после подкисления происходит образование серы. Состав очищенного раствора - 0.0013 М (0.2 г/л) Na2S2O3 и 0.048 М (6.8 г/л) Na2SO4. Количество образовавшейся элементной серы - 1.6 г.

Пример 3.

В раствор объемом 25 мл, содержащий 0.15 М (11.7 г/л) Na2S и 15 мг/л тетрасульфофталоцианина кобальта, подают кислород до поглощения 46 мл. Процесс осуществляют при температуре 20°С и давлении воздуха 0.1 МПа. Время окисления - 13 мин. Далее подачу кислорода прекращают и подкисляют очищаемый раствор соляной кислотой до рН 3-5. В течение 5 мин после подкисления происходит образование серы. Состав очищенного раствора - 0.0002 М (0.03 г/л) Na2S2O3 и 0.30 М (17.5 г/л) NaCl. Количество образовавшейся элементной серы - 4.8 г.

Пример 4.

В раствор объемом 25 мл, содержащий 0.5 М (39 г/л) Na2S и 15 мг/л тетрасульфофталоцианина кобальта, подают кислород до поглощения 154 мл. Процесс осуществляют при температуре 25°С и давлении воздуха 0.1 МПа. Время окисления - 41 мин. Далее подачу кислорода прекращают и подкисляют очищаемый раствор уксусной кислотой до рН 3-5. В течение 5 мин после подкисления происходит образование серы. Состав очищенного раствора - 0.0002 М (0.03 г/л) Na2S2O3 и 1.0 М (59.0 г/л) CN3COONa. Количество образовавшейся элементной серы - 16 г.

Пример 5.

В раствор объемом 25 мл, содержащий 1.2 М (93.6 г/л) Na2S и 15 мг/л тетрасульфофталоцианина кобальта, подают кислород до поглощения 370 мл. Процесс осуществляют при температуре 25°С и давлении воздуха 0.1 МПа. Время окисления - 110 мин. Далее подачу кислорода прекращают и подкисляют очищаемый раствор серной кислотой до рН 3-5. В течение 5 мин после подкисления происходит образование серы. Состав очищенного раствора - 0.002 М (0.3 г/л) Na2S2O3 и 1.2 М (170.4 г/л) Na2SO4. Количество образовавшейся элементной серы - 38.4 г.

Как видно из приведенных примеров и таблицы, предлагаемый способ окислительного обезвреживания сульфидсодержащих щелочных растворов с получением элементной серы при температурах, близких к комнатной, и атмосферном давлении позволяет полностью превратить сульфиды в элементную серу. Увеличение температуры и давления будет приводить к сокращению времени протекания процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газов от сероводорода | 1981 |

|

SU1005850A1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА | 1996 |

|

RU2109033C1 |

| Способ очистки газов от сероводорода | 1981 |

|

SU978899A1 |

| СПОСОБ ОСАЖДЕНИЯ СУЛЬФИДНОГО КОНЦЕНТРАТА НИКЕЛЯ И КОБАЛЬТА ИЗ СЕРНОКИСЛОТНЫХ РАСТВОРОВ | 2005 |

|

RU2281978C1 |

| Способ очистки воды от сернистых соединений | 2015 |

|

RU2626367C2 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 2014 |

|

RU2568484C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120464C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДОВ ОТ МЕРКАПТАНОВ, СЕРОВОДОРОДА, СЕРООКИСИ УГЛЕРОДА И СЕРОУГЛЕРОДА | 2002 |

|

RU2224006C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМО-МОЛИБДЕНОВЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2031167C1 |

| Способ локальной очистки высококонцентрированных сульфидсодержащих зольных стоков и установка для его осуществления | 1988 |

|

SU1579902A1 |

Изобретение относится к области химических технологий и может найти применение для очистки щелочных растворов сульфидов на предприятиях нефтеперерабатывающей, химической, целлюлозно-бумажной, кожевенной и других отраслей промышленности. Способ обезвреживания сульфидсодержащих щелочных растворов с получением элементной серы включает обработку раствора, содержащего до 100 г/л сульфидов металлов, молекулярным кислородом и/или воздухом в присутствии катализатора окисления сероводорода. Процесс осуществляют в две стадии - на первой стадии при pH≥11 окисление проводят до поглощения кислорода, соответствующего мольному соотношению O2/S2-=0.5÷0.7, а на второй стадии подачу кислорода и/или воздуха прекращают и подкисляют раствор до pH=3÷5. Способ осуществляют при температуре не ниже 20°С и давлении воздуха не ниже 0.1 МПа. Способ обеспечивает полное превращение сульфидов в элементную серу, упрощение технологии окисления отработанных сульфидных щелочных растворов и снижение энергетических затрат. 3 з.п. ф-лы, 1 табл.

| Антифрикционный сплав на основе алюминия | 1988 |

|

SU1534085A1 |

| Устройство для измерения диэлектрических параметров | 1984 |

|

SU1195289A1 |

| RU 2003117437 А, 27.11.2004 | |||

| СПОСОБ ОБРАБОТКИ ВОДНОГО ПОТОКА, СОДЕРЖАЩЕГО ВОДОРАСТВОРИМОЕ НЕОРГАНИЧЕСКОЕ СУЛЬФИДНОЕ СОЕДИНЕНИЕ | 1993 |

|

RU2108302C1 |

| DE 2053798 А, 04.05.1972 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| JP 2003320382 А, 11.11.2003. | |||

Авторы

Даты

2008-03-20—Публикация

2006-11-13—Подача