Изобретение относится к металлургии сплавов на основе алюминия, предназначенных для изготовления износостойких деталей, работающих при температурах до 350°С.

Цель изобретения - повышение термостойкости, прочностных свойств и износостойкости при температурах до 350°С.

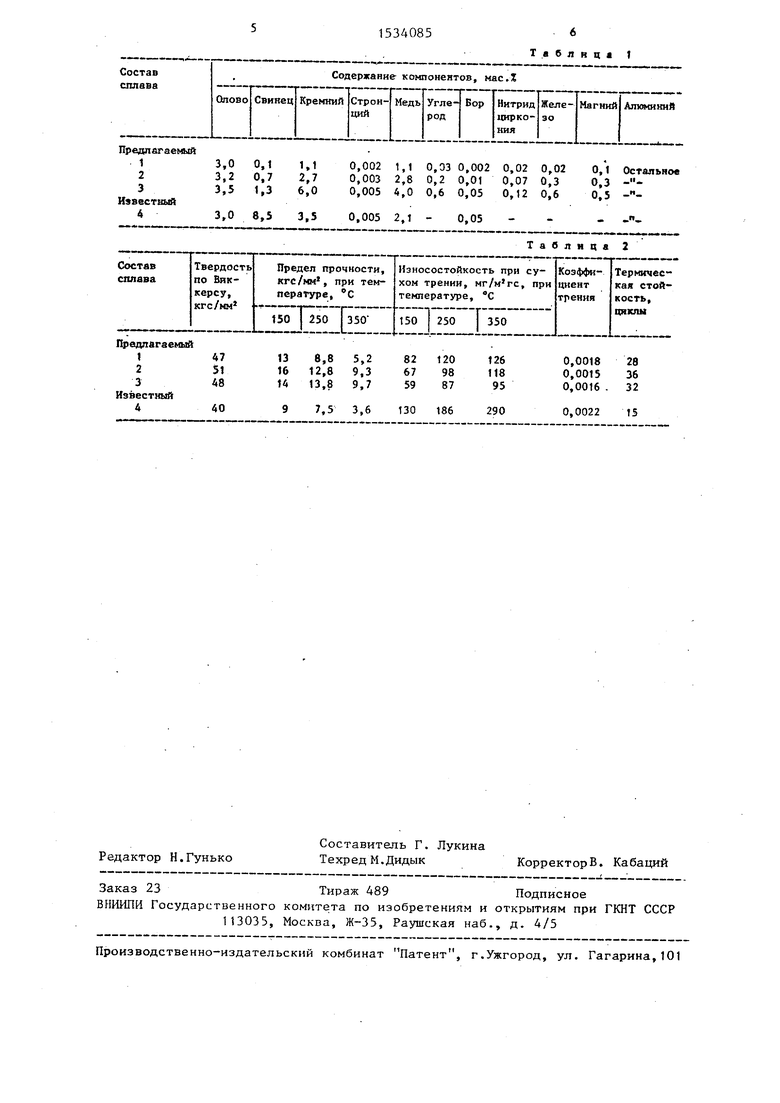

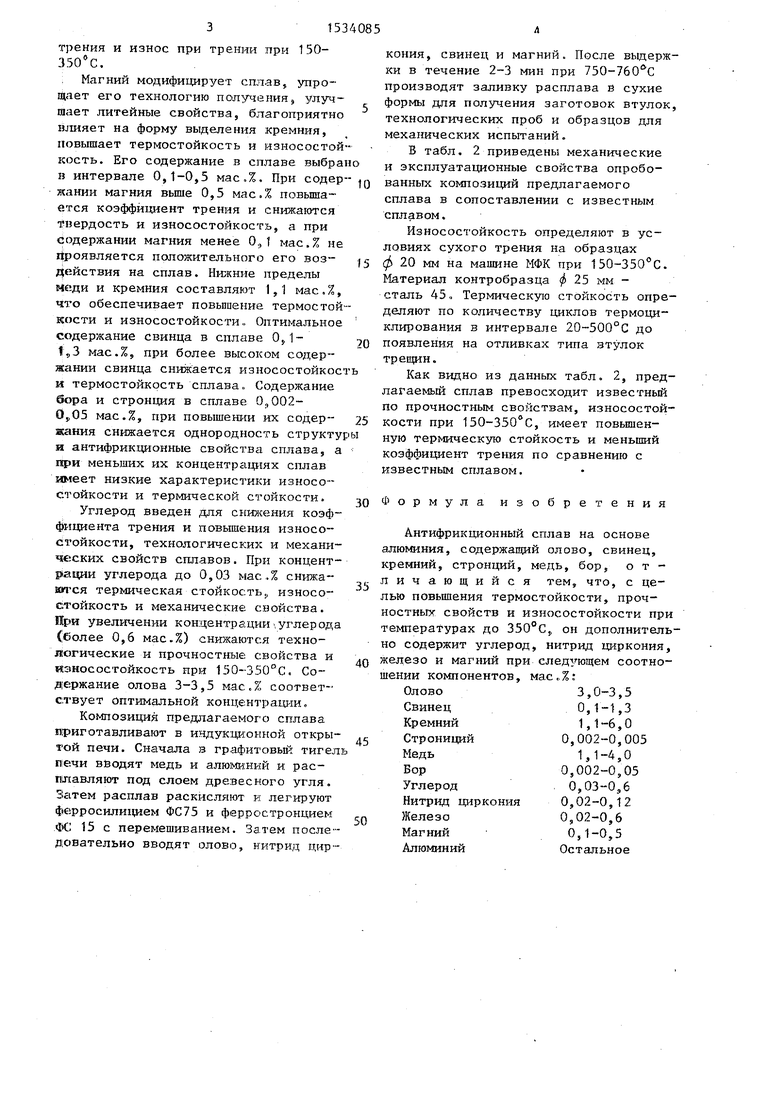

В табл. 1 указан химический состав опробованных композиций предлагаемого, и известного сплавов.

Введение нитрида циркония повышает термостойкость, твердость и износостойкость сплава. При концентрации нитрида циркония до 0,02 мас.% износостойкость сплава недостаточна, а более 0,12 мас.% снижаются коэффициент трения, износостойкость и механические свойства.

Введение железа в количестве 0,02- 0,6 мес.% повышает термическую стойкость, износостойкость сплава и позволяет использовать при изготовлении сплава не чистые металлы, а ферросплавы. При содержании железа более 0,6 мас.% снижаются механические iсвойства, увеличивается коэффициент

СП

со

4ъ

О 00

ел

трения и износ при трении при 150- 350°С.

Магний модифицирует сплав, упрощает его технологию получения, улучшает литейные свойства, благоприятно влияет на форму выделения кремния, Повышает термостойкость и износостойкость. Его содержание в сплаве выбран в интервале 0,1-0,5 мас.%. При содержании магния выше 0,5 мас.% повышается коэффициент трения и снижаются твердость и износостойкость, а при содержании магния менее 0,1 мас.% не проявляется положительного его воз- действия на сплав. Нижние пределы Меди и кремния составляют 1,1 мас,%, что обеспечивает повышение термостойкости и износостойкости., Оптимальное содержание свинца в сплаве 1,3 мас.%, при более высоком содержании свинца снижается износостойкос и термостойкость сплава, Содержание бора и стронция в сплаве 0,002- 0„05 мас.%, при повышении их содер-- жания снижается однородность структу я антифрикционные свойства сплава, а при меньших их концентрациях сплав имеет низкие характеристики износостойкости и термической стойкости.

Углерод введен для снижения коэффициента трения и повышения износостойкости, технологических и механических свойств сплавов. При концентрации углерода до 0,03 мае ,% снижаются термическая стойкость,, износостойкость и механические свойства. При увеличении концентрации углерода (Сюлее 0,6 мас.%) снижаются технологические и прочностные свойства и износостойкость при 150 350°С. Содержание олова 3-3,5 мас.% соответствует оптимальной концентрации.

Композиция предлагаемого сплава приготавливают в индукционной откры- той печи. Сначала в графитовый тигел печи вводят медь и алюминий и расплавляют под слоем древесного угля. Затем расплав раскисляют и легируют ферросилицием ФС75 и ферростронцием ФС 15 с перемешиванием. Затем после-- довательно вводят олово, нитрид цир

r Q п

3

0

0

кония, свинец и магний. После выдержки в течение 2-3 мин при 750-760&С производят заливку расплава S сухие формы для получения заготовок втулок, технологических проб и образцов для механических испытаний.

В табл. 2 приведены механические и эксплуатационные свойства опробованных композиций предлагаемого сплава в сопоставлении с известным сплавом.

Износостойкость определяют в условиях сухого трения на образцах ф 20 мм на машине МФК при 150-350°С. Материал контробразца ф 25 мм - сталь 45, Термическую стойкость определяют по количеству циклов термоци- клирования в интервале 20 500°С до появления на отливках типа втулок трещин.

Как видно из данных табл. 2, предлагаемый сплав превосходит известный по прочностным свойствам, износостойкости при 150-350°С, имеет повышенную термическую стойкость и меньший коэффициент трения по сравнению с известным сплавом.

Формула изобретения

Антифрикционный сплав на основе алюминия, содержащий олово, свинец, кремний, стронций, медь, бор, отличающийся тем, что, с целью повышения термостойкости, прочностных свойств и износостойкости при температурах до 350°С,, он дополнительно содержит углерод, нитрид циркония, железо и магний при следующем соотношении компонентов, мас,%:

Олово3,0-3,5

Свинец0,1-1,3

Кремний1,1-6,0

Строниций 0,002-0,005 Медь1,1-,0

Бор0,002-0,05

Углерод0,03-096

Нитрид циркония 0,02-0,12 Железо0,02-0,6

Магний0,1-0,5

АлюминийОстальное

Таблице 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе алюминия | 1990 |

|

SU1735419A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

Изобретение относится к антифрикционным сплавам на основе алюминия, предназначенным для изготовления износостойких деталей, работающих при температурах до 350°С. Целью изобретения является повышение термостойкости, прочностных свойств и износостойкости при температурах до 350°С. Это достигается дополнительным содержанием углерода, нитрида циркония, железа и магния. Антифрикционный сплав на основе алюминия содержит, мас.%: олово 3,0-3,5

свинец 0,1-1,3

кремний 1,1-6,0

стронций 0,002-0,005

медь 1,1-4,0

бор 0,002-0,05

углерод 0,03-0,6

нитрид циркония 0,02-0,12

железо 0,02-0,6

магний о,1-0,5

алюминий остальное. Сплав имеет следующие свойства: предел прочности при 150, 250 и 350°С соответственно равен 13-16, 8,8-13,8 и 5,2-9,7 кгс/мм2

износостойкость при сухом трении при 150, 250 и 350°С соответственно равна 59-82, 87-120 и 95-126 мг/м2.гс. Коэффициент трения составляет 0,0015-0,0018. Появление трещин на отливках типа втулок наблюдается после 28-36 циклов термоциклирования в интервале 20-500°С. 2 табл.

Состав сплава

Содержание компонентов, мас.%

Олово

Свинец

КремяиЛ

ый

3,0 0,1 3,2 0,7 3,5 1,3

3,0 8,5 3,5

Твердость по Вик- керсу, кгс/мм1

редлагаемый

1

2

3 звестный

4

47 51 48

40

13 16

14

8,8 12,8 13,8

5,2 9,3 9,7

7,5 3,6

1,1 0,03 0,002 0,02 0,02 2,8 0,2 0,01 0,07 0,3 4,0 0,6 0,05 0,12 0,6

0,1 0,3 0,5 - Остальноеи

0,005 2,1 - 0,05

- -

Таблица 2

82 67 59

120 98 87

130 186

126

118

95

290

0,0018 0,0015 0,0016 .

28 36 32

0,0022 15

| Авторское свидетельство ЧССР № 230279, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1990-01-07—Публикация

1988-06-02—Подача