Изобретение относится к методам диагностики технического состояния и оценки интенсивности изнашивания узлов трения смазываемых маслом с противоизносными присадками, содержащими химические элементы, не входящие в состав материалов узлов трения.

В настоящее время известен ряд способов оценки технического состояния смазываемых узлов трения [1, 2, 3] при применении спектрального анализа масла, который проводится с целью отслеживания динамики изменения концентрации металлов, поступающих в маслосистему при износе пар трения, а также извне в качестве загрязнений. В эксплуатации производится периодический отбор проб масла из маслосистемы. Основные элементы, определяемые данными методами - это алюминий, медь, железо, свинец, титан, цинк и т.п. Результаты анализа сравниваются с результатами предыдущих анализов и установленными нормами.

Основным недостатком известных методов является низкая достоверность определения износа узлов трения и невозможность определения возникновения и развития дефекта на его ранней стадии.

Технической задачей, решаемой изобретением, является повышение эффективности и достоверности оценки технического состояния смазываемых узлов трения при диагностике и определения возникновения и развития дефекта на его ранней стадии.

Технический результат достигается в заявляемом способе оценки технического состояния и интенсивности изнашивания узлов трения, работающих в присутствии смазочного материала, в состав которого входит смазочное масло с введенными в него противоизносными присадками, заключающийся в том, что в ходе эксплуатации деталей узлов трения отбирают пробы смазочного материала, определяют в них методом спектрального анализа концентрации выделившихся в процессе износа таких элементов, как алюминий, железо, медь, свинец, титан, цинк, и для каждой детали узла трения с учетом процентного содержания элементов, являющихся преимущественными в составе материала каждой детали узла трения, судят о степени износа узлов трения, причем дополнительно определяют концентрации серы, фосфора, азота, хлора и т.п., входящие в состав противоизносных присадок, определяют скорость расходования противоизносных присадок и по изменению концентраций элементов, входящих как в состав противоизносных присадок, так и в состав деталей узлов трения, по скорости расходования противоизносных присадок судят об износе деталей узлов трения на ранней стадии, о смазывающей способности масла с протовоизносными присадками и годности его к эксплуатации.

Основная функция смазочного материала - снижение трения до необходимого уровня, предотвращение заедания узла трения, уменьшение интенсивности изнашивания трущихся тел. Кроме того, смазочный материал в той или иной мере обеспечивает отвод тепла от зоны фрикционного контакта, удаление из этой зоны продуктов износа и коррозии, а также защиту поверхности трения и других элементов конструкции от действия внешней среды.

Для повышения уровня эксплуатационных свойств товарных масел в базовые масла обычно вводят различные вещества и их композиции.

Наиболее широко для этой цели применяют продукты различного назначения - присадки.

Трибологические характеристики смазочных материалов в значительной степени определяются действием присадок, снижающих износ сопряженных деталей при умеренных нагрузках (противоизносные присадки), предотвращающих заедание трущихся тел при высоких нагрузках и температурах (противозадирные присадки).

Сущность способа заключается в том, что в процессе эксплуатации отбирают пробы смазываемого масла с противоизносными присадками, регистрируют концентрации элементов продуктов износа.

В состав смазывающих масел деталей узлов трения входят противоизносные присадки, содержащие серу, фосфор, азот, хлор и т.д. В результате адсорбции противоизносных присадок, содержащих эти элементы, на поверхностях металлов и их химического взаимодействия с материалами деталей узлов трения образуются пленки, обладающие противоизносным и противозадирным действием. В процессе изнашивания узлов трения происходит «срабатывание» противоизносной присадки и, следовательно, уменьшение концентрации в масле элементов, входящих в ее состав.

При отделении частиц на их поверхности и на той поверхности детали, на которой произошло отделение частицы, образуется слой противоизносной присадки в масле (защитная пленка). На этот процесс расходуется определенное количество противоизносной присадки. При работе механизма отделившаяся частица осаждается на фильтре вместе с тем количеством присадки, которая образовала защитную пленку на частице.

Таким образом, при работе узла трения количество противоизносной присадки в масле постоянно уменьшается, происходит так называемое срабатывание присадки, а темп - скорость расходования противоизносной присадки - этого уменьшения прямо пропорционален интенсивности их изнашивания.

В результате процессов изнашивания поверхностей трения образуются частицы износа, отделяющиеся от поверхности и попадающие в смазочное масло. Эти частицы оседают в фильтрах, на поверхностях маслосистемы и т.д. В результате чего при постоянной скорости образования частиц износа концентрация металлов и частиц износа в масле постоянна, т.е. равновесная, а концентрация элементов присадки монотонно падает, т.к. противоизносная присадка расходуется и при нормальном изнашивании. При возникновении дефекта и повышении скорости образования частиц износа концентрация металлов и частиц растет. При этом концентрация противоизносной присадки в масле падает быстрее, чем при нормальном износе. Скорость изменения концентрации противоизносной присадки будет прямо пропорциональна скорости образования частиц износа, т.е. интенсивности изнашивания.

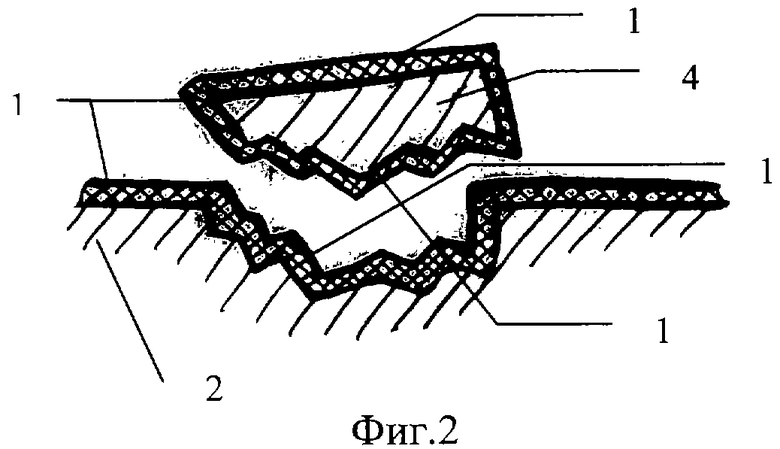

На Фиг.1 показано распределение противоизносной присадки в масле на элементе трущейся пары до начала работы, где

1 - слой присадки в масле на элементе трущейся пары;

2 - элемент трущейся пары;

3 - подповерхностная трещина.

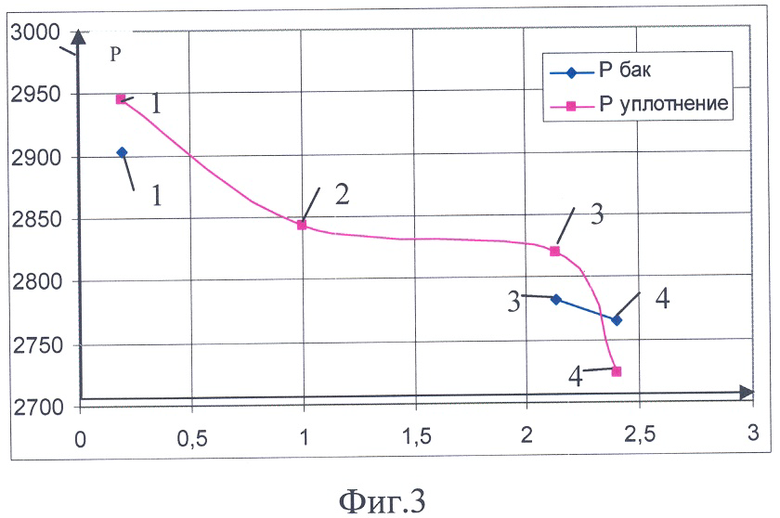

На Фиг.2 показано распределение противоизносной присадки в масле на элементе трущейся пары в процессе работы, где

1 - слой противоизносной присадки;

2 - элемент трущейся пары;

4 - частица износа.

Изменение скорости расходования противоизносной присадки может являться дополнительным критерием оценки технического состояния узла трения. Скорость уменьшения концентрации противоизносной присадки может быть определена по скорости изменения концентрации химических элементов, входящих в ее состав, например фосфора, серы и т.д.

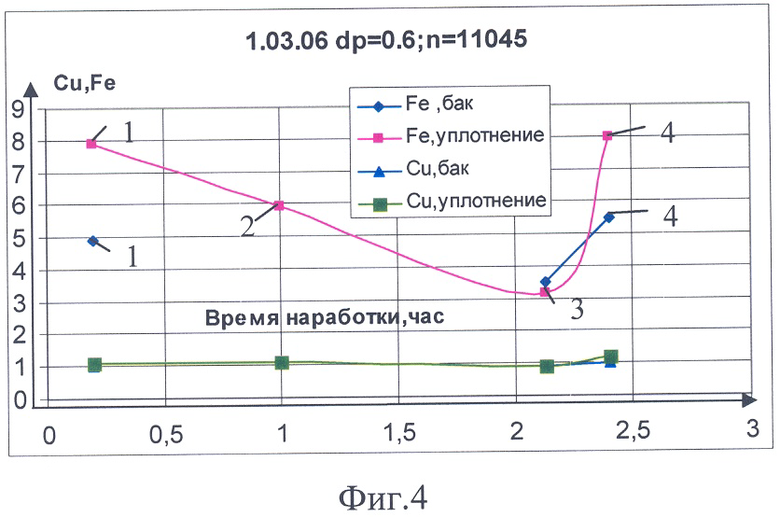

На Фиг.3 показан график зависимости концентраций фосфора от наработки.

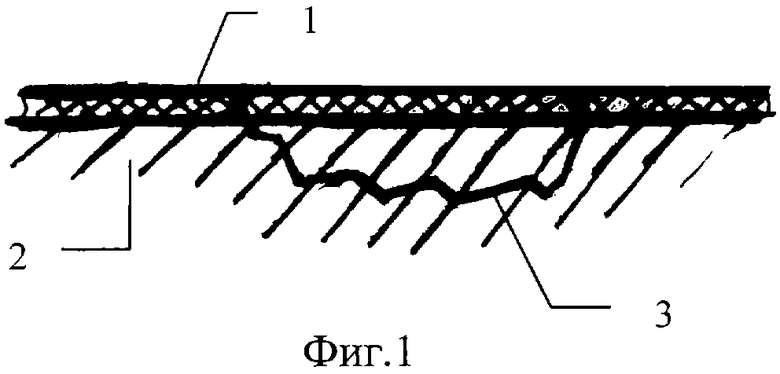

На Фиг.4 показан график зависимости концентрации меди и железа от наработки.

На Фиг.3 и Фиг.4 представлены графики зависимостей концентраций фосфора (входит в состав противоизносной присадки), железа и меди от наработки, которые были получены в ходе испытаний подшипникового узла.

В промежутке времени между точками 3 и 4 основной двигатель был выключен, маслонасос продолжал работать, т.е. узлы трения привода работали в режиме «останова», когда скорости качения и скольжения поверхностей трения снижались от начального перед остановкой двигателя до нуля. В этот период наблюдается повышение интенсивности износа металлических деталей привода, фиг.4, и увеличение темпа расходования противоизносной присадки, фиг.3. Такой характер изменения приведенных выше величин вызван следующими обстоятельствами.

В подшипниковом узле реализуется режим гидродинамической смазки. При этом несущая способность пленки смазки и ее толщина прямо пропорциональны скорости взаимного перемещения поверхностей трения контртел, т.е. при снижении этой скорости падает несущая способность и толщина пленки, что в конечном счете приводит к увеличению интенсивности изнашивания поверхностей. Увеличение темпа роста концентрации железа и резкое снижение концентрации фосфора обусловлены только процессами изнашивания подшипников качения.

Технико-экономический эффект от применения предлагаемого способа заключается в повышении эффективности и достоверности оценки технического состояния смазываемых узлов трения на ранней стадии при диагностике с помощью спектрального анализа масла за счет определения концентрации химических элементов, входящих в состав противоизносных и противозадирных присадок к маслам, и последующего определения скорости расходования присадки. В дополнение к оценке технического состояния узлов трения концентрация противоизносной присадки является дополнительным критерием оценки изменения смазывающей способности самого смазочного материала.

Источники информации

1. А.С. СССР №1408296.

2. Патент РФ №2245537.

3. Патент РФ №2246716.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ УЗЛОВ ТРЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, РАБОТАЮЩИХ В ПРИСУТСТВИИ СМАЗОЧНОГО МАТЕРИАЛА | 2009 |

|

RU2420721C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СМАЗОЧНОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2570101C2 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЯХ ИЗ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ И СОСТАВ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421547C1 |

| ПРОТИВОИЗНОСНАЯ, АНТИФРИКЦИОННАЯ ПРИСАДКА С МОДИФИКАТОРОМ ТРЕНИЯ, СМАЗОЧНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ТРЕНИЯ | 2001 |

|

RU2194742C2 |

| Присадка к смазочным маслам | 1980 |

|

SU912749A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПАР ТРЕНИЯ И УЛУЧШЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ СМАЗОЧНОГО МАТЕРИАЛА | 2002 |

|

RU2233867C1 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА | 2004 |

|

RU2276681C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПРОТИВОИЗНОСНОГО СОСТАВА (НДПС) И СОДЕРЖАЩАЯ ЕГО СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2399650C1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМАЗОЧНОЙ КОМПОЗИЦИИ ДЛЯ ФОРМИРОВАНИЯ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ ПРИПОВЕРХНОСТНЫХ СЛОЕВ ТРУЩИХСЯ ДЕТАЛЕЙ | 2007 |

|

RU2351640C2 |

| ГЕЛЕВАЯ МУЛЬТИМОДАЛЬНАЯ ДОБАВКА | 2013 |

|

RU2567543C2 |

Изобретение относится к методам диагностики. Сущность: в ходе эксплуатации деталей узлов трения отбирают пробы смазочного материала. Определяют в них методом спектрального анализа концентрации выделившихся в процессе износа таких элементов, как алюминий, железо, медь, свинец, титан, цинк. Для каждой детали узла трения с учетом процентного содержания элементов, являющихся преимущественными в составе материала каждой детали узла трения, судят о степени износа узлов трения. Дополнительно определяют концентрации серы, фосфора, азота, хлора и т.п., входящие в состав противоизносных присадок. Определяют скорость расходования противоизносных присадок. По изменению концентраций элементов, входящих в состав противоизносных присадок и в состав деталей узлов трения, скорости расходования противоизносных присадок судят об износе деталей узлов трения на ранней стадии, о смазывающей способности масла с протовоизносными присадками и годности его к эксплуатации. Технический результат: повышение эффективности и достоверности оценки технического состояния. 4 ил.

Способ оценки технического состояния и интенсивности изнашивания узлов трения, работающих в присутствии смазочного материала, в состав которого входит смазочное масло с введенными в него противоизносными присадками, заключающийся в том, что в ходе эксплуатации деталей узлов трения отбирают пробы смазочного материала, определяют в них методом спектрального анализа концентрации выделившихся в процессе износа таких элементов, как алюминий, железо, медь, свинец, титан, цинк, и для каждой детали узла трения с учетом процентного содержания элементов, являющихся преимущественными в составе материала каждой детали узла трения, судят о степени износа узлов трения, отличающийся тем, что дополнительно определяют концентрации серы, фосфора, азота, хлора и т.п., входящих в состав противоизносных присадок, определяют скорость расходования противоизносных присадок и по изменению концентраций элементов, входящих в состав противоизносных присадок и в состав деталей узлов трения, скорости расходования противоизносных присадок судят об износе деталей узлов трения на ранней стадии, о смазывающей способности масла с протовоизносными присадками и годности его к эксплуатации.

| Способ определения степени износа пар трения,работающих в присутствии смазочного материала | 1986 |

|

SU1408296A1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ДВИГАТЕЛЕЙ | 2001 |

|

RU2216717C2 |

| СПОСОБ ПОДГОТОВКИ ПРОБ СПЕЦИАЛЬНЫХ ЖИДКОСТЕЙ К АНАЛИЗУ ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН И МЕХАНИЗМОВ | 1997 |

|

RU2213956C2 |

| Криогенный конденсационный насос | 1974 |

|

SU511430A1 |

Авторы

Даты

2008-03-20—Публикация

2006-05-23—Подача