Изобретение относится к области диагностики неразрушающими методами полимеров и может быть использовано для определения предела прочности при разрыве полимера в шинной промышленности и промышленности синтетического каучука.

Широкое распространение нашел способ определения структуры, упругих свойств или состава материалов по изменению величины затухания ультразвуковых волн либо по изменению скорости их распространения в исследуемом теле [а.с. СССР 77708]. Этот способ предложен для определения характеристик металлов и неточен при определении свойств и состава полимерных материалов.

Наиболее близким по технической сущности к предлагаемому изобретению является способ определения физико-механических характеристик, включающий излучение импульсов ультразвуковых колебаний (УЗК) излучателем, прием импульсов, прошедших в конструкции, приемником, измерение скорости их распространения в плоскости конструкции и затухания УЗК путем измерения сдвига основных составляющих спектра принятых многократно прошедших по толщине импульсов относительно излученных, по которым, используя ранее полученные уравнения регрессии или тарировочные графики, построенные на их основе, определяют искомые характеристики [а.с. СССР 808930, БИ 8-81 г.].

Недостатком данного способа является то, что этот способ не позволяет получить достаточно достоверных и точных результатов для полимерных материалов, т.е. имеет узкий диапазон применения и не позволяет определять предел прочности при разрыве полимеров.

Технической задачей является расширение сферы применения известного способа [а.с. СССР 77708] за счет использования измеренных скорости и коэффициента затухания ультразвука для определения предела прочности при разрыве полимеров.

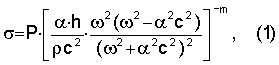

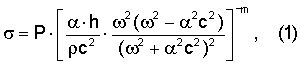

Поставленная задача достигается тем, что в способе ультразвукового контроля предела прочности при разрыве полимеров, включающем излучение импульсов ультразвуковых колебаний излучателем, прием импульсов, прошедших образец, приемником, измерение скорости их распространения и коэффициента затухания ультразвуковых колебаний, характеризующемся тем, что в результате параметрической идентификации модели (1) определяют значения коэффициентов Р и m индивидуальные для каждой марки полимера и на основе измеренных параметров ультразвуковых колебаний рассчитывают предел прочности при разрыве образца полимера по формуле

где σ - предел прочности при разрыве, кгс/см2; ρ - плотность полимера, кг/см3; h - толщина образца, см; с - скорость ультразвука, см/с; α - коэффициент затухания ультразвука, см-1; ω - частота ультразвуковых колебаний, с-1.

Сущность ультразвукового метода заключается в том, что скорость и коэффициент затухания УЗК зависят от химического строения, структуры и молекулярной подвижности полимера, которые в свою очередь определяют физико-механические свойства полимера.

Зависимость динамического модуля упругости материала Е от акустических параметров (затухание и скорость ультразвука) может быть записана в виде [Михайлов, И.Г. Основы молекулярной акустики [Текст]. / И.Г.Михайлов, В.А.Соловьев, Ю.П.Сырников. - М.: Наука, 1964. - 516 с.]

где Е- динамический модуль упругости, кгс/см2.

Выражение для предела прочности при разрыве двух вязкоупругих образцов R1 и R2 может быть записано в следующем виде [Перепечко И.И. Акустические методы исследования полимеров [Текст]. / И.И.Перепечко. - М.: Химия, 1973. - 296 с.]:

где Δ=α·h - декремент затухания; m - показатель степени; 1, 2 - индексы, соответствующие первому и второму образцам.

Для серии опытов одного и того же полимера можно R1 принять за эталонное значение σ0 (кгс/см2), повторяющееся для каждого опыта, a R2 за искомое значение предела прочности при разрыве σ (кгс/см2). Аналогично параметры E1 и Δ1 можно принять за эталонные Е0 (кгс/см2) и Δ0, повторяющиеся для каждого опыта, а Е2 и Δ2 - за рассчитываемые по результатам измерений параметры Е (кгс/см2) и Δ.

Тогда зависимость (3) примет вид

Подставляем в формулу (4) выражение (2), вводим обозначение  и получаем формулу (1) для расчета предела прочности при разрыве полимера.

и получаем формулу (1) для расчета предела прочности при разрыве полимера.

На фиг.1 показана блок-схема, реализующая предлагаемый способ. На схеме обозначены: 1 - генератор, 2 - излучающий пьезопреобразователь, 3 - исследуемый образец, 4 - приемник, 5 - цифровой осциллограф, 6 - вычислительное устройство.

Способ осуществляется следующим образом. Исследуемый образец 3 помещают между излучателем 2 и приемником 4. С генератора 1 электрический сигнал определенной частоты и длительности подается на излучатель 2, ультразвуковой импульс с которого, пройдя образец 3, попадает в приемник 4 и преобразуется в электрический сигнал с амплитудой, зависящей от свойств образца. Электрические сигналы с генератора 1 и приемника 4 подаются на цифровой осциллограф 5, а затем данные с осциллографа подаются на вычислительное устройство 6. Электронным штангенциркулем измеряется расстояние h между поверхностями излучателя и приемника, равное толщине сжатого образца. После обработки данных осциллографа рассчитываются величины скорости и коэффициента затухания ультразвука и предела прочности при разрыве полимера.

Скорость распространения ультразвука вычисляется по формуле [Перепечко И.И. Акустические методы исследования полимеров [Текст]. / И.И.Перепечко. - М.: Химия, 1973. - 296 с.]:

где h - расстояние между поверхностями излучателя и приемника, см; t -время прохождения импульсов между датчиками, с.

Степень затухания ультразвука определяется по формуле [Перепечко И.И. Акустические методы исследования полимеров [Текст]. / И.И.Перепечко. - М.: Химия, 1973. - 296 с.]:

где Aизл - амплитуда сигнала на источнике излучения, В, Апр - амплитуда сигнала на приемнике. В, h - расстояние между поверхностями излучателя и приемника, см.

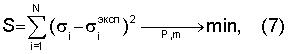

Параметрическая идентификация коэффициентов Р и m модели (1) осуществляется минимизацией критерия

где  - значение предела прочности при разрыве образца, определенное на разрывной машине РМИ-250, кгс/см2, σi - значение прочности при разрыве образца, рассчитанное по формуле (1), кгс/см2, N - количество образцов каучука одной марки.

- значение предела прочности при разрыве образца, определенное на разрывной машине РМИ-250, кгс/см2, σi - значение прочности при разрыве образца, рассчитанное по формуле (1), кгс/см2, N - количество образцов каучука одной марки.

Задача нахождения оптимальных по критерию (7) параметров Р и m модели (1) решается с использованием метода градиентного спуска. [Бахвалов Н.С. Численные методы. [Текст]. / Н.С.Бахвалов, Н.П.Жидков, Г.М.Кобельков. - М.: Лаборатория базовых знаний, 2005 - 632 с.].

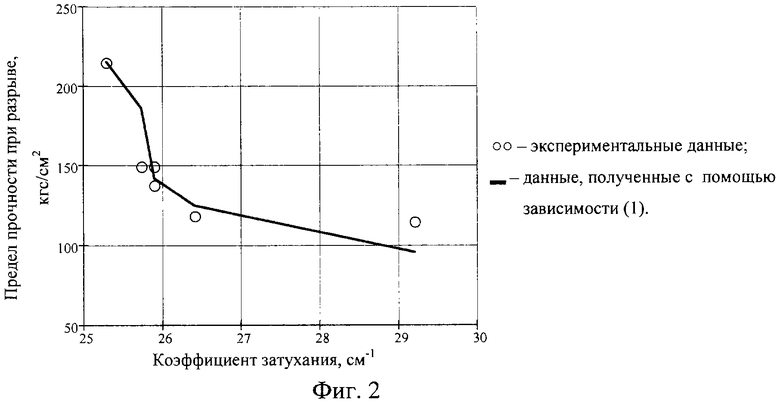

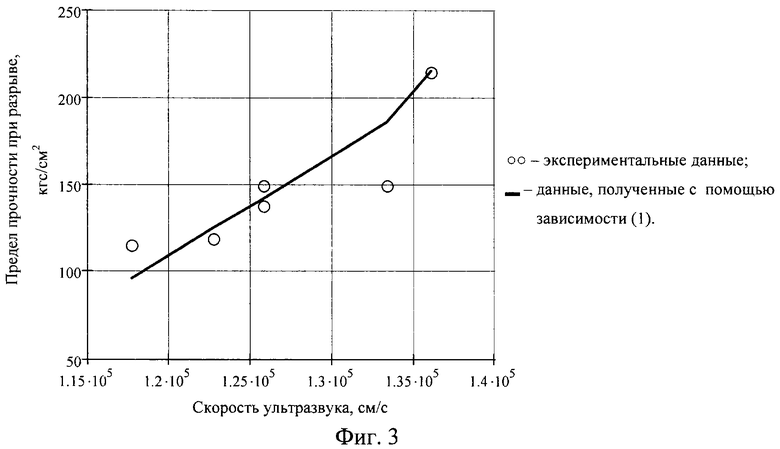

Пример. Для образцов марки СКС-30 АРК M15 толщиной 2 мм, прозвучиваемых на частоте 0,6 МГц с амплитудой 28 В, в результате параметрической идентификации модели (1) были получены значения коэффициентов P=3,01·10-24, m=3,812. Коэффициент множественной корреляции равен 0,923, средняя абсолютная ошибка 12,388 кгс/см2, средняя относительная ошибка 9,081%, что говорит о тесной корреляционной связи и высокой точности определения предела прочности при разрыве. Экспериментальные и расчетные графики зависимостей передела прочности при разрыве от величины коэффициента затухания и скорости ультразвука приведены в таблице 1 и на фиг.2 и 3 соответственно.

В примере параметрическая идентификация осуществлена компьютерной обработкой данных экспериментов, заключающейся в минимизации целевой функции (7) численным методом градиентного спуска.

Таким образом, существует возможность измерения предела прочности при разрыве полимера ультразвуковым методом с использованием пары ультразвуковых пьезопреобразователей и данных о зависимости предела прочности при разрыве от скорости и коэффициента затухания ультразвука.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля твердости полимеров | 2016 |

|

RU2624415C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ВЯЗКОСТИ ПО МУНИ ПОЛИМЕРОВ | 2006 |

|

RU2319956C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ КРИСТАЛЛИЧНОСТИ ЭЛАСТОМЕРОВ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2005 |

|

RU2291420C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ВЯЗКОСТИ ПО МУНИ ПОЛИМЕРОВ | 2019 |

|

RU2712956C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕВЕСОВОЙ МОЛЕКУЛЯРНОЙ МАССЫ ПОЛИМЕРОВ В РАСТВОРЕ | 2010 |

|

RU2418298C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МОЛЕКУЛЯРНО-МАССОВОГО РАСПРЕДЕЛЕНИЯ ПОЛИМЕРА В РАСТВОРЕ | 2011 |

|

RU2475732C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И СОСТАВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2001 |

|

RU2196982C2 |

| Устройство для ультразвукового контроля сред | 1986 |

|

SU1355923A1 |

| Способ ультразвукового контроля качества эластомеров | 1980 |

|

SU917073A1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ | 1969 |

|

SU247664A1 |

Использование: для ультразвукового контроля предела прочности при разрыве полимеров. Сущность: заключается в том, что осуществляют излучение импульсов ультразвуковых колебаний излучателем, прием импульсов, прошедших образец, приемником, измерение скорости их распространения и коэффициента затухания ультразвуковых колебаний, при этом в результате параметрической идентификации модели (1) определяют значения коэффициентов Р и m, индивидуальные для каждой марки полимера, и на основе измеренных параметров ультразвуковых колебаний рассчитывают предел прочности при разрыве образца полимера по формуле

где σ - предел прочности при разрыве, кгс/см2; ρ - плотность полимера, кг/см3; h - толщина образца, см; с - скорость ультразвука, см/с; α - коэффициент затухания ультразвука, см-1; ω - частота ультразвуковых колебаний, с-1. Технический результат: получение достаточно достоверных и точных результатов для контроля предела прочности при разрыве полимеров. 3 ил., 1 табл.

Способ ультразвукового контроля предела прочности при разрыве полимеров, включающий излучение импульсов ультразвуковых колебаний излучателем, прием импульсов, прошедших образец, приемником, измерение скорости их распространения и коэффициента затухания ультразвуковых колебаний, характеризующийся тем, что в результате параметрической идентификации модели (1) определяют значения коэффициентов Р и m, индивидуальные для каждой марки полимера, и на основе измеренных параметров ультразвуковых колебаний рассчитывают предел прочности при разрыве образца полимера по формуле

где σ - предел прочности при разрыве, кгс/см2; ρ - плотность полимера, кг/см3; h - толщина образца, см; с - скорость ультразвука, см/с; α - коэффициент затухания ультразвука, см-1; ω - частота ультразвуковых колебаний, с-1.

| Приспособление к разрывным машинам для определения предела прочности образцов резины | 1956 |

|

SU107506A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ МАТЕРИАЛА | 1992 |

|

RU2063015C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ МАТЕРИАЛА | 1991 |

|

RU2011182C1 |

| Устройство для дозирования жидкой конфетной массы | 1981 |

|

SU1055461A1 |

| JP 6018494 A, 25.01.1994 | |||

| US 5992248 A, 30.11.1999 | |||

| Способ и образец для определения показателя преломления фотопроводящих материалов | 1976 |

|

SU693177A1 |

Авторы

Даты

2008-03-20—Публикация

2006-03-15—Подача