Настоящее изобретение относится к способу получения уксусной кислоты карбонилированием метанола и/или его реакционноспособного производного в присутствии катализатора и промоторного металла для катализатора.

Получение уксусной кислоты карбонилированием метанола и/или его реакционноспособного производного является известным методом, обзор которого представлен, например, Howard и др. в работе Catalysis Today, 18 (1993), cc.325-354. Типичные катализаторы, используемые в гомогенно-катализируемых процессах карбонилирования, представляют собой родий, иридий или сочетание родия и иридия, как это изложено, например, соответственно в ЕР-А-0161874, ЕР-А-0849248 и ЕР-А-1123265. Такие каталитические металлы часто применяют в сочетании с одним или несколькими промоторными металлами, такими как рений (ЕР-А-0728726) или рутений и/или осмий (ЕР-А-0643034 и ЕР-А-0728727).

Известно, что катализаторы и промторные металлы для катализаторов в процессах карбонилирования метанола, как правило, присутствуют в виде смеси каталитических материалов, некоторые из которых менее каталитически и промоторно активны, чем другие, как это изложено, например, D.Forster в J.Chem.Soc., Dalton Trans, 1979, 1639. Известно, кроме того, что в некоторых обстоятельствах менее активные материалы могут быть более склонными к осаждению. Так, например, в US 6103934 описан способ катализируемого родием карбонилирования метанола, в котором родий присутствует в виде смеси активной формы Rh(CO)2I2 - и неактивной формы Rh(CO)2I4 -, причем неактивная форма более склонна к выпадению в осадок, чем активная форма.

В WO 03/106396 показано то, каким образом применение указываемых иодидов в низких концентрациях способно уменьшать осаждение в катализируемых иридием процессах карбонилирования. Более того в WO 03/097567 показано то, каким образом осаждение в катализируемом иридием и промотируемом рутением процессе карбонилирования может быть уменьшено поддержанием определенного количества моноксида углерода на стадии выделения уксусной кислоты проводимого процесса. Однако количество иодида, добавляемого в процесс, описанный в WO 03/106396, зависит от общего количества иридиевого катализатора, присутствующего в процессе карбонилирования, а определенное количество моноксида углерода, поддерживаемое в процессе, описанном в WO 03/097567, зависит от общего количества рутениевого промотора, присутствующего в этом процессе. Ни в 03/106396, ни в WO 03/097567 не описаны конкретные иридиевые или рутениевые материалы, которые могут привести к образованию осадков в процессе карбонилирования. Таким образом, осуществление способов по 03/106396 и WO 03/097567 может привести к более значительному количеству иодида и более значительному количеству используемого монксида углерода, чем в действительности требуется для уменьшения количества осадков, т.е. полезные вещества могут попадать в отход.

При проведении процессов карбонилирования до их пор применяют инфракрасную спектроскопию, например для аналитического определения концентраций компонентов жидкой реакционной смеси и регулирования концентраций в соответствии с получаемыми результатами, как это изложено в US 6552221 и US 6103934. Однако в US 6552221 не упоминается применение инфракрасного излучения для определения концентраций каталитических материалов, содержащихся в жидкой реакционной смеси, а в соответствии с US 6103934 в реакционной смеси должны быть определены концентрации множества компонентов, в частности концентрации содержащихся в реакционной смеси по меньшей мере метилиодида, воды и активных каталитических материалов.

Таким образом, все еще существует потребность в разработке оптимизированного способа получения уксусной кислоты карбонилированием метанола и/или его реакционноспособного производного.

Следовательно, объектом настоящего изобретения является способ получения уксусной кислоты, который включает следующие стадии:

(а) карбонилирование метанола и/или его реакционноспособного производного моноксидом углерода в первой реакционной зоне, включающей жидкую реакционную смесь, содержащую катализатор карбонилирования и промоторный металл для катализатора карбонилирования, метилиодид, метилацетат, уксусную кислоту и необязательно воду, где в жидкой реакционной смеси находятся в равновесии по меньшей мере первый растворимый каталитический материал и второй растворимый каталитический материал, причем среди материалов, находящихся в равновесии, первый каталитический материал является наименее каталитически активным или промоторно активным;

(б) отвод из упомянутой первой реакционной зоны жидкой реакционной смеси совместно с растворенными и/или захваченными моноксидом углерода и другими газами;

(в) необязательное пропускание упомянутой отводимой жидкой реакционной смеси через одну или несколько последующих реакционных зон для израсходования по меньшей мере части растворенного и/или захваченного моноксида углерода;

(г) направление упомянутой жидкой реакционной смеси со стадии (б) и необязательной стадии (в) на одну или несколько стадий разделения однократным равновесным испарением с получением паровой фракции, которая включает способные конденсироваться компоненты и отходящий газ низкого давления, причем способные конденсироваться компоненты содержат получаемую уксусную кислоту, метилиодид, метилацетат и необязательную воду, а отходящий газ низкого давления содержит моноксид углерода и другие газы, растворенные и/или захваченные отводимой жидкой реакционной смесью; и жидкой фракции, которая включает катализатор карбонилирования, промоторный металл для катализатора карбонилирования и уксусную кислоту как растворитель;

(д) возврат жидкой фракции со стадии разделения однократным равновесным испарением в первую реакционную зону;

(е) определение (I) концентрации первого каталитического материала и/или (II) отношения концентрации первого каталитического материала к концентрации второго каталитического материала, находящихся в равновесии между собой, содержащихся в жидкой реакционной смеси на любой из стадий с (а) по (г) и/или присутствующих в жидкой фракции на стадии (д); и

(ж) поддержание (I) и/или (II) ниже предопределенного значения предпочтительно регулированием концентрации по меньшей мере первого каталитического материала, содержащегося в жидкой реакционной смеси на любой из стадий с (а) по (г) и/или присутствующего в жидкой фракции на стадии (д).

Первый и второй каталитические материалы представляют собой либо разные формы катализатора, либо разные формы промоторного металла для катализатора. В предпочтительном варианте первый и второй растворимые каталитические материалы представляют собой разные формы промоторного металла для катализатора.

Поскольку первый каталитический материал каталитически или промоторно менее активен, чем по меньшей мере второй каталитический материал, концентрация первого каталитического материала или соотношение концентраций первого и второго каталитических материалов в жидкой реакционной смеси или жидкой фракции может повлиять на один или несколько реакционных параметров, таких как скорость реакции, селективность в отношении целевого продукта или продуктов и/или стабильность или срок службы катализатора.

Таким образом, выполнение настоящего изобретения позволяет оптимизировать процесс получения уксусной кислоты карбонилированием метанола и/или его реакционноспособного производного созданием возможности поддерживать концентрацию первого каталитического материала и/или соотношение концентраций первого и второго каталитических материалов ниже значения, при котором негативное влияние оказывалось бы на один или несколько таких параметров, как скорость реакции, селективность, стабильность или срок службы катализатора. В целесообразном варианте способа по настоящему изобретению концентрацию первого каталитического материала следует регулировать только в той степени, которая необходима для поддержания концентрации первого растворимого каталитического материала и/или соотношения концентраций первого и второго растворимых каталитических материалов ниже предопределенного значения, избегая тем самым попадания полезных веществ в отход. Более того, для выполнения настоящего изобретения требуется только определение концентрации первого каталитического материала и/или соотношения концентраций первого и второго растворимых каталитических материалов в жидкой реакционной смеси или жидкой фракции, поскольку нет необходимости определять концентрации других каталитических материалов или других компонентов, содержащихся в жидкой реакционной смеси или жидкой фракции.

В способе по настоящему изобретению могут присутствовать несколько растворимых каталитических материалов, содержащихся в жидкой реакционной смеси, которые находятся в равновесии между собой и которые характеризуются разной каталитической или промоторной активностью. Таким образом, в дополнение к нахождению в равновесии со вторым растворимым каталитическим материалом, характеризующимся более высокой каталитической или промоторной активностью, первый растворимый каталитический материал может также находиться в равновесии с другим растворимым каталитическим материалом с более высокой каталитической или промоторной активностью.

В способе по настоящему изобретению можно использовать катализатор на основе переходного металла в присутствии второго переходного металла, который действует как промотор для катализатора. В таком случае как катализатор на основе переходного металла, так и промотор на основе переходного металла, каждый существует в жидкой реакционной смеси и жидкой фракции как более чем один растворимый каталитический материал. В частности, в равновесии между собой находится ряд растворимых карбонильных комплексов с переходным металлом. Таким образом, в способе по настоящему изобретению первый и второй растворимые материалы могут представлять собой, следовательно, карбонильные комплексы переходного металла как катализатора или карбонильные комплексы переходного металла как промотора.

В предпочтительном варианте катализатор включает родий, иридий или их смеси. Когда в качестве катализатора используют иридий, промоторный металл для катализатора может быть выбран из группы, включающей рутений, осмий, рений, кадмий, ртуть, цинк, галлий, индий, вольфрам и их смеси. Когда в качестве катализатора используют родий, промоторный металл может быть выбран из группы, включающей рутений, осмий, рений, марганец и их смеси.

Таким образом, в этом варианте первым растворимым каталитическим материалом мог бы служить растворимый родиевый или иридиевый каталитический материал, который находится в равновесии с по меньшей мере вторым растворимым родиевым/иридиевым каталитическим материалом, причем этот второй материал характеризуется более высокой каталитической активностью, чем первый. Так, например, когда в качестве катализатора используют родий, первым растворимым каталитическим материалом может служить [Rh(CO2)I4]-, а вторым растворимым каталитическим материалом может служить [Rh(CO2)I2]-. Когда в качестве катализатора используют иридий, первым растворимым каталитическим материалом может служить [Ir(CO2)I4]-; a вторым растворимым каталитическим материалом может служить [Ir(CO2)I3CH3]-. По другому варианту в качестве первого растворимого каталитического материала мог бы быть использован растворимый каталитический материал с промоторным металлом, который находится в равновесии с по меньшей мере вторым растворимым каталитическим материалом с промоторным металлом, причем этот второй материал характеризуется более высокой промоторной активностью, чем первый. Так, например, когда катализатором является иридий, а промоторным металлом для катализатора служит рутений, в жидкой реакционной смеси и жидкой фракции существует ряд растворимых рутениевых материалов, таких как [Ru(СО)3I3]-, [Ru(CO)4I2] и [Ru(CO)2I2]n, которые находятся в равновесии между собой.

Концентрация первого каталитического материала или отношение концентрации первого каталитического материала к по меньшей мере концентрации второго каталитического материала может быть определено инфракрасной спектроскопией, например спектроскопией в средней инфракрасной области. Целесообразна инфракрасная спектроскопия, поскольку она не сопряжена с деструкцией, может быть проведена либо в оперативном режиме, либо в автономном режиме и дает как качественную, так и количественную информацию о составе жидкой реакционной смеси или жидкой фракции, которая должна быть получена.

Концентрации растворимых каталитических материалов могут быть определены, например, сопоставлением инфракрасного спектра жидкой реакционной смеси или жидкой фракции с инфракрасными спектрами ряда растворов, содержащих первый растворимый каталитический материал в известных концентрациях или первый и второй растворимые каталитические материалы в известных соотношениях концентраций. В одном варианте выполнения изобретения отношение концентраций первого ко второму растворимым каталитическим материалам может быть определено таким путем на основе одного или нескольких особых участков инфракрасного спектра, на которых первый и второй растворимые каталитические материалы проявляют предпочтительные характеристики поглощения, например особая инфракрасная полоса или частота для каждого из первого и второго растворимых каталитических материалов.

Отдельные концентрации и/или соотношение концентраций первого и второго растворимых содержащих каталитический металл материалов можно определить по инфракрасному спектру целиком или частично, например по всему или части диапазона средней инфракрасной области от 4000 до 400 см-1. Так, например, когда первый и второй растворимые каталитические материалы включают металлкарбонильные комплексы, приемлемый диапазон составляет, по-видимому, от 2500 до 1500 см-1. По другому варианту могут быть использованы индивидуальные частоты или отдельные диапазоны частот конкретных полос поглощения.

Поскольку первый и второй каталитические материалы могут представлять собой либо разные формы катализатора, либо разные формы промоторного металла для катализатора, может оказаться целесообразным определение концентрации и/или соотношений концентраций материалов, содержащихся в жидкой реакционной смеси или жидкой фракции, для чего более точную концентрацию или соотношения концентраций могут быть получены, например, определением концентрации и/или соотношения концентраций материалов, которые проявляют более яркие или резкие инфракрасные полосы поглощения. Так, например, при катализируемом иридием и промотируемом рутением карбонилировании метанола активные спектральные поглотительные способности в инфракрасной области у рутений-карбонильных материалов проявляют тенденцию к обладанию более высокими коэффициентами экстинции и, следовательно, проявляют тенденцию к демонстрированию более ярких полос поглощения, чем иридиевые материалы, позволяя более точно определять концентрацию или соотношение концентраций рутениевых материалов.

В соответствии с настоящим изобретением определяют концентрацию первого растворимого каталитического материала и/или соотношение концентраций первого и второго растворимых каталитических материалов, содержащихся в жидкой реакционной смеси на любой из стадий с (а) по (г) или присутствующих в жидкой фракции на стадии (д). В предпочтительном варианте определяют соотношение концентраций первого и второго растворимых каталитических материалов, присутствующих в жидкой фракции на стадии (д).

В соответствии с результатом определения концентрации первого растворимого каталитического материала или соотношения концентраций первого и второго растворимых каталитических материалов, содержащихся в жидкой реакционной смеси и/или в жидкой фракции, концентрацию первого растворимого каталитического материала можно регулировать для того, чтобы поддержать концентрацию первого растворимого каталитического материала или соотношение концентраций первого и второго растворимых каталитических материалов ниже предопределенного значения. Эту концентрацию можно регулировать непосредственно, например регулированием состава жидкой реакционной смеси, или можно регулировать косвенным путем, например регулированием в первой и необязательно последующих зонах условий, таких как температура и давление.

Так, например, условия в первой реакционной зоне и/или необязательных последующих реакционных зонах можно регулировать для того, чтобы сдвинуть равновесие в пользу второго материала, который обладает более высокой каталитической или промоторной активностью, регулируя тем самым концентрацию первого растворимого каталитического материала в жидкой реакционной смеси или жидкой фракции таким образом, чтобы можно было поддерживать упомянутую концентрацию или соотношение концентраций первого и второго растворимых каталитических материалов ниже предопределенного значения. В процессе карбонилирования метанола в соответствии с настоящим изобретением этого можно добиться, например, регулированием парциального давления моноксида углерода в первой реакционной зоне, следствием чего является соответствующее регулирование концентрации моноксида углерода, растворенного в жидкой реакционной смеси, путем регулирования температуры и давления в первой реакционной зоне или путем регулирования концентрации одного или нескольких компонентов жидкой реакционной смеси, такого как метанол.

В предпочтительном варианте выполнения настоящего изобретения катализатором служит иридий, промторный металл для катализатора представляет собой рутений, а способ относится к уменьшению осаждения рутения. В таком варианте растворимые материалы [Ru(СО)3I3]-, [Ru(CO)4I2] и [Ru(CO)2I2]n в жидкой реакционной смеси или жидкой фракции находятся в равновесии. Материал [Ru(CO)2I2]n способен осаждаться из жидкой реакционной смеси или жидкой фракции, когда "n" превышает 1, что приводит к потере рутения из процесса. Таким образом, в этом варианте первый растворимый каталитический материал представляет собой [Ru(CO)2I2]n. Вторым растворимым каталитическим материалом может быть [Ru(CO)4I2] или [Ru(СО)3I3]-, которые оба промоторно более активны, чем [Ru(CO)2I2]n. Каждый из [Ru(СО)3I3]-, [Ru(CO)4I2] и [Ru(CO)2I2]n могут быть определены спектроскопией в средней инфракрасной области. Так, в частности для [Ru(СО)3I3]- полосы отмечают при 2107 и 2037 см-1, для [Ru(CO)4I2] полосы отмечают при 2165, 2107, 2075 и 2020 см-1, а для [Ru(CO)2I2]n полосы отмечают при 2054 и 1992 см-1. Таким образом, осаждение рутения в процессе можно уменьшить или предотвратить определением с помощью спектроскопии в средней инфракрасной области либо концентрации [Ru(CO)2I2]n, либо соотношения концентраций [Ru(CO)2I2]n и одного из [Ru(СО)3I3]- и [Ru(CO)4I2] и регулированием концентрации первого каталитического материала таким образом, чтобы поддержать эту концентрацию или соотношение концентраций ниже значения, при котором происходило бы осаждение. В предпочтительном варианте отношение концентрации [Ru(CO)2I2]n к концентрации [Ru(СО)3I3]-определяют и регулирование концентрации [Ru(СО)2I2]n осуществляют путем регулирования скорости подачи моноксида углерода в первую и/или необязательные последующие реакционные зоны.

Подходящие соединения иридия и рутения, которые можно добавлять в жидкую реакционную смесь и которые способны превращаться в каталитически и промоторно активные материалы, описаны в ЕР-А-0144935, ЕР-А-0643034 и US 6211405.

Примеры приемлемых соединений иридия включают хлорид иридия(III), бромид иридия(III), иодид иридия(III), IrCl3·4H2O,IrBr3·4H2O, [Ir(СО)2Cl]2, [Ir(CO)2Br]2, [Ir(CO)2I]2, H[Ir(CO)2ICl2], H[Ir(CO)2Br2], H[Ir(CO)2I2], Н[Ir(СН3)I3(СО)2], Ir3(СО)12, Ir4(CO)12, металлический иридий, Ir2O3, IrO2, Ir(ацетилацетонат)(СО)2,Ir(ацетилацетонат)3, ацетат иридия и Н2[IrCl6]. Предпочтительные комплексы свободны от хлорида, в частности ацетаты, оксалаты и ацетоацетаты. В предпочтительном варианте иридий содержится в жидкой реакционной смеси для реакции карбонилирования в количестве от 100 до 6000 мас.част./млн в пересчете на иридий, предпочтительнее от 400 до 3000 мас.част./млн.

Примеры приемлемых рутенийсодержащих соединений включают хлорид рутения(III), тригидрат хлорида рутения(III), бромид рутения(III), иодид рутения(III), хлорид рутения(IV), металлический рутений, оксиды рутения, формиат рутения(III), Н[Ru(СО)3I3], тетра(ацето)хлоррутений(II, III), ацетат рутения(III), пропионат рутения(III), бутират рутения(III), пентакарбонил рутения, трирутенийдодекакарбонил и смешанные галокарбонилы рутения, такие как димер дихлортрикарбонилрутения(II), димер дибромтрикарбонилрутения(II) и другие рутенийорганические комплексы, такие как тетрахлорбис-(4-цимен)дирутений(II), тетрахлорбис-(бензол)дирутений(II), полимер дихлор(циклооктадиен)рутения(II) и трис-(ацетилацетонат)рутений(III). В целесообразном варианте молярное соотношение рутений/иридий находится в интервале от 0,5:1 до 15:1.

Первая реакционная зона может включать обычную реакционную зону жидкофазного карбонилирования. Приемлемое абсолютное давление реакции карбонилирования в первой реакционной зоне находится в интервале от 17 до 100 бар (от 1,7 до 10,0 МПа), предпочтительно от 20 до 80 бар (от 2,0 до 8,0 МПа), более предпочтительно от 20 до 40 бар (от 2,0 до 4,0 МПа). Приемлемая температура реакции карбонилирования в первой реакционной зоне находится в интервале от 100 до 300°С, предпочтительно в интервале от 179 до 220°С.

В предпочтительном варианте в катализируемых иридием процессах применяют по меньшей мере две реакционные зоны, причем первую и вторую реакционные зоны содержат в отдельных реакционных сосудах со средствами для отвода из первого реакционного сосуда и направления во второй реакционный сосуд жидкой реакционной смеси с растворенным и/или захваченным моноксидом углерода. Такой отдельный реакционный сосуд может включать секцию патрубка между первым реакционным сосудом и клапаном мгновенного испарения жидкой реакционной смеси. В предпочтительном варианте этот патрубок заполнен жидкостью. Отношение длины патрубка к диаметру, как правило, может составлять примерно 12:1, хотя можно применять патрубки, у которых отношения длины к диаметру могут быть как больше, так и меньше указанного.

По меньшей мере часть жидкой реакционной смеси вместе с растворенным и/или захваченным моноксидом углерода, как правило, отводят из первой реакционной зоны и по меньшей мере часть отводимой жидкости и растворенного и/или захваченного моноксида углерода направляют во вторую реакционную зону. В предпочтительном варианте во вторую реакционную зону направляют практически всю жидкую реакционную смесь, отводимую из первой реакционной зоны совместно с растворенным и/или захваченным моноксидом углерода.

Вторая реакционная зона может работать при реакционной температуре в интервале от 100 до 300°С, предпочтительно в интервале от 150 до 230°С. Вторая реакционная зона может работать при более высокой температуре, чем первая реакционная зона, как правило, на 20°С более высокой. Вторая реакционная зона может работать под реакционным манометрическим давлением в интервале от 10 до 200 бар, предпочтительно в интервале от 15 до 100 бар. Предпочтительное реакционное давление во второй реакционной зоне равно или ниже реакционного давления в первой реакционной зоне. Приемлемая продолжительность пребывания жидкой реакционной смеси во второй реакционной зоне находится в интервале от 5 до 300 с, предпочтительно от 10 до 100 с.

Во вторую реакционную зону может быть введен моноксид углерода, в дополнение к тому моноксиду углерода, который вводят во вторую реакционную зону в растворенном и/или захваченном виде. Такой дополнительный моноксид углерода может быть объединен с первой жидкой реакционной смесью перед введением во вторую реакционную зону и/или может быть направлен отдельно в одно или несколько мест внутри второй реакционной зоны. Такой дополнительный моноксид углерода может содержать примеси, такие как, например, водород, азот, диоксид углерода и метан. Дополнительный моноксид углерода может состоять из газа высокого давления, отходящего из первой реакционной зоны, что в целесообразном варианте могло бы позволить первой реакционной зоне работать под более высоким давлением СО, в результате чего моноксид углерода мог быть поступать во вторую реакционную зону с большей скоростью. Кроме того, это могло бы устранить потребность в обработке отходящего газа высокого давления.

Дополнительный моноксид углерода может также состоять из потока другого содержащего моноксид углерода газа, такого, как, например, богатый моноксидом углерода поток из другой установки.

В предпочтительном варианте во второй реакционной зоне расходуются больше 10%, более предпочтительно больше 25%, еще более предпочтительно больше 50%, например по меньшей мере 95%, растворенного и/или захваченного моноксида углерода в реакционной смеси, отводимой из первой реакционной зоны.

В способе по настоящему изобретению приемлемые реакционноспособные производные метанола включают метилацетат, диметиловый эфир и метилиодид. В качестве реагентов в способе по настоящему изобретению можно использовать смесь метанола и его реакционноспособных производных. В предпочтительном варианте в качестве реагентов используют метанол и/или метилацетат.

Вследствие реакции с получаемой карбоновой кислотой или растворителем по меньшей мере некоторое количество метанола и/или его реакционноспособного производного обычно превращается и, следовательно, содержится в жидкой реакционной смеси в виде метилацетата. В предпочтительном варианте концентрации метилацетата в жидких реакционных смесях в первой и необязательных последующих реакционных зонах независимо находятся в интервале от 0,25 до 70 мас.%, более предпочтительно от 0,5 до 50 мас.%.

В жидких реакционных смесях in situ может образовываться вода, например вследствие реакции эстерификации между метанольным реагентом и получаемой уксусной кислотой. Воду можно вводить независимо в первую и вторую реакционные зоны карбонилирования совместно или отдельно от других компонентов жидких реакционных смесей. Воду можно отделять от других компонентов реакционных смесей, отводимых из реакционных зон, и можно возвращать в процесс в регулируемых количествах для того, чтобы поддержать в жидких реакционных смесях требуемую концентрацию воды. В процессах катализируемого иридием карбонилирования метанола в предпочтительном варианте концентрации воды в жидких реакционных смесях в первой и необязательных последующих реакционных зонах независимо находятся в интервале от 0,1 до 10 мас.%. В предпочтительном варианте в процессах катализируемого родием карбонилирования метанола концентрация воды в жидкой реакционной смеси в первой реакционной зоне находится в интервале от 0 до 15 мас.%.

В предпочтительном варианте концентрация метилиодидного сокатализатора в жидких реакционных смесях в первой и необязательных последующих реакционных зонах независимо находится в интервале от 2 до 20 мас.%, предпочтительнее от 4 до 18 мас.%.

В целесообразном варианте моноксид углерода содержится в первой реакционной зоне под парциальным давлением от 0 до 40 бар (от 0 до 4 МПа), предпочтительно от 4 до 30 бар (от 0,4 до 3 МПа). Моноксид углерода как реагент для реакций карбонилирования может быть по существу чистым или может включать инертные примеси, такие как диоксид углерода, метан, азот, инертные газы, вода и парафиновые углеводороды с С1 по C4. Содержание водорода в этом моноксиде углерода и образуемом in situ реакцией конверсии водяного газа в предпочтительном варианте поддерживают на низком уровне, поскольку его присутствие может привести к образованию продуктов гидрогенизации. Таким образом, количество водорода в моноксиде углерода как реагенте в предпочтительном варианте составляет меньше 1 мольного %, более предпочтительно меньше 0,5 мольного % и тем не менее более предпочтительно меньше 0,3 мольного % и/или парциальное давление водорода в реакционной зоне в предпочтительном варианте составляет меньше 1 бара (0,1 МПа), более предпочтительно меньше 0,5 бара (50 кПа) и тем не менее еще более предпочтительно меньше 0,3 бара (30 кПа).

Получаемую карбоновую кислоту выделяют из первой и необязательных последующих зон путем однократного равновесного испарения. В процессе выделения однократным равновесным испарением жидкую реакционную смесь направляют на одну или несколько стадий однократного равновесного испарения через клапан мгновенного испарения. Зона разделения однократным равновесным испарением может представлять собой сосуд для адиабатического однократного равновесного испарения или может быть снабжена дополнительным нагревательным средством. В зоне разделения однократным равновесным испарением жидкую фракцию, которая включает большую часть катализатора карбонилирования и большую часть промотора карбонилирования, отделяют от паровой фракции, которая содержит уксусную кислоту, метилацетат, воду, метилиодид и неконденсирующиеся газы, такие как азот, моноксид углерода, водород и диоксид углерода. Эту жидкую фракцию возвращают в первую реакционную зону, а паровая фракция может быть направлена в одну или несколько дистилляционных зон. В первой дистилляционной зоне получаемую уксусную кислоту отделяют от легких компонентов (метилиодид и метилацетат). Эти легкие компоненты удаляют в виде головного погона и возвращают в первую и/или необязательные последующие реакционные зоны. Также в виде головного погона удаляют отходящий газ низкого давления, включающий неконденсирующиеся газы, такие как азот, моноксид углерода, водород и диоксид углерода. Такой поток отходящего газа низкого давления можно пропускать через секцию обработки отходящего газа для удаления способных конденсироваться материалов, таких как метилиодид, например перед сбросом в атмосферу через факел.

Уксусную кислоту, получаемую по способу в соответствии с настоящим изобретением, можно дополнительно очищать по обычным способам, например дополнительной дистилляцией, для удаления примесей, таких как вода, непрореагировавший карбонилируемый реагент и/или его сложноэфирное производное, и более высококипящие побочные продукты.

Способ по настоящему изобретению можно осуществлять в виде непрерывного процесса, в котором определение концентрации первого каталитического материала и/или соотношения концентраций первого и второго каталитических материалов осуществляют через соответствующие интервалы таким образом, чтобы поддерживать практически постоянной концентрацию первого каталитического материала и/или соотношение концентраций первого и второго каталитических материалов.

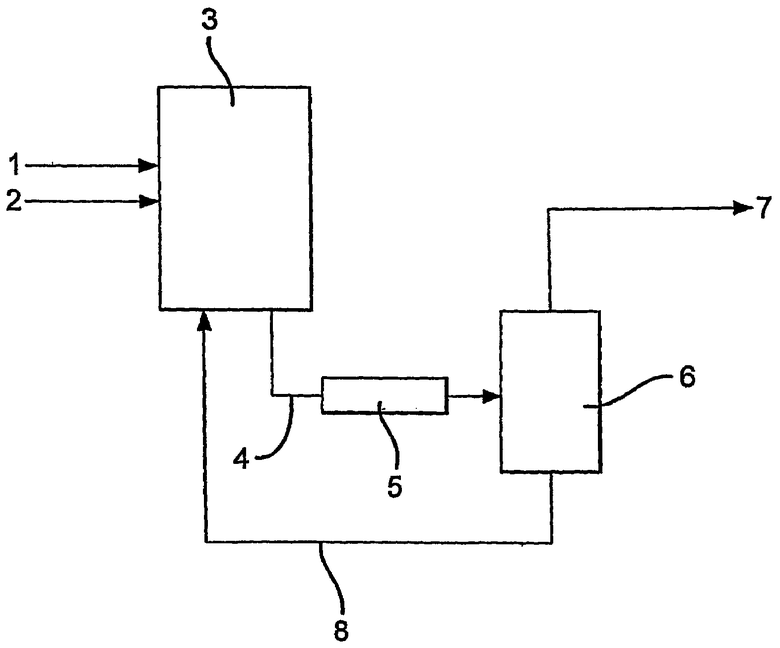

Изобретение далее проиллюстрировано в следующих неограничивающих примерах и со ссылкой на следующую фиг.1, на которой в схематическом виде представлен аппарат, приемлемый для осуществления способа по настоящему изобретению.

Аппарат включает первую реакционную зону (3), вторую реакционную зону (5) и зону (6) разделения однократным равновесным испарением. В процессе работы в первую реакционную зону (3) по линиям (1) и (2) подают соответственно метанол и моноксид углерода. В первой реакционной зоне (3) моноксид углерода вводят в контакт с жидкой реакционной смесью, которая включает иридиевый катализатор и рутений как промоторный металл для катализатора, метанол, метилацетат, воду, метилиодид и уксусную кислоту. По линии (4) из первой реакционной зоны (3) отводят жидкую реакционную смесь и направляют во вторую реакционную зону (5), в которой моноксид углерода, растворенный и/или захваченный жидкой реакционной смесью, далее вступает в реакцию с образованием дополнительной уксусной кислоты. Затем жидкую реакционную смесь подают в зону (6) разделения однократным равновесным испарением, в которой ее разделяют на две фазы: паровую фракцию и жидкую фракцию. Паровую фракцию, включающую уксусную кислоту, метилиодид, воду, метанол и метилацетат, по линии (7) направляют в дистилляционную зону (не показана) для выделения очищенной уксусной кислоты. Жидкую фракцию, включающую иридиевый и рутениевый каталитические материалы и уксусную кислоту, по линии (8) возвращают в первую реакционную зону (3).

В следующих примерах уксусную кислоту получали катализируемым иридием и промотируемым рутением карбонилированием метанола с применением аппарата, представленного на фиг.1.

В жидкой реакционной смеси в первой реакционной зоне в равновесии между собой находились первый растворимый каталитический материал [Ru(CO)2I2]n и второй растворимый каталитический материал [Ru(СО)3I3]-. В приведенных ниже примерах определяли отношение концентрации [Ru(СО)2I2]n к концентрации [Ru(СО)3I3]-, содержавшихся в жидкой фракции из зоны разделения однократным равновесным испарением, которые возвращали в первую реакционную зону (3), и предопределенное значение, ниже которого необходимо было поддерживать это соотношение, являлось тем значением, при котором происходило выпадение рутения в осадок.

Общий метод определения отношения концентраций

Инфракрасный спектрометр (Applied Systems ReactIR, модель 001-1003) калибровали с использованием ряда растворов, содержавших [Ru(СО)2I2]n и [Ru(СО)3I3]- в известных концентрациях. Эту калибровку проводили на основе приемлемых полос инфракрасного поглощения, относящихся соответственно к [Ru(CO)2I2]n и [Ru(CO)3I3]-.

Инфракрасные определения в автономном режиме проводили на пробах, отобранных из жидкой фракции, которую возвращали в первую реакционную зону (3), и устанавливали отношение концентрации [Ru(CO)2I2]n к концентрации [Ru(СО)3I3]-, содержавшихся в жидкой фракции, возвращаемой в первую реакционную зону (3).

Пример А

Процесс карбонилирования проводили при концентрации моноксида углерода в паровой фракции зоны однократного равновесного испарения 20 об.%. Концентрация [Ru(CO)2I2]n в жидкой фракции составляла 3100 част./млн, а концентрация [Ru(СО)3I3]- была равной 310 част./млн, где значения в частях на миллион относятся к количеству элементарного рутения. Таким образом, значение отношения концентрации [Ru(CO)2I2]n к концентрации [Ru(СО)3I3]-, содержавшихся в жидкой фракции, было равным 10.

В данном примере наблюдали образование в жидкой фракции рутенийсодержащего осадка. Таким образом, предопределенное значение, ниже которого необходимо было поддерживать отношение концентрации [Ru(CO)2I2]n к концентрации [Ru(СО)3I3]-, составляло 10.

Пример 1

Скорость подачи моноксида углерода во вторую реакционную зону в процессе примера А регулировали таким образом, чтобы процесс протекал при концентрации моноксида углерода в паровой фракции зоны однократного равновесного испарения 40 об.%. Концентрация [Ru(CO)2I2]n в жидкой фракции составляла 3365 част./млн, а концентрация [Ru(СО)3I3]- была равной 370 част./млн, где значения в частях на миллион относятся к количеству элементарного рутения. Таким образом, значение отношения концентрации [Ru(CO)2I2]n к концентрации [Ru(СО)3I3]-, содержавшихся в жидкой фракции, было равным 9,1. Никакого осаждения в жидкой фракции не наблюдали. Этот пример находится в соответствии с настоящим изобретением, поскольку концентрацию [Ru(CO)2I2]n регулировали (косвенным путем регулированием скорости подачи моноксида углерода) таким образом, чтобы отношение концентрации [Ru(CO)2I2]n к концентрации [Ru(СО)3I3], содержавшихся в жидкой фракции, поддерживать ниже значения, при котором происходит выпадение рутения в осадок.

Пример 2

Скорость подачи моноксида углерода во вторую реакционную зону в процессе примера А регулировали таким образом, чтобы процесс протекал при концентрации моноксида углерода в паровой фракции зоны однократного равновесного испарения 40 об.%, и в процесс вводили иодид лития с достижением его концентрации 35 част./млн. Концентрация [Ru(CO)2I2]n в жидкой фракции составляла 3910 част./млн, а концентрация [Ru(СО)3I3]- была равной 670 част./млн, где значения в частях на миллион относятся к количеству элементарного рутения. Таким образом, значение отношения концентрации [Ru(CO)2I2]n к концентрации [Ru(СО)3I3]-, содержавшихся в жидкой фракции, было равным 5,8. Никакого осаждения в жидкой фракции не наблюдали. Этот пример находится в соответствии с настоящим изобретением, поскольку концентрацию [Ru(CO)2I2]n регулировали (косвенным путем регулированием скорости подачи моноксида углерода и добавлением иодида лития) таким образом, чтобы отношение концентрации [Ru(CO)2I2]n к концентрации [Ru(СО)3I3]-, содержавшихся в жидкой фракции, поддерживать ниже значения, при котором происходит выпадение рутения в осадок.

Эти результаты показывают, что катализируемый иридием и промотированный рутением процесс карбонилирования метанола можно оптимизировать определением отношения концентрации первого растворимого каталитического материала к концентрации второго растворимого каталитического материала, находящихся в равновесии между собой в жидкой фракции из зоны разделения однократным равновесным испарением, и регулированием концентрации первого материала таким образом, чтобы соотношение концентраций поддерживать ниже предопределенного значения. Этот процесс оптимизируют избеганием образования рутениевых осадков.

Более того, сопоставление примера 1 с примером 2 показывает, что концентрацию первого материала следует регулировать только в той степени, которая необходима для поддержания соотношения концентраций ниже предопределенного значения, что позволяет таким образом избегать попадания полезных веществ в отход. Так, в частности, примеры 1 и 2 показывают, что для того чтобы поддерживать соотношение ниже значения, при котором происходит выпадение рутения в осадок, в дополнение к повышению концентрации моноксида углерода в паровой фракции стадии однократного равновесного испарения, нет необходимости добавлять иодид лития.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИМЕНЕНИЕ ИНДИЯ В КАЧЕСТВЕ СТАБИЛИЗАТОРА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ В СПОСОБЕ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2413714C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2320638C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2458908C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2336263C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ В ПРИСУТСТВИИ ИРИДИЕВОГО КАТАЛИЗАТОРА | 1997 |

|

RU2183618C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2467999C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2463287C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2220130C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ ДИМЕТИЛОВОГО ЭФИРА | 1996 |

|

RU2183619C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ ПУТЕМ КАРБОНИЛИРОВАНИЯ | 1996 |

|

RU2160248C2 |

Изобретение относится к усовершенствованному способу получения уксусной кислоты, который включает следующие стадии: (а) карбонилирование метанола и/или его реакционноспособного производного моноксидом углерода в первой реакционной зоне, включающей жидкую реакционную смесь, содержащую катализатор карбонилирования и промоторный металл для катализатора карбонилирования, метилиодид, метилацетат, уксусную кислоту и необязательно воду, где в жидкой реакционной смеси находятся в равновесии по меньшей мере первый растворимый каталитический материал с промоторным металлом и второй растворимый каталитический материал с промоторным металлом, причем среди материалов, находящихся в равновесии, первый каталитический материал с промоторным металлом является наименее промоторно активным; (б) отвод из упомянутой первой реакционной зоны жидкой реакционной смеси совместно с растворенными и/или захваченными моноксидом углерода и другими газами; (в) необязательное пропускание упомянутой отводимой жидкой реакционной смеси через одну или несколько последующих реакционных зон для израсходования по меньшей мере части растворенного и/или захваченного моноксида углерода; (г) направление упомянутой жидкой реакционной смеси со стадии (б) и необязательной стадии (в) на одну или несколько стадий разделения однократным равновесным испарением с получением паровой фракции, которая включает способные конденсироваться компоненты и отходящий газ низкого давления, причем способные конденсироваться компоненты содержат получаемую уксусную кислоту, метилиодид, метилацетат и необязательную воду, а отходящий газ низкого давления содержит моноксид углерода и другие газы, растворенные и/или захваченные отводимой жидкой реакционной смесью; и жидкой фракции, которая включает катализатор карбонилирования, промоторный металл для катализатора карбонилирования и уксусную кислоту как растворитель; (д) возврат жидкой фракции со стадии разделения однократным равновесным испарением в первую реакционную зону; (е) определение (I) концентрации первого каталитического материала с промоторным металлом и/или (II) отношения концентрации первого каталитического материала с промоторным металлом к концентрации второго каталитического материала с промоторным металлом, находящихся в равновесии между собой, содержащихся в жидкой реакционной смеси на любой из стадий с (а) по (г) и/или присутствующих в жидкой фракции на стадии (д); и (ж) поддержание (I) и/или (II) ниже предопределенного значения. Осуществление настоящего изобретения позволяет оптимизировать процесс получения уксусной кислоты карбонилированием метанола и/или его реакционноспособного производного созданием возможности поддерживать концентрацию первого каталитического материала и/или соотношение концентраций первого и второго каталитических материалов ниже значения, при котором негативное влияние оказывалось бы на один или несколько таких параметров, как скорость реакции, селективность, стабильность или срок службы катализатора. 12 з.п. ф-лы, 1 ил., 2 пр., 1 табл.

1. Способ получения уксусной кислоты, который включает следующие стадии:

(а) карбонилирование метанола и/или его реакционноспособного производного моноксидом углерода в первой реакционной зоне, включающей жидкую реакционную смесь, содержащую катализатор карбонилирования и промоторный металл для катализатора карбонилирования, метилиодид, метилацетат, уксусную кислоту и необязательно воду, где в жидкой реакционной смеси находятся в равновесии по меньшей мере первый растворимый каталитический материал с промоторным металлом и второй растворимый каталитический материал с промоторным металлом, причем среди материалов, находящихся в равновесии, первый каталитический материал с промоторным металлом является наименее промоторно активным;

(б) отвод из упомянутой первой реакционной зоны жидкой реакционной смеси совместно с растворенными и/или захваченными моноксидом углерода и другими газами;

(в) необязательное пропускание упомянутой отводимой жидкой реакционной смеси через одну или несколько последующих реакционных зон для израсходования по меньшей мере части растворенного и/или захваченного моноксида углерода;

(г) направление упомянутой жидкой реакционной смеси со стадии (б) и необязательной стадии (в) на одну или несколько стадий разделения однократным равновесным испарением с получением паровой фракции, которая включает способные конденсироваться компоненты и отходящий газ низкого давления, причем способные конденсироваться компоненты содержат получаемую уксусную кислоту, метилиодид, метилацетат и необязательную воду, а отходящий газ низкого давления содержит моноксид углерода и другие газы, растворенные и/или захваченные отводимой жидкой реакционной смесью; и жидкой фракции, которая включает катализатор карбонилирования, промоторный металл для катализатора карбонилирования и уксусную кислоту как растворитель;

(д) возврат жидкой фракции со стадии разделения однократным равновесным испарением в первую реакционную зону;

(е) определение (I) концентрации первого каталитического материала с промоторным металлом и/или (II) отношения концентрации первого каталитического материала с промоторным металлом к концентрации второго каталитического материала с промоторным металлом, находящихся в равновесии между собой, содержащихся в жидкой реакционной смеси на любой из стадий с (а) по (г) и/или присутствующих в жидкой фракции на стадии (д); и

(ж) поддержание (I) и/или (II) ниже предопределенного значения.

2. Способ по п.1, в котором на стадии (ж) (I) и/или (II) поддерживают ниже предопределенного значения регулированием концентрации по меньшей мере первого каталитического материала с промоторным металлом, содержащегося в жидкой реакционной смеси на любой из стадий с (а) по (г) и/или присутствующего в жидкой фракции на стадии (д).

3. Способ по п.1, в котором отношение концентрации первого каталитического материала с промоторным металлом к концентрации второго каталитического материала с промоторным металлом, содержащихся в жидкой реакционной смеси на любой из стадий с (а) по (г) и/или присутствующих в жидкой фракции на стадии (д), определяют и поддерживают ниже предопределенного значения.

4. Способ по п.1 или 2, в котором концентрацию или соотношение концентраций определяют инфракрасной спектроскопией.

5. Способ по п.4, в котором инфракрасную спектроскопию проводят в оперативном режиме.

6. Способ по п.4, в котором инфракрасную спектроскопию проводят в автономном режиме.

7. Способ по п.4, в котором используют инфракрасные частоты в интервале от 2500 до 1500 см-1.

8. Способ по п.1 или 2, в котором катализатор представляет собой иридий.

9. Способ по п.8, в котором промоторный металл для катализатора выбирают из группы, включающей рутений, осмий, рений, кадмий, ртуть, цинк, галлий, индий, вольфрам и их смеси.

10. Способ по п.9, в котором промоторным металлом служит рутений.

11. Способ по п.1 или 2, в котором катализатор представляет собой родий.

12. Способ по п.11, в котором промоторный металл выбирают из группы, включающей рутений, осмий, рений, марганец и их смеси.

13. Способ по п.1 или 2, в котором (I) или (II) у жидкой фракции на стадии (д) определяют и поддерживают ниже предопределенного значения.

| US 6103934 А, 15.08.2000 | |||

| US 6362366 B1, 26.03.2002 | |||

| Сигнальная башня, испытывающая действия сил, вызываемых движущимся льдом | 1975 |

|

SU728727A3 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ регенерации гомогенного родиевого катализатора для карбонилирования органических соединений | 1973 |

|

SU501661A3 |

Авторы

Даты

2012-03-27—Публикация

2007-03-16—Подача