Настоящее изобретение относится к удалению примесей коррелирующих металлов из растворов катализаторов карбонилирования, включающих катализатор карбонилирования, такой как иридий, родий и их смеси.

Получение уксусной кислоты карбонилированием метанола в присутствии иридиевого катализатора и промотора, такого как рутениевый, хорошо известно и описано, например, в ЕР-А-0752406, ЕР-А-0849248, ЕР-А-0849249 и ЕР-А-1002785.

В ходе проведения процессов карбонилирования, таких как получение уксусной кислоты, в течение длительных периодов времени в реакционной смеси карбонилирования образуются и накапливаются примеси коррелирующих металлов, такие как соединения железа, никеля, молибдена, хрома и т.п. Такие примеси коррелирующих металлов, если они содержатся в достаточных количествах, могут оказывать на реакцию карбонилирования негативное влияние.

В US №4007130 описан способ регенерирования отработавшего раствора катализатора карбонилирования, включающего родиевый или иридиевый катализатор, введением его в контакт с катионообменной смолой в ее водородной форме.

В ЕР-А-0265140 описано контактирование раствора катализатора, включающего родий, литий и корродирующие металлы, с катионообменной смолой в ее литиевой форме.

В WO 97/15544 описан способ обработки растворов катализаторов карбонилирования с низким содержанием воды, которые содержат родий и щелочной металл, для удаления металлсодержащих продуктов коррозии. Этот способ включает контактирование раствора катализатора с ионообменной смолой и достаточным количеством воды для понижения концентрации ионов щелочных металлов с целью оптимизации удаления продуктов коррозии металлов.

Таким образом, сохраняется потребность в разработке усовершенствованного способа удаления примесей корродирующих металлов из растворов катализаторов карбонилирования, которые включают катализатор карбонилирования, выбранный из иридия и/или родия, щелочной металл и/или щелочно-земельный металл и корродирующие металлы.

В типичном процессе карбонилирования, в частности при получении уксусной кислоты или получении уксусного ангидрида, реакционную смесь карбонилирования из реактора направляют в зону однократного равновесного испарения для разделения на паровую фракцию и жидкую фракцию, которая включает основную часть каталитических компонентов. Этот раствор катализатора карбонилирования обычно возвращают назад в реактор. Катализируемый иридием или иридием/родием процесс чувствителен к небольшим изменениям концентрации щелочных металлов, вследствие чего повышения концентрации щелочных металлов уменьшают, вероятно, скорость карбонилирования и могут вызвать значительное снижение скорости. Катализируемый родием процесс может оказаться толерантным к более высоким концентрациям щелочного металла, однако, колебания концентрации щелочных металлов обычно вызывает варьирование скорости реакции карбонилирования, результатом чего является нестабильность процесса, которая как нежелательна, так и неэкономична. Было установлено, что концентрацию щелочного/щелочно-земельного металла в растворе карбонилирования можно поддерживать частичным насыщением катионообменной смолы щелочным/щелочно-земельным металлом, с устранением таким образом или по меньшей мере уменьшением вышеупомянутых недостатков.

Соответственно, объектом настоящего изобретения является способ удаления примесей корродирующих металлов из раствора катализатора карбонилирования, включающего катализатор карбонилирования, выбранный из иридия, родия и их смесей, щелочной и/или щелочно-земельный металл и примеси корродирующих металлов, который включает контактирование упомянутого раствора катализатора с катионообменной смолой, активные участки которой частично нагружены (насыщены) достаточным количеством щелочного и/или щелочно-земельного металла для сохранения концентрации упомянутого щелочного и/или щелочно-земельного металла в растворе катализатора и получения раствора катализатора с пониженным содержанием примеси коррелирующего металла.

Способ по настоящему изобретению особенно подходит для удаления примесей корродирующих металлов из растворов катализаторов карбонилирования, получаемых в процессах карбонилирования с использованием в реакционной смеси карбонилирования либо иридиевого катализатора карбонилирования, либо родиевого катализатора карбонилирования, либо сочетания иридиевого и родиевого катализаторов карбонилирования, а также соли щелочного или щелочно-земельного металла, способной образовывать in situ иодидные ионы.

Раствор катализатора карбонилирования целесообразно дериватизировать из процесса жидкофазного карбонилирования спиртов и/или их реакционноспособных производных, таких как простые эфиры, сложные эфиры, галогениды и их смеси, с получением карбоновых кислот, предпочтительно уксусной кислоты, в присутствии иридиевого катализатора карбонилирования, родиевого катализатора карбонилирования или сочетания иридиевого и родиевого катализаторов карбонилирования, алкилгалогенидного сокатализатора и соли щелочного металла или щелочно-земельного металла, способной in situ образовывать иодидные ионы, такой как иодид щелочного металла или щелочно-земельного металла, или ацетата щелочного металла или щелочно-земельного металла. Когда используемый катализатор представляет собой иридий, в реакционной смеси карбонилирования может также содержаться промотор катализатора, такой как рутений, рений и осмий.

По другому варианту раствор катализатора карбонилирования может быть получен из процесса жидкофазного карбонилирования спиртов и/или их реакционноспособных производных в присутствии родиевого катализатора и соли щелочного/щелочно-земельного металла, способной in situ образовывать иодидные ионы в по существу безводных условиях, с получением ангидрида карбоновой кислоты, такого как уксусный ангидрид, или смеси ангидрида карбоновой кислоты и карбоновой кислоты, такой как смесь уксусного ангидрида и уксусной кислоты.

Раствор катализатора карбонилирования, предусмотренный для обработки согласно способу по настоящему изобретению, включает иридиевый катализатор карбонилирования, родиевый катализатор карбонилирования или их смесь. Приемлемые иридиевые катализаторы карбонилирования описаны, например, в ЕР-А-0643034 и ЕР 0752406. Приемлемые родиевые катализаторы карбонилирования описаны, например, в ЕР-А-0161874 и US 6211405.

Когда раствор катализатора карбонилирования, обработанный в способе по настоящему изобретению, включает иридиевый катализатор карбонилирования, то этот раствор катализатора далее может включать один или несколько промоторов катализаторов. Приемлемые промоторы выбирают из рутения, осмия и рения, а в более предпочтительном варианте выбирают из рутения и осмия. Рутений является наиболее предпочтительным промотором. Примеры подходящих промоторов описаны, например, в ЕР-А-0643034 и ЕР 0752406.

Реакционная смесь карбонилирования включает источник щелочного металла и/или щелочно-земельного металла, такой как соли, способные in situ образовывать иодидные ионы. Приемлемые соли включают иодиды щелочных металлов и щелочно-земельных металлов и ацетаты щелочных металлов и щелочно-земельных металлов. В целесообразном варианте соль щелочного металла представляет собой иодид лития, ацетат лития, иодид натрия или ацетат натрия. Приемлемыми солями щелочно-земельных металлов являются иодиды или ацетаты кальция или магния.

Раствор катализатора карбонилирования может также включать непревращенный реагент карбонилирования, например спирты, простые эфиры, галогениды или их смеси. В целесообразном варианте такой реагент может включать спирты с С1 по С10, такие как метанол; диалкиловые эфиры, у которых алкильные группы независимо содержат от 1 до 10 углеродных атомов, например диметиловый эфир; алкилгалогениды, содержащие от 1 до 10 углеродных атомов, такие как метилиодид, и сложные эфиры спиртов с C1 по С10 и карбоновых кислот с С2 по С11, например метилацетат. При получении карбоновых кислот для простых эфиров или сложных эфиров как реагентов в качестве сореагента требуется вода. В предпочтительном варианте в качестве реагентов используют метанол и/или метилацетат.

Раствор катализатора карбонилирования, обработанный в способе по настоящему изобретению, может также включать алкилгалогенидный сокатализатор, такой как метилиодид.

В предпочтительном варианте концентрация алкилгалогенидного сокатализатора, такого как метилиодид, в жидкой реакционной смеси карбонилирования находится в интервале от 1 до 20 мас.%, предпочтительно от 2 до 16 мас.%.

Кроме того, раствор катализатора карбонилирования может включать растворитель, совместимый с процессом карбонилирования, из которого дериватизируют раствор катализатора, который также совместим с катионообменной смолой. Так, например, когда получаемая карбоновая кислота представляет собой уксусную кислоту, растворителем может служить уксусная кислота.

Когда раствор катализатора дериватизируют из процесса карбонилирования при получении карбоновых кислот, таких как уксусная кислота, раствор катализатора может также включать воду. Вода может быть получена в реакционной смеси карбонилирования in situ, например, вследствие реакции эстерификации между метанольным реагентом и получаемой уксусной кислотой. Для максимизации стабильности каталитической системы во время выделения получаемой уксусной кислоты концентрацию воды в технологических потоках, содержащих каталитическую систему, для возврата в реакционные зоны карбонилирования в предпочтительном варианте поддерживают на уровне по меньшей мере 0,5 мас.%.

Карбоновой кислотой может служить карбоновая кислота, содержащая от 1 до 10 углеродных атомов, которая в предпочтительном варианте представляет собой уксусную кислоту.

Процессы карбонилирования как правило проводят при температуре от 100 до 300°С и под повышенным давлением (манометрическое давление от 15 до 200 бар), при парциальном давлении моноксида углерода от 2 до 30 ат, их можно проводить в одной или нескольких реакционных зонах.

Способ по настоящему изобретению особенно применим для удаления примесей коррелирующих металлов из раствора катализатора карбонилирования, включающего иридиевый катализатор карбонилирования, метилиодидный сокатализатор, воду, уксусную кислоту, метилацетат, по меньшей мере один промотор, выбранный из рутения, осмия и рения, и щелочной и/или щелочно-земельный металл.

Катионообменные смолы, приемлемые для применения в способе по настоящему изобретению, могут быть либо сильнокислотного, либо слабокислотного типа и находиться в форме щелочного или щелочно-земельного металла. Приемлем любой катион щелочного металла или щелочно-земельного металла при условии, что в составе соли щелочного металла или щелочно-земельного металла, способный образовывать иодидные ионы, используют соответствующий катион щелочного металла или щелочно-земельного металла. В целесообразном варианте используют катионообменную смолу в ее литиевой, натриевой, кальциевой или магниевой форме.

Технически доступны смолы как сильнокислотного, так и слабокислотного типов.

Целесообразной смолой сильнокислотного типа может служить сульфированный стирол-дивинилбензольный сополимер или полимер фенолоформальдегидной поликонденсации. Смолой слабокислотного типа может служить сополимер акриловой или метакриловой кислоты или эфиров, или соответствующих нитрилов, или фенольная смола. В предпочтительном варианте смолу сильнокислотного типа для применения при выполнении настоящего изобретения представляет собой катионообменная смола.

Этой смолой может быть либо смола макропористого типа, либо смола гелевого типа. Катионообменную смолу можно превращать в форму ее щелочного/щелочно-земельного металла введением смолы в контакт с раствором соли щелочного/щелочно-земельного металла, таким как раствор ацетата или иодида щелочного металла, например ацетата лития или натрия, или иодида лития или натрия, или раствор иодидов или ацетатов щелочно-земельного металла, таких как ацетаты или иодиды магния или кальция. Приемлемые методы в данной области техники известны хорошо. Количество соли щелочного металла или щелочно-земельного металла, добавляемой к смоле, должно быть таким, чтобы нагружаемая (насыщаемая) смола обладала степенью насыщенности своих активных участков, насыщаемых щелочным металлом и/или щелочно-земельным металлом, больше 0 но меньше 100%. Для любой данной смолы точная степень загрузки (насыщения) этой смолы, необходимая для сохранения концентрации щелочного/щелочно-земельного металла в растворе катализатора, обычно зависит от количества щелочного/щелочно-земельного металла, используемого в реакционном растворе карбонилирования, конкретного щелочного металла или щелочно-земельного металла, который должен быть введен в смолу, поскольку разные металлы обычно обладают разной степенью сродства к смоле, объемной скорости потока через слой смолы и рабочей температуры слоя смолы. В случае катализируемого иридием процесса, в ходе проведения которого концентрация литиевых ионов в реакторном растворе карбонилирования как правило составляет от >0 до 150 част./млн, когда смола должна находиться в своей литиевой форме, в целесообразном варианте смола содержит от >0 до 60% своих активных участков, которые насыщены литиевыми ионами, в частности от 30 до 55% своих активных участков. В случае катализируемого иридием процесса, при осуществлении которого концентрация натриевых ионов в реакторном растворе карбонилирования составляет от >0 до 500 част./млн, когда смола должна находиться в своей натриевой форме, в целесообразном варианте смола содержит от >0 до 60% своих активных участков, которые нагружены натриевыми ионами, в частности от 30 до 55% своих активных участков.

Контактирование катионообменной смолы в форме ее щелочного металла или щелочно-земельного металла с раствором катализатора карбонилирования можно осуществлять с применением любых приемлемых обычных метода и оборудования. Раствор катализатора карбонилирования как правило пропускают через неподвижный слой смолы.

Объемная скорость потока раствора катализатора через неподвижный слой смолы во время процесса удаления корродирующего металла обычно должна быть такой, которая рекомендована производителем смолы, и как правило может составлять до примерно 20 объемов слоя/ч.

Процесс контактирования раствора катализатора карбонилирования с катионообменной смолой в форме ее щелочного/щелочно-земельного металла можно проводить при любой приемлемой температуре выше точки замерзания раствора катализатора и ниже температуры, при которой смола и/или раствор катализатора проявляет нежелательное разложение. Если процесс протекает при температуре выше точки кипения раствора катализатора, тогда процесс контактирования следует проводить под давлением, удерживающим раствор катализатора в жидкой фазе. В целесообразном варианте температура процесса контактирования может находиться в интервале от 0 до 110°С, в частности от 10 до 100°С. Однако давление не является решающей переменной. Обычно процесс контактирования можно проводить под атмосферным давлением или давлением, слегка превышающим атмосферное, но при необходимости давления могут превышать атмосферное или быть ниже атмосферного.

Когда катионообменная смола в своей форме щелочного металла или щелочно-земельного металла достигает своей вместимости в отношении примесей корродирующих металлов, вначале ее можно промыть жидкостью, совместимой с процессами карбонилирования, например карбоновой кислотой, для удаления остаточного раствора катализатора карбонилирования, а затем регенерировать. Катионообменная смола может быть регенерирована по методам, рекомендованным производителями для вытеснения удерживаемых примесей корродирующих металлов. В целесообразном варианте для регенерирования смолы может быть использован раствор карбоновой кислоты, такой как уксусная кислота, и ацетата щелочного металла или щелочно-земельного металла, такого как ацетат лития, ацетат натрия и ацетат магния.

Способ удаления примеси корродирующего металла по настоящему изобретению можно осуществлять в виде периодического или в виде непрерывного процесса, предпочтительно в виде непрерывного процесса. Предусматривают, что необязательно, больше одного слоя смолы, благодаря чему пока раствор катализатора карбонилирования пропускают через один слой смолы, один или несколько других слоев смолы подергают регенерированию.

Способ по настоящему изобретению особенно применим для удаления примесей коррелирующих металлов, таких как железо, никель, хром, марганец и молибден, предпочтительно железо и никель. Каждая примесь корродирующего металла может содержаться в реакционной смеси карбонилирования в количестве до предела ее растворимости. Это как правило может составлять до 10000 мас.част./млн металла. Количество каждого корродирующего металла, удаляемого из раствора катализатора, обычно зависит от исходной концентрации корродирующего металла, степени загруженности смолы щелочным металлом или щелочно-земельным металлом, способности смолы и рабочих условий, таких как скорость потока раствора катализатора, смеси в реакторе и температуры слоя смолы.

Жидкофазную реакцию карбонилирования обычно проводят в одной или нескольких реакционных зонах. Когда реакцией карбонилирования является карбонилирование метанола и/или его реакционноспособного производного и ее проводят в присутствии иридиевого и/или родиевого катализатора карбонилирования, соли щелочного металла, способной образовывать иодидные ионы, метилиодидного сокатализатора, необязательного промотора и воды в ограниченной концентрации, продуктом обычно является уксусная кислота. Получаемая сырая уксусная кислота может быть выделена из реакционной зоны разделением путем однократного равновесного испарения. Во время разделения однократным равновесным испарением реакционную смесь карбонилирования направляют в зону однократного равновесного испарения через клапан однократного равновесного испарения. Зоной разделения однократным равновесным испарением может служить сосуд адиабатического однократного равновесного испарения или она может обладать дополнительным нагревательным средством. В зоне разделения однократным равновесным испарением жидкую фракцию, раствор катализатора карбонилирования, включающий основную часть катализатора и, если используют, основную часть промотора, отделяют от паровой фракции, включающей уксусную кислоту, способный подвергаться карбонилированию реагент, воду, метилиодидный сокатализатор и неспособные конденсироваться газы, такие как азот, моноксид углерода, водород и диоксид углерода; по меньшей мере часть раствора катализатора карбонилирования возвращают в реакционную зону, а паровую фракцию направляют на одну или несколько стадий очистки, как это требуется для выделения получаемой уксусной кислоты.

Обработкой всего или части раствора катализатора карбонилирования согласно способу по настоящему изобретению может быть уменьшено накопление примесей коррелирующих металлов в реакционной смеси карбонилирования. В предпочтительном варианте из зоны разделения однократным равновесным испарением удаляют спутную струю раствора катализатора и обрабатывают в соответствии со способом по настоящему изобретению для удаления примесей коррелирующих металлов и получения раствора катализатора, обладающего пониженным содержанием примесей коррелирующих металлов, который возвращают в реактор карбонилирования.

Далее настоящее изобретение проиллюстрировано только в качестве примеров и со ссылкой на следующие примеры.

Метод приготовления 1: насыщение смолы литием

Раствор ацетата лития (приготовлен добавлением 460 г LiOAc·2H2O к 2,5 кг (раствор уксусной кислоты/воды 95/5 мас.%)) пропускали через слой, содержавший 500 мл предварительно пропитанного продукта Amberlyst 15 при среднечасовой скорости подачи жидкости (СЧСЖ) 4 ч-1. Далее смолу промывали водой и сушили в сушильном шкафу при 100°С в течение 24 ч. Насыщенная смола содержала 2,6 мас.% Li. Смешением между собой соответствующих количеств содержавшей 2,6 мас.% лития смолы с ненасыщенным продуктом Amberlyst 15 готовили смолы, насыщенные 0, 25, 50, 75 и 100% лития.

Насыщение смолы магнием

Метод приготовления 1 повторяли, за исключением того, что для насыщения смолы использовали раствор ацетата магния (480 г Mg(OAc)2 в 2,7 кг раствора уксусной кислоты/воды 95/5). Загруженная смола содержала 4,4 мас.% Mg. Смешением между собой соответствующих количеств содержавшей 4,4 мас.% магния смолы с ненасыщенным продуктом Amberlyst 15 готовили смолы, насыщенные 0, 25, 50, 75 и 100% магния.

Примеры с 1 по 5

Раствор карбонилирования готовили смешением 17,2 кг уксусной кислоты, 1,0 кг воды, 1,6 кг метилацетата, 200 г иодометана, 1,9 г ацетата железа, 2,6 г ацетата никеля и 11,1 г ацетата лития. Раствор прокачивали через слой, содержавший 100 мл смолы, при 1,0 л·ч-1. После пропускания через слой 2, 4, 6, 8 и 10 объемов слоя исходного материала отбирали пробы и анализировали на содержание Li, Fe и Ni. Начальная концентрация Li, корродирующие металлы и результаты экспериментов примеров представлены в таблице 1.

Примеры с 6 по 10

Эксперименты примеров с 1 по 5 повторяли, за исключением того, что при приготовлении раствора карбонилирования вместо ацетата лития использовали 23,0 г ацетата магния. Начальные концентрации металлов и результаты экспериментов примеров представлены в таблице 2.

Результаты, приведенные в таблицах 1 и 2, показывают, что когда смолу не насыщают, щелочной и щелочно-земельный металлы полностью удаляются. Когда у смолы 100% ее активных участков насыщены щелочным/щелочно-земельным металлом, происходит заметное элюирование металла из смолы в раствор, благодаря чему повышается концентрация щелочного/щелочноземельного металла. Однако проведением процесса с частично насыщенной смолой достигают заметного удаления корродирующего металла при одновременном по существу сохранении концентрации щелочного/щелочно-земельного металла в растворе карбонилирования.

Примеры 11 и 12

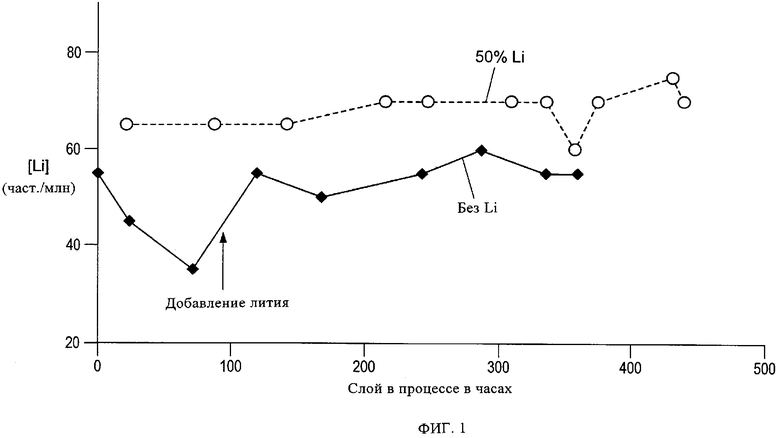

В примере 12 в соответствии с приведенным выше методом приготовления 1 готовили катионообменную смолу, 50% активных участков которой были насыщены литием. В сравнительном примере 11 использовали смолу того же типа, но без насыщения литием (т.е. в ее протонной форме). Раствор катализатора, полученный из зоны однократного равновесного испарения реакционной системы уксусной кислоты, включавшей уксусную кислоту, иридий, метилиодид, метилацетат, литий, коррелирующие металлы и воду, пропускали через 30-миллитровый объем слоя каждой смолы при скорости потока 300 мл·ч-1. Влияние слоев смолы на концентрацию лития в реакторе продемонстрировано на фиг.1. Фиг.1 ясно показывает, что в случае сравнительной смолы (прим. 11) после 100 ч концентрация лития в реакторе становилась заметно пониженной и необходимо было литий добавлять. В противоположность этому результатом применения частично насыщенной смолы было фактическое отсутствие общего изменения концентрации лития в реакторе.

Пример 13

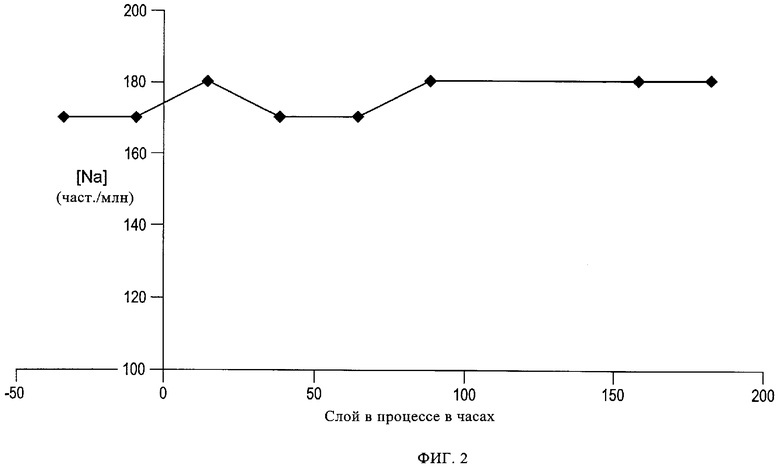

Готовили смесь продуктов Amberjet 1500 и Amberjet 1200Na 50:50 (обе - сильнокислотные смолы гелевого типа, технически доступные на фирме Rohm & Haas, причем смола Amberjet 1200Na на активных участках содержала натрий). Раствор катализатора, полученный из зоны однократного равновесного испарения реакционной системы уксусной кислоты, включавший уксусную кислоту, иридий, метилиодид, метилацетат, натрий, корродирующие металлы и воду, пропускали через 30-миллитровый объем слоя смолы при скорости потока 300 мл·ч-1. За 30 и 10 ч перед началом эксперимента отбирали пробы раствора катализатора и анализировали с целью убедиться в стабильности концентрации натрия. Фиг.2 показывает, что катионообменная смола, частично насыщенная натрием, заметного изменения концентрации натрия в реакторе не вызывает.

Изобретение относится к способу жидкофазного карбонилирования способного к карбонилированию реагента, выбранного из метанола и/или его реакционноспособного производного, с получением карбонилированного продукта, выбранного из уксусной кислоты, ангидрида уксусной кислоты и их смесей, включающему контактирование в реакционной зоне способного к карбонилированию реагента с монооксидом углерода, в жидкой реакционной композиции, где указанная жидкая реакционная композиция включает катализатор карбонилирования, выбранный из иридия, родия и их смесей, метил иодида, соли щелочного металла или щелочно-земельного металла, способной генерировать иодидные ионы и примеси корродирующих металлов, где жидкая реакционная композиция разделяется в зоне однократного равновесного испарения с получением паровой фракции, включающей карбонилированный продукт, и жидкой фракции, включающей раствор катализатора карбонилирования, где указанный раствор катализатора карбонилирования включает катализатор карбонилирования, щелочной или щелочно-земельный металл и примеси корродирующих металлов и где по меньшей мере часть раствора катализатора карбонилирования возвращается в реакционную зону, причем раствор катализатора карбонилирования, возвращаемый в реакционную зону, обладает пониженным содержанием примесей корродирующих металлов и концентрация щелочного или щелочно-земельного металла в жидкой реакционной композиции контролируется контактированием по меньшей мере части раствора катализатора карбонилирования с катионообменной смолой, активные участки которой частично насыщены достаточным количеством щелочного или щелочно-земельного металла. Технический результат - получение раствора катализатора карбонилирования с пониженным содержанием примеси коррелирующего металла при одновременном сохранении концентрации щелочного и/или щелочноземельного металла в растворе катализатора. 19 з.п. ф-лы, 2 табл., 2 ил.

1. Способ жидкофазного карбонилирования, способного к карбонилированию реагента, выбранного из метанола и/или его реакционноспособного производного, с получением карбонилированного продукта, выбранного из уксусной кислоты, ангидрида уксусной кислоты и их смесей, включающий контактирование в реакционной зоне, способного к карбонилированию реагента с монооксидом углерода, в жидкой реакционной композиции, где указанная жидкая реакционная композиция включает катализатор карбонилирования, выбранный из иридия, родия и их смесей, метилиодида, соли щелочного металла или щелочноземельного металла, способной генерировать иодидные ионы и примеси корродирующих металлов, где жидкая реакционная композиция разделяется в зоне однократного равновесного испарения с получением паровой фракции, включающей карбонилированный продукт, и жидкой фракции, включающей раствор катализатора карбонилирования, где указанный раствор катализатора карбонилирования включает катализатор карбонилирования, щелочной или щелочноземельный металл и примеси корродирующих металлов, и где по меньшей мере часть раствора катализатора карбонилирования возвращается в реакционную зону, отличающийся тем, что раствор катализатора карбонилирования, возвращаемый в реакционную зону, обладает пониженным содержанием примесей корродирующих металлов и концентрация щелочного или щелочноземельного металла в жидкой реакционной композиции контролируется контактированием по меньшей мере части раствора катализатора карбонилирования с катионообменной смолой, активные участки которой частично насыщены достаточным количеством щелочного или щелочноземельного металла.

2. Способ по п.1, в котором катализатором служит иридий или смесь иридия и родия.

3. Способ по п.1, в котором катионообменная смола представляет собой смолу сильнокислотного типа.

4. Способ по п.3, в котором смола сильнокислотного типа представляет собой сульфированный стиролдивинилбензольный сополимер или полимер фенолоформальдегидной поликонденсации.

5. Способ по п.1, в котором катионообменная смола представляет собой макропористую смолу или гелевую смолу.

6. Способ по п.1, в котором смола частично нагружена щелочным металлом.

7. Способ по п.6, в котором щелочным металлом служит литий или натрий.

8. Способ по п.7, в котором загрузка смолы литием или натрием составляет от >0 до 60% активных участков смолы.

9. Способ по п.8, в котором загрузка литием или натрием составляет от 30 до 55% активных участков смолы.

10. Способ по п.1, в котором катализатор включает иридий, от >0 до 60% активных участков смолы загружены литием и концентрация лития в растворе карбонилирования составляет от >0 до 150 ч./млн.

11. Способ по п.1, в котором катализатор включает иридий, от >0 до 60% активных участков смолы загружены натрием и концентрация натрия в растворе карбонилирования составляет от >0 до 500 ч./млн.

12. Способ по п.1, в котором раствор катализатора карбонилирования получают из процесса жидкофазного карбонилирования метанола и/или метилацетата.

13. Способ по п.12, в котором жидкофазное карбонилирование проводят в водных или, по существу, безводных условиях.

14. Способ по п.1, в котором раствор катализатора карбонилирования получают из процесса получения уксусной кислоты и/или ангидрида уксусной кислоты в присутствии родиевого катализатора и соли щелочного или щелочноземельного металла, способной генерировать иодидные ионы.

15. Способ по п.1, в котором раствор катализатора карбонилирования получают из процесса получения уксусной кислоты в присутствии иридиевого катализатора и соли щелочного или щелочноземельного металла, способной генерировать иодидные ионы.

16. Способ по п.15, в котором раствор катализатора включает также промотор катализатора.

17. Способ по п.16, в котором промотор выбирают из группы, включающей рутений, осмий и рений.

18. Способ по п.1, в котором раствор катализатора карбонилирования включает иридиевый катализатор карбонилирования, метилиодид, воду, уксусную кислоту, метилацетат, по меньшей мере один промотор, выбранный из рутения, рения и осмия, и щелочной металл и/или щелочноземельный металл.

19. Способ по п.1, где примеси корродирующих металлов выбирают из группы, включающей железо, никель, хром, марганец и молибден.

20. Способ по п.1, который осуществляют как непрерывный процесс.

| СПОСОБ ОБРАБОТКИ СТАЛИ | 0 |

|

SU265140A1 |

| СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ С*001-С*001*000-АЛКИЛЙОДИДОВ ИЗ ЖИДКИХ КАРБОНОВЫХ КИСЛОТ С*002-С*006 И/ИЛИ СООТВЕТСТВУЮЩИХ АНГИДРИДОВ КИСЛОТ, СОДЕРЖАЩИХ ТАКЖЕ ПРИМЕСИ ИОНОВ МЕТАЛЛОВ | 1992 |

|

RU2091365C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ КАРБОНИЛИРУЮЩЕГО КАТАЛИЗАТОРНОГО РАСТВОРА ПУТЕМ УДАЛЕНИЯ МЕТАЛЛОВ КОРРОЗИИ | 1996 |

|

RU2156656C2 |

| RU 94008704 A1, 27.06.1996 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2010-02-20—Публикация

2005-03-31—Подача