Изобретение относится к устройствам для проведения каталитических процессов риформинга в стационарном слое катализатора и может быть использовано в нефтехимической и нефтеперерабатывающей промышленности.

Известен реактор для проведения каталитических процессов, включающий цилиндрический корпус, внутри которого установлена центральная перфорированная труба, заглушенная с одного конца и соединенная другим концом со штуцером для ввода сырья, перфорированные желоба, один конец которых заглушен, а другой замкнут в газовый коллектор, а также штуцера для выгрузки катализатора и вывода продуктов реакций (патент Российской Федерации № 2102131, 6 В01J 8/02, 1998 г.).

Известен также принятый за прототип радиальный реактор с центральным вводом сырья для риформинга нефтепродуктов, содержащий цилиндрический корпус с верхним днищем, имеющим штуцер для ввода сырья, и нижним днищем, имеющим штуцера для вывода продуктов реакций и выгрузки катализатора, и внутренние устройства, включающие: коллектор, установленный на днище, центральную перфорированную трубу, вертикально установленную на коллекторе нижним заглушенным концом, верхний конец которой соединен со штуцером для ввода сырья, и перфорированные желоба, закрепленные на боковой поверхности корпуса, верхние концы которых заглушены, а нижние концы снабжены тарированными расходными шайбами и сообщаются с коллектором (патент Российской Федерации № 2124937, 6 В01J 8/02, 2003 г.).

Недостатком конструкции данного реактора является сложность реконструкции и высокие капитальные затраты при условии, что реактор имеет штуцер для ввода сырья малого диаметра.

Задачей изобретения является снижение капитальных затрат на реконструкцию радиального реактора с центральным вводом сырья, имеющего малый диаметр штуцера для ввода сырья.

Поставленная задача решается тем, что в радиальном реакторе для риформинга нефтепродуктов, содержащем цилиндрический корпус с верхним днищем, имеющим штуцер для ввода сырья и загрузки катализатора, и нижним днищем, имеющим штуцера для вывода продуктов и выгрузки катализатора, и внутренние устройства, включающие: коллектор, установленный на нижнем днище, центральную перфорированную трубу, вертикально установленную на коллекторе нижним заглушенным концом, верхний конец которой соединен со штуцером для ввода сырья, и перфорированные желоба, закрепленные на боковой поверхности корпуса, верхние концы которых заглушены, а нижние концы снабжены тарированными расходными шайбами и сообщаются с коллектором, в корпусе над катализатором установлена сборная герметичная крышка, выполненная из отдельных соединенных между собой фигурных пластин, а в объеме, заключенном между верхним днищем и этой крышкой, образована зона исходного давления сырья, при этом штуцер для ввода сырья снабжен проходным каналом, выполненным в виде трубы, нижний конец которой входит в центральную перфорированную трубу с образованием кольцевого зазора в зоне их сочленения.

Кроме того, под центральной перфорированной трубой герметично монтировано промежуточное днище, в которое встроены коллектор, нижние концы перфорированных желобов и каналы штуцеров для выгрузки катализатора, выполненные в виде труб.

Кроме того, соединения пластин крышки между собой, с корпусом и центральной перфорированной трубой, а также промежуточного днища с корпусом и перфорированными желобами выполнены в виде быстросъемных клиновых чек, входящих в отверстия скоб, приваренных к одной из стыкуемых деталей и входящих в соответствующие им отверстия, выполненные на другой стыкуемой детали.

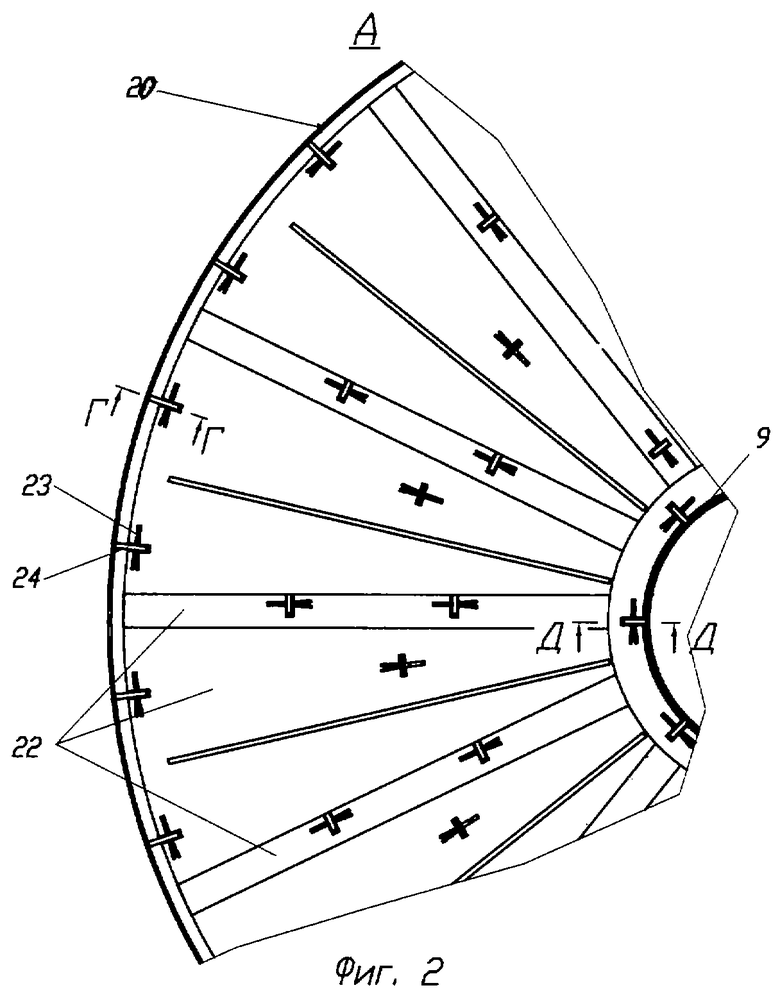

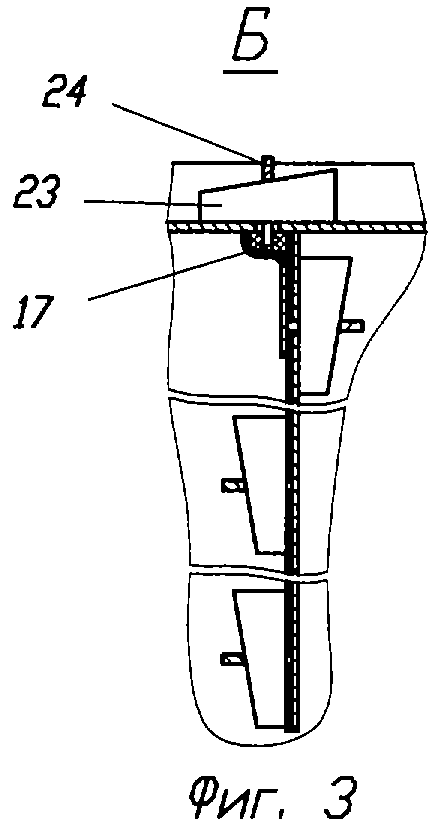

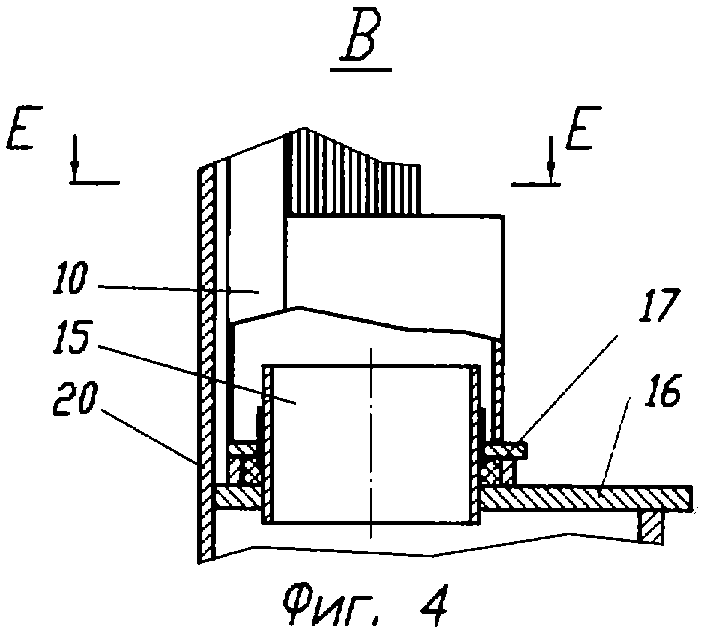

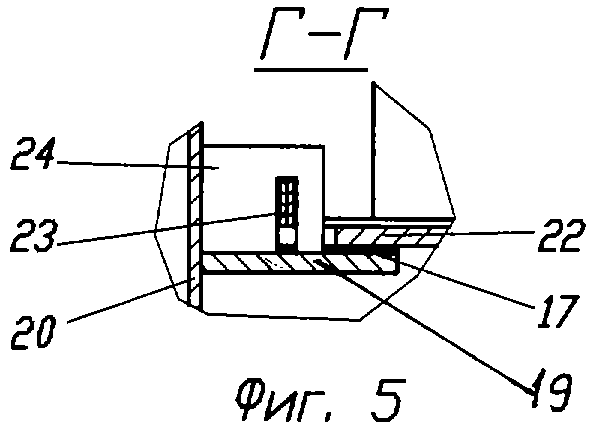

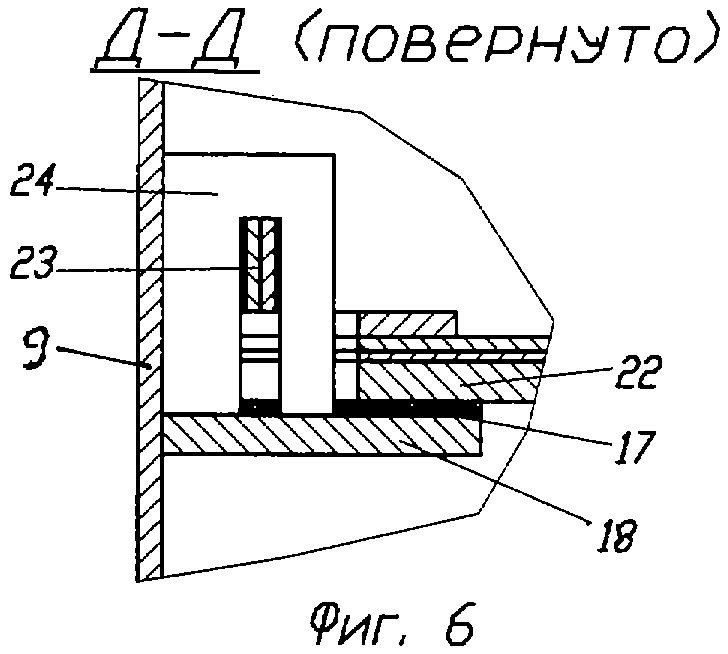

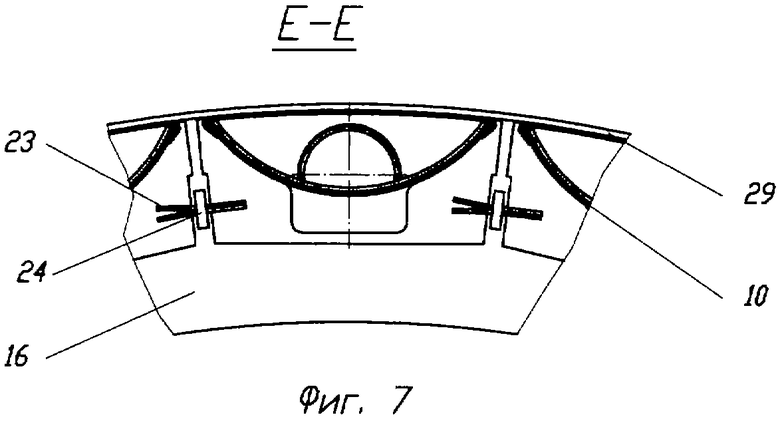

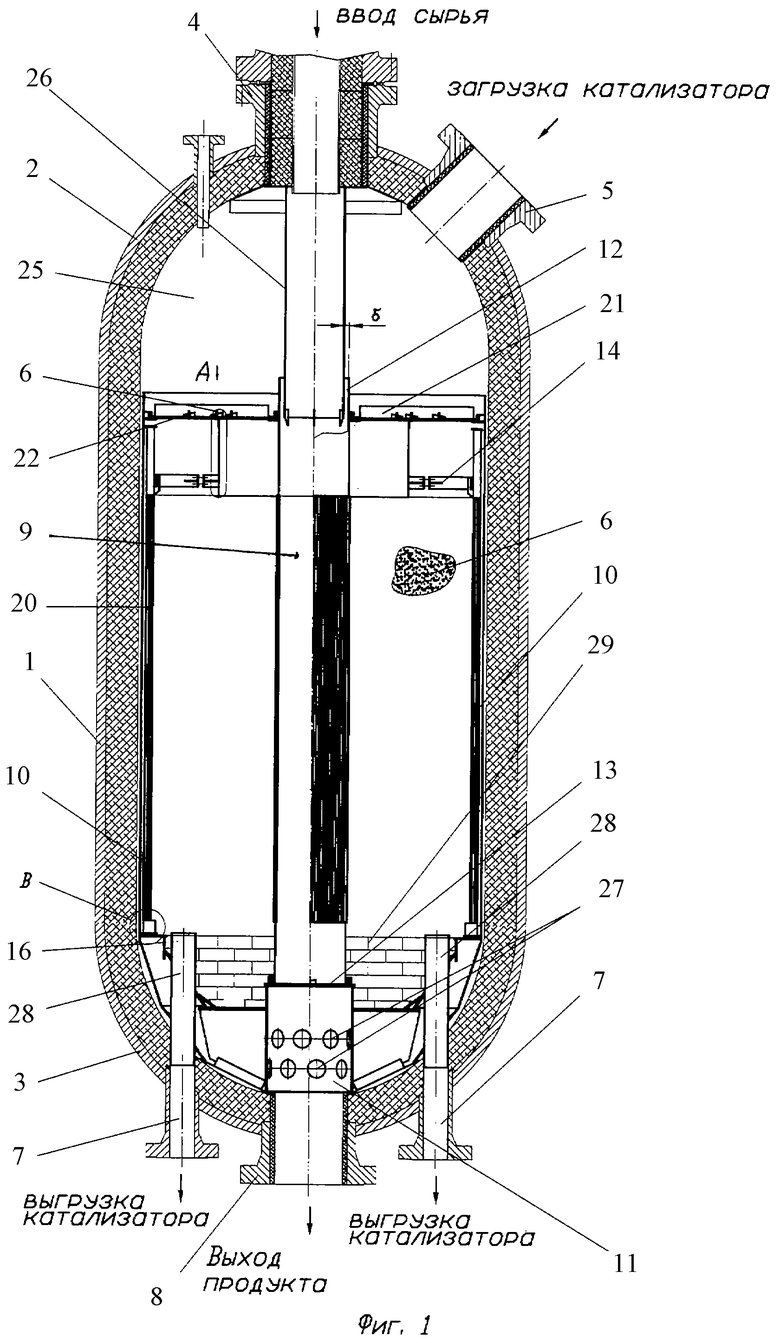

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид реактора, на фиг.2 - вид А на фиг.1, на фиг.3 - выносной элемент Б на фиг.1, на фиг.4 - выносной элемент В на фиг.1, на фиг.5 - сечение ГГ на фиг.2, на фиг.6 - сечение ДД на фиг.2, на фиг.7 - сечение ЕЕ на фиг.4.

Радиальный реактор включает в себя цилиндрический корпус 1 с верхним 2 и нижним 3 днищами, на которых выполнены штуцер 4 для ввода сырья, штуцер 5 для загрузки катализатора 6, штуцера 7 для выгрузки катализатора 6 и штуцер 8 для вывода продуктов реакций. В корпусе 1 установлены внутренние устройства: центральная перфорированная труба 9, расположенная коаксиально с корпусом, перфорированные желоба 10, закрепленные на его боковой поверхности, и коллектор 11, установленный на нижнем днище 3. Центральная перфорированная труба 9 имеет верхний открытый конец 12, через который в зону реакции подается сырье, и нижний заглушенный конец 13, которым она устанавливается и крепится на коллекторе 11. Перфорированные желоба 10 закреплены на боковой поверхности корпуса 1 при помощи разжимных колец 14, верхние их концы заглушены, а нижние снабжены отверстиями, в которые входят расходные тарированные шайбы 15, и встроены в промежуточное днище 16. Герметичность стыка обеспечивается уплотнением 17, выполненным из керамического шнура. Для исключения осевого перемещения сырья в катализаторе 6 над ним, на опорные кольца 18 центральной перфорированной трубы 9 и 19 внутренней облицовки 20 герметично установлена крышка 21, собранная из фигурных пластин 22, которые состыкованы между собой при помощи быстроразъемного клинового соединения, включающего чеку 23, входящую в отверстие скобы 24. Аналогично перфорированные желоба 10 соединены корпусом 1. Между днищем 2 и крышкой 21 образована зона 25 исходного давления сырья, при этом штуцер 4 снабжен проходным каналом, выполненным в виде трубы 26, нижний конец которой входит в центральную перфорированную трубу 9 с образованием кольцевого зазора δ в зоне их сочленения. В коллекторе 11 выполнены отверстия 27 для обеспечения перетока продуктов реакций из желобов 10 в штуцер 8. В промежуточное днище 16 встроены каналы штуцеров 7 для выгрузки катализатора 6, выполненные в виде труб 28. Пространство между верхним и нижним уровнем промежуточного днища 16 заполнено инертным наполнителем 29.

Подготовка реактора к работе.

После установки в корпус 1 реактора центральной перфорированной трубы 9 и перфорированных желобов 10 на открытый торец 12 центральной перфорированной трубы надевается технологическая заглушка и через штуцер 4 (при снятой трубе 26) производится загрузка корпуса катализатором 6. Затем производится монтаж крышки 21, с торца центральной перфорированной трубы 9 снимается технологическая заглушка и в нее вводится нижний конец трубы 26, через которую в процессе работы будет производиться ввод сырья в зону реакции. Подготовка закончена, загруженный реактор закрывается.

Работа реактора.

Сырье внутрь реактора подается через трубу 26. Одновременно через кольцевой зазор δ в зоне ее сочленения с центральной перфорированной трубой 9 зона 25 заполняется этим же сырьем. В зоне 25 устанавливается давление, величина которого соответствует давлению подаваемого в реактор сырья. Далее через перфорацию в центральной перфорированной трубе 9 сырье входит в слой катализатора 6, в котором происходят реакции риформирования. Пройдя в радиальном направлении слой катализатора, продукты реакций входят в желоба 10, из которых поступают в коллектор 11, и через штуцер 8 выводятся из реактора.

Предложение позволяет снизить капитальные затраты на реконструкцию радиального реактора для риформинга нефтепродуктов, имеющего малый диаметр штуцера для ввода сырья, повысить удобство производства регламентных и ремонтных работ и, в целом, повысить надежность работы реактора.

В настоящее время научно-производственной фирмой «Рифинг» разработана техническая документация радиального реактора по каталитическому риформингу нефтепродуктов. Проводятся подготовительные работы по внедрению предложения на одном из нефтеперерабатывающих заводов Российской Федерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2006 |

|

RU2321453C2 |

| РЕАКТОР РАДИАЛЬНЫЙ ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2006 |

|

RU2321452C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2006 |

|

RU2321454C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1997 |

|

RU2124937C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2002 |

|

RU2217229C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2000 |

|

RU2182039C2 |

| Реактор для проведения каталитических процессов | 1982 |

|

SU1060214A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1996 |

|

RU2102131C1 |

| ЦЕНТРАЛЬНАЯ ТРУБА РАДИАЛЬНОГО КАТАЛИТИЧЕСКОГО РЕАКТОРА | 2006 |

|

RU2321455C2 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

Изобретение относится к устройствам для проведения процессов риформинга в стационарном слое катализатора и может быть использовано в нефтехимической и нефтеперерабатывающей промышленности. В корпусе радиального реактора над катализатором установлена сборная герметичная крышка, выполненная из отдельных соединенных между собой фигурных пластин. В объеме, заключенном между верхним днищем и этой крышкой, образована зона исходного давления сырья. При этом штуцер для ввода сырья снабжен проходным каналом, выполненным в виде трубы, нижний конец которой входит в центральную перфорированную трубу с образованием кольцевого зазора в зоне их сочленения. Кроме того, под заглушенным концом центральной перфорированной трубы герметично монтировано промежуточное днище, в которое встроены коллектор, нижние концы перфорированных желобов, в которых установлены тарированные расходные шайбы, и каналы штуцеров для выгрузки катализатора. Соединения пластин крышки между собой, с корпусом и центральной перфорированной трубой, а также промежуточного днища с корпусом и перфорированными желобами выполнены в виде быстросъемных клиновых чек. Обеспечивается снижение капитальных затрат на реконструкцию радиального реактора с центральным вводом сырья, имеющего малый диаметр штуцера для ввода сырья. 2 з.п. ф-лы, 7 ил.

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1997 |

|

RU2124937C1 |

| Реактор для проведения каталитических процессов | 1982 |

|

SU1060214A1 |

| Муфельная закалочная печь | 1932 |

|

SU30288A1 |

| US 5372792 A, 13.12.1994 | |||

| US 4421423 A, 20.12.1983. | |||

Авторы

Даты

2008-04-10—Публикация

2006-08-04—Подача