Изобретение относится к устройствам для проведения каталитических процессов в стационарном слое катализатора и может быть использовано в нефтехимической и нефтеперерабатывающей промышленности, а именно в конструкциях реакторов, снаряженных катализаторами и реализующих в заводских технологиях, преимущественно, процессы каталитического риформинга.

Известен реактор для проведения каталитических процессов, включающий цилиндрический корпус, внутри которого установлена центральная перфорированная труба (ЦПТ), заглушенная с одного конца и соединенная другим концом со штуцером для ввода сырья, перфорированные желоба, один конец которых заглушен, а другой замкнут в газовый коллектор, а также штуцера для выгрузки катализатора и вывода продуктов реакции (патент Российской Федерации № 2102131, 6 В01J 8/02, 1998 г.).

Недостатком конструкции данного реактора является сложность изготовления газового коллектора и высокие капитальные и эксплуатационные затраты, обусловленные трудностью загрузки катализатора.

Известен также принятый за прототип реактор для проведения каталитических процессов, включающий цилиндрический корпус, внутри которого коаксиально установлена ЦПТ, заглушенная с одного конца и соединенная другим концом со штуцером для ввода сырья, перфорированные желоба, расположенные на боковой поверхности корпуса, верхние концы которых заглушены, а нижние снабжены тарированными расходными шайбами и соединены с коллектором, который, в свою очередь, соединен со штуцером для вывода продуктов реакции, а также штуцера для загрузки и выгрузки катализатора (патент Российской Федерации № 2124937, 6 В01J 8/02, 2003 г.).

Конструктивные решения прототипа обеспечивают улучшение условий протекания целевых реакций, но, как и в вышеуказанном аналоге (патент № 2102131), капитальные и эксплуатационные затраты, направленные на выполнение основного технологического процесса по переработке сырья, довольно велики, что связано с трудностью изготовления коллектора тороидальной формы и необходимостью выполнения на корпусе специальных устройств или штуцеров для выгрузки катализатора. Кроме того, в случае прогорания желобов из-за высоких температур в реакторе, возникающих при нарушении режимов регенерации, катализатор попадает в желоба и далее через штуцер для вывода продукта удаляется из реактора, что приводит к повышенному расходу дорогостоящего катализатора, повреждению и выводу из строя оборудования, стоящего далее по потоку продуктов реакций.

Задачей изобретения является устранение недостатков известных аналога и прототипа, а именно снижение капитальных и эксплуатационных затрат, в том числе на модернизацию реактора, и повышение надежности его работы.

Поставленная задача решается тем, что в радиальном реакторе для проведения каталитических процессов, содержащем цилиндрический корпус, внутри которого коаксиально установлена ЦПТ, заглушенная с одного конца и соединенная другим со штуцером для ввода сырья, перфорированные желоба, расположенные и закрепленные на боковых поверхностях корпуса, верхние концы которых заглушены, а нижние снабжены тарированными расходными шайбами и сообщены с коллектором, а также штуцера для загрузки и выгрузки катализатора, и вывода продуктов реакции, между закрытым концом ЦПТ и коллектором выполнено имеющее центральное отверстие промежуточное днище, на котором закреплена ЦПТ и установлены перфорированные желоба, а коллектор выполнен в виде перфорированной емкости в форме цилиндра или усеченного конуса, установленной на днище корпуса вдоль оси штуцера для вывода продуктов реакций, при этом штуцер для выгрузки катализатора проложен в канале штуцера для вывода продуктов реакций, нижний конец которого заглушен съемной заглушкой, пропущен через заглушку и коллектор, и соединен с промежуточным днищем в зоне его центрального отверстия, при этом в зоне между ЦПТ и промежуточным днищем образован кольцевой зазор для выгрузки катализатора, причем все стыки выполнены герметичными, а отверстие для вывода продуктов реакций выполнено на боковой поверхности заглушки под прямым углом к оси и снабжено фланцем для подсоединения магистрали отвода.

Кроме того, коллектор снабжен фильтром.

Кроме того, фильтр выполнен в виде щелевого экрана, установленного по периметру коллектора коаксиально его поверхности и изготовленного из продольных стержней треугольного сечения, основание которого обращено к потоку, причем величина щелевого зазора между стержнями составляет 30...80% от минимального размера катализатора.

Кроме того, соединение перфорированных желобов с корпусом выполнено при помощи быстросъемных чек, установленных в отверстиях скоб, приваренных к корпусу.

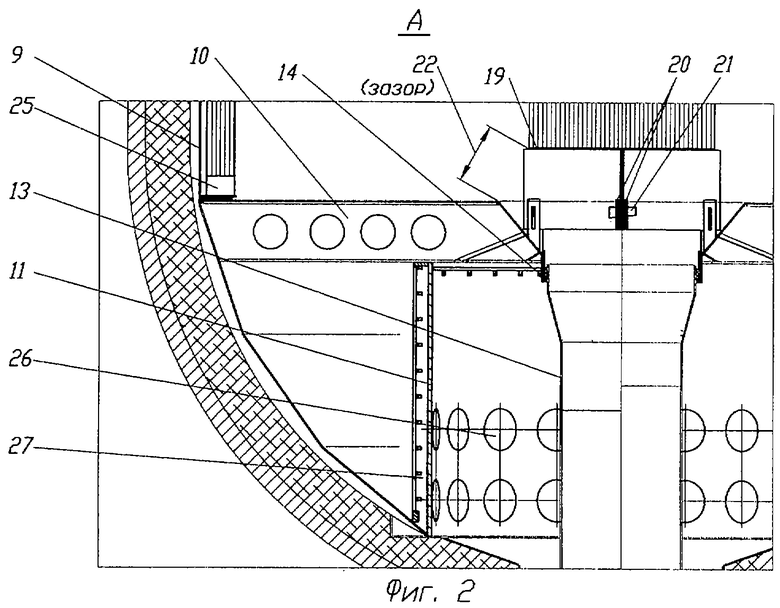

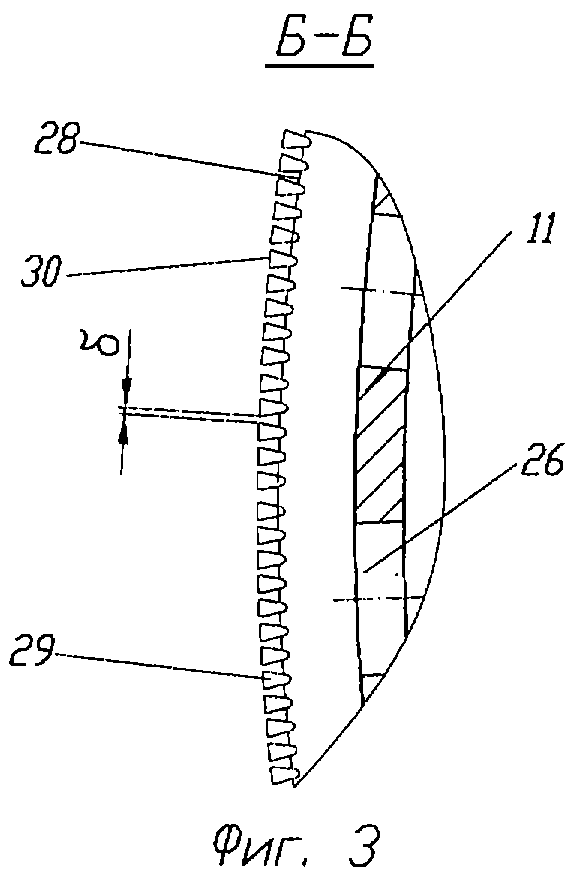

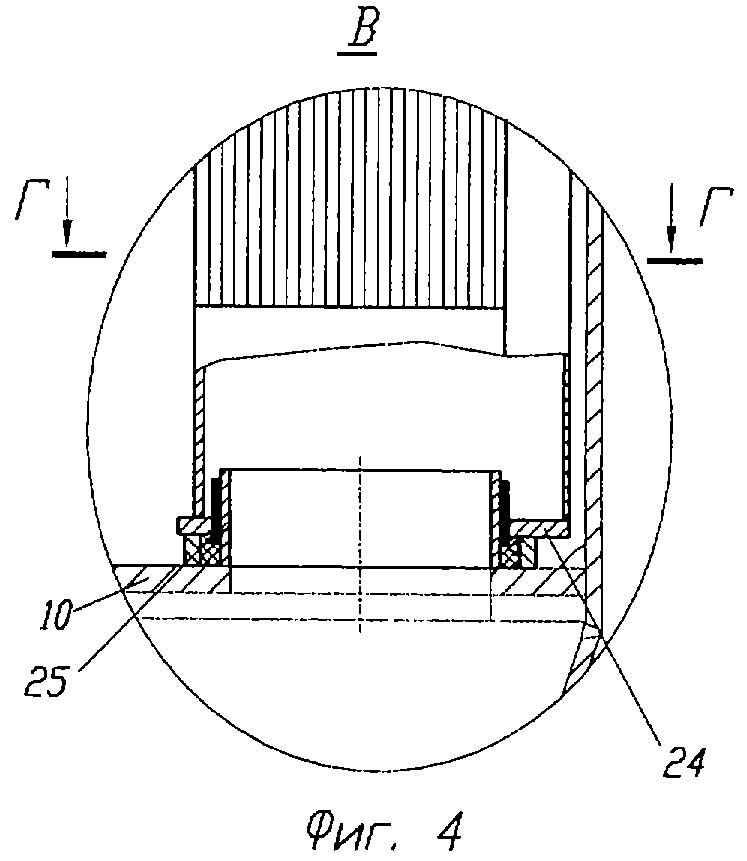

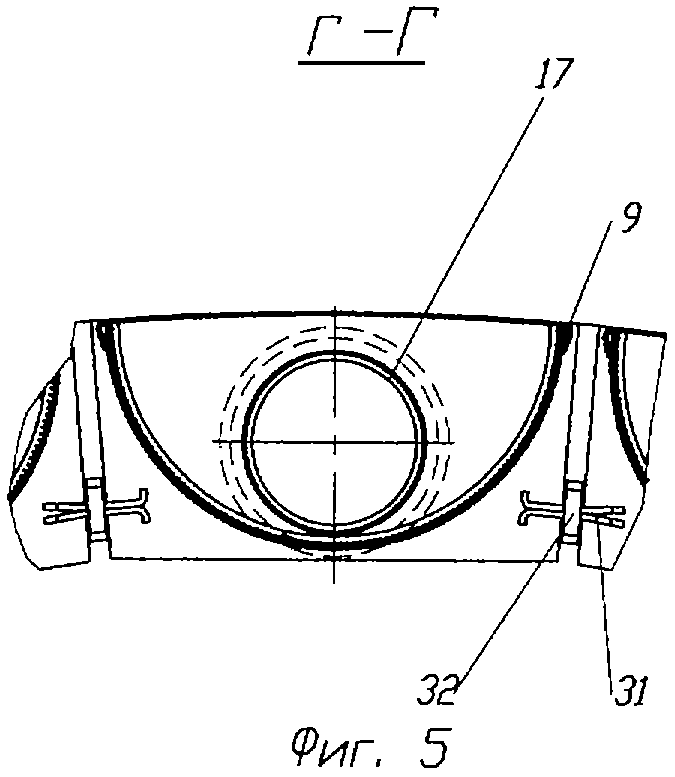

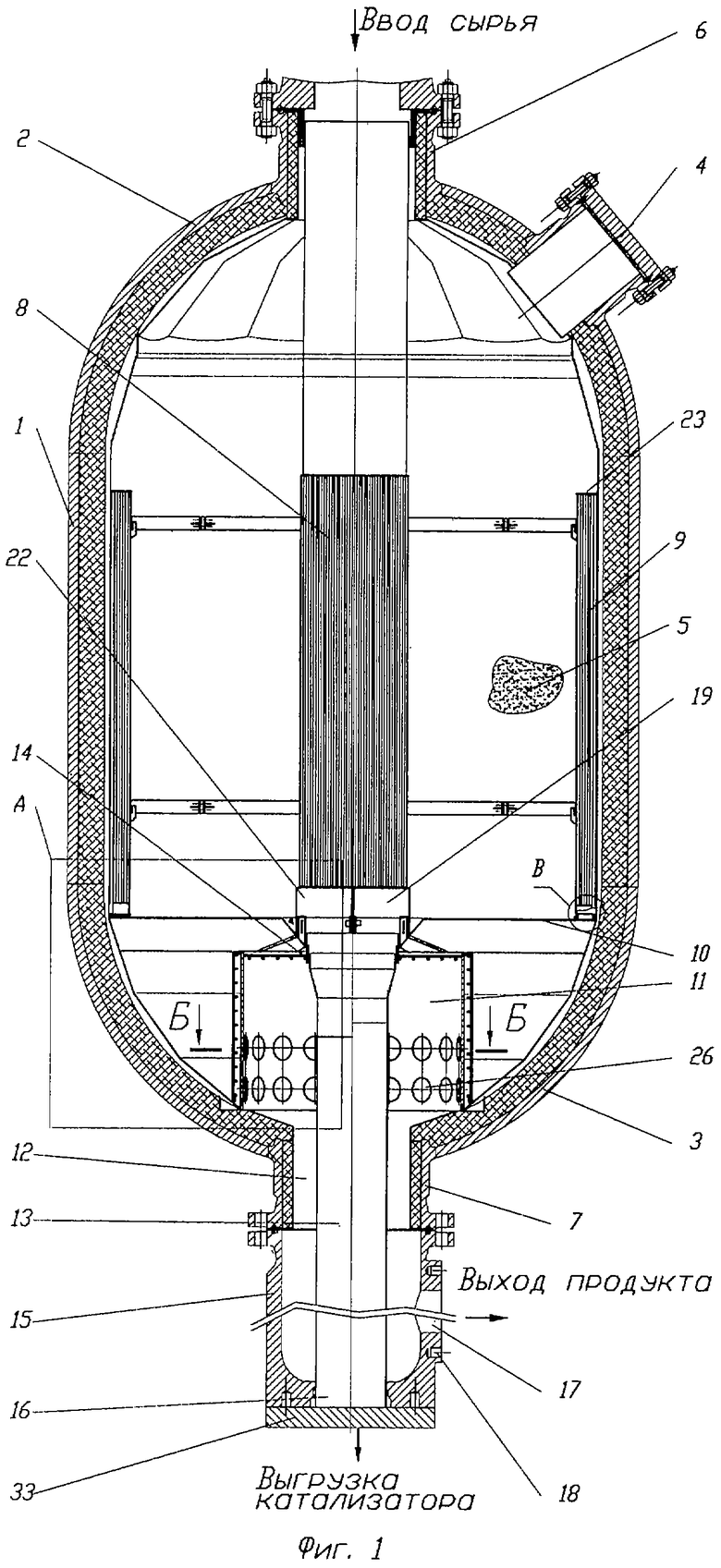

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид реактора, на фиг.2 - выносной элемент А на фиг.1, на фиг.3 - сечение Б-Б на фиг.1, на фиг.4 - выносной элемент В на фиг.1, на фиг.5 - сечение Г-Г на фиг.4.

Радиальный реактор включает цилиндрический корпус 1 с верхним 2 и нижним 3 днищами, на которых выполнены штуцер 4 для загрузки катализатора 5, штуцер 6 для ввода сырья и штуцер 7 для вывода продуктов реакции. В корпусе 1 установлены внутренние устройства: ЦПТ 8, расположенная коаксиально с корпусом, перфорированные желоба 9, закрепленные на его боковой поверхности, промежуточное днище 10 и коллектор 11. В канале 12 штуцера 7 для вывода продуктов реакции, коаксиально с ним, проложен штуцер 13 для выгрузки катализатора 5. В промежуточном днище 10 выполнено центральное отверстие 14. На нижнем торце штуцера 7 установлена съемная заглушка 15, выполненная в форме стакана, на дне которого выполнено отверстие 16 для прохода штуцера 13, а на боковой поверхности - отверстие 17, снабженное фланцем 18 для подсоединения магистрали отвода продуктов реакций из реактора. Штуцер 13 пропущен через заглушку 15 и коллектор 11 и соединен с промежуточным днищем 10 так, что верхний открытый торец его сообщается с полостью корпуса 1, заполненной катализатором 5. Заглушенный нижний конец 19 ЦПТ 8 при помощи кронштейнов 20 и клиньев 21 закреплен на промежуточном днище 10 так, между ним и промежуточным днищем 10 образуется кольцевой зазор 22 для выгрузки катализатора 5. Второй, открытый конец ЦПТ 8 соединен со штуцером 6 для ввода сырья. Перфорированные желоба 9 имеют верхний заглушенный конец 23 и нижний конец 24, на котором установлены тарированные расходные шайбы 25. Коллектор 11 установлен на днище 3, по периметру его выполнены отверстия 26 для пропуска продуктов реакций, поступающих из желобов 9. Все стыки (промежуточное днище 10 - желоба 9, промежуточное днище 10 - штуцер 13 для выгрузки катализатора 5, штуцер 7 - заглушка 15, штуцер 13 - заглушка 15) выполнены герметичны. Герметичность обеспечивается асбестовым, керамическим и другими типами уплотнительных шнуров. Для исключения попадания катализатора 5 в продукты реакций (в случае прогорания желобов 9) по периметру коллектора 11, монтирован фильтр 27, выполненный в виде щелевого экрана 28. Он изготовлен из продольно расположенных стержней 29, имеющих треугольное сечение, основание 30 которого обращено к потоку продуктов, вытекающих из желобов 9. Величина щелевого зазора 5 между стержнями равна 30...80% от минимального размера катализатора 5. Соединение перфорированных желобов 9 с корпусом 1 осуществлено при помощи быстросъемных чек 31, установленных в отверстиях скоб 32, приваренных к корпусу 1.

Работа реактора. Сырье внутрь реактора подается через штуцер 6, затем оно проходит в ЦПТ 8 и через перфорацию входит в слой катализатора 5, при этом происходят реакции риформирования. Продукты реакций через перфорацию входят в желоба 9, далее через фильтр 27 поступают в коллектор 11 и выводятся из реактора через отверстие 17. Выгрузка катализатора 5 при регламентных и ремонтных работах производится через штуцер 13, закрытый в основное время работы съемным фланцем 33.

Изготовление реактора в соответствии с предложением позволяет снизить капитальные затраты, сократить затраты на техническое обслуживание и ремонт, упростить реконструкцию и повысить надежность его работы.

В настоящее время научно-производственной фирмой «Рифинг» разработана техническая документация и проводятся подготовительные работы по внедрению предложения на одном из нефтеперерабатывающих заводов Российской Федерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР РАДИАЛЬНЫЙ ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2006 |

|

RU2321452C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2006 |

|

RU2321454C2 |

| РАДИАЛЬНЫЙ РЕАКТОР ДЛЯ РИФОРМИНГА НЕФТЕПРОДУКТОВ | 2006 |

|

RU2321451C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1997 |

|

RU2124937C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2002 |

|

RU2217229C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2000 |

|

RU2182039C2 |

| ЦЕНТРАЛЬНАЯ ТРУБА РАДИАЛЬНОГО КАТАЛИТИЧЕСКОГО РЕАКТОРА | 2006 |

|

RU2321455C2 |

| Реактор для проведения каталитических процессов | 1982 |

|

SU1060214A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1996 |

|

RU2102131C1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

Изобретение относится к устройствам для проведения каталитических процессов в стационарном слое катализатора и может быть использовано в нефтехимической и нефтеперерабатывающей промышленности. В радиальном каталитическом реакторе между закрытым концом центральной перфорированной трубы - ЦПТ и коллектором выполнено промежуточное днище с центральным отверстием, на котором закреплена ЦПТ и установлены перфорированные желоба. Коллектор выполнен в виде перфорированной емкости в форме цилиндра или усеченного конуса, установленной на днище корпуса вдоль оси штуцера для вывода продуктов реакций. Штуцер для выгрузки катализатора проложен в канале штуцера для вывода продуктов реакций. Нижний его конец пропущен через заглушку и коллектор, заглушен съемной заглушкой и соединен с промежуточным днищем в зоне его центрального отверстия. При этом в зоне между ЦПТ и промежуточным днищем образован кольцевой зазор для выгрузки катализатора. Все стыки выполнены герметичными. Кроме того, коллектор снабжен фильтром. Обеспечивается снижение капитальных затрат, в том числе на модернизацию реактора, и повышение надежности его работы. 3 з.п. ф-лы, 5 ил.

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1997 |

|

RU2124937C1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ПАРОВОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1988 |

|

RU2009712C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1996 |

|

RU2102131C1 |

| US 5827485 A, 27.10.1998 | |||

| US 4244922 A, 13.01.1981. | |||

Авторы

Даты

2008-04-10—Публикация

2006-08-07—Подача