Изобретение относится к устройствам для проведения каталитических процессов в стационарном слое катализатора и может быть использовано в нефтехимической и нефтеперерабатывающей промышленности, а именно в конструкциях реакторов, снаряженных катализаторами и реализующих в заводских технологиях, преимущественно, процессы каталитического риформинга.

Известен реактор для проведения каталитических процессов, включающий цилиндрический корпус, внутри которого установлена центральная перфорированная труба, заглушенная с одного конца и соединенная другим концом со штуцером для ввода сырья, перфорированные желоба, один конец которых заглушен, а другой замкнут в газовый коллектор, а также штуцеры для выгрузки катализатора и вывода продуктов реакций (патент Российской Федерации № 2102131, 6 В01J 8/02, 1998 г.).

Недостатком конструкции данного реактора является сложность изготовления газового коллектора и высокие капитальные и эксплуатационные затраты, обусловленные трудностью загрузки катализатора.

Известен также принятый за прототип реактор для проведения каталитических процессов, включающий цилиндрический корпус, внутри которого коаксиально установлена ЦПТ, заглушенная с одного конца и соединенная другим концом со штуцером для ввода сырья, перфорированные желоба, расположенные на боковой поверхности корпуса, верхние концы которых заглушены, а нижние снабжены тарированными расходными шайбами и соединены с коллектором, который в свою очередь соединен со штуцером для вывода продуктов реакции, а также штуцеры для загрузки и выгрузки катализатора (патент Российской Федерации № 2124937, 6 В01J 8/02, 2003 г.).

Конструктивные решения прототипа обеспечивают улучшение условий протекания целевых реакций, но, как и в вышеуказанном аналоге (патент № 2102131), капитальные и эксплуатационные затраты, направленные на выполнение основного технологического процесса по переработке сырья, довольно велики, что связано с трудностью изготовления коллектора тороидальной формы.

Кроме того, в случае прогорания желобов из-за высоких температур в реакторе, возникающих при нарушении режимов регенерации, катализатор попадает в желоба и далее через штуцер для вывода продукта удаляется из реактора, что приводит к повышенному расходу дорогостоящего катализатора, повреждению и выводу из строя оборудования, стоящего дальше по потоку продуктов реакций.

Задачей изобретения является устранение недостатков известных аналога и прототипа, а именно снижение капитальных и эксплуатационных затрат, а также повышение удельной производительности катализатора и снижение его расхода.

Поставленная задача решается тем, что в реакторе радиальном для проведения каталитических процессов, содержащем цилиндрический корпус, внутри которого коаксиально установлена центральная перфорированная труба, заглушенная с одного конца и соединенная другим со штуцером для ввода сырья, перфорированные желоба, расположенные и закрепленные на боковой поверхности корпуса, один конец которых закрыт, а другой снабжен тарированной расходной шайбой и сообщен с коллектором, а также штуцеры для загрузки и выгрузки катализатора, и вывода продуктов реакций, коллектор выполнен в виде цилиндрической или конической емкости, верхний конец которой заглушен и снабжен опорным столом, а нижний конец герметично соединен со штуцером для вывода продуктов реакций, при этом равномерно по окружности коллектора выполнены отверстия для подключения совмещенных с тарированными расходными шайбами и термокомпенсаторами трубных перетоков, выполненных в виде труб, неподвижно соединенных одними концами с перфорированными желобами, другие концы которых вставлены в отверстия коллектора и снабжены узлами герметизации, при этом внутри коллектора установлен фильтр, выполненный в виде щелевого стакана, поверхность которого выполнена из стержней треугольного сечения, основание которого обращено к потоку продуктов реакций, а величина щелевого зазора составляет 30÷80% от минимального размера катализатора, штуцер выгрузки катализатора пропущен через опорный стол коллектора, а пространство под опорным столом коллектора и полость штуцера для выгрузки катализатора заполнены инертным наполнителем.

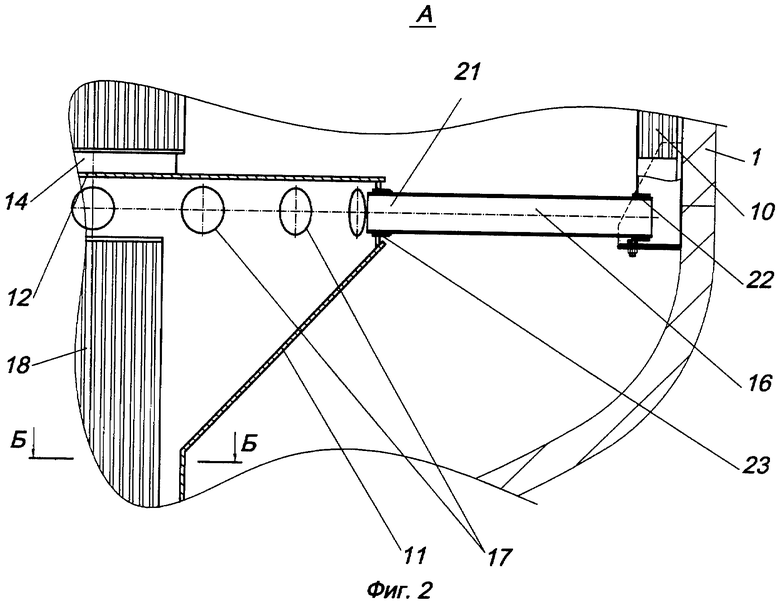

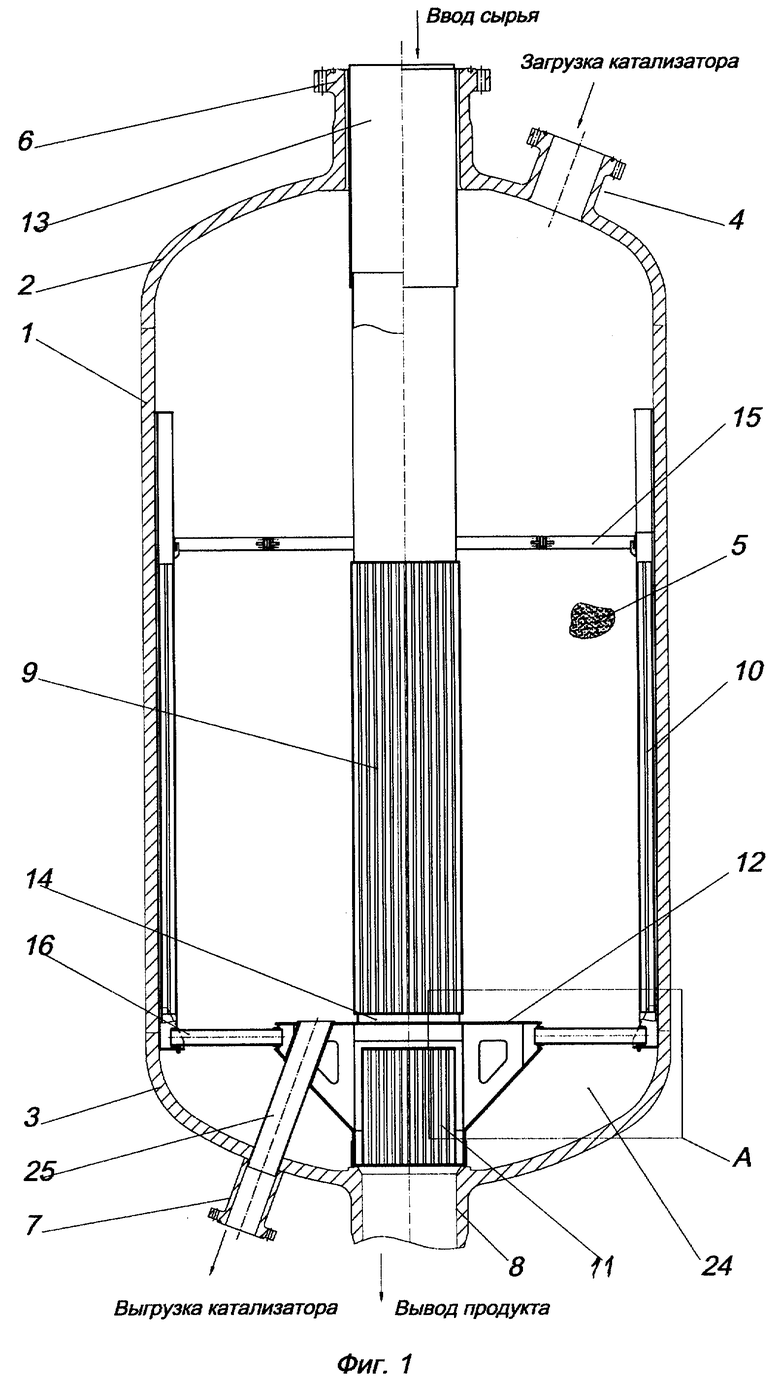

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид реактора, на фиг.2 - выносной элемент А на фиг.1, на фиг.3 - сечение Б-Б на фиг.2.

Реактор радиальный включает цилиндрический корпус 1 с верхним 2 и нижним 3 днищами, на которых выполнены штуцер 4 для загрузки катализатора 5, штуцер 6 для ввода сырья, штуцер 7 для выгрузки катализатора 5 и штуцер 8 для вывода продуктов реакций. В корпусе 1 установлены внутренние устройства: центральная перфорированная труба (ЦПТ) 9, расположенная коаксиально с корпусом, перфорированные желоба 10, закрепленные на его боковой поверхности, и коллектор 11 с опорным столом 12. ЦПТ 9 имеет верхний открытый конец 13, через который в реактор поступает сырье, и нижний заглушенный конец 14, которым она устанавливается и крепится на опорном столе 12 коллектора 11. Перфорированные желоба 10 закреплены на боковой поверхности корпуса 1 при помощи разжимных колец 15. Верхние концы желобов 10 заглушены, а нижние при помощи трубных перетоков 16 соединены с коллектором 11. Для этого равномерно по периметру коллектора 11 выполнены отверстия 17. Коллектор 11 установлен на днище 3 и соединен со штуцером 8 для вывода продуктов реакций, проступающих из желобов 10. Для исключения попадания катализатора 5 в продукты реакций (в случае прогорания желобов 10) внутри коллектора 11 установлен фильтр 18, выполненный в виде щелевого стакана. Поверхность щелевого стакана выполнена из стержней 19 треугольного сечения, основание 20 которого обращено к потоку продуктов реакций, а величина щелевого зазора составляет 30...80% от минимального размера катализатора 5. Конструкция трубных перетоков 16 совмещает в себе три элемента: канал - проводник продуктов реакций из желобов 10 в коллектор 11, расходную тарированную шайбу, устанавливаемую в аналогах для поддержания заданного перепада давления, и термокомпенсатор. При этом роль расходной тарированной шайбы играет внутренний диаметр трубы, из которой изготовлены трубные перетоки 16, а роль термокомпенсатора выполняет свободно вставленный в отверстие 17 конец трубы. Монтируются трубные перетоки 16 следующим образом. В отверстия 17 коллектора 11 вставляются свободные концы 21 трубных перетоков 16 и трубные перетоки сдвигаются к центру коллектора 11, затем последовательно каждый трубный переток 16 выдвигается наружу и при помощи фланца стыкуется с нижним концом своего желоба 10. Стыки 22 и соединения 23 трубных перетоков 16 с желобами 10 и коллектором 11 выполнены герметичными. Штуцер 7 для выгрузки катализатора 5 верхним концом выведен над опорным столом 12 коллектора 11. Полость 24 корпуса 1, расположенная под опорным столом 12 коллектора 11, и канал 25 штуцера 7 заполнены инертным наполнителем.

Подготовка реактора к работе.

После заполнения полости 24 и канала 25 инертным наполнителем осуществляется окончательная сборка реактора и через штуцер 4 производится его загрузка катализатором 5. Для загрузки катализатора может быть использован штуцер 6, но в этом случае ЦПТ 9 должна иметь съемный патрубок, позволяющий освободить штуцер 6 для выполнения этой операции. Загруженный реактор закрывается.

Работа реактора.

Сырье внутрь реактора подается через верхний открытый конец 13 ЦПТ 9, выходящий в штуцер 6 для ввода сырья. Затем сырье проходит в ЦПТ 9 и через перфорацию входит в слой катализатора 5, где происходят реакции риформирования. Продукты реакций через перфорацию входят в желоба 10 и далее по трубным перетокам 16 поступают в коллектор 11, проходят через фильтр 18 в штуцер 7 и выводятся из реактора. В случае работы реактора в нерасчетном режиме и прогорании желобов 10 катализатор 5, попавший в желоба 10, осаждается на фильтре 18. Выгрузку катализатора 5 при регламентных и ремонтных работах производят после охлаждения реактора через штуцер 7.

Изготовление реактора в соответствии с предложением позволяет снизить капитальные затраты, снизить затраты на техническое обслуживание и ремонт, упростить реконструкцию, повысить надежность его работы и исключить вывод из строя оборудования, установленного далее за ним по технологической цепочке.

В настоящее время научно-производственной фирмой «Рифинг» разработана техническая документация предложенного реактора. Проводятся подготовительные работы по его внедрению на одном из нефтеперерабатывающих заводов Российской Федерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2006 |

|

RU2321453C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2006 |

|

RU2321454C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1997 |

|

RU2124937C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2000 |

|

RU2182039C2 |

| РАДИАЛЬНЫЙ РЕАКТОР ДЛЯ РИФОРМИНГА НЕФТЕПРОДУКТОВ | 2006 |

|

RU2321451C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2002 |

|

RU2217229C1 |

| ЦЕНТРАЛЬНАЯ ТРУБА РАДИАЛЬНОГО КАТАЛИТИЧЕСКОГО РЕАКТОРА | 2006 |

|

RU2321455C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2023 |

|

RU2817493C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1996 |

|

RU2102131C1 |

| Реактор для проведения каталитических процессов | 1982 |

|

SU1060214A1 |

Изобретение относится к устройствам для проведения каталитических процессов в стационарном слое катализатора и может быть использовано в нефтехимической и нефтеперерабатывающей промышленности. Радиальный реактор содержит центральную перфорированную трубу, перфорированные желоба, расположенные на боковой поверхности корпуса, один конец которых закрыт, а другой сообщен с коллектором посредством тарированных расходных шайб и трубных перетоков с термокомпенсаторами. Коллектор выполнен в виде цилиндрической или конической емкости, верхний конец которой заглушен и снабжен опорным столом, а нижний герметично соединен со штуцером для вывода продуктов реакций. Равномерно по окружности коллектора выполнены отверстия для подключения трубных перетоков. Внутри коллектора установлен фильтр, выполненный в виде щелевого стакана, поверхность которого выполнена из стержней треугольного сечения, основание которого обращено к потоку продуктов реакций. Величина щелевого зазора составляет 30-80% от минимального размера катализатора. Обеспечивается снижение капитальных и эксплуатационных затрат, повышение удельной производительности катализатора и снижение его расхода. 3 ил.

Реактор радиальный для проведения каталитических процессов, содержащий цилиндрический корпус, внутри которого коаксиально установлена центральная перфорированная труба, заглушенная с одного конца и соединенная другим со штуцером для ввода сырья, перфорированные желоба, расположенные и закрепленные на боковой поверхности корпуса, один конец которых закрыт, а другой сообщен с коллектором посредством тарированных расходных шайб и трубных перетоков с термокомпенсаторами, а также штуцеры для загрузки и выгрузки катализатора и вывода продуктов реакций, отличающийся тем, что коллектор выполнен в виде цилиндрической или конической емкости, верхний конец которой заглушен и снабжен опорным столом, а нижний герметично соединен со штуцером для вывода продуктов реакций, при этом равномерно по окружности коллектора выполнены отверстия для подключения совмещенных с тарированными расходными шайбами и термокомпенсаторами трубных перетоков, выполненных в виде труб, одни концы которых неподвижно соединены с перфорированными желобами, а другие вставлены в отверстия коллектора и снабжены узлом герметизации, при этом внутри коллектора установлен фильтр, выполненный в виде щелевого стакана, поверхность которого выполнена из стержней треугольного сечения, основание которого обращено к потоку продуктов реакций, а величина щелевого зазора составляет 30÷80% от минимального размера катализатора, штуцер выгрузки катализатора пропущен через опорный стол коллектора, а пространство под опорным столом коллектора и полость штуцера для выгрузки катализатора заполнены инертным наполнителем.

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1997 |

|

RU2124937C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2002 |

|

RU2217229C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2000 |

|

RU2182039C2 |

| US 5827485 A, 27.10.1998 | |||

| US 5372792 A, 13.12.1994. | |||

Авторы

Даты

2008-04-10—Публикация

2006-08-07—Подача