Изобретение относится к автоматическим устройствам для упаковки порошкообразного или гранулированного материала, например сажи, крахмала, пшенич-ной муки, которые обеспечивают точный вес упаковки в отсутствие потерь с пылью.

Известные устройства для расфасовки порошкообразного материала содержат загрузочный бункер, снабженный трубонроводом, связанным с источником сжатого воздуха для придания материалу текучести и подачи его в тару, налолняющий патрубок, связанный через систему рычагов с весовым механизмом.

Предлагаемое устройство обеснечнвает более точное дозирование. Для этого нанолняюш,ий патрубок снабжен приспособлением для регулировки расхода материала, выполиеиным в виде двух трубок разного диаметра для грубой и точной подачи расфасовываемого материала, связанных между собой гибким коллектором, а весовой механизм выполнен с двумя противовесами - основным и дополнительным.

Кроме того, для предютврашенил пыления в процессе расфасовки устройство имеет пылесборник, соединенный трубопроводами с наполняющим патрубком и с загрузочным бункером для отвода пыли и для обратной ее подачи в бункер для повторного использования.

Для предотвраш,ения засорения наполняющего патрубка в его выходном отверстии смонтирована гибкая втулка.

Дляувеличения производительности и равномерного .заполнения мешка с внешней стороны наполняющего патрубка укреплен сетчатый фильтр, сообщенный с вытяжной трубой для удаления воздуха из материала. Для предотвращения утечки материала через зазор, образованный горловиной пакета .и наполняющим патрубком, последний сна-бжен гибкой мембраной, перекрывающей зазор при подаче в ее полость воздуха.

С целью предотвращения засорения приспособления, для регулП|ровки расхода материала в трубке меньшего диаметра смонтирован вал со спиралью, который может перемещаться под действием соленоида. Входное отверстие трубки меньшего диаметра можно также снабдить гибкой диафрагмой с центральным отверстием для возвратно-поступательного перемещения спирали.

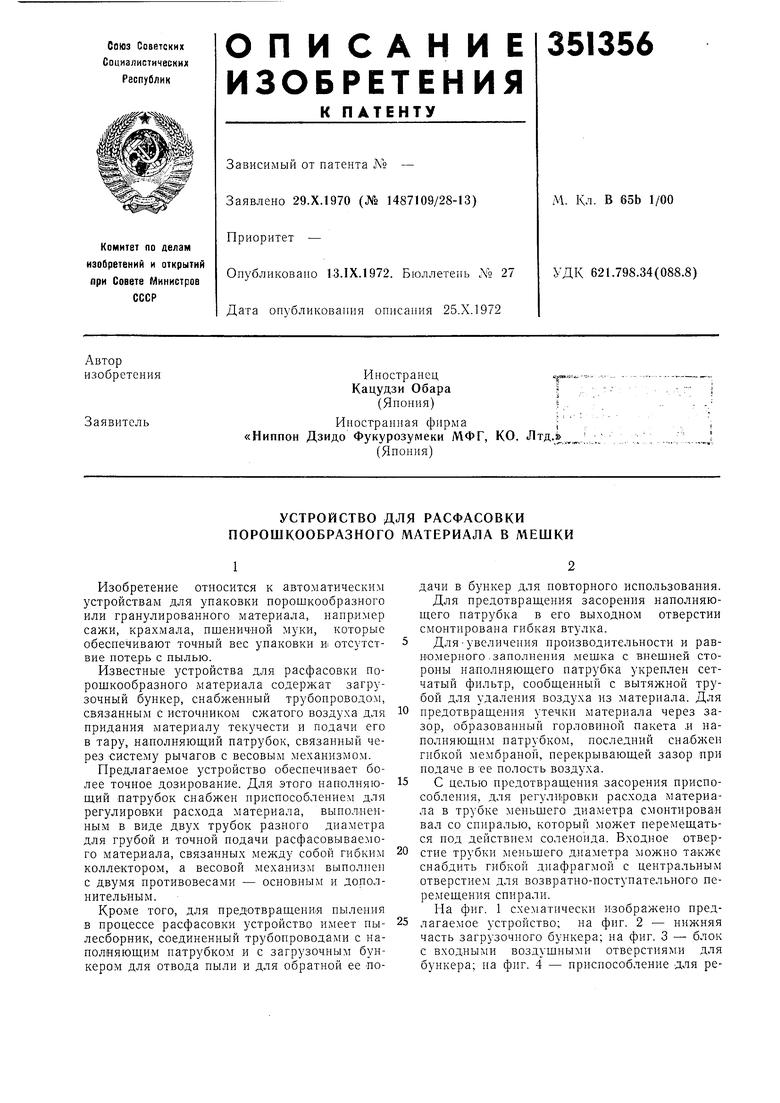

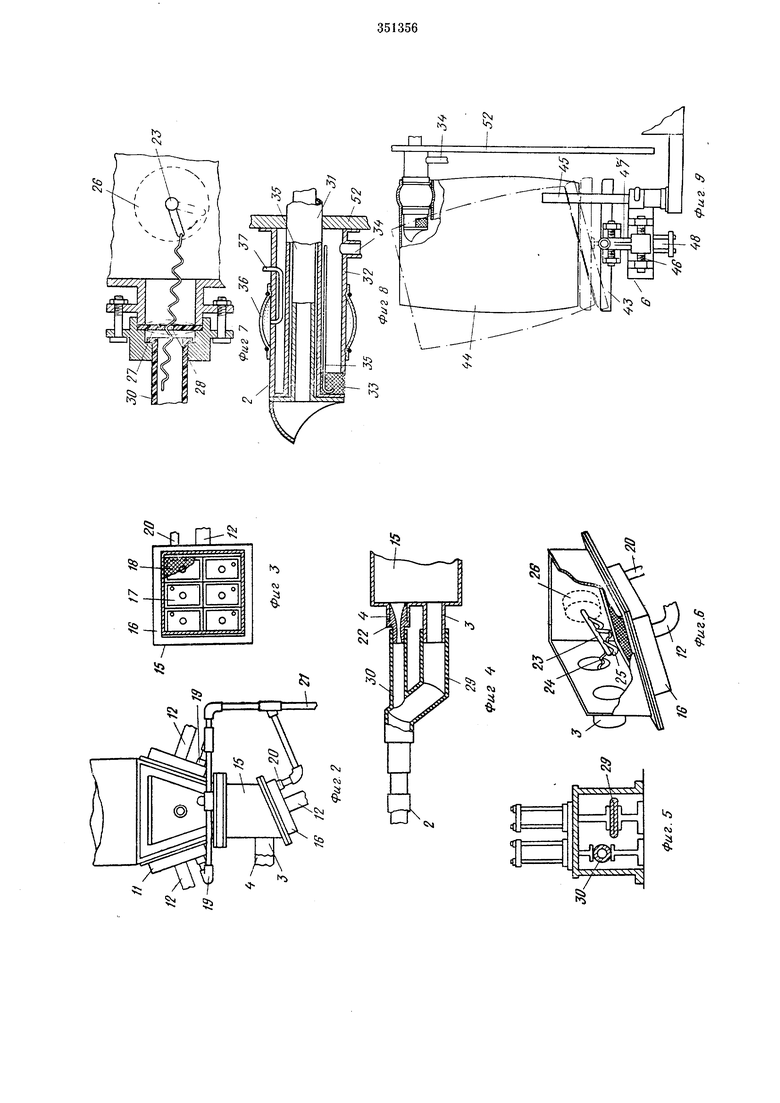

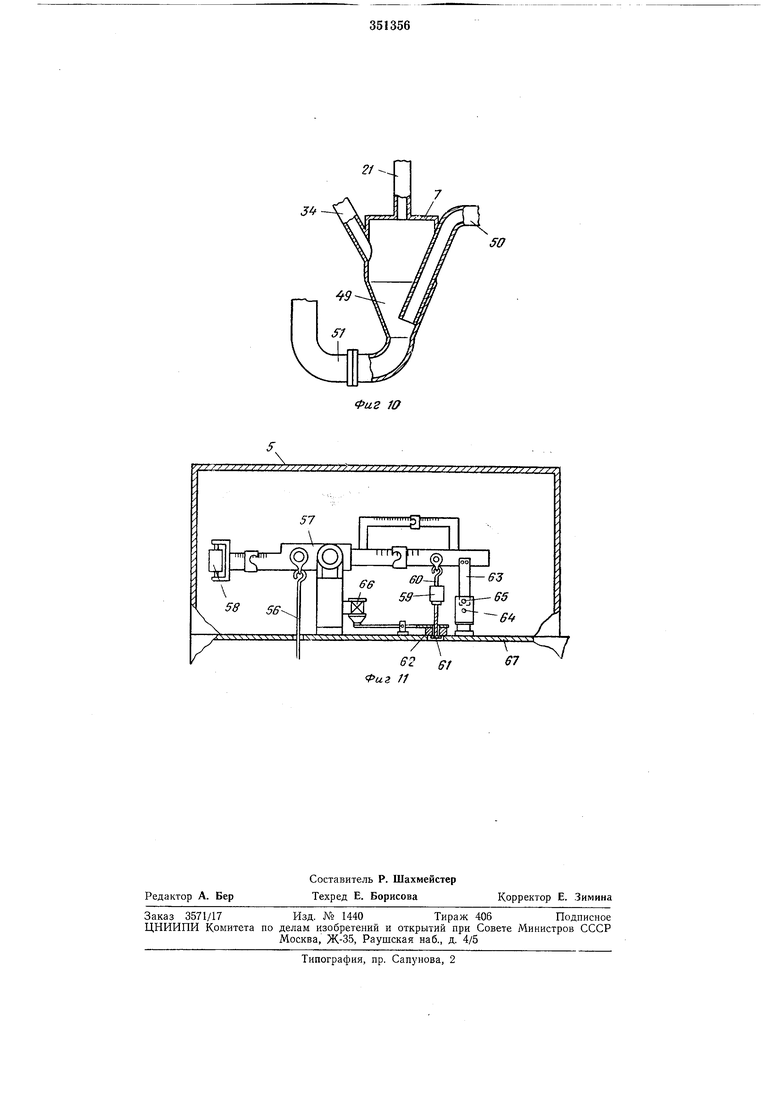

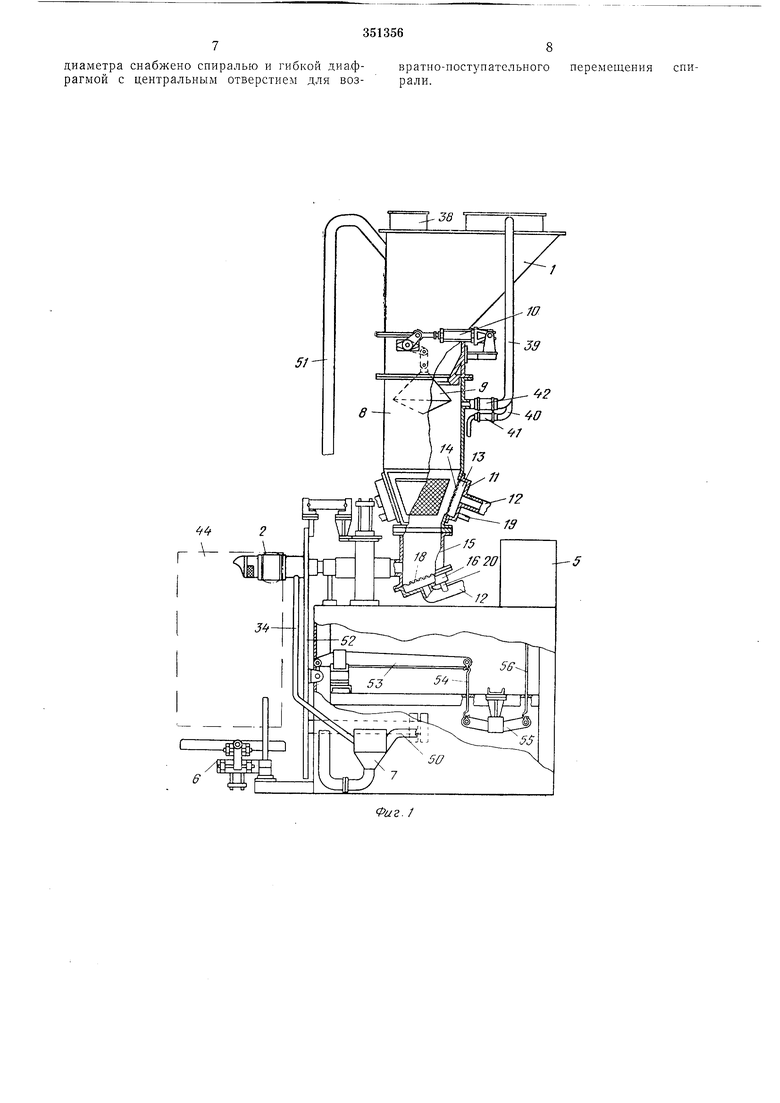

На фиг. 1 схематически изображено предлагаемое устройство; на фиг. 2 - нижняя часть загрузочного бункера; на фиг. 3 - блок с входными воздушными отверстиями для бункера; на фиг. 4 - приспособление для регулировки расхода материала; на фиг. 5 - положение, при котором трубка большего днаметра закрыта, а трубка меньшего диаметра открыта; на фиг. 6 - один из вариантов для предотвращения засоревля трубки меньшего диаметра; на фиг. 7 - то же, другой вариант; на фиг. 8 - наполияюший патрубок; на фиг. 9 - устройство для установки мешка; на фиг. 10 - пылесборник; на фиг. 11 - весовой механизм.

Основными узлами устройства для расфасовки порошкообразного материала являются загрузочный бункер /, снабженный системой подачи сжатого воздуха для придания материалу текучести, наполняющий патрубок 2, приспособление для регулирования расхода материала, выполненное из двух трубок 3 и 4 для грубой и точной подачи расфасовываемого материала, весовой механизм 5, устройство 6 для установки тары и пылесборник 7.

Бункер / сообщен с камерой 8 с помощью открытого конического .клапана 9, работающего от воздушного цилиндра 10. Через этот клапан продукт из бункера попадает в камеpyS.

В ниж)1ей сужающейся части камеры 8 имеется блок 11 с входными, отверстиями для воздуха, ожнжающего порошкообразный материал в этой камере.

Сжатый воздух, подаваемый через трубу 12 и промежуточную камеру 13, попадает в камеру 8, проходя через воздухопроницаемый слой 14.

Материал направляется вниз воздушным потоком в корпус 15, соединенный с н.ижиим концом камеры 8.

В нижней части корпуса 15 установлен блок /5 для удержания в ожиженном состоянии мате1риала. Блок 16 подобен блоку // и имеет множество воздушных входных отверстий 17 и воздухопроницаемый слой 18. Эти блоки имеют вытяжные трубы 19 и 20, присоединенные к главному трубопроводу 21 ,и служащие для выхода воздуха в случае превышения заданного давления в камере 8 и корпусе 15.

Трубопровод 21 в свою очередь подключен к пылесборнику 7.

Диаметр питающей трубки 3 больше, чем диаметр трубки 4. Последняя служит (см. фиг. 4) для капельной досыпки материала в тару (пакет) и и.меет съемную apjMaTypy 22. Внутренний диаметр арматуры 22 зависит от размеров частиц материала, предназначенного для расфасовки.

Для предотвращения засорения материалом трубки 4 имеется специальное устройство (см. фиг. 6). Это устройство содержит основной вал 23, имеющий центральный сниральный стержень 24, проходящий в питающей трубе 4, и стержни 25 для перемешивания материала. Вал 23 совершает маятниковое движение под углом 45° от вращающегося соленоида 26.

представляет гибкую диафрагму 27 с центральным отверстием 28, установленную «а входе питающей трубки 4. Спиральный стержень, проходящий через отверстие 28, соверщает возвратно-поступательное движение, вызывая колебания диафрагмы.

При этом приклеивщийся к ней материал стряхивается и через центральное отверстие 28 поступает в трубку 4.

Питающие трубки присоединены к муфтам 29 и 30, которые в свою очередь присоединены к наполняющему патрубку 2.

Система регулирования потока связана с системой взвещивания. При достижения определенного веса пакета с продуктом муфта 29 перекрывает питающую трубку 3, а муфта 30 открывается, пропуская материал в виде капельного потока в тару (см. фиг. 5). Когда материал в пакете достигнет определенного

веса, сжимается муфта 30, перекрывая подачу продукта в трубку 4.

Патрубок 2 имеет дозирующий патрубок 3J и втулку 32 (см. фиг. 8). Открытый конец последней .имеет сетчатый фильтр 33, сообщенный с вытяжной трубой 34. Для предотвращения засорения наполняющего патрубка в патрубке 31 размещена, колеблющаяся гибкая втулка 35.

Порощкообразный материал осаждается в

пакете, а воздух из пакета отсасывается через сетчатый фильтр 33 и внешнюю втулку 32 к вытяжной трубе 34. В этом случае некоторое количество пыли вместе с воздушным потоком попадает в пылесборник 7.

Во внешней втулке 32 и.меется воздушная очищающая труба 35 для очистки сетчатого фильтра 33 с целью предотвращения его засорения. Внещняя втулка 32 имеет внутри растягивающуюся мембрану 36 с трубкой 57для

подачи воздуха. После размещения наполняющего патрубка 2 в отверстии пакета в полость .мембраны 36 подается воздух, растягиваясь, она герметизирует зазор между пакетом и патрубком.

Трубка 37 может действовать как вытяжная. В этом случае операция упаковки заканчивается, воздух из мембраны 36 уходит через трубку 37. Из бункера / воздух выпускается в атмосферу через воздушный клапан 38, имеющий фильтр. По окончании операции упаковки из камеры 8 воздух выходит через вытяжную трубу 39 и подается в пылесборник 7 (см. фиг. 1). Вытяжная труба 39 имеет дополнительную очищающую трубу 40, соединенную с источником сжатого воздуха с гибкой муфтой 41. При сжатии гибкой муфты 42 при по.мощи отсечного устройства известной конструкции муфта 41 открывается, и воздух

очищает внутреннюю поверхность вытяжной трубы 39. Когда муфта 42 открывается, то муфта 41 закрывается. взвещивающее устройство, связанное с системой регулирования, отсекает поток материала. -i Устройство 6 для установки тары кроме пластины 43 содержит две симметричных опо- 5 ры 45, к которым прикреплена планка 46, имеющая плечи 47. Уровень планки 46 можно регулировать по отношению к опорам 45 в соответствии с размерами пакета. Для поднятия установочной пластины 43 Ю служит пневмоцилиндр 48. С увеличением неса пакета эта пластина опускается, в результате пакет отходпт от наполняющего патрубка (см. фиг. 9). Пылесборник (см. фиг. 10) представляет со- 15 бой камеру 7 с конической нижней частью 49, к которой присоединены идущая от блоков // и 16 магистраль и вытяжная труба 34 от патрубка 2. Труба 50 для подачи воздуха входит в камеру 7 и служит для направления пыли, 20 подаваемой трубопроводом 21 и вытяжной трубой 34. Камера 7 присоединена к трубе 51, другой конец которой присоединен к бункеру /. Пыль, собранная в камере 7, возвращается в 25 бункер / (без утечки) и попадает опять в камеру 8. Весовой механизм (см. фиг. 1 и 11) снабжен детектирующим устройством. Патрубок 30 31 смещается вниз в зависимости от увеличения количества материала в пакете. При этом перемещение патрубка передается через раму 52, главный рычаг 53, тяговый стержень 54, выступающий рычаг 55 и тяговый стер- 35 жень 56 к коромыслу 57 весов, у которых поднимается правый конец. Левый конец снабжен центральным противовесом 58. Коромысло весов с правой стороны имеет основной противовес 59, который недостаточен для 40 уравновешивания заданного веса. Он опирается на поддерживающий стержень 60, который имеет у своего нижнего конца подшипниковую опору 61 для удержания дополнительного противовеса 62. Последний дополняет про- 45 тивовес 59 до заданного веса. При подъеме правого рычага коромысла 57 визирная пластина 63, закрепленная на этом коромысле, приводит в действие первичный фото-электрический детектор 64, связан-50 ный с системой регулирования потока и приводящий к сжатию муфты 29 питающей трубки 3. Во время работы детектора 64 подшипниковая опора 61 повышается до уровня, при котором она соприкасается с нижней частью55 дополнительного противовеса 62 так, что противовес действует на коромысло 57. После этого материал подается только через трубку 4. Когда вес материала достигнет заданного значения, визирная пластина 63 воздействует60 на вторичный фото-электрический детектор 65, который связан с системой регулирования потока. Это приведет к перекрытию трубки 4. Операция упаковки материала в пакет на этом заканчивается. 65 Взвешивающий механизм содержит первичный фото-электрический детектор 64, который включает цепь задержки открытия реле для подключения питания к соленоиду 66. Последний фиксирует дополнительный противовес 62 на раме 67. При расфасовке таких материалов, как сахар, соль, блоки с отверстиями для воздуха, размещенные в нижней части камеры 8, можно заменить вертикальным шнековым конвейером, расположенным вдоль центральной оси камеры. Предмет изобретения 1. Устройство для расфасовки порошкообразного материала в мешки, включающее загрузочный бункер, снабженный трубопроводом, сообщенным с источником сн атого воздуха для придания материалу текучести и подачи его в мешки, наполняющий патрубок. соединенный через систему рычагов с весовым механизмом, отличающееся тем, что, с целью обеспечения точного дозирования, наполняющий патрубок снабжен приспособлением для регулировки расхода материала, выполненным из двух трубок разного диаметра для грубой и точной подачи фасуемого материала и связанных между собой гибким коллектором, а весовой механизм имеет два противовеса - основной и дополнительный, 2. Устройство по п. 1, отличающееся тем, что, с целью предотвращения пыления в процессе расфасовки, оно имеет пылесборник, соединенный трубопроводами с наполняющим патрубком и с загрузочным бункером для отвода пыли и для обратной ее подачи в бункер для повторного использования. 3.Устройство по п. 1, отличающееся тем, что, с целью предотвращения засорения наполняющего патрубка, в его выходном отверстии смонтирована гибкая втулка. 4.Устройство по п. 1, отличающееся тем. что, с целью увеличения производительности и равномерного заполнения мешка, с внешней стороны наполняющего патрубка укреплен сетчатый фильтр, сообщенный с вытяжной трубкой для удаления воздуха из материала. 5. Устройство по п. 1, отличающееся тем, что, с целью предотвращения утечки материала через зазор, образованный горловиной пакета и наполняюшим патрубком, последний снабжен гибкой ме.мбраной, перекрываюшей зазор при подаче в ее полость воздуха, 6. Устройство по п. 1, отличающееся тем, что, с целью предотвращения засорения приспособления, для регулирования расхода материала в трубке меньшего диаметра смонтирован вал со спиралью, имеющей возможность перемещения от соленоида. 7. Устройство по п. 1, отличающееся тем, что, с целью предотвращения засорения приспособления, для регулирования расхода материала входное отверстие трубки меньшего (диаметра снабжено спиралью и гибкой диафрагмой с центральным отверстием для возvyвратно-поступательного перемещения спирали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для расфасовки сыпучих материалов в мешки | 1978 |

|

SU738945A1 |

| НАПОЛЬНЫЙ ПЫЛЕСОС | 2015 |

|

RU2674866C1 |

| Устройство для наполнения мешков из термопластичного материала сыпучим продуктом | 1989 |

|

SU1638063A1 |

| Устройство для расфасовки сыпучих материалов в мешки | 1981 |

|

SU1263575A1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО КАРБОНАТА КАЛЬЦИЯ В ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЗОХОД С ИЗБЫТОЧНЫМ ДАВЛЕНИЕМ УСТАНОВКИ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2000 |

|

RU2173663C1 |

| Установка для наполнения тары сыпучим материалом | 1985 |

|

SU1323467A1 |

| Устройство для расфасовки и упаковки сыпучих материалов в мешки | 1977 |

|

SU742265A1 |

| Устройство для расфасовки сыпучих материалов | 1986 |

|

SU1470611A1 |

| Устройство для сбора, регенерации и временного хранения абразивной среды при открытой дробеструйной обработке | 2024 |

|

RU2841401C1 |

| Устройство для объемного дозирования сыпучих материалов | 2016 |

|

RU2634007C1 |

5i; г. -4-i

3

Фиг fff

Х7

Даты

1972-01-01—Публикация