Изобретение касается производства моторных топлив, в частности получения высокооктанового бензина, и может быть использовано в нефтеперерабатывающей промышленности.

Каталитический риформинг бензинов является в настоящее время одним из основных процессов нефтеперерабатывающей промышленности, обеспечивающих потребности общества в высокооктановых бензинах. Компенсировать это возможно, прежде всего, за счет разработки новых катализаторов, появление которых, в свою очередь, позволило бы усовершенствовать технологию процесса риформинга. Необходимость разработки новых катализаторов, не содержащих в своем составе благородных металлов, но эффективно работающих в процессах риформинга низкооктанового бензина в течение длительного времени непрерывного процесса регенерации и обеспечивающих большой выход 90,1-91,0% масс. и повышающих качество целевого продукта, с содержанием ароматических углеводородов - 33-35% масс.

Известен способ получения высокооктанового бензина путем смешения двух фракций после риформинга: прямогонную бензиновую фракцию 85-180°С подвергают каталитическому риформированию при температуре 480-530°С, давлении до 4 МПа, объемной скорости подачи сырья 1,5 ч-1, кратности циркуляции водородсодержащего газа 1500 нм3/м3. Продукты риформинга подвергают ректификации с получением первой фракции с температурой конца кипения 120°С и ниже контактируют с катализатором, содержащим 0,35 масс. % платины, 0,36% масс. рения, 0,25% масс. кадмия, 1,0% масс. хлора, остальное окись алюминия при температуре 480-530°С, давлении до 4 МПа, объемной скорости подачи сырья 1,5 ч-1 кратности циркуляции водородсодержащего газа (ВСГ) 1500 нм3/м3. Вторую фракцию с температурой начала кипения 120°С и выше контактируют с катализатором, содержащим 13-20 масс. % трехокиси вольфрама и 0,9-6,0 масс. % двуокиси никеля на окиси алюминия, при температуре 160-250°С и давлении 1,8-4,2 МПа. Продукт контактирования первой фракции смешивают со второй фракцией продукта риформинга. Продукт смешения получается с октановым числом по исследовательскому методу 93,1 ед., содержанием ароматических углеводородов 35,0% масс. и выходом продукта 82,4% масс. на сырье (патент РФ №2228948, МПК C10G 59/02, 2003). Недостатком известного способа является высокое давление процесса риформинга, многостадийность, использование в данном процессе двух типов гетерогенных катализаторов, один из которых содержит высокодефицитную и дорогую активную основу - платину, что делает процесс риформинга экономически не выгодным.

Известен способ получения высокооктанового бензина путем риформинга прямогонных бензиновых фракций при температуре 85-100° в одну стадию в присутствии платиносодержащего катализатора при температуре 480-530°С, давлении до 4 МПа с последующим контактированием продуктов риформинга с алюмоплатиновым катализатором, отличающимся тем, что контактирование проводят с катализатором, содержащим 0,28-0,66 масс. % платины на окиси алюминия при температуре 420-470°С и давлении 1,0-4,5 МПа (патент РФ №2131908, МПК C10G 59/02, 1999). Недостатком известного способа является высокое содержание ароматических углеводородов в целевом продукте 45,0% масс. и выше, высокое давление процесса риформинга. Использование дорогостоящего катализатора, что делает процесс экономически не выгодным. И относительно невысокий выход целевого продукта 82,6%.

Таким образом, основным недостатком выше указанных способов риформинга прямогонных бензиновых фракций является, во-первых, использование дорогостоящих платиновых катализаторов, во-вторых, процесс риформинга проводится при сравнительно высокой температуре и давлении при получении высокоароматических бензинов.

Наиболее близким техническим решением к заявленному изобретению является способ риформинга прямогонной фракции в присутствии катализатора (RU 2043149 от 10.09.1995 г.), содержащий платину или смесь платины с промотором - рений или иридий, или родий, или вольфрам, или молибден при соотношении платина : промотор (0,512:1) дополнительно содержит оксид щелочного металла - лития или калия, или натрия при следующем содержании компонентов, % масс.: платина или смесь платины с промотором 0,2-1,2, высококремнеземный цеолит типа ZSM 50-75, указанный оксид щелочного металла – 4,0-6,8, оксид алюминия до 100.

Сущность данного способа заключалась в том, что получение высокооктановой фракции бензина для процесса риформинга применялась гидроочищенная бензиновая фракция, выкипающая в пределах 85-180°С, имеющая октановой число 48 пунктов по моторному методу. Условия риформинга: давление 1,4 МПа, объемная скорость подачи сырья 1,5 ч-1, мольное соотношение водород : сырье - 7:1.

Температура опыта подбиралась, чтобы получить октановое число 103 пунктов по исследовательскому методу, но при этом температура не должна была превышать 510°С.

Недостатком данного способа является использование дорогостоящего катализатора, в процессе эксплуатации которого наблюдается потеря его активности, что в результате требует проведения регенерации путем выжига коксовых отложений.

Основными недостатками вышеуказанных процессов риформинга прямогонных бензиновых фракций с применением платиновых катализаторов является использование в процессе риформинга только гидроочищенных и сероочищенных бензиновых фракций, а также сложные переключения между реакторами в ходе процесса и частая смена реакционной среды в реакторах от среды риформата до среды регенерации.

Задачей настоящего изобретения является разработка способа получения высокооктанового бензина с меньшим содержанием ароматических углеводородов при более высоком выходе в сравнении с прототипом из прямогонной бензиновой фракции, не прошедшей сероочистку, выкипающей в пределах температур 40-180°С, имеющей октановое число по исследовательскому методу 59 ед.

Поставленная задача решается предлагаемым способом получения высокооктанового бензина путем риформинга бензиновых фракций при повышенных температуре и давлении в присутствии катализатора, содержащего на носителе каталитически активные центры. При этом риформинг бензиновых фракций ведут с добавлением к ним 0,5-1,0% масс. кислотосодержащей водной присадки при температуре 400-430°С, давлении 1,3 МПа, объемной скорости подачи сырья до 1,5 ч-1, при подаче до 10% масс. перегретого водяного пара в реакционный объем гетерогенного бифункционального цеолитсодержащего металлокомплексного катализатора, содержащего в качестве носителя цеолит типа ZSM-5 и γ-оксид алюминия, а также каталитически активные компоненты - металлы I, III, VI и VIII групп, а также неметаллы IV и V групп периодической системы.

Получение высокооктанового бензина из низкооктанового прямогонного бензина возможно путем каталитического риформинга. Процесс каталитического риформинга является сложным химическим процессом. Это обусловлено прежде всего, сложным химическим составом исходного сырья, который содержит три основные группы: парафиновые углеводороды нормального строения и изостроения, нафтеновые углеводороды с пятичленными и шестичленными циклами с одной или несколькими замещенными алкильными группами и ароматические углеводороды, содержащие алкилбензолы.

Основой процесса каталитического риформинга бензинов являются реакции, приводящие к образованию ароматических углеводородов. Применение ГБЦМК обеспечивает протекание процессов дегидрирования шестичленных и дегидроизомеризации пятичленных нафтеновых углеводородов, дегидроциклизацию парафиновых углеводородов, а также протекание дегидроциклоолигомеризации в условиях процесса ароматизации, тем самым обеспечивает протекание олигомеризации, что способствует снижению доли гидрокрекинга и оптимального использования сырья и повышение эффективности процесса в целом. Подача кислотосодержащей водной присадки обеспечивает регулирование кислотной функции ГЦБМК, которая поддерживается во время эксплуатации на его поверхности за счет определенной концентрации паров воды. Таким образом, обеспечивается прочная связь путем хемосорбции и благодаря которой наблюдается непрерывная регенерация активных центров катализатора, обеспечивая их высокую каталитическую активность в реакции дегидроизомеризации парафиновых углеводородов в ароматические - основополагающий процесс каталитического риформинга.

Основным преимуществом хемосорбции паров воды с поверхностью катализатора является:

- мягкие условия эксплуатации;

- исключение коксообразования на активных центрах, ввиду особенностей структуры катализатора;

- высокая селективность в реакциях олигомеризации и в превращении алканов линейного строения в арены;

- возможность проведения процесса риформинга без предварительной гидроочистки сырья;

- снижение расхода циркулирующего водородсодержащего газа (ЦВСГ).

Подавляющее большинство установок каталитического риформинга полурегенеративного типа, состоящие из нескольких блоков. В данном изобретении предлагается прогрессивный тип технологии каталитического риформинга с непрерывной регенерацией катализатора, которая позволяет работать в лучших термодинамических условиях (давлении 1,3 МПа, температуре 400-430°С) без остановки на регенерацию (межрегенерационный пробег установки достигает до 3 лет и более, при этом достигается минимальное октановое число риформата 92 ед.).

Отличительным признаком предлагаемого способа риформинга является подача кислотосодержащей водной присадки, которая регулирует кислотность активных центров катализатора с вовлечением ионов Н+ во внутреннюю координационную сферу поверхности гидрокомплекса [Н3О]+ОН-, который обладает высокой реакционной способностью с образованием ионов водорода, гидрирующих ненасыщенные углеводороды. Таким образом, существенно усиливаются дегидрирующие и дегидроциклизирующие функции катализатора при сравнительно низкой кратности циркуляционного водородсодержащего газа (ЦВСГ).

Для непрерывной работы катализатора и улучшения процесса каталитического риформинга в реакционную среду - в реактор, подается перегретый водяной пар с температурой не ниже 450°С, это сильно увеличивает процесс гидроизомеризации и снижается склонность катализатора к коксообразованию. На поверхности ГБЦМК происходит диссоциация молекул воды перегретого водяного пара с образованием гидроводородного комплекса [Н3О+]ОН-, который препятствует коксообразованию и активирует активные центры катализатора, таким образом исключая процесс его регенерации.

Технической задачей изобретения является качество целевого продукта.

На фиг. 1 представлена технологическая схема установки каталитического риформинга, где основным оборудованием является:

1. Насос Н-1

2. Насос Н-3

3. Компрессор К-1

4. Печь нагрева П-1

5. Реактор Р-1

6. Теплообменник Т-1

7. Теплообменник Т-2

8. Сепаратор высокого давления С-1

9. Колонна ректификации РК-1

10. Теплообменник Т-3

11. Сепаратор низкого давления С-2

12. Емкость Е-1

13. Емкость Е-3

14. Насос Н-2

15. Емкость Е-2.

16. Теплообменник Т-4

Пример 1

Каталитический риформинг проводится в каталитическом реакторе проточного типа (фиг. 1.) Сырье для процесса риформинга подается из накопительной емкости насосом Н-1 на предварительное смешение с водородом, подаваемым циркуляционным компрессором К-1 и далее смешивается с кислотосодержащей водной присадкой, подаваемой насосом Н-3. После смешения газо-углеводородная смесь направляется в печь поз. П-1 для нагрева, откуда поступает в реактор риформинга поз. Р-1, в котором располагается катализатор ГБЦМК. В реактор Р-1 перед каждым слоем катализатора подается водяной перегретый пар с температурой не ниже 450°С. После реактора газоуглеводородная смесь (ГУС) охлаждается в теплообменниках Т-1 и Т-2 до 40°С. Охлажденная смесь поступает в сепаратор высокого давления С-1, где разделяется на ЦВСГ и жидкий продукт риформат в смеси с углеводородными газами. ЦВСГ направляется на абсорбционную очистку от сернистых соединений, а риформат после дросселирования подогревается в теплообменнике Т-1 и направляется на ректификацию в колонну РК-1. В атмосферной колонне ректификации РК-1 при атмосферном давлении происходит разделение на фракции. Нижний продукт (компонент дизельного топлива) охлаждается в теплообменнике Т-4 до 50°С и отправляется в промежуточную емкость Е-2. Верхний продукт колонны РК-1 конденсируется в теплообменнике Т-3 и при температуре 40°С поступает в сепаратор низкого давления С-2, в котором происходит разделение риформата от УВГ и воды. Готовый продукт - риформат отводится с боковой части сепаратора С-2 в промежуточную емкость Е-1, откуда насосом Н-2 часть продукта направляется в колонну РК-1 в виде флегмы, а с нижней части сепаратора удаляется накопленная вода в емкость Е-3.

Каталитическому риформингу подвергают прямогонную бензиновую фракцию с 1%-ой водной кислотосодержащей присадкой 0,5% масс. Предварительно перед началом опыта катализатор ГБЦМК в реакторе активируют в токе водорода при температуре 450°С, при давлении 1,3 МПа, кратностью циркуляции водородсодержащего газа 100 нм3/м3 сырья в течение 3 часов.

Катализатор ГБЦМК не содержит в своем составе элементов платиновой группы, а содержит металлы I, III, VI и VIII групп, а также неметаллы IV и V групп периодической системы, причем металлы нанесены на прокаленный носитель на последней стадии.

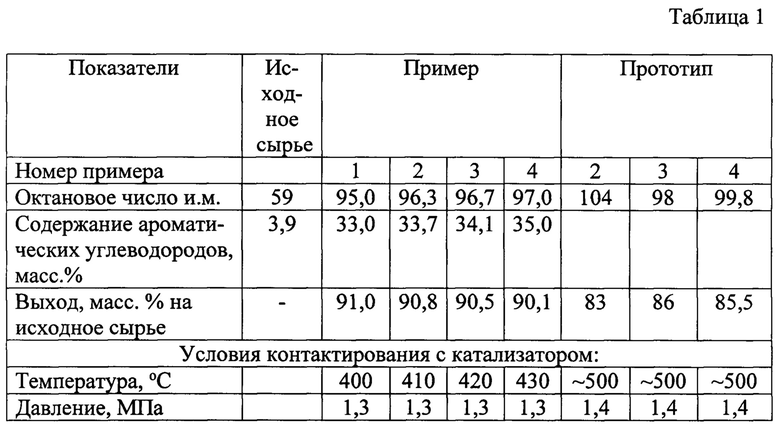

Условия опыта: температура 400°С, давление 1,3 МПа, объемная скорость подачи сырья до 1,5 ч-1, 0,5% масс. 1%-ой водной кислотосодержащей присадки, кратность циркуляции водорода 50-60 нм3/м3. В результате в данном опыте получают риформат с содержанием ароматических углеводородов в целевом продукте 33,0% масс. Данные качества исходного сырья и полученных продуктов приведены в таблице 1.

Пример 2

Каталитический риформинг проводят как в примере 1.

Условия опыта: температура 410°С, давление 1,3 МПа, объемная скорость подачи сырья 1 ч-1, 0,5% масс. 1%-ой водной кислотосодержащей присадки, кратность циркуляции водорода 50-60 нм3/м3. Содержание ароматических углеводородов в целевом продукте составляет 33,7% масс. Данные качества исходного сырья и полученных продуктов приведены в таблице 1.

Пример 3

Каталитический риформинг проводят как в примере 1.

Условия опыта: температура 420°С, давление 1,3 МПа, объемная скорость подачи сырья 1,3 ч-1, 0,5% масс. 1%-ой водной кислотосодержащей присадки, кратность циркуляции водорода 50-60 нм3/м3. Содержание ароматических углеводородов в целевом продукте составляет 34,1% масс. против 45,0% масс. (прототип). Данные качества исходного сырья и полученных продуктов приведены в таблице 1.

Пример 4

Каталитический риформинг проводят как в примере 1.

Условия опыта: температура 430°С, давление 1,3 МПа, объемная скорость подачи сырья 1,2 ч-1, 0,5% масс. 1%-ой водной кислотосодержащей присадки, кратность циркуляции водорода 50-60 нм3/м3. Содержание ароматических углеводородов в целевом продукте составляет 35,0% масс. против 47,0% масс. при температуре 450°С (прототип). Данные качества исходного сырья и полученных продуктов приведены в таблице 1.

В таблице 1 приведены данные качества исходного сырья, полученных продуктов в сравнении с характеристиками продуктов риформинга прототипа, а также условия контактирования бензиновой фракции с катализатором ГБЦМК, не содержащим в своем составе благородных металлов.

Из приведенных данных видно, что предлагаемый способ позволяет повысить качество целевого продукта за счет повышения октанового числа на 36-38 единиц при относительно низком содержании ароматических углеводородов до 35% масс.

Предлагаемый способ может быть использован на нефтеперерабатывающих заводах для получения высокооктанового бензина путем проведения процесса риформинга бензиновых фракций.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО РИФОРМИНГА БЕНЗИНОВОЙ ФРАКЦИИ, НЕ ПРОШЕДШЕЙ СЕРООЧИСТКУ | 2021 |

|

RU2776952C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА | 2018 |

|

RU2698833C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2021 |

|

RU2778128C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2006 |

|

RU2335527C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2007 |

|

RU2352612C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2005 |

|

RU2288941C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ | 1991 |

|

RU2054450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ АВТОБЕНЗИНОВ | 1991 |

|

RU2017793C1 |

| Способ получения высокооктанового бензина и ароматических углеводородов | 1990 |

|

SU1772137A1 |

Изобретение относится к способу получения бензина. Описан способ получения высокооктанового бензина путем риформинга бензиновых фракций при повышенных температуре и давлении в присутствии катализатора, содержащего на носителе каталитически активные центры, в котором риформинг бензиновых фракций ведут с добавлением к ним 0,5-1,0% масс. кислотосодержащей водной присадки при температуре 400-430°С, давлении 1,3 МПа, объемной скорости подачи сырья до 1,5 ч-1, при подаче до 10% масс. перегретого водяного пара в реакционный объем гетерогенного бифункционального цеолитсодержащего металлокомплексного катализатора, содержащего в качестве носителя цеолит типа ZSM-5 и γ-оксид алюминия, а также каталитически активные компоненты - металлы I, III, VI и VIII групп, не содержащей металлы платиновой группы, а также неметаллы IV и V групп периодической системы. Технический результат - увеличение выхода продукта. 1 ил., 1 табл. 4 пр.

Способ получения высокооктанового бензина путем риформинга бензиновых фракций при повышенных температуре и давлении в присутствии катализатора, содержащего на носителе каталитически активные центры, отличающийся тем, что риформинг бензиновых фракций ведут с добавлением к ним 0,5-1,0% масс. кислотосодержащей водной присадки при температуре 400-430°С, давлении 1,3 МПа, объемной скорости подачи сырья до 1,5 ч-1, при подаче до 10% масс. перегретого водяного пара в реакционный объем гетерогенного бифункционального цеолитсодержащего металлокомплексного катализатора, содержащего в качестве носителя цеолит типа ZSM-5 и γ-оксид алюминия, а также каталитически активные компоненты - металлы I, III, VI и VIII групп, не содержащей металлы платиновой группы, а также неметаллы IV и V групп периодической системы.

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2043149C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2144525C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из природного или попутного газов | 2016 |

|

RU2630307C1 |

| 0 |

|

SU157159A1 | |

| DE 2904051 A1,14.08.1980 | |||

| СПОСОБ И КАТАЛИЗАТОР ОЧИСТКИ ФЕНОЛА | 2002 |

|

RU2217408C2 |

| CN 103025686 A, 03.04.2013 | |||

| US 20150167588 A1, 18.06.2015. | |||

Авторы

Даты

2022-06-01—Публикация

2021-10-14—Подача