Изобретение относится к устройству аппарата (колонного экстрактора) для взаимодействия несмешивающихся жидкостей разной плотности в процессах жидкостной экстракции. Это устройство может быть использовано в производстве фосфорной кислоты посредством очистки экстракционной фосфорной кислоты (ЭФК) методом жидкостной экстракции с использованием трибутилфосфата (ТБФ).

В связи с возрастающей потребностью в аппаратах большой единичной мощности, обеспечивающих производства вообще и, в частности, производства фосфорной кислоты посредством очистки ЭФК ТБФ-ом методом жидкостной экстракции, для эффективной работы вновь создаваемых аппаратов важным фактором является оптимизация конструкции, подразумевающая не только выбор типа аппарата, но и особенности различных его деталей (размеры, форма и т.п.). Выбор конструкции аппарата обусловлен особенностью экстракционного процесса, осуществляемого в нем.

В промышленности широко используются экстракторы с вводом внешней энергии в контактирующие жидкости. Эта энергия подводится посредством механических мешалок, сообщения колебаний определенной амплитуды и частоты (пульсация и вибрация), путем проведения экстракции в поле центробежных сил и другими способами.

К старейшим экстракционным аппаратам относятся горизонтальные смесители-отстойники ящичного типа. Эти аппараты состоят из ряда ступеней, причем каждая включает смесительную и отстойную камеру. Важным достоинством этих экстракторов является возможность их эффективного применения для процессов экстракции, требующих большого числа ступеней, гибкость конструкции, пригодность для работы в широких пределах изменения физических свойств и объемного соотношения фаз. Недостатком смесителей-отстойников является то, что после каждого процесса перемешивания (ступени) следует процесс разделения (сепарации) фаз. Как правило, сепарация фаз осуществляется в поле сил тяжести (гравитации). Скорость отстаивания жидкостей мала, что влечет за собой значительное увеличение объема гравитационных отстойных камер. Увеличение объема отстойных камер нежелательно при обработке дорогостоящих, взрывоопасных или горючих веществ. Наличие мешалок с приводом в каждой ступени усложняет конструкцию аппарата и приводит к повышению капитальных затрат и эксплуатационных расходов. Кроме того, уже для сравнительно небольшой мощности аппарат для очистки ЭФК ТБФ-ом может иметь внушительные размеры и занимать значительную производственную площадь.

Наиболее целесообразным для значительного ряда производств является применение колонных экстракторов, в которых многоступенчатое перемешивание жидкостей происходит в насадочной части, а сепарация фаз под воздействием гравитационных сил осуществляется один раз. При этом легкая фаза в виде капель движется снизу вверх сквозь тяжелую фазу, заполняющую насадочную часть, к которой сверху и снизу примыкают отстойные камеры, обычно имеющие больший по сравнению с насадочной частью диаметр для лучшего разделения фаз в результате снижения скорости потока. В верхней отстойной камере (ВОК) капли сливаются и образуют слой легкой фазы, которая отводится сверху колонны через сливной карман. Тяжелая фаза поступает через трубы и движется в виде сплошной фазы по насадочной части сверху вниз. Она удаляется из колонны через соответствующий трубопровод, расположенный внизу нижней отстойной камеры (НОК).

Из экстракторов колонного типа в настоящее время широко применяются непрерывно действующие колонные экстракторы с подводом внешней энергии (роторно-дисковые, с мешалками, вибрационные, пульсационные). В этих экстракторах достигаются хорошее диспергирование одной фазы в другой и высокая интенсивность массопередачи. Они занимают малую производственную площадь, надежны в эксплуатации и способны обеспечить высокую производительность.

Наиболее экономичным является введение дополнительной энергии в жидкости путем сообщения им возвратно-поступательных колебаний (пульсаций), осуществляемое посредством специального механизма (пневматического пульсатора), находящегося вне аппарата. В этом случае (в отличие от роторно-дисковых и вибрационных колонн) отсутствуют движущиеся части в самом аппарате, пульсация способствует лучшему дроблению диспергируемой фазы на капли и соответственно увеличению поверхности контакта фаз, интенсивному их перемешиванию, а также увеличению времени пребывания диспергируемой фазы и ее задержки в колонне. Кроме того, пульсационные колонны более приспособлены для работы на загрязненных жидкостях (например, твердой фазой), что особенно важно в процессе очистки промышленных растворов ЭФК ТБФ-ом методом жидкостной экстракции. (Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Химия, 1973, с.538-540, с.543-545. Основы жидкостной экстракции/Ягодин Г.А., Каган С.З., Тарасов В.В. и др.; под ред. Г.А.Ягодина - М.: Химия, 1981, с.282-290, с.297-340).

Например известен аппарат для взаимодействия жидкостей различной плотности в противотоке под воздействием пульсации. Аппарат содержит колонну с закрытым пространством, впускные трубопроводы для подвода жидкости высокой плотности в верхнюю часть колонны и подвода жидкости низкой плотности в нижнюю часть колонны, выпускные трубопроводы для отвода жидкости высокой плотности из нижней части колонны и отвода жидкости низкой плотности из верхней части колонны, механизм контроля уровня жидкости, соединенный с выпускным трубопроводом для отвода жидкости высокой плотности, диспергирующе-смешивающие диски, расположенные в колонне ниже и выше один другого и разделяющие колонну на отсеки, и пульсатор, соединенный с нижней частью колонны. Диспергирующе-смешивающие диски состоят из по меньшей мере двух частей, отделенных одна от другой по пилообразной линии с образованием зазора, при этом одна часть дисков жесткая, а другая эластичная и имеет язычки, расположенные между выступами жесткой части и установленные с возможностью вибрации относительно плоскости дисков. (Патент №2033839 РФ, В01D 11/04, 1995 г.)

Это изобретение свидетельствует о высокой эффективности использования пульсационного колонного аппарата в процессах жидкостной экстракции, однако имеет ряд недостатков. Одним из основных является сложное устройство диспергирующих дисков (насадок, тарелок), снабженных эластичными язычками. Описанная конструкция обладает сравнительно низкой механической прочностью и не может обеспечить достаточную эффективность из-за высокой величины коэффициента продольного перемешивания для аппаратов большой единичной мощности.

Наиболее близкой по технической сущности к предлагаемому изобретению является известная конструкция экстракционного аппарата колонного типа, используемого для контакта двух несмешивающихся жидкостей с подводом внешней энергии путем пульсаций. Экстракционная колонна включает насадочную часть, верхнюю отстойную камеру со сливным карманом, нижнюю отстойную камеру, впускные трубопроводы для ввода тяжелой фазы в насадочную часть сверху и легкой фазы снизу, выпускные трубопроводы для вывода легкой фазы из верхней отстойной камеры и тяжелой фазы из нижней, пульсационную камеру, соединенную с нижней отстойной камерой. Отстойные камеры этой колонны имеют одинаковые диаметры, причем их диаметры относятся к диаметру насадочной части как (1,2-1,4):1. В этой экстракционной колонне водный раствор (тяжелая фаза) подается в насадочную часть колонны сверху, а органический раствор (легкая фаза) снизу. Контакт фаз происходит в насадочной (массообменной) части колонны, а разделение фаз в отстойных камерах. Легкая фаза сливается самотеком через сливной карман, а тяжелая выводится снизу НОК. В массообменной части колонны помещена насадка специальной конструкции (типа КРИМЗ), которая собрана в отдельные пакеты. Насадка типа КРИМЗ обеспечивает систематическое перераспределение потоков по высоте и сечению колонны. Она, благодаря большому проходному сечению, обеспечивает значительное увеличение производительности. (Разработка и применение пульсационной аппаратуры. Сб. статей. - М.: Атомиздат, 1974, с.104-106, 151-154).

Недостатки известной конструкции с позиций проведения процесса очистки ЭФК ТБФ-ом методом жидкостной экстракции обусловлены рядом особенностей, которые связаны как с физико-химическими свойствами используемых систем (вязкость, плотность), так и с технологическими параметрами этого процесса (главным образом, со значительным объемным соотношением легкой и тяжелой фаз, О:В более 3). К ним можно отнести:

- недостаточное время пребывания легкой фазы в ВОК и технологически не обусловленное длительное время пребывания тяжелой фазы в НОК;

- отсутствие высокой эффективности выделения (сепарации) тяжелой фазы из легкой, осуществляемой непосредственно в ВОК, а также отсутствие равномерного слива легкой фазы со всей поверхности ВОК.

Колонна такой конструкции может использоваться в процессах очистки ЭФК ТБФ-ом для малой производительности. Увеличение производительности колонного аппарата, связанного с увеличением его размеров, требует значительного наращивания объема дополнительного отстойника легкой фазы, а также приводит к расширению застойных зон на поверхности жидкости в ВОК.

Задачей предлагаемого изобретения было создание такой конструкции экстракционной колонны, которая позволила бы, при повышении эффективности очистки легкой фазы от тяжелой (т.е. в конечном итоге повышение качества продукта), оптимизировать конструктивные размеры колонны и, тем самым, снизить металлоемкость.

Поставленная задача решена в предложенной конструкции экстракционной колонны, включающей насадочную часть, верхнюю отстойную камеру со сливным карманом, нижнюю отстойную камеру, впускные трубопроводы для ввода тяжелой фазы в насадочную часть сверху и легкой фазы снизу, выпускные трубопроводы для вывода легкой фазы из верхней отстойной камеры и тяжелой фазы из нижней, пульсационную камеру, соединенную с нижней отстойной камерой, отличающейся тем, что отстойные камеры имеют разные диаметры, а в верхнюю отстойную камеру помещен коалесцирующий пакет с лиофильным по отношению к тяжелой фазе материалом на расстоянии от насадочной части, равном 0,6-0,8 высоты верхней камеры. Диаметр нижней камеры относится к диаметру насадочной части как 1:1, а диаметр верхней части относится к диаметру насадочной части как (1,5-2):1. Кроме того, в конструкции слив в карман легкой фазы выполнен по кольцевому переливу.

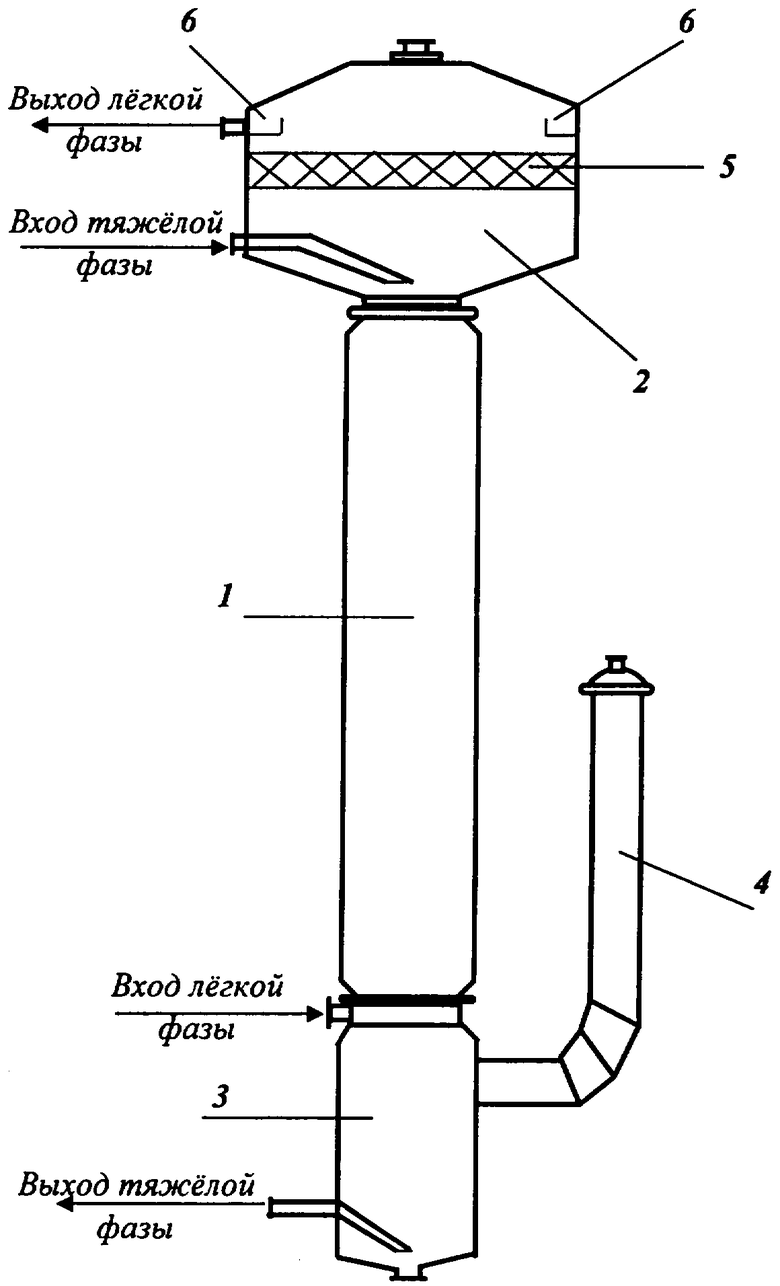

Схема экстракционного колонного аппарата предлагаемой конструкции приведена на чертеже. Колонный аппарат имеет насадочную часть 1, верхнюю 2 и нижнюю 3 отстойные камеры, пульсационную камеру 4, коалесцирующий пакет 5 и сливной карман 6.

Колонна работает следующим образом: тяжелая фаза подается в насадочную часть 1 сверху. Снизу в нее подается легкая фаза при заданном объемном соотношении (О:В более 3). Контакт фаз происходит в насадочной части колонны под воздействием пульсаций, генерируемых пневматическим пульсатором и передаваемых через пульскамеру 4. Если сплошной фазой является тяжелая жидкость, то легкая фаза (дисперсная) дробится на капли, которые, поднимаясь по насадочной части колонны, попадают в ВОК 2, где происходит их коалесценция. Экстракционные системы процесса очистки ЭФК ТБФ-ом имеют относительно высокие значения вязкости и плотности, что способствует снижению скорости коалесценции капель (или скорости гравитационного разделения эмульсии в ВОК). Следовательно, для обеспечения высокой степени разделения эмульсии необходимо существенное снижение скорости потока в ВОК (увеличение диаметра в 1,5-2 раза в сравнении с диаметром насадочной части).

Увеличение диаметра ВОК необходимо также в связи с тем, что в процессе очистки ЭФК объемное соотношение 0:В изменяется от 3 до 8, т.е. объем потока легкой фазы в 3-8 раз больше объема тяжелой. Следовательно, диаметр НОК (объем) должен быть значительно меньше диаметра ВОК.

Тяжелая фаза, проходя насадочную часть 1 сверху вниз, поступает в НОК 3, где происходит отделение легкой фазы от тяжелой. Поскольку поток тяжелой фазы значительно меньше потока легкой, то и скорость его в насадочной части ниже, дальнейшее снижение этой скорости в НОК 3 нецелесообразно, поэтому диаметр НОК равен диаметру насадочной части. Возможное увеличение нагрузки на аппарат не окажет существенного влияния на увеличение скорости потока тяжелой фазы в НОК. Из НОК 3 тяжелая фаза выводится по соответствующим трубопроводам. Увеличение скорости потока легкой фазы в ВОК при возможном увеличении нагрузки будет существенным, что ухудшит процесс коалесценции частиц тяжелой фазы и незамедлительно приведет к снижению степени очистки легкой фазы от тяжелой и, как следствие, ухудшению качества конечного продукта. Устойчивая высокая эффективность удаления тяжелой фазы из легкой обеспечивается расположением в слое легкой фазы коалесцирующего пакета 5 с лиофильным по отношению к тяжелой фазе материалом (при этом используется обычный метод адсорбционной фильтрации). Легкая фаза, свободная от тяжелой фазы, равномерно со всей поверхности самотеком сливается через сливной карман 6, выполненный по кольцевому переливу, и передается на следующую операцию.

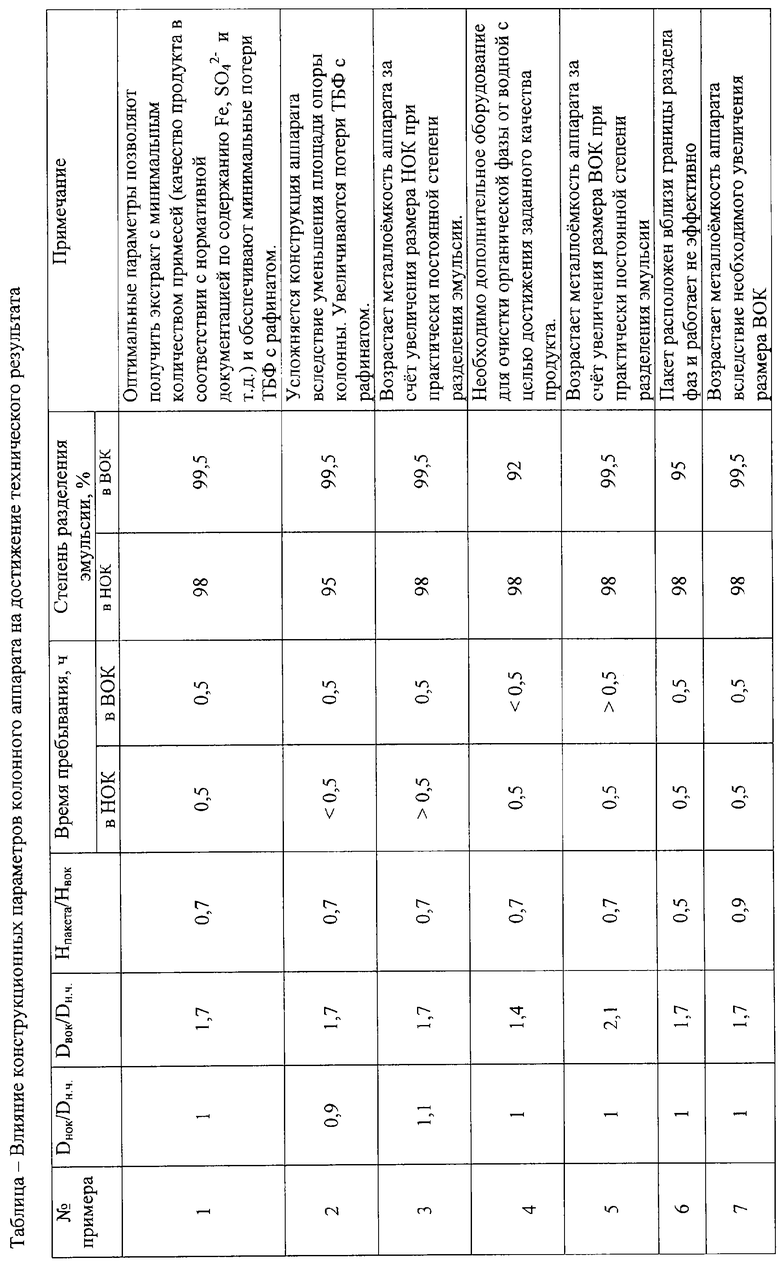

В таблице показано влияние конструкционных параметров колонного аппарата на достижение технического результата. Основным критерием работы колонного аппарата предлагаемой конструкции (в частности пульсационного) являются качество получаемого конечного продукта, которое обеспечивается необходимой степенью выделения тяжелой фазы из легкой (необходимая чистота экстракта), и минимальные потери экстрагента. Поэтому для оценки эффективности работы колонны в приведенных примерах выбрана степень разделения эмульсии в отстойных камерах. Многолетняя эксплуатация производства очистки ЭФК методом жидкостной экстракции трибутилфосфатом и анализ зарубежного опыта выявили, что приемлемый уровень очистки экстракта от водной фазы достигается при степени разделения эмульсии в ВОК не ниже 99%, а минимальные потери ТБФ с рафинатом - не ниже 98%.

Пример 1 показывает, что работа пульсационной колонны с заявленными параметрами ВОК, НОК и оптимальным расположением коалесцирующего пакета с лиофильным по отношению к тяжелой фазе материалом в ВОК позволяет получить экстракт с минимальным количеством примесей (степень разделения эмульсии не менее 99,5%), что соответствует необходимому качеству продукта по содержанию Fe и SO4 2- и обеспечивает минимальные потери ТБФ с рафинатом.

Пример 2 показывает, что уменьшение диаметра НОК до 0,9 от диаметра насадочной части способствует увеличению потерь ТБФ с рафинатом за счет уменьшения времени пребывания рафината в НОК (степень разделения эмульсии снижается до 95%). Кроме того, усложняется конструкция колонны вследствие уменьшения площади ее опоры.

Примеры 3 и 5 показывают, что увеличение диаметра НОК до 1,1, а ВОК до 2,1 от диаметра насадочной части приводит к возрастанию металлоемкости аппарата при практически постоянной степени разделения эмульсии.

Пример 4 показывает, что при уменьшении диаметра ВОК до 1,4 от диаметра насадочной части потребуется установка дополнительного отстойного оборудования для обеспечения заданного качества конечного продукта.

Примеры 6 и 7 относятся к расположению коалесцирующего пакета в ВОК. Если пакет расположен ближе к насадочной части, чем заявленный нижний предел, то он не может работать эффективно, т.к. будет находиться вблизи границы раздела фаз, удаление пакета от насадочной части выше верхнего заявленного значения приведет к возрастанию металлоемкости колонного аппарата вследствие необходимого увеличения размера ВОК.

Использование предлагаемой конструкции пульсационной колонны в различных производствах, например в производстве фосфорной кислоты посредством очистки ЭФК трибутилфосфатом большой мощности, позволит снизить металлоемкость, повысить степень очистки легкой фазы от тяжелой, а тяжелой от легкой и, тем самым, улучшить качество конечного продукта и снизить потери экстрагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРАКЦИОННАЯ КОЛОННА | 2006 |

|

RU2322280C1 |

| ЭКСТРАКЦИОННАЯ КОЛОННА | 2006 |

|

RU2325210C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2006 |

|

RU2301198C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2006 |

|

RU2318725C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2007 |

|

RU2341450C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОРГАНИЧЕСКОГО ЭКСТРАГЕНТА | 2007 |

|

RU2337060C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2005 |

|

RU2286944C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2005 |

|

RU2295491C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОРГАНИЧЕСКОГО ЭКСТРАГЕНТА В ПРОИЗВОДСТВЕ ОЧИЩЕННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2002 |

|

RU2208576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2008254C1 |

Изобретение служит для взаимодействия несмешивающихся жидкостей разной плотности в процессах жидкостной экстракции. Экстракционная колонна включает насадочную часть (1), верхнюю отстойную камеру (2) со сливным карманом (6), нижнюю отстойную камеру (3), впускные трубопроводы для ввода тяжелой фазы в насадочную часть сверху и легкой фазы снизу, выпускные трубопроводы для вывода легкой и тяжелой фаз. Диаметр нижней отстойной камеры (3) относится к диаметру насадочной части (1) как 1:1, а диаметр верхней отстойной камеры (2) относится к диаметру насадочной части (1) как (1,5-2):1. В верхнюю отстойную камеру (2) помещен коалесцирующий пакет (5) с лиофильным по отношению к тяжелой фазе материалом на расстоянии от насадочной части, равном 0,6-0,8 высоты верхней камеры. Слив в карман легкой фазы выполнен по кольцевому переливу. Изобретение позволяет снизить металлоемкость, улучшить качество конечного продукта и снизить потери экстрагента, 1 ил., 1 табл.

Экстракционная колонна, включающая насадочную часть, верхнюю отстойную камеру со сливным карманом, нижнюю отстойную камеру, впускные трубопроводы для ввода тяжелой фазы в насадочную часть сверху и легкой фазы снизу, выпускные трубопроводы для вывода легкой фазы из верхней отстойной камеры и тяжелой фазы из нижней, пульсационную камеру, соединенную с нижней отстойной камерой, отличающаяся тем, что верхняя и нижняя отстойные камеры имеют разные диаметры, при этом диаметр нижней камеры относится к диаметру насадочной части как 1:1, а диаметр верхней камеры относится к диаметру насадочной части как (1,5-2):1, в верхнюю отстойную камеру помещен коалесцирующий пакет с лиофильным по отношению к тяжелой фазе материалом на расстоянии от насадочной части, равном 0,6-0,8 высоты верхней камеры, а слив в карман легкой фазы выполнен по кольцевому переливу.

| Массообменный аппарат | 1976 |

|

SU822842A1 |

| Пульсационный жидкостный экстрактор | 1990 |

|

SU1813479A1 |

| АППАРАТ ДЛЯ ВЗАИМОДЕЙСТВИЯ ЖИДКОСТЕЙ РАЗЛИЧНОЙ ПЛОТНОСТИ | 1991 |

|

RU2033839C1 |

| КВАРЦЕВЫЙ АВТОГЕНЕРАТОР | 1972 |

|

SU434557A1 |

| ЯГОДИН Г.А | |||

| Основы жидкостной экстракции | |||

| - М.: Химия, 1981, с.327 | |||

| КАРПАЧЕВА С.М | |||

| Разработка и применение пульсационной аппаратуры, Сб | |||

| статей | |||

| - М.: Атомиздат, 1974, с.104-106, 151-154. | |||

Авторы

Даты

2008-04-20—Публикация

2006-07-04—Подача