Изобретение относится к аппаратам для проведения физико-химических процессов при наличии жидкости; газа и подвижных твердых частиц, с выводом «хвостового» потока наружу аппарата, в частности к реакторам для синтеза гидроксиламинсульфата - одного из исходных компонентов производства пластмасс полиамидной группы.

Известны аналоги - смотри работу Дытнерский Ю.И. «Процессы и аппараты химической технологии», часть 1, М., Химия, 1995 г., стр.375, рис.14-7 и 14-8, - аппараты для проведения физико-химических реакций, включающие размещенный в верхней части корпуса узел вывода газовых продуктов в виде оголовка большого диаметра (для создания сепарационного объема), со штуцером вывода и отбойной перегородкой, установленной внутри сепаратора (оголовка) - перед входом в штуцер вывода.

Суть работы конструкций - аналогов состоит в том, что с началом реакции и появлением смешанной газо-жидкостной - «хвостовой» фазы осуществляется ее удаление из реакционного объема в сепаратор и далее из корпуса аппарата через штуцер отвода газов. Установленная на выходе из сепаратора (на входе в штуцер вывода газов) перпендикулярно направлению отходящего потока отбойная перегородка перегораживает выход, обеспечивая контакт поверхности отбойника с отходящим - ударяющимся об нее и затем обтекающим ее потоком. Жидкая капельная фаза, ударяясь об отбойник, смачивает его поверхность, образуя пленку квазистационарной толщины. По мере увеличения толщины пленки, происходит превращение ее в стекающие вниз струи (при превышении сил веса над силами поверхностного натяжения). В это время газовая фаза, свободно обтекая отбойник, попадает в штуцер вывода газов. Таким образом, осуществляется сепарация - разделение разных фаз (жидкой и газовой).

Недостатком конструкций, принятых за аналоги, является низкая степень отделения капельной влаги от отводимого газа. Часть жидких фрагментов отрывается от стекающих струй, подхватывается обтекающим газовым потоком и уносится в штуцер вывода газов.

Другим недостатком аналогов является недостижимость сколь-нибудь значимой степени очистки газовой фазы от твердых частиц в случае их присутствия в ней.

Твердые частицы после удара об отбойник и отскока вновь подхватываются обтекающим потоком и выносятся в штуцер вывода газов. Таким образом, отделения твердой фазы не возникает.

За прототип принята конструкция реактора синтеза гидроксиламинсульфата, описанная в статье Шишкина А.В., Медведева В.Д., Ефанкина В.Ф. и Мамедова А.А. «Реактор для основного органического синтеза», журнал «Химическое и нефтяное машиностроение», 1985 г., №3, стр.9. Верхняя часть корпуса реактора снабжена штуцером вывода «хвостового потока» с сепаратором жалюзийно-циклонного типа для улавливания капельной влаги из отводимых непрореагировавших газов.

Суть работы реактора синтеза гидроксиламинсульфата состоит в следующем. Аппарат заполняют 20% раствором серной кислоты (H2SO4), в которую засыпают катализатор - твердые частицы (платина на графите) из расчета 50 грамм на литр. Затем включают перемешивающее устройство и в нижнюю часть аппарата подают смесь газов: водорода (H2) и окиси азота (NO). Работающее перемешивающее устройство «поднимает» и распределяет катализатор по объему жидкости. Одновременно оно диспергирует поток газов, подаваемых снизу в аппарат, также распределяя его на весь реакционный объем, создавая условия, максимально благоприятствующие полноте протекания реакции. На поверхности твердых частиц катализатора между пузырьками газа и жидкостью возникает реакция процесса синтеза гидроксиламинсульфата.

2NO+3Н2+Н2SO4=(NH3ОН)2SO4

Не прореагировавшая часть газов Н2 и NO, поднимаясь вверх и захватывая фрагменты серной кислоты и гидроксиламинсульфата, а также частицы катализатора, из верхней части корпуса аппарата попадают в штуцер вывода «хвостового потока» и далее в сепаратор жалюзийно-циклонного типа, где с высокой степенью очистки «отбивается» капельная влага жидкофазных продуктов. Далее по технологической схеме «хвостовой» поток «идет» на сжигание - на факел.

Недостатком конструкции, принятой за прототип, является низкая степень «отбивки» в жалюзийно-циклонном сепараторе твердых частиц катализатора - «платины на графите». А ведь именно эта составляющая представляет наиболее ценную часть «хвостового» продукта. Сброс на факел катализатора и сжигание драгоценной пленки металла-платины вместе с «хвостовой» смесью Н2 и NO является главным недостатком известного технического решения.

Целью изобретения является сохранение драгоценного металла за счет повышения степени улавливания частиц катализатора.

Указанная цель достигается тем, что в известном реакторе, включающем корпус со штуцерами: подачи жидкой фазы и вывода смешанного потока, причем штуцер вывода смешанного потока оснащен встроенным сепаратором разделения компонентов смеси, в качестве сепаратора использован вихрединамический сепаратор, который размещен внутри корпуса реактора так, что патрубок входа смеси в сепаратор расположен открыто, напротив штуцера подачи жидкой фазы. Штуцер подачи жидкой фазы и патрубок входа смеси в сепаратор объединены в единый трубный участок с, по меньшей мере, одним проемом для входа смешанного потока из внутреннего пространства корпуса.

Проем размещен как можно выше и направлен к оси реактора, причем ось реактора расположена в вертикальной плоскости симметрии проема. Для входа смеси на максимально верхней отметке внутреннего пространства корпуса, проем снабжен развернутым вверх отводом. Штуцер подачи жидкой фазы выполнен с диаметром, большим диаметра входного патрубка смеси, и надвинут на него так, что торец штуцера подачи жидкой фазы расположен ниже торца входного патрубка смеси, образуя «колпак».

Предложенное техническое решение поясняется Фиг.1-4.

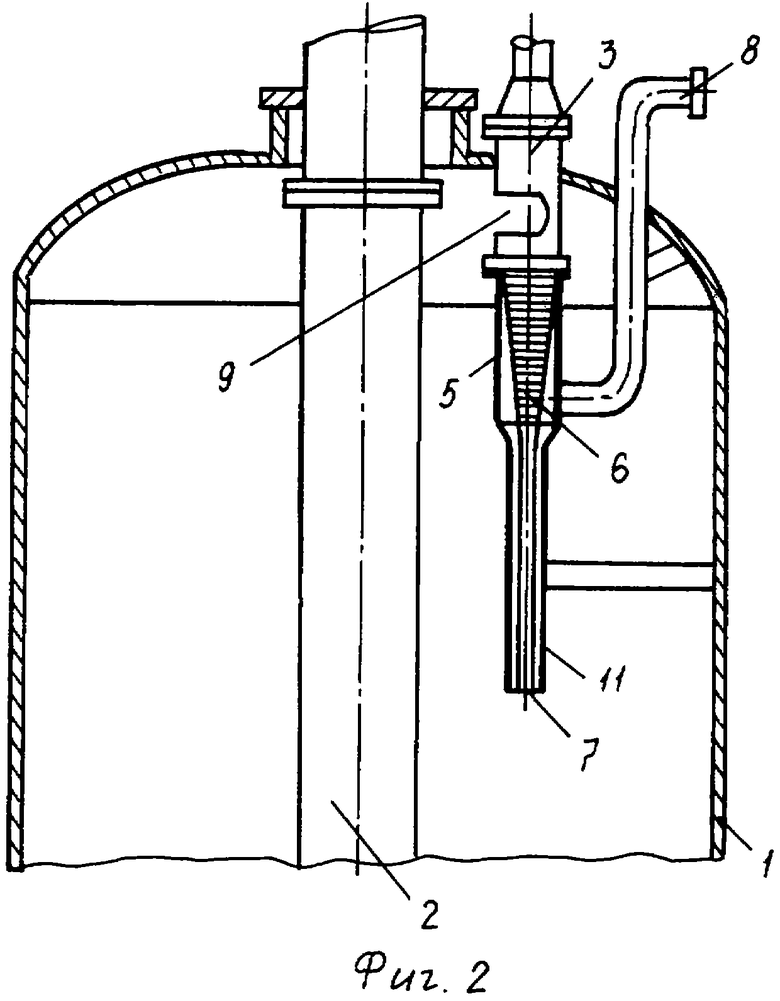

На Фиг.1 представлен фрагмент корпуса реактора со штуцером вывода «хвостовой смеси», снабженным вихрединамическим сепаратором, причем патрубок входа смеси расположен открыто, напротив штуцера подачи жидкой фазы. «δ» - зазор между кольцеобразными элементами.

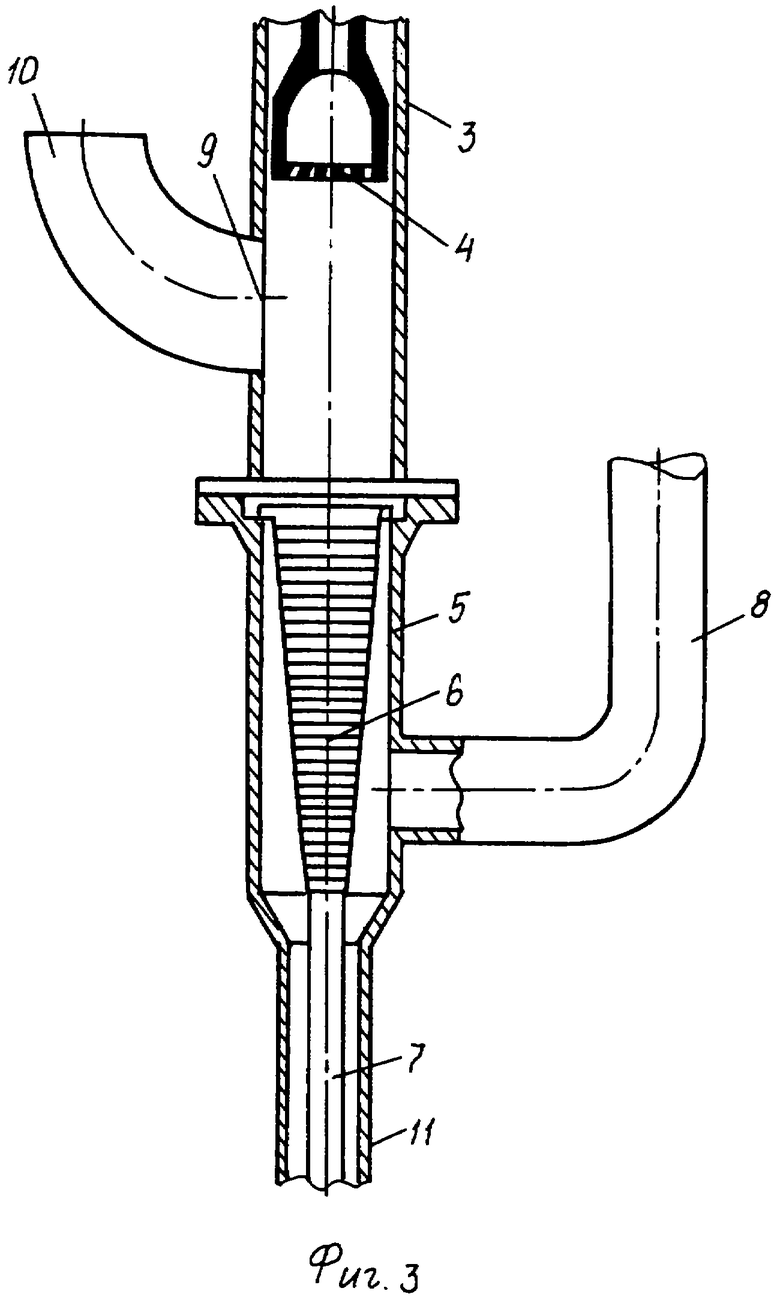

На Фиг.2 приведен фрагмент реактора с патрубком входа смеси и штуцером подачи жидкой фазы, выполненными единым трубным участком с высокоразмещенным проемом входа смешанного потока.

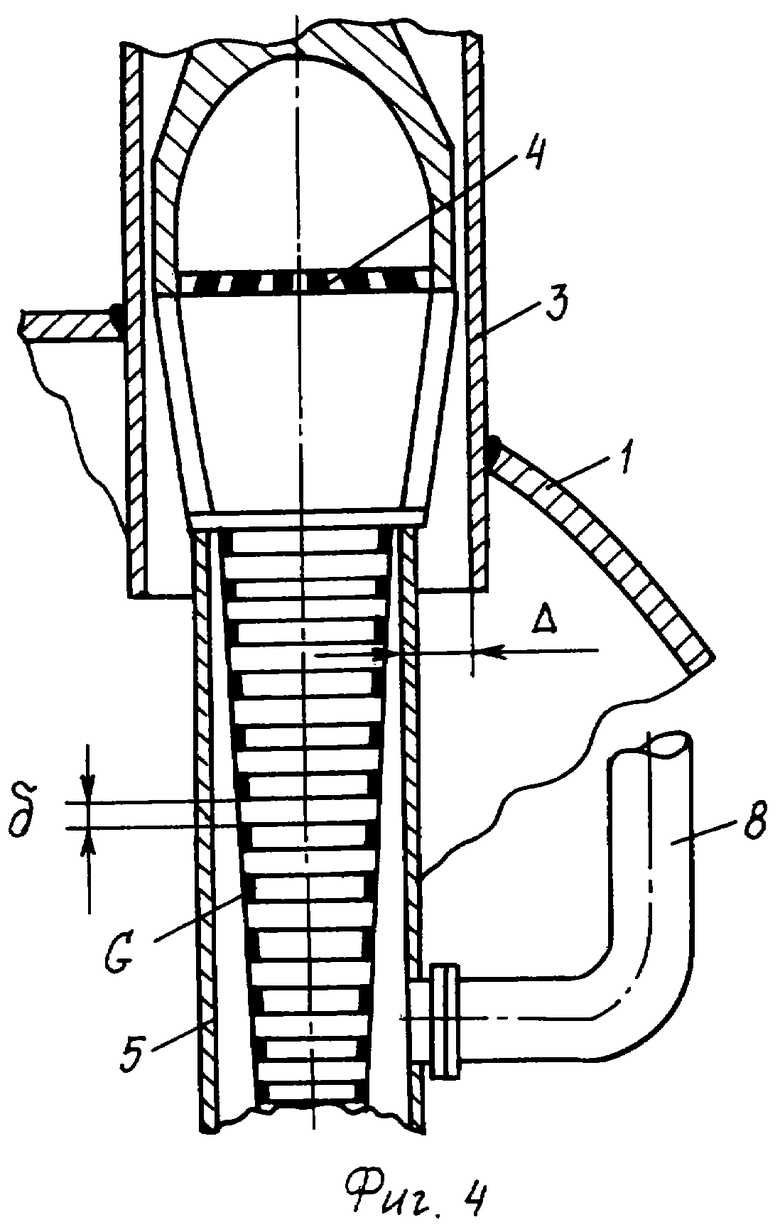

На Фиг.3 проем входа смешанного потока снабжен развернутым вверх отводом.

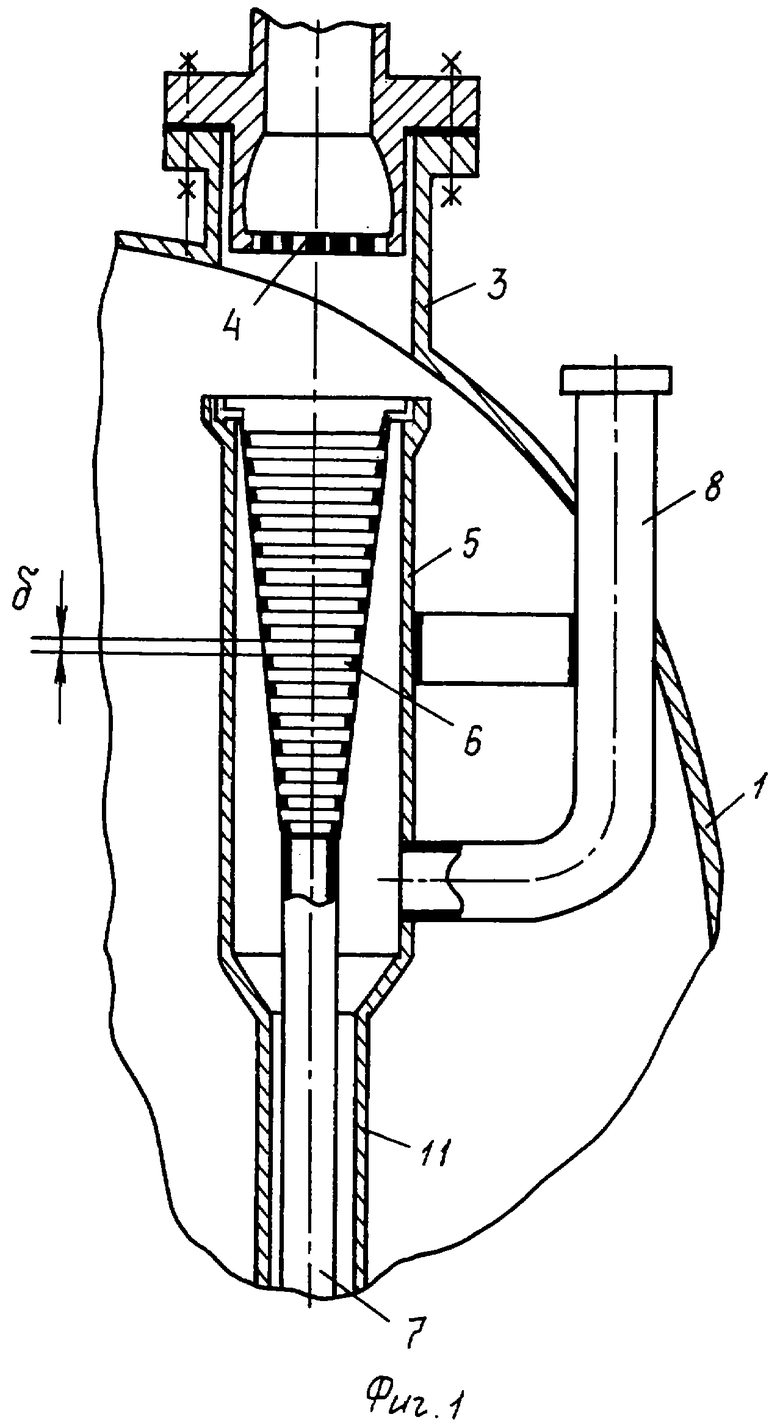

На Фиг.4 штуцер подачи жидкой фазы выполнен большего диаметра и надвинут на патрубок входа смешанного потока, образуя «колпак». Зазор между диаметрами штуцера подачи жидкой фазы и патрубка реактора входа смешанного потока - 2«Δ».

Предложенная конструкция состоит из корпуса 1 с валом 2 мешалки (условно не показана). Корпус 1 снабжен штуцером 3 подачи жидкой фазы. В вариантах на Фиг.1-4 штуцер снабжен разбрызгивающим дуршлагом 4. Напротив штуцера 3 в корпус 1 вверх вварен патрубок 5, включающий вихрединамический сепаратор в виде набора кольцеобразных элементов 6, установленных с зазором «δ» между собой и имеющих специальную форму поперечного сечения кольца, в виде обратно-повернутой параболы.

Нижняя часть набора кольцеобразных элементов 6 соединена с трубой 7, заглубленной в реакционный объем. Патрубок 5 соединен со штуцером 8 вывода «отбитого от твердых частиц» потока. В варианте на Фиг.2 патрубок 5 выполнен единым трубным участком со штуцером 3 подачи жидкой фазы. В верхней части единого трубного участка выполнен проем 9 для входа смешанного потока из внутреннего пространства корпуса. В варианте на Фиг.3 к проему 9 присоединен развернутый вверх отвод 10. В варианте Фиг.4 штуцер 3 жидкой фазы выполнен диаметром, большим диаметра патрубка 5 на величину 2«Δ», и надвинут вниз, на него (образуя своеобразный «колпак»). Низ патрубка 5 соединен с заглубленной трубой 11.

Работа предложенной конструкции заключается в следующем. Так же, как в конструкции прототипа, корпус 1 реактора заполняют 20% раствором серной кислоты (H2SO4) через штуцер 3 полностью или частично через другие имеющиеся штуцера (для увеличения скорости заполнения, на фигурах другие штуцера условно не показаны). Засыпают катализатор через специальный люк (не показано) и включают перемешивающее устройство на валу 2. Вниз реактора также подают смесь газов Н2 и NO. По той же схеме возникают: диспергирование газа в объеме жидкости и реакция образования на частицах катализатора гидроксиламинсульфата.

2NO+3Н2+H2SO4=(NH3ОН)2SO4

Непрореагировавшая смесь газов H2 и NO, поднимаясь вверх в жидкости, захватывает капельные фрагменты серной кислоты и гидроксиламинсульфата, а также частицы катализатора. Сформированный смешанный поток, скапливающийся в верхней части корпуса 1 реактора, поступает непосредственно в открытый сверху патрубок 5 (по варианту Фиг.1), или в проем 9 (по варианту Фиг.2), или в верхнюю часть отвода 10 (вариант Фиг.3), или в зазор «Δ» между штуцером 3 и патрубком 5 (по варианту Фиг.4). После чего смесь поступает в вихрединамический сепаратор - набор кольцеобразных элементов 6 специальной (завихряющей) формы (обратно-повернутой параболы), установленных с зазором «δ». Форма поперечного сечения каждого кольцеобразного элемента 6 принята такой, что смешанный поток, срываясь с нижней торцевой грани кольца, образует тороидальный кольцевой вихрь, запирающий зазор «δ» между элементами 6. Благодаря чему в зазоры «δ» проникает только «отбитая» газовая фаза, а твердые частицы (катализатор) и основная часть фрагментов жидкости отталкиваются запирающими кольцевыми вихрями и уносятся вниз в трубу 7 в реакционный объем к повторному использованию частиц (в качестве многоразовой «подложки» для реализации основной реакции). Проникшая в зазоры «δ» «отбитая» газовая смесь, через штуцер 8 - вывода «хвостового» потока смеси газов Н2 и NO направляется далее на «факел» (на сжигание). Учитывая, что объем непрореагировавшей смеси газов Н2 и NO обычно не так велик, причем интервал его значений может изменяться, то настроить классическую работу вихрединамического сепаратора с «мощными» кольцевыми вихрями, запирающими зазоры «δ» от частиц, иногда невозможно. Поэтому в ряде случаев, на малых скоростях (и объемах) потоков, можно удовлетвориться работой сепаратора в режиме простого щелевого фильтра. А исключение забивки щелей, точнее - непрерывное возвращение катализатора в реакционный объем, осуществлять непрерывной подачей жидкой фазы через штуцер 3 и разбрызгиванием ее дуршлагом 4. Небольшая доля просочившейся сквозь зазоры «δ» кольцеобразных элементов 6 жидкой фазы не попадает в штуцер 8 вывода очищенного - сбросного потока, а под действием сил тяжести стекает в тот же реакционный объем по заглубленной трубе 11.

Главным эффектом - результатом, созданным предложенным решением, является реализация прямого омывания внутренней поверхности вихрединамического сепаратора (благодаря размещению парубка ввода смеси напротив штуцера жидкой фазы или даже заодно с ним). Причем такая промывка не связана со специальными регенерирующими растворами, а производится за счет необходимого для реакции процесса добавления «свежей» жидкой фазы.

Введение омывания внутренней поверхности сепаратора с накапливаемыми частицами катализатора (в щелях-зазорах «δ» и просто на внутренней поверхности) результативно в любом режиме работы сепаратора, так как осуществляет возврат катализатора, сохраняющий драгоценный металл.

Наиболее эффективно омывание, осуществляемое в непрерывном режиме, т.е. непрерывно возвращающее катализатор в реакционный объем. По нашему мнению, это является самым результативным приемом сохранения катализатора в процессе (т.е. исключение его бесполезных потерь).

Наиболее верхнее размещение в корпусе реактора патрубка входа смеси (конструктивно выполненного проема или отвода) позволяет уменьшить процент катализатора, попадающего в сепаратор, т.е. уменьшить процент катализатора в «хвостовом» потоке.

Учитывая, что общий объем загрузки катализатора в реактор составляет примерно 2000 кг, при стоимости 1 кг - 14058,2 рублей, сохранение всего 5% общей загрузки катализатора (100 кг) дает экономический эффект в 1405820 рублей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕДИНАМИЧЕСКИЙ СЕПАРАТОР | 2006 |

|

RU2323767C2 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2009 |

|

RU2411989C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2009 |

|

RU2389542C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2004 |

|

RU2296006C2 |

| ВИХРЕДИНАМИЧЕСКИЙ СЕПАРАТОР | 2002 |

|

RU2209653C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2002 |

|

RU2225752C1 |

| РЕАКТОР ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ | 1989 |

|

SU1686746A1 |

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2007 |

|

RU2344875C1 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОКИСЛОРОДНОЙ КОНВЕРСИИ АММИАКА | 2019 |

|

RU2717801C1 |

Изобретение относится к аппаратам для проведения физико-химических процессов при наличии жидкости, газа и подвижных твердых частиц. Реактор включает корпус со штуцерами подачи жидкой фазы и вывода смешанного потока и встроенный в штуцер смешанного потока сепаратор разделения компонентов смеси. В качестве сепаратора использован вихрединамический сепаратор, который размещен внутри корпуса реактора так, что патрубок входа смеси в сепаратор расположен открыто напротив штуцера подачи жидкой фазы. Обеспечивается повышение степени улавливания частиц катализатора. 4 з.п. ф-лы, 4 ил.

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР В СОСУДЕ ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2107541C1 |

| US 5066467 A, 19.11.1991 | |||

| JP 60161739 A, 23.08.1985 | |||

| Широкополосная фазовая система связи | 1978 |

|

SU769750A1 |

Авторы

Даты

2008-04-20—Публикация

2006-07-19—Подача