Область техники

Изобретение описывает гранулятор зернистого материала с плоской матрицей, а также новый способ грануляции твердого и/или полутвердого агломерата для получения гранулята требуемого размера. Изобретение относится к области машиностроения, химии, пищевой или фармацевтической промышленности, а также к технологиям вторичной переработки материалов.

Предшествующий уровень техники

Порошковые многокомпонентные материалы представляют собой системы, состоящие из соприкасающихся друг с другом частиц, при этом они образованы частицами твердой, жидкой и газовой фаз. Грануляция представляет собой процесс агломерации 3-фазной смеси с мелкозернистой твердой фазой, характеризуемой, как минимум, одним механизмом связывания частиц, образующих субстанцию.

Один из способов грануляции представляет собой процесс дробления существующих более крупных частиц в гранулят с точно определенными размерами частиц. Данный способ состоит из нескольких этапов, при этом на первом этапе из материала производится агломерат с требуемыми физическими свойствами, определяющими жесткость, прочность, твердость, растворимость и другие характеристики. Данная операция может представлять собой одноосное брикетирование, грануляцию, уплотнение между гладкими и профилированными цилиндрами или экструзию, при этом промежуточный продукт представляет собой не точно определенные по размеру частицы, а гранулы, экструдаты различной длины или, соответственно, гладкую бесконечную полосу. Полученный промежуточный продукт необходимо измельчить в устройствах, служащих для получения гранул определенного размера. До настоящего времени для такого процесса использовались мельницы, в основном, ножевые, молотковые или штифтовые. Для измельченного материала характерно образование большого количества порошка (или пыли), так как используемые мельницы характеризуются высокой частотой вращения рабочего органа (молотков/лопаток). Данный материал требует сортировки и его можно подвергнуть повторной процедуре агломерации в виде вторичного сырья. Однако при большой доле порошка, повторно подвергающегося агломерации, возникает циркуляция большого количества материала, что требует изготовления устройств большей емкости.

В публикации CN 204122070 U описывается гранулятор с плоской матрицей и рядом отверстий. Материал пластичной консистенции перемещается через цилиндры, катящиеся по плоской матрице. При этом прокатывающиеся цилиндры функционируют как мельница в местах, где на плоской матрице присутствуют отверстия, следовательно, такую конструкцию нежелательно использовать при переработке более твердых материалов по причине нежелательного дробления материала в пыль.

Таким образом, необходимо решение, предусматривающее использование гранулятора с плоской матрицей для переработки приготовленного агломерата в гранулят требуемого размера без образования большого количества пыли или порошкообразных частиц. Устройство должно иметь высокую производительность и быть простым в применении, а отдельные параметры процесса должны легко контролироваться.

Сущность изобретения

Вышеописанные недостатки в значительной степени устраняются за счет применения способа грануляции зернистого материала в форме грануляции предварительно подготовленного твердого и/или полутвердого агломерата, где твердый и/или полутвердый агломерат помещается на плоскую матрицу с рядом отверстий, через которые проходит агломерат, который непрерывно перемещается по плоской матрице в соответствии с описываемым изобретением, суть которого заключается в том, что плоская матрица и как минимум одна наклонная лопатка находятся во взаимно относительном вращательном движении. Нижняя часть лопатки во время относительного вращательного движения выталкивает частицы агломерата к отверстиям в плоской матрице, в результате чего, по меньшей мере, с частью агломерата грануляция происходит путем разрезания и/или разрушения частиц агломерата на кромках отверстий, предпочтительно тех, которые расположены противоположно приближающейся лопатке. При относительном вращательном движении как минимум одна наклонная лопатка опирается на плоскую матрицу. Перерабатываемый агломерат распадается на частицы, размер которых соответствует отверстиям в плоской матрице. Затем переработанный агломерат падает в пространство под плоской матрицей.

Относительное вращательное движение между плоской матрицей и как минимум одной лопаткой может быть обеспечено вращением лопатки или нескольких лопаток на неподвижной плоской матрице, либо плоская матрица может вращаться под неподвижной лопаткой или несколькими неподвижными лопатками, а также сочетанием двух вышеупомянутых вариантов, при этом скорость вращения может дифференцированно регулироваться.

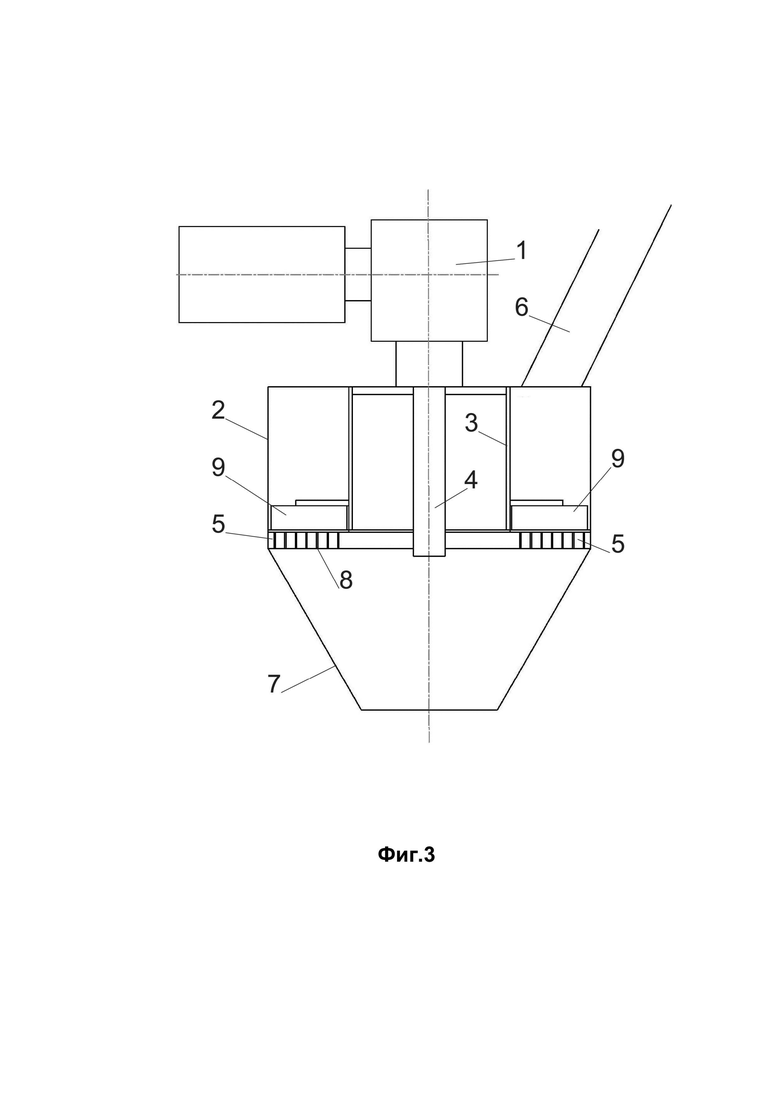

Значимый эффект процесса грануляции согласно описываемому изобретению обусловлен возникновением сдвиговых напряжений в частицах агломерата, которые перемещаются по поверхности плоской матрицы, где они ударяются о кромки отверстий, вследствие чего наклон лопатки или нескольких лопаток обеспечивают вдавливание распавшейся частицы в отверстие, что приводит к калибровке размера частицы в соответствии с размером отверстия.

Предпочтительно проводить регулировку, при которой лопатка или несколько лопаток наклонены к плоскости плоской матрицы в диапазоне от 5° до 50°. В данном случае лопатка обеспечивает разрезание агломерата на кромке отверстия, продавливание разрезанной частицы через отверстие, а также проталкивание полученного материала на плоскую матрицу, при этом лопатка не повреждает оставшийся необработанный материал. Наиболее эффективным является угол наклона от 20° до 30°, в частности, 25°.

Вращающиеся лопатки находятся в аналогичных устройствах для переработки материалов, которые обычно используются в качестве питателей, распределителей или разделителей материала, иногда они устанавливаются в загрузочном бункере, где они выравнивают материал, поступающий на матрицы, размещенный под загрузочным бункером. В описываемом изобретении лопатки выполняют функцию механического разрушения во взаимодействии с кромками отверстий. Описываемый способ предусматривает перемещение предварительно приготовленного твердого и/или полутвердого агломерата на плоскую матрицу, при этом размеры частиц материала превышает размеры отверстий плоской матрицы. Термины «твердый или полутвердый» означают то, что частицы агломерата могут быть разрезаны и/или измельчены, то есть, агломерат не имеет пастообразной или пюреобразной консистенции. Это позволяет создавать необходимое напряжение сдвига и разрезающее напряжение в частице при попадании частицы между кромкой отверстия и краем лопатки. Естественно, передача усилия от лопатки к конкретной частице не обязательно должна быть прямой, она может производиться путем контакта с другими частицами агломерата.

В соответствии с характеристиками перерабатываемого агломерата относительное вращение между плоской матрицей и лопаткой или несколькими лопатками, соответственно, может быть изменено во время обработки, при этом данное изменение может быть предпочтительным в некоторых ситуациях, если наклон лопатки изменяется в процессе грануляции материала. Уменьшение угла наклона лопаток увеличивает усилие, направленное в сторону нормали плоской матрицы, таким образом, увеличивается и часть силы, которая выталкивает измельченные частицы через отверстия плоской матрицы.

Для достижения оптимальных результатов грануляции предпочтительно повторять процесс в несколько этапов с различной геометрией плоской матрицы или с другой геометрией лопатки или лопаток, соответственно, при этом предпочтительно, чтобы материал, выходящий из отверстий первой плоской матрицы, падал непосредственно на вторую ступень, то есть, на вторую плоскую матрицу с лопаткой или несколькими лопатками. Постепенная переработка материала лопатками в два или более этапа дает преимущество в виде высокой производительности при максимально точном достижении требуемых размеров получаемого гранулята.

Недостатки уровня развития техники в значительной степени устраняются конструкцией гранулятора и использованием плоской матрицы для постепенного отсоединения твердого и/или полутвердого агломерата. Гранулятор укомплектован корпусом в форме окружности, приводом, загрузочным бункером и плоской матрицей с рядом отверстий в соответствии с описываемым изобретением, предусматривающим наличие как минимум одной лопатки, которая может вращаться в корпусе гранулятора таким образом, чтобы лопатка или несколько лопаток вращались рядом над поверхностью плоской матрицы. Плоская матрица должна иметь круглую или округлую горизонтальную поверхность. В устройстве должны быть установлены как минимум две лопатки, радиально прикрепленные к ведущему вертикально ориентированному валу, ось которого соответствует середине плоской матрицы. Лопатки могут быть прикреплены непосредственно к валу или к внутренней цилиндрической плоскости, прикрепленной к валу.

При медленном процессе грануляции гранулятор разрушает предварительно подготовленные агломераты, соответственно, в процессе уплотнения, брикетирования или экструзии. Конструкция гранулятора твердых частиц с плоской матрицей предусматривает использование приводного устройства, укомплектованного двигателем и шестерней, оканчивающейся валом, при этом на входе установлен загрузочный бункер для входящего материала, а на выходе - разгрузочный бункер для требуемой фракции гранул. Конструкция может быть как минимум одноуровневой, при этом на первом уровне вал крепится к внутренней поверхности корпуса с набором симметрично расположенных лопаток, доходящих до внешнего кожуха и опирающихся на плоскую матрицу. Лопатки наклонены относительно плоскости плоской матрицы под углом alpha от 5° до 50°, предпочтительно от 20° до 30°. Для переработки различных видов материала можно выбрать подходящий тип плоской матрицы, которая может представлять собой сито, перфорированный лист (металлическую пластину) с формой отверстий от треугольника до полукруглого эллипса с наклонной, сильно конической формой, или перфорированный лист с круглыми отверстиями. Кромки отверстий могут выступать в верхней части плоскости, и желательно, чтобы они были сделаны путем вдавливания в матрицу. Такие выступающие кромки могут быть частью плоской матрицы, при этом их ориентация выбирается таким образом, чтобы лопатка вдавливала частицу агломерата в отверстие со стороны, противоположной стороне ориентированной поднятой кромки.

Прилегающее расположение лопатки или нескольких лопаток к плоской матрице может обеспечивать плотное соприкосновение нижнего края лопатки с поверхностью плоской матрицы, однако, износ лопаток не должен приводить к попаданию осколков лопаток или плоской матрицы. Расположение лопаток или нескольких должно обеспечивать возможность вращения таким образом, чтобы между нижним краем лопатки и твердыми верхними точками плоской матрицы оставался небольшой зазор.

Гранулятор с плоской матрицей также может быть изготовлен в виде многоуровневого устройства в случае затруднительной или невозможной грануляции на одном уровне. В этом случае уровни располагаются вертикально, а вал обычно является общим для обоих уровней. Многоуровневая конструкция также может использоваться, когда характеристики вращения на разных уровнях различаются, например, при использовании двух концентрических валов. Принцип многоуровневой грануляции соответствует принципу одноуровневой грануляции. Для повышения производительности можно увеличить количество лопаток, однако, это эффективно только до определенной производительности, когда возникает ситуация, при которой материал застревает между лопатками и вращается вместе с ними. В данном случае дальнейшее увеличение количества лопаток нежелательно, однако, можно использовать параллельное соединение нескольких грануляторов с плоской матрицей. Количество лопаток можно выбрать в соответствии с размером плоской матрицы, поскольку увеличение диаметра плоской матрицы при заданном количестве лопаток приводит к увеличению их взаимного окружного расстояния.

Решение предпочтительно, если лопатки распределены по углам равномерно, при этом лопатки могут быть распределены с разным интервалом и могут иметь наклон под разными углами в диапазоне от 5° до 50°.

Для повышения гибкости устройства лопатки могут быть сконструированы таким образом, чтобы они имели регулируемый наклон. Угол наклона можно отрегулировать до начала процесса обработки материла в соответствии с особенностями агломерата либо во время процесса.

Для обеспечения максимальной точности управления процессом обработки материала гранулятор может быть оборудован датчиком крутящего момента между системой вращения с как минимум одной лопатки и плоской матрицей. Контроль крутящего момента позволяет косвенно диагностировать процессы, связанные с касательными напряжениями и трением агломерата во время его движения по плоскости плоской матрицы.

Преимущества конструкции гранулятора зернистого материала с плоской матрицей, описанного в настоящем изобретении, очевидны, исходя из внешних эффектов. В целом, можно сказать, что оригинальность предлагаемого устройства заключается в том, что специальная конструкция гранулятора с плоской матрицей может применяться при грануляции агломерата с получением требуемого размера фракции при минимальном образовании порошка или пыли в условиях медленной обработки материала. Предложенный способ грануляции является экономным по отношению к обрабатываемому материалу, а конструкция устройства для обработки является надежной.

Описание чертежей

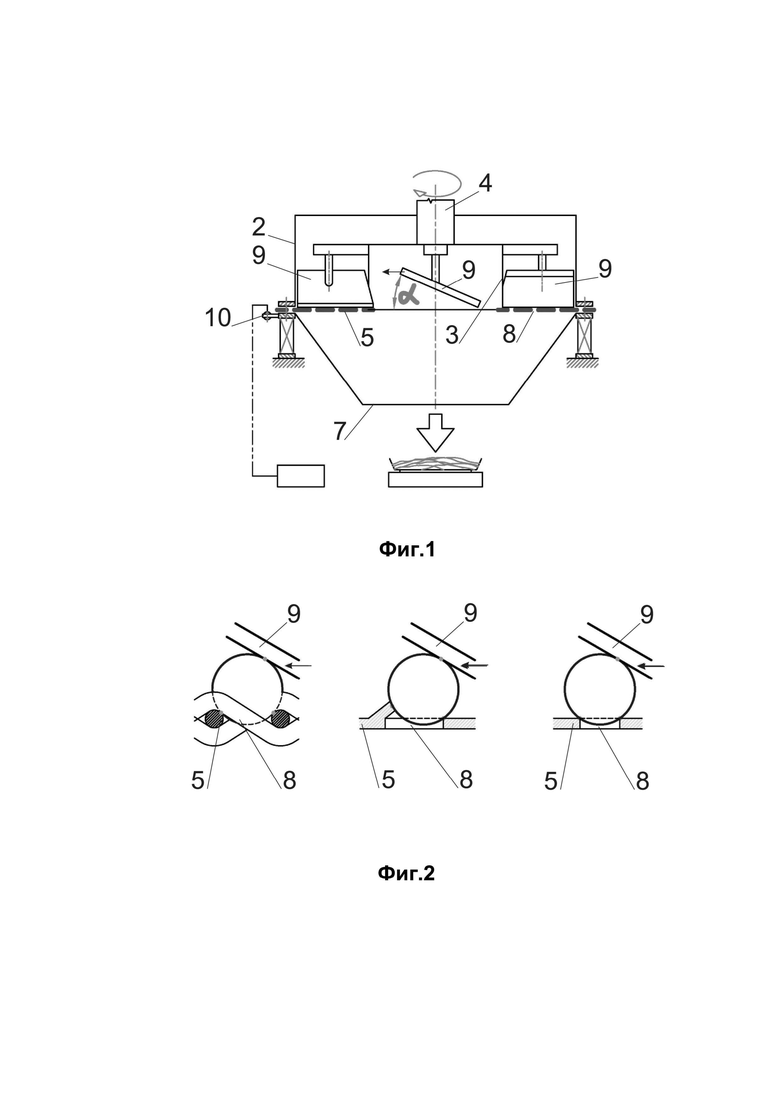

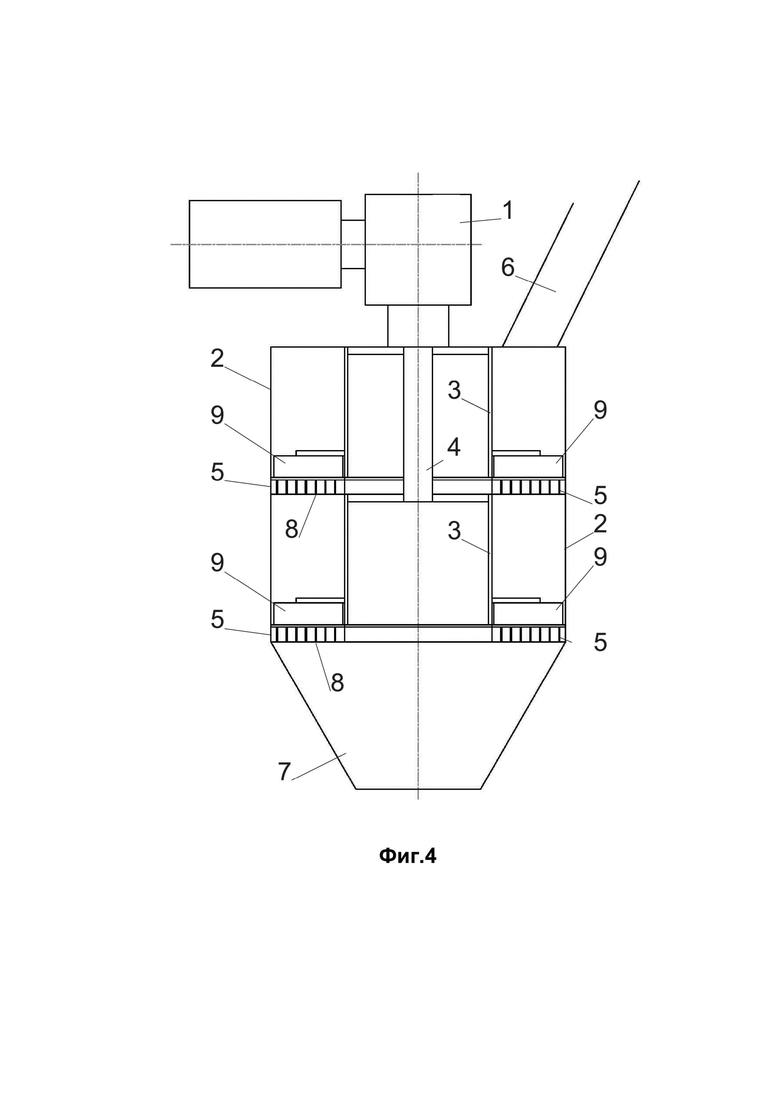

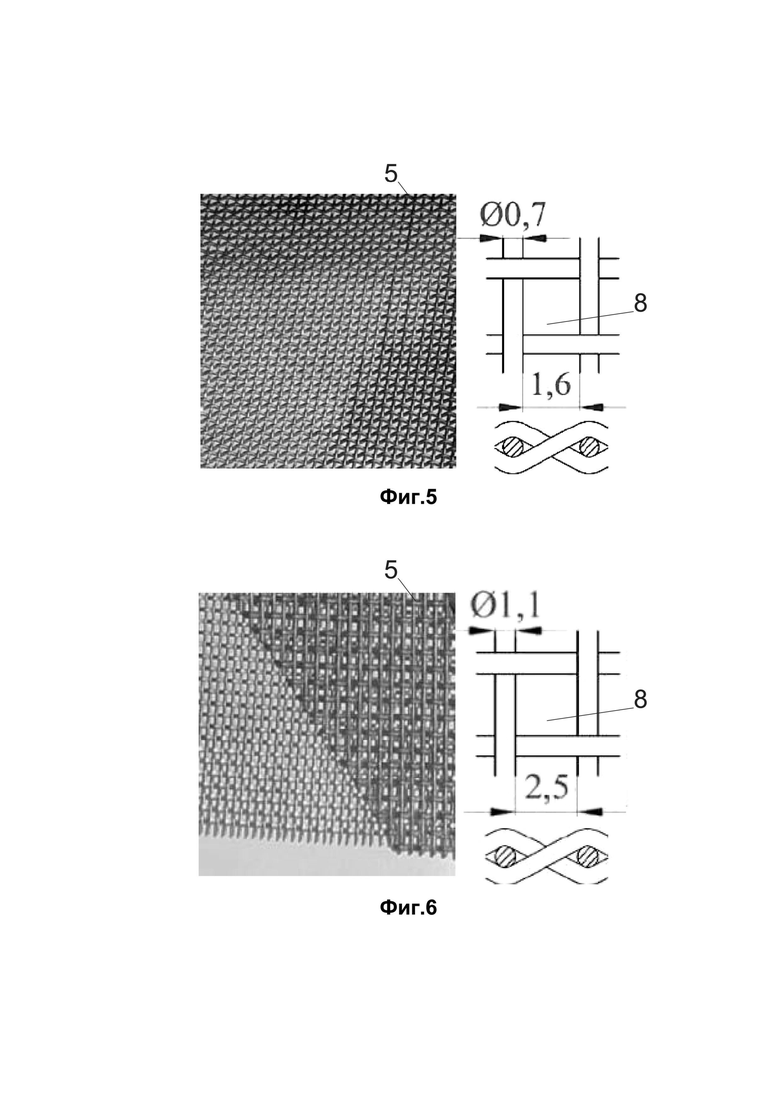

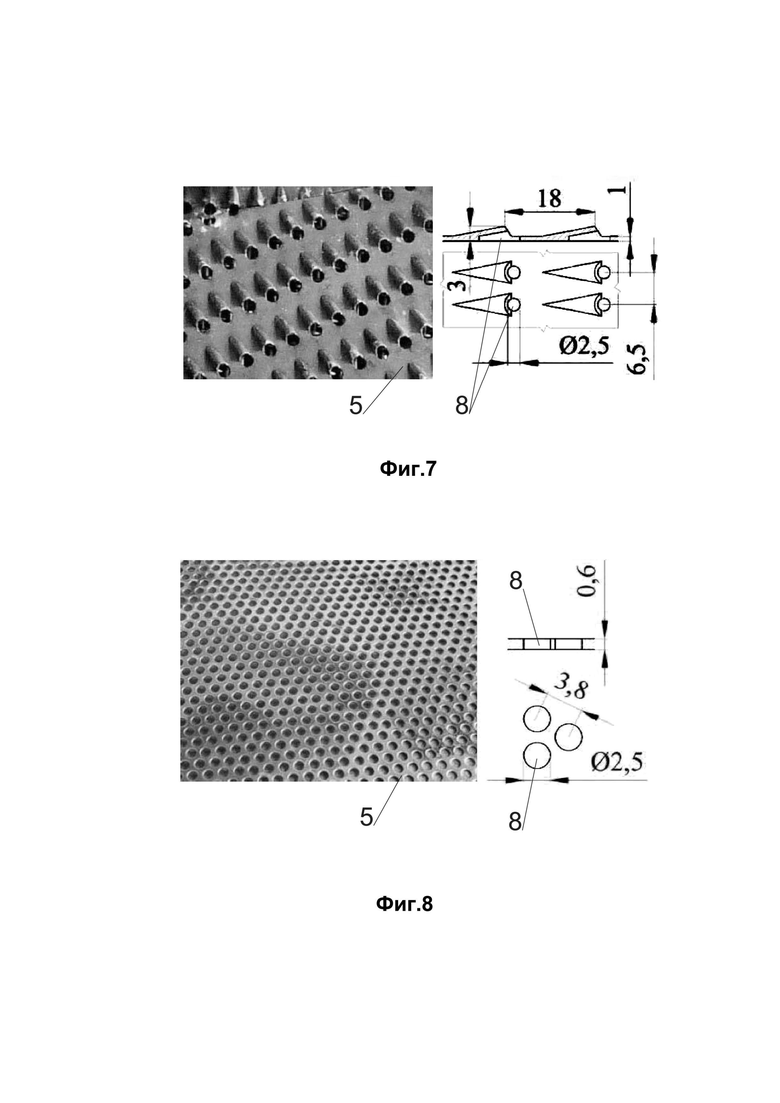

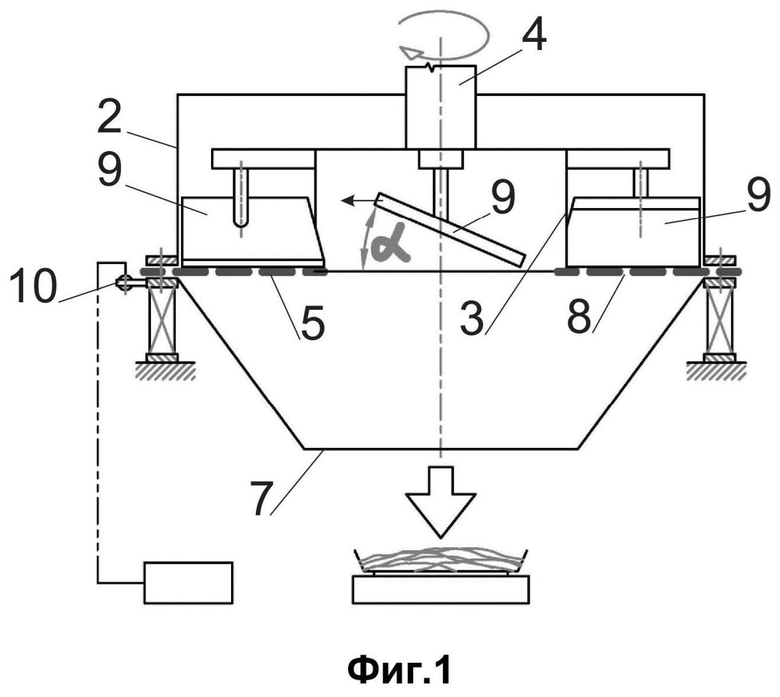

Гранулятор зернистого материала с плоской матрицей, описанный в настоящем изобретении, также изображен на чертежах, где на Фигуре 1 приведена принципиальная схема устройства. На Фигуре 2 показан физический принцип проталкивания агломерата через плоскую матрицу, которая представляет собой: а) сито, б) просечно-вытяжной лист, в) перфорированный лист. Стрелка показывает направление движения лопатки относительно частицы агломерата. На Фигуре 3 приведена базовая комплектация одноуровневого гранулятора с плоской матрицей. На Фигуре 4 изображен комплект двухуровневого гранулятора с двумя плоскими матрицами, расположенными одна под другой. На Фигуре 5 - плоская ситообразная матрица гранулятора с меньшими ситовыми отверстиями. На Фигуре 6 изображена плоская ситообразная матрица гранулятора с большими ситовыми отверстиями. На Фигуре 7 изображена плоская матрица гранулятора из перфорированного листа с отверстиями в форме треугольника или полуэллипса с наклонной сильно конической формой. На Фигуре 8 приведена плоская матрица гранулятора из перфорированного листа с круглыми отверстиями.

Цифры в точках размеров на правой стороне фигур 5-8 представляют собой размеры в миллиметрах для примерного отображения размеров конструкции плоской матрицы, но их нельзя толковать как ограничение объема защиты.

Примеры реализации

Естественно, отдельные варианты реализации изобретения приведены только в целях иллюстрации и не могут интерпретироваться как ограничение объема технических решений. Специалисты в данной области техники смогут найти эквиваленты для конкретных реализаций технического решения при помощи обычных экспериментов. Данные эквиваленты также попадают в приведенную ниже патентную формулу. Специалисты в данной области не будут иметь проблем с проектированием оптимальной конструкции и выбором соответствующих элементов, поэтому такие особенности не подлежат подробному рассмотрению.

Изображенные соотношения отдельных элементов устройства, а также определенные размеры отверстий в плоской матрице представляют собой конкретные примеры, но их нельзя толковать как ограничение объема защиты. Устройство привода, а также примеры размещения и направления отдельных частей устройства приведены только в целях иллюстрации.

Пример 1

В данном примере реализации изобретения описана базовая конструкция гранулятора зернистого материала с плоской матрицей 5, как показано на Фигуре 3. Конструкция гранулятора зернистого материала с плоской матрицей 5 включает привод, который укомплектован двигателем и шестерней 1, оканчивающейся валом 4. Также она включает рабочее пространство между внешним кожухом 2 и внутренним кожухом 3. На входе в рабочее пространство имеется загрузочный бункер 6 для подачи входящего материала, а на выходе - разгрузочный бункер 7 для выгрузки гранул требуемой фракции. К валу 4 прикреплен внутренний кожух 3 с набором симметрично распределенных лопаток 9, доходящих до внешнего кожуха 2 и опирающихся на плоскую матрицу 5, расположенную в нижней части рабочего пространства. Лопатки 9 имеют наклон относительно плоскости плоской матрицы 5, в данном примере угол наклона alpha = 25°. В одной из конструкций плоская матрица 5 представляет собой сито, как показано на Фигуре 5, с диаметром проволоки 0,7 мм и размером отверстия 8 = 1,6 мм. На Фигуре 6 изображено сито с диаметром проволоки 1,1 мм и размером отверстия 8 = 2,5 мм. В качестве альтернативы, плоская матрица 5 может представлять собой перфорированный лист с отверстиями 8, форма которых варьируется от треугольной до полуэллиптической формы со скошенной, сильно конической поверхностью, как показано на Фигуре 7, с толщиной листа = 1 мм, шагом на одной оси = 18 мм, шагом на другой оси = 6,5 мм и диаметром отверстия 8 = 2,5 мм. Кромки отверстия 8, противоположные направлению движения лопатки 9, направлены вверх, следовательно, создаваемое нажатием избыточное давление постепенно в направлении движения лопатки 9 переходит в плоскость плоской матрицы 5. Форма отверстий 8, напоминающая форму отверстий терки, непосредственно создает опору для захвата части агломерата при его перемещении лопаткой 9.

В качестве альтернативы, плоская матрица 5 может представлять собой перфорированный лист с круглыми отверстиями 8, как показано на фигуре 8, при этом, лист имеет толщину 0,6 мм, диаметр отверстия 8 = 2,5 мм, а шаг отверстий 8 находится в пределах 3,8 мм.

Множество параметров влияют на правильное функционирование устройства и требуемое качество гранул, как показано на Фигурах 1 и 2. Основными параметрами являются вращение вала 4 и угол наклона alpha лопатки 9 на плоской матрице 5. Другими параметрами являются: максимальный диаметр внешнего кожуха 2 гранулятора и минимальный диаметр внутреннего кожуха 3 гранулятора, который связан с окружной скоростью. Другим важным параметром является ширина и количество лопаток 9, а также толщина и тип плоской матрицы 5.

Плоскую матрицу 5, установленную в корпусе устройства, можно быстро и безопасно отсоединить и заменить. Корпус гранулятора может быть изготовлен в виде модуля, который может быть соединен с другими модулями для создания многоуровневого гранулятора. Также можно управлять конструкцией многоуровневого гранулятора, как конструкцией одноуровневого гранулятора, при отсоединении плоских матриц других уровней.

Пример 2

В данном примере реализации изобретения описана конструкция двухуровневого гранулятора зернистого материала с плоской матрицей 5, как показано на Фигуре 4. Конструкция изготовлена на основе одноуровневого гранулятора таким образом, что второй уровень следует за первым уровнем в вертикальном направлении, а вал 4 является общим для обоих уровней.

В данной конструкции лопатки 9 первого и второго уровня имеют одинаковое вращение. Плоская матрица 5 первого уровня будет иметь более крупные отверстия 8, чем плоская матрица 5 следующего уровня.

Пример 3

Гранулятор, приведенный в данном примере, согласно Фигуре 1, имеет элементы, описанные в примере 1, при этом он также оснащен датчиком крутящего момента 10, который обеспечивает контроль динамических параметров, влияющих на процесс обработки агломерата.

Пример 4

Гранулятор имеет неподвижную группу из трех лопаток 9, угол наклона которых можно установить по центру в диапазоне от 0° до 60°. Лопатки 9 размещены на центральном приводе, а также закреплены во внешнем кожухе 2. Плоская матрица 5 с отверстиями 8 имеет возможность вращения внутри оси привода лопаток 9. Также плоская матрица 5 устанавливается с возможностью скольжения в вертикальном направлении таким образом, чтобы при заданном угле наклона лопаток 9 верхняя плоскость плоской матрицы 5 опиралась на нижний край лопаток 9. Повороты плоской матрицы 5 контролируются генератором частоты. Устройство позволяет гибко изменять геометрию гранулятора. Установка плоской матрицы 5 на направляющих позволяет проводить ее замену.

Промышленное применение

Промышленное применение гранулятора зернистого материала с плоской матрицей, описанного в настоящем изобретении, очевидно. Его можно использовать в различных отраслях промышленности, в основном, в химической, пищевой или фармацевтической промышленности, а также в технологиях вторичной переработки материалов.

Обозначения

1 - привод

2 - внешний кожух

3 - внутренний кожух

4 - вал

5 - плоская матрица

6 - загрузочный бункер

7 - разгрузочный бункер

8 - отверстие

9 - лопатка

10 - датчик крутящего момента

α (alpha) - угол наклона лопатки

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гранул из вязкого материала | 1990 |

|

SU1724349A1 |

| Установка для термической обработки зернистого материала | 1987 |

|

SU1448183A1 |

| СЕПАРАТОР СЫПУЧИХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2591991C2 |

| Установка для грануляции металлургического расплава | 1984 |

|

SU1426956A1 |

| УСТАНОВКА И СПОСОБ РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2388555C2 |

| Гранулятор для распыления расплавленного металла | 1981 |

|

SU959927A1 |

| Способ тепловой обработки зернистого материала | 1978 |

|

SU734493A1 |

| Устройство для сушки сыпучих и зернистых материалов | 1980 |

|

SU863962A1 |

| СПОСОБ ПЛАКИРОВАНИЯ ОГНЕУПОРНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2011 |

|

RU2465092C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1999 |

|

RU2171136C2 |

Грануляция материала происходит путем разрезания и/или разрушения частей агломерата на кромках отверстий, предпочтительно на кромках отверстий, противоположных приближающейся лопатке. Гранулятор зернистого материала с плоской матрицей с приводным устройством, укомплектованным двигателем с шестерней, валом, загрузочным бункером и разгрузочным бункером, изготовлен как минимум в виде одноуровневой конструкции, в которой на первом уровне вал прикреплен к внутреннему кожуху с набором лопаток, доходящих до внешнего кожуха и опирающихся на плоскую матрицу, при этом лопатки расположены относительно плоскости плоской матрицы под углом наклона alpha от 5 до 50°. В двухуровневой конструкции гранулятора первый уровень следует за вторым уровнем в вертикальном направлении, а вал может быть общим для обоих уровней. Плоская матрица выполнена в форме сита или перфорированного листа с формой отверстий от треугольника до полукруглого эллипса с наклонной, сильно конической формой или перфорированного листа с круглыми отверстиями. Технический результат заключается в получении гранулята требуемого размера без образования большого количества пыли или порошкообразных частиц при высокой производительности. 2 н. и 12 з.п. ф-лы, 8 ил.

1. Способ гранулирования зернистого материала посредством измельчения твердого и/или полутвердого агломерата, при котором твердый и/или полутвердый агломерат помещают на плоскую матрицу (5), выполненную с рядом отверстий (8), как минимум одна наклонная лопатка (9) располагается над плоской матрицей (5) сверху, причем плоская матрица (5) и как минимум одна наклонная лопатка (9) приводятся во взаимное относительное вращательное движение с одновременным перемещением агломерата относительно плоской матрицы (5), при этом агломерат преобразуется в частицы, размер которых соответствует размеру отверстий (8) в плоской матрице (5) и которые перемещаются через ряд отверстий (8) плоской матрицы (5), после чего преобразованный в частицы агломерат попадает в пространство под плоской матрицей (5), отличающийся тем, что формирование частиц в форме гранул осуществляют посредством продавливания лопаткой (9) агломерата через отверстия (8) матрицы (5) при воздействии на агломерат нижней части лопатки (9), движущейся вдоль плоской матрицы (5) и обеспечивающей тем самым взаимодействие агломерата с отверстиями (8) в плоской матрице (5) при относительном взаимном вращательном движении лопатки (9) и матрицы (5), при этом гранулирование как минимум части агломерата происходит за счет разрезания и/или разрушения агломерата на кромках отверстий (8), преимущественно на кромках отверстий (8), расположенных противоположно направлению движения лопатки (9), и дальнейшего продавливания лопаткой (9) при перемещении через отверстия (8).

2. Способ гранулирования зернистого материала по п. 1, отличающийся тем, что лопатка (9) установлена наклонно относительно плоской матрицы (5) с углом наклона в диапазоне от 5 до 50°, предпочтительно от 20 до 30°.

3. Способ гранулирования зернистого материала по любому из пп. 1, 2, отличающийся тем, что гранулирование осуществляется на нескольких матрицах, следующих друг за другом на нескольких уровнях, таким образом, что материал, выходящий из плоской матрицы (5) одного уровня, падает на поверхность плоской матрицы (5) следующего уровня.

4. Способ гранулирования зернистого материала по п. 2, отличающийся тем, что угол наклона лопатки (9) изменяется в процессе вращательного движения.

5. Способ гранулирования зернистого материала по любому из пп. 1, 2, 4, отличающийся тем, что изменяют скорость взаимного вращения лопатки (9) относительно плоской матрицы (5).

6. Гранулятор зернистого материала для гранулирования агломерата, содержащий как минимум одну плоскую матрицу (5) с отверстиями (8), приводное устройство, снабженное двигателем с шестерней (1) и валом (4), а также загрузочный бункер (6) и разгрузочный бункер (7), при этом гранулятор выполнен в виде как минимум одноуровневой конструкции, с внутренним кожухом (3) и с прикрепленным к валу (4) набором лопаток (9), доходящих до внешнего кожуха (2) и расположенных над плоской матрицей (5), отличающийся тем, что лопатки (9) установлены с возможностью разрушения агломерата на кромках отверстий (8) матрицы (5) и продавливания гранул через отверстия (8) за счет воздействия на агломерат нижней частью лопаток (9) при относительном вращательном движении лопаток (9) и матрицы (5), отверстия которой расположены противоположно направлению движения лопаток (9) и установлены наклонно относительно плоской матрицы (5) под углом от 5 до 50°, предпочтительно от 20 до 30°, причем лопатки (9) имеют регулируемый угол наклона.

7. Гранулятор зернистого материала с плоской матрицей по п. 6, отличающийся тем, что он выполнен с несколькими матрицами, следующими друг за другом на нескольких уровнях, причем последующий уровень следует в вертикальном направлении за предшествующим уровнем, а вал (4) является общим для обоих уровней.

8. Гранулятор зернистого материала с плоской матрицей по любому из пп. 6, 7, отличающийся тем, что плоская матрица (5) представляет собой сито.

9. Гранулятор зернистого материала с плоской матрицей по любому из пп. 6, 7, отличающийся тем, что плоская матрица (5) представляет собой перфорированный лист, в котором кромки отверстий (8) ориентированы относительно лопаток (9) таким образом, что выступают вверх, при этом предпочтительно, чтобы выступающие края кромок были сформированы прессованием.

10. Гранулятор зернистого материала с плоской матрицей по любому из пп. 6, 7, отличающийся тем, что плоская матрица (5) представляет собой перфорированный лист, предпочтительно, с круглыми отверстиями.

11. Гранулятор зернистого материала с плоской матрицей по любому из пп. 6, 7, отличающийся тем, что плоская матрица (5) установлена с возможностью ее замены.

12. Гранулятор зернистого материала с плоской матрицей по любому из пп. 6, 7, отличающийся тем, что лопатки (9) распределены вокруг вала (4) с одинаковым угловым шагом, плоская матрица (5) имеет круглую форму, а вал (4) ориентирован вертикально.

13. Гранулятор зернистого материала с плоской матрицей по любому из пп. 6, 7, отличающийся тем, что он снабжен датчиком (10) крутящего момента, установленным с возможностью измерения крутящего момента между лопатками (9) и плоской матрицей (5).

14. Гранулятор зернистого материала с плоской матрицей по любому из пп. 6, 7, отличающийся тем, что он выполнен с возможностью регулирования вращения вала (4) с лопатками (9).

| GB 228807 A, 12.02.1925 | |||

| Гранулятор | 1985 |

|

SU1298098A1 |

| CN 107081258 A, 22.08.2017 | |||

| Устройство для автоматического управления процессом переработки полимерных материалов в червячных машинах | 1980 |

|

SU910424A1 |

| Установка для тушения пожаров | 1973 |

|

SU446279A1 |

Авторы

Даты

2022-01-31—Публикация

2018-12-08—Подача