Изобретение относится к технологии нанесения покрытий с целью создания поверхностной и объемной защиты керамоматричных композитов типа C/SiC и SiC/SiC от окисления при повышенных температурах эксплуатации изделий.

Известно защитное покрытие от окисления композита C/SiC на основе силиката иттрия, обладающего низким модулем Юнга, низким термическим коэффициентом линейного расширения, высокой стойкостью к окислению (J.D.Webster, M.E.Westwood, F.H.Hayes, R.J.Day and ets. "Oxidation Protection Coatings for C/SiC Based on Yttrium Silicate" J. of Eur.Cer.Soc., 18, 2345, 1998). В статье также раскрыт способ нанесения такого покрытия, в соответствии с которым готовят водный шликер из порошка Y2О3 с минимальным размером частиц 3,5 мкм и микрокристаллического порошка SiO2 с минимальным размером частиц 2,5 мкм. Покрытие наносят методом окунания, после чего осуществляют обжиг. Покрытие, изготовленное указанным способом, проявляет недостаточную стойкость к окислению при температуре 1600°С.

Известен способ создания многослойного защитного покрытия, внешний слой которого формируется из соединений с низким коэффициентом термического линейного расширения, включающих силикаты редкоземельных элементов, оксид гафния или гафнийсодержащие смеси оксидов. Промежуточный слой состоит преимущественно из муллита и алюмосиликата стронцийбариевого, кальция или магния. В качестве внутреннего связующего слоя применяется кремний. Покрытие наносят дорогостоящим методом плазменного напыления (US 6759151, кл. В32В 9/04, опубл. 06.07.2004).

Наиболее близким аналогом заявленного изобретения является способ получения многослойного покрытия на композитах типа типа C/SiC и SiC/SiC, включающий приготовление золя из металлоксидных прекурсоров, представляющих собой алкоксиды или органоортосиликаты алюминия, гафния, лантана, титана, магния, тория, урана, тантала, германия и циркония, в котором в результате гидролиза и пептизации образуются коллоидные частицы размером от 0,0005 до 10 мкм, далее частичное обезвоживание золя, нанесение его на поверхность изделия, проведение термофореза для создания покрытия заданной толщины и дальнейшая сушка. Операции нанесения золя на поверхность с последующей сушкой могут быть проведены несколько раз (US 4921731, кл. В05D 3/02, опубл. 01.05.1990).

Недостатком прототипа является невозможность регулирования дисперсности и функциональных свойств покрытия.

Задачей настоящего изобретения является создание способа, позволяющего получать защитные высокотемпературные антиокислительные покрытия на керамоматричных композиционных материалах с возможностью широкого регулирования их состава и функциональных свойств, а также получения градиентных покрытий.

Технический результат достигается тем, что предложен способ поверхностной и объемной защиты керамоматричных композитов типа C/SiC и SiC/SiC, включающий насыщение композита оксидами тугоплавких металлов, выбранных из группы Ti, Zr, Hf, Th, U, сушку и термообработку, отличающийся тем, что оксиды тугоплавких металлов наносят из водноорганической суспензии фракционированных нанокристаллических микропорошков, а сушку осуществляют при температуре 150-300°С, дальнейшую пропитку композита проводят водными или органическими растворами или золями соединений металлов, выбранных из группы: алюминий, скандий, иттрий и лантаноиды, окончательную термообработку осуществляют в восстановительной или инертной среде при 800-1000°С, после чего наносят защитный стекловидный слой.

Наиболее целесообразно, чтобы что размер фракции применяемых нанокристаллических микропорошков тугоплавких оксидов составлял 0,8-1,5 мкм при концентрации их в суспензии 30-50 мас.%.

Предпочтительным является использование в качестве водных растворов солей металлов хлоридов и нитратов элементов III группы: алюминий, скандий, иттрий и все лантаноиды, причем с концентрацией от 5 до 15 мас.% при пересчете на оксид металла.

Желательно комплексные соединения металлов использовать в виде алкоксоацетилацетонатов, в которых в качестве алкоксолигандов применяют метоксо-, этоксо-, пропоксо-, бутоксо- или пентоксо-группы.

Достижение заявленного технического результата подтверждается следующими примерами.

Пример 1.

Готовят 30 мас.% суспензию, включающую предварительно отфракционированный микропорошок нанокристаллов ZrO2 со средним размером микрочастиц 1,0-1,0 мкм, состоящих из кристаллов размером 20-50 нм, в смеси воды с этанолом в соотношении 1:4. Композиционный материал C/SiC насыщают приготовленной суспензией. Сушат при 200°С, после чего сферические частицы ZrO2 пропитывают раствором бутоксоацетилацетоната лантана в бутаноле с концентрацией 10% при пересчете на оксид лантана, пропитку раствором бутоксоацетилацетоната лантана и его гидролиз повторяют несколько раз до получения необходимого соотношения оксидов металлов, далее термообрабатывают при 800°С в восстановительной среде и затем наносят суспензию порошка стронцийалюмосиликатного стекла и обжигают при температуре 700°С.

Пример 2.

Готовят суспензию отфракционированного микропорошка нанокристаллов HfO2 с размером сферических частиц 0,8-1,0 мкм в среде воды с ацетоном в соотношении 1:2. Композиционный материал SiC/SiC обрабатывают приготовленной суспензией и сушат при температуре 200°С. Далее пропитывают 5% раствором этоксоацетилацетоната лантана в спирте, пропитку раствором комплекса лантана и его гидролиз повторяют 5 раз для достижения требуемого соотношения оксидов металлов, термообрабатывают при 1000°С в среде инертного газа, наносят суспензию порошка стекла и термообрабатывают при 850°С.

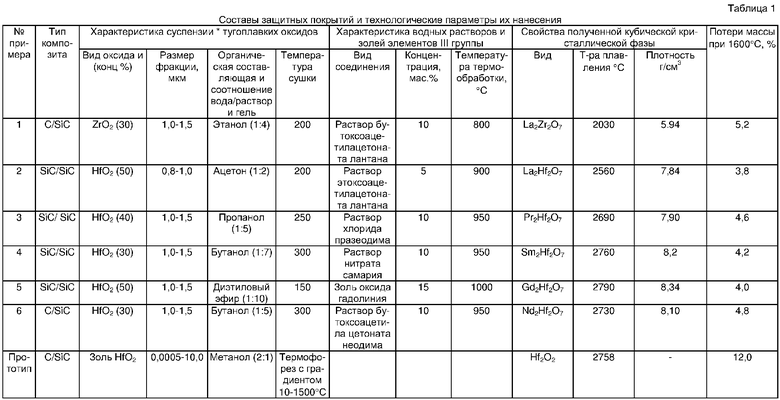

Другие примеры осуществления изобретения раскрыты в таблице 1.

Выбранные сочетания оксидов тугоплавких металлов IV группы или некоторых актиноидов, наносимых на композит в виде водноорганических суспензий, и оксидов металлов III группы, которыми в виде водных или органических растворов или золей осуществляется пропитка сферических частиц тугоплавких металлов, обеспечивают получение высокотемпературных кристаллических фаз, имеющих высокие температуры плавления (выше 2000°С), высокую химическую стойкость, при этом их синтез осуществляется при низких температурах (не выше 1000°С).

Установленный фракционный состав оксидов тугоплавких металлов (0,8-1,5 мкм), их концентрация в водноорганической суспензии (30-50 мас.%) обеспечивают получение оптимальной толщины слоя покрытия. При меньших значениях указанных параметров толщина покрытия недостаточна для создания антиокислительного слоя, при больших значениях толщина слоя увеличивается, что в некоторых случаях приводит к его отслаиванию, в результате чего повышаются потери при испытании на воздухе.

Выбранный интервал термообработки (800-1000°С) в восстановительной или инертной среде обеспечивает получение заданной высокотемпературной кристаллической фазы типа Ме2R2О7. При меньших температурах не проходит синтез требуемых кристаллических фаз.

В таблице 1 приводятся также результаты испытаний композиционных материалов с разными видами защитных покрытий на воздухе при температуре 1600°С и выдержке более 30 часов. Результаты представлены в виде потерь массы образцов после окончания испытаний.

Таким образом, заявленный способ обладает следующими преимуществами:

- обеспечивает поверхностную и объемную защиту композита;

- получающиеся в результате взаимодействия оксидов элементов IV группы с оксидами элементов III группы - титанаты, цирконаты и гафнаты алюминия, скандия и редкоземельных элементов имеют температуры плавления выше 2000°С, устойчивы к окислению при высоких температурах и для большинства из них отсутствуют полиморфные превращения в широком интервале температур;

- нанокристаллические микропорошки сферической формы и золи обеспечивают получение более плотных покрытий, что исключает диффузию кислорода, проявляющуюся в малой величине потерь массы при высокой температуре эксплуатации;

- обеспечивается возможность получения высокотемпературных кристаллических фаз при низких температурах синтеза до 1000°С;

- обеспечивается возможность изменения состава покрытий на стадии их нанесения и возможность получения градиентных покрытий.

Поверхностная и объемная защита керамоматричных композитов типа C/SiC и SiC/SiC, осуществляемая по предлагаемому способу, обеспечивает получение покрытий разного фазового состава и соответственно широкого спектра функциональных свойств, что позволит расширить область их применения, отрывая возможность их использования при высоких температурах при воздействии окислительных и иных агрессивных сред, что требует химическая промышленность, теплоэнергетика, авиакосмическая техника.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ СУСПЕНЗИЯ ДЛЯ СОЗДАНИЯ ЗАЩИТНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ АНТИОКИСЛИТЕЛЬНЫХ ПОКРЫТИЙ НА УГЛЕРОДНЫХ МАТЕРИАЛАХ | 2013 |

|

RU2529685C1 |

| ЗАЩИТНОЕ СТЕКЛОКРИСТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ SiC-СОДЕРЖАЩИХ МАТЕРИАЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2463279C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ АНТИОКИСЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2601676C1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

| КОМПОЗИТНЫЙ КИСЛОРОДНЫЙ ЭЛЕКТРОД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2537561C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ДИОКСИДА ЦИРКОНИЯ СО СФЕРОИДАЛЬНОЙ ФОРМОЙ ЧАСТИЦ | 2019 |

|

RU2714452C1 |

| ЗАЩИТНЫЙ МАТЕРИАЛ ОТ ВОЗДЕЙСТВИЯ СРЕДЫ ДЛЯ ТУГОПЛАВКОЙ ПОДЛОЖКИ, СОДЕРЖАЩЕЙ КРЕМНИЙ | 2014 |

|

RU2656638C2 |

| Способ получения композиционного порошка MB-SiC, где M=Zr, Hf | 2016 |

|

RU2615692C1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

Изобретение относится к технологии нанесения покрытий с целью создания поверхностной и объемной защиты керамоматричных композитов типа C/SiC и SiC/SiC от окисления при повышенных температурах эксплуатации изделий. Способ поверхностной и объемной защиты керамоматричных композитов типа C/SiC и SiC/SiC включает насыщение композиционного материала тугоплавкими оксидами элементов IV группы: Ti, Zr, Hf, Th, U, сушку, дальнейшую обработку композита водными или органическими растворами или золями соединений металлов III группы и термообработку. Тугоплавкие оксиды IV группы и оксиды актиноидов наносят на композит из 30-50%-ной (по массе) водноорганической суспензии фракционированных нанокристаллических микропорошков с размером сферических частиц 0,8-1,5 мкм, состоящих из наночастиц размером 20-150 нм, сушку осуществляют при температуре 150-300°С, водные и органические растворы и золи готовят из солей металлов III группы (Al, Sc, Y, все лантаноиды) или комплексных соединений этих металлов, окончательную термообработку осуществляют при температуре 900-1000°С, после чего наносят защитный стекловидный слой. Технический результат изобретения - обеспечение поверхностной и объемной защиты композита от окисления при высоких температурах эксплуатации, получение высокотемпературных кристаллических фаз при низких температурах синтеза, а также обеспечение возможности изменения состава покрытий на стадии их нанесения и получения градиентных покрытий. 3 з.п. ф-лы, 1 табл.

| US 4921731 А, 01.05.1990 | |||

| СПОСОБ ЗАЩИТЫ УГЛЕГРАФИТОВОГО МАТЕРИАЛА ОТ ОКИСЛЕНИЯ | 2004 |

|

RU2252191C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2004 |

|

RU2264367C1 |

| US 6759151 В1, 06.07.2004 | |||

| SHIRO SHIMADA et al | |||

| Устройство для уравновешивания одноцилиндровых двигателей и насосов | 1924 |

|

SU1500A1 |

| Soc., 88, 4, 845-849, 2005. | |||

Авторы

Даты

2008-04-20—Публикация

2006-09-07—Подача