Изобретение относится к гидрометаллургии урана и может быть использовано в технологии получения урановых концентратов из урансодержащих растворов.

Известен способ получения уранового концентрата из урансодержащего десорбата, включающий обработку последнего в катодной камере двухкамерного электролизера с анионообменной и биполярной мембранами с образованием суспензии целевого продукта, разделение полученной суспензии на целевой продукт и водную фазу и обработку последней в анодной камере электролизера, причем обработку десорбата проводят при его непрерывной подаче в катодную камеру со скоростью, обеспечивающей поддерживание рН суспензии в катодной камере электролизера в пределах, при которых устойчив урановый концентрат /Патент РФ №2114687 МКИ: В01D 61/42, 61/44, С25В 1/00/.

Недостатком этого способа является быстрое накопление аморфного осадка уранового концентрата (полиураната аммония) в рабочих (катодных) камерах электролизера из-за плохого выноса суспензии из камер электролизера даже при значительной начальной скорости протока суспензии, что приводит к снижению пропускной способности электролизера по суспензии, росту его гидравлического сопротивления и, в конечном итоге, перегреву и выходу электролизера из строя. Таким образом, практическая реализация указанного способа невозможна.

Наиболее близким по технической сущности и достигаемому результату является способ получения уранового концентрата (полиураната аммония) из десорбата, образующегося при десорбции урана с насыщенного анионита подкисленными растворами аммиачной селитры, включающий обработку десорбата аммиаком и отделение осадка уранового концентрата от маточника осаждения /Добыча урана методом подземного выщелачивания. / Под ред. В.А.Мамилова. - М.: Атомиздат, 1980. С.171, 179/.

Недостатками этого способа являются:

- высокий удельный расход реагентов в пересчете на 1 кг урана (1-1.5 кг аммиака, 4-4.5 кг аммиачной селитры, 1-1.5 кг серной кислоты);

- необходимость в использовании привозного аммиака, что требует дополнительных транспортных расходов, строительства специальных взрывобезопасных складских помещений и сооружения узлов приготовления рабочих растворов аммиака;

- сброс дисбалансовых нитратных солевых растворов в гидрографическую сеть.

Техническим результатом изобретения является отказ от использования химических реагентов на стадиях десорбции урана с насыщенного анионита (серной кислоты) и осаждения урана из десорбата (взрывоопасного аммиака), предотвращение накопления дисбалансовых нитратных солевых растворов и их сброса в гидрографическую сеть, исключение потерь нитратных солей с дисбалансовыми растворами.

Технический результат достигается тем, что урановый концентрат получают из десорбата, образующегося при десорбции урана с насыщенного анионита подкисленными растворами солей аммония. Обработку десорбата ведут щелочным осадителем, после чего отделяют осадок уранового концентрата от маточника осаждения. В качестве щелочного осадителя используют аммиачно-солевой раствор с концентрацией аммиака 2-30 г/л, получаемый путем электрохимического разложения маточника осаждения в катодных камерах мембранного электролизера с чередующимися анионообменными и биполярными мембранами, причем маточник осаждения подают как в катодные, так и в анодные камеры электролизера, а отношение объема маточника осаждения, подаваемого в катодную камеру, к объему маточника осаждения, подаваемого в анодную камеру, определяется из выражения G/C, где G - масса аммиака, расходуемого на выделение уранового концентрата из 1 л десорбата, С - массовая концентрация аммиака в получаемом аммиачно-солевом растворе.

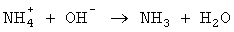

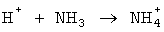

При электрохимическом разложении солевого раствора будет протекать реакция  , равновесие которой практически нацело смещено вправо. Незначительное содержание свободных ионов гидроксила в разлагаемом солевом растворе (даже при достижении в нем концентрации аммиака, равной 1 н.) будет способствовать эффективному течению процесса электрохимического разложения (т.е. процесс должен протекать с высоким выходом по току), т.к. «паразитный» перенос ионов гидроксила через анионообменную мембрану будет практически отсутствовать.

, равновесие которой практически нацело смещено вправо. Незначительное содержание свободных ионов гидроксила в разлагаемом солевом растворе (даже при достижении в нем концентрации аммиака, равной 1 н.) будет способствовать эффективному течению процесса электрохимического разложения (т.е. процесс должен протекать с высоким выходом по току), т.к. «паразитный» перенос ионов гидроксила через анионообменную мембрану будет практически отсутствовать.

Предельная концентрация аммиака в получаемом аммиачно-солевом растворе зависит как от степени разложения маточника осаждения в катодных камерах электролизера, так и от вещественного состава десорбата и, следовательно, маточника осаждения; для типичных десорбатов, содержащих, г/л: 80 NH4NO3, 15-20 (NH4)2SO4, 5-15 H2SO4 и 5-20 U, предельная концентрация аммиака составляет 20-30 г/л. Однако полное разложение солевого раствора с получением бессолевого раствора аммиака нецелесообразно из-за резкого снижения концентрации токопроводящих ионов, а следовательно, и роста электрического сопротивления системы. Достаточным является 40-60%-ное разложение солевого раствора с получением в нем концентрации аммиака в пределах 10-15 г/л. Принципиальная схема получения уранового концентрата из десорбата электрохимически полученным аммиачно-солевым раствором приведена на чертеже.

Пример 1. В качестве рабочего раствора используют товарный десорбат, полученный при десорбции урана с анионита АМП, насыщенного в продуктивных растворах подземного выщелачивания Далматовского месторождения урана, подкисленным раствором аммиачной селитры. Состав десорбата, г/л: 10 - U; 80 - NH4NO3; 20 - (NH4)2SO4; 0.04 - Fe3+; 0.05 - Al3+; 10 - избыточная кислотность в пересчете на серную кислоту. Для получения маточника осаждения урана десорбат нейтрализуют аммиачной водой (25 мас.% NH3) до рН 7 с последующим отделением осадка уранового концентрата от осветленного раствора. Состав маточника осаждения, г/л: 0.01 - U; 80 - NH4NO3; 33.5 - (NH4)2SO4; <0.001-Fe3+, Al3+. Исходя из уравнений химических реакций:

рассчитывают массу аммиака (G), расходуемого на выделение уранового концентрата из 1 л десорбата:

G=(17×3/238)×10+(17×2/98)×10+(17×3/56)×0.04+(17×3/27)×0.05=2.14+3.47+0.04+0.09=5.74 г NH3.

Задаваясь концентрацией аммиака в получаемом аммиачно-солевом растворе (12 г/л), рассчитывают соотношение объемов маточника осаждения, подаваемого в катодные камеры (V1), и маточника осаждения, подаваемого в анодные камеры (V2)=5.74/12=0.48.

Электрохимическую обработку маточника осаждения проводят в четырехкамерном мембранном электролизере, представляющем собой пакет фильтрпрессного типа с горизонтальным электрическим полем, который содержит две катодные камеры (католит) и две анодные камеры (анолит), разделенные двумя анионообменными мембранами МА-41 (на основе анионита АВ-17) и биполярной мембраной МБ-3и (на основе анионита АВ-17 и катионита КФ-1), причем анионообменные мембраны расположены около электродных камер, а анионообменная сторона биполярной мембраны обращена к аноду; катод - нержавеющая сталь, анод - платинированный титан. Процесс проводят в гальваностатическом циркуляционно-порционном режиме при рабочей плотности тока 500 А/м2, подавая маточник осаждения в количестве 0.6 л в катодные камеры электролизера и в количестве 0.6/0.48=1.25 л в анодные камеры. Обработку заканчивают по достижении концентрации аммиака в католите, равной 12 г/л (продолжительность обработки - 3 ч 9 мин).

В результате в католите получают аммиачно-солевой раствор в количестве 0.6 л, состава, г/л: 0.01 - U; 38 - NH4NO3; 22 - (NH4)2SO4; <0.001 - Fe3+, Al3+; 12 - NH3 и в анолите - кислотно-солевой раствор в количестве 1.25 л, состава, г/л: 0.01 - U; 80 - NH4NO3; 33.5 - (NH4)2SO4; <0.001 - Fe3+, Al3+; 13 - избыточная кислотность в пересчете на серную кислоту. Выход по току составил 60%.

Десорбат в количестве 1.25 л обрабатывают полученным аммиачно-солевым раствором. Осаждение урана проводят в реакторе в три ступени при перемешивании обрабатываемого раствора магнитной мешалкой (n=400 мин-1). На 1-ой ступени рН системы поддерживают в диапазоне 3.2÷3.4, на 2-ой - 5.5÷5.7 и на 3-ей - 6.8÷7.2. Продолжительность обработки на каждой ступени составляет 1 ч. Общая продолжительность обработки - 3 ч. Всего затрачено ровно 0.6 л полученного аммиачно-солевого раствора.

Пульпу уранового концентрата разделяют сгущением и фильтрованием на осадок уранового концентрата и маточник осаждения в количестве 1.25+0.6=1.85 л, вещественный состав которого в точности совпадает с таковым перед электрохимической обработкой (за 1 ч осветляется 80 об.% полученной пульпы, содержание урана в высушенном при 110°С урановом концентрате - 63 мас.%). После этого проводят следующий цикл электрохимической обработки полученного маточника осаждения в заданном режиме.

Полученный после электрохимической обработки маточника осаждения анолит в количестве 1.25 л без корректировки состава направляют на десорбцию урана с насыщенного анионита, т.е. используют в качестве десорбирующего раствора, получая в результате десорбат в количестве 1.25 л, состав которого не отличается от вышеприведенного.

Таким образом, в результате обработки десорбата аммиачно-солевым раствором, полученным в результате электрохимического разложения маточника осаждения урана, никакого накопления солей в оборотном маточнике осаждения не происходит.

Другая картина наблюдается при обработке десорбата в тех же условиях и режимах по способу-прототипу, т.е. аммиаком. Полученный после 1-го цикла осаждения урана маточник осаждения должен быть подкислен серной кислотой для его последующего использования в качестве десорбирующего раствора. После десорбции и обработки полученного десорбата аммиаком концентрация сульфата аммония в маточнике осаждения увеличится до 33.5+13.5=47 г/л и от цикла к циклу будет пропорционально возрастать из-за нейтрализации аммиаком постоянно вводимой в оборотный раствор серной кислоты. После нескольких циклов дисбалансовый раствор необходимо сбрасывать в гидрографическую сеть и заменять на свежий: подкисленный раствор аммиачной селитры. Понятно, что это приводит к значительным потерям как серной кислоты, так и аммиачной селитры.

Как следует из приведенных данных, использование предлагаемого способа получения уранового концентрата из десорбата по сравнению со способом-прототипом позволяет отказаться от применения химических реагентов на стадиях осаждения урана (взрывоопасного аммиака) и десорбции урана (серной кислоты), предотвратить накопление дисбалансовых нитратных солевых растворов и их сброс в гидрографическую сеть, исключить потери нитратных солей с дисбалансовыми растворами, снизить эксплуатационные затраты на получение 1 кг урана в готовой продукции на 15-20% при сохранении необходимого качества получаемого уранового концентрата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА УРАНА ИЗ НИТРАТНО-СУЛЬФАТНЫХ РАСТВОРОВ | 2017 |

|

RU2640697C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ УРАНА ИЗ РАЗБАВЛЕННЫХ РАСТВОРОВ | 2009 |

|

RU2404126C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ПРОДУКТИВНЫХ РАСТВОРОВ ПРИ СЕРНОКИСЛОТНОМ ВЫЩЕЛАЧИВАНИИ УРАНОВЫХ РУД | 2018 |

|

RU2674527C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

| СПОСОБ ПОЛУЧЕНИЯ УРАНОВЫХ КОНЦЕНТРАТОВ ИЗ КИСЛЫХ РАСТВОРОВ | 2014 |

|

RU2604154C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУДНОРАСТВОРИМЫХ СОЕДИНЕНИЙ МЕТАЛЛОВ | 1997 |

|

RU2114687C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФАТНО-ХЛОРИДНЫХ ПРОДУКТИВНЫХ РАСТВОРОВ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ УРАНА | 2023 |

|

RU2828809C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОНЦЕНТРАТА ПРИРОДНОГО УРАНА ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2489510C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТА МОЛИБДЕН-99 | 2013 |

|

RU2560966C2 |

| СПОСОБ ЙОД-ЙОДИДНОЙ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 2019 |

|

RU2702250C1 |

Изобретение относится к гидрометаллургии урана и может быть использовано в технологии получения урановых концентратов. Способ получения уранового концентрата из десорбата, образующегося при десорбции урана с насыщенного анионита подкисленными растворами солей аммония, включает обработку десорбата щелочным осадителем, отделение осадка уранового концентрата от маточника осаждения. В качестве щелочного осадителя используют аммиачно-солевой раствор с концентрацией 2-30 г/л, получаемый путем электрохимического разложения маточника осаждения в катодных камерах мембранного электролизера с чередующимися анионообменными и биполярными мембранами. Маточник осаждения подают в катодные и анодные камеры электролизера при соотношении их объемов, определяемом из выражения G/C, где G - масса аммиака, расходуемого на выделение уранового концентрата из 1 л десорбата, С - концентрация аммиака в получаемом аммиачно-солевом растворе (г/л). Технический эффект - отказ от использования серной кислоты и аммиака, предотвращение накопления дисбалансовых нитратных солевых растворов и их сброса в гидрографическую сеть, исключение потерь нитратных солей с дисбалансовыми растворами. 1 ил.

Способ получения уранового концентрата из десорбата, образующегося при десорбции урана с насыщенного анионита подкисленными растворами солей аммония, включающий обработку десорбата щелочным осадителем, отделение осадка уранового концентрата от маточника осаждения, отличающийся тем, что в качестве щелочного осадителя используют аммиачно-солевой раствор с концентрацией аммиака 2-30 г/л, получаемый путем электрохимического разложения маточника осаждения в катодных камерах мембранного электролизера с чередующимися анионообменными и биполярными мембранами, при этом маточник осаждения подают как в катодные, так и в анодные камеры электролизера, а отношение объема маточника осаждения, подаваемого в катодную камеру, к объему маточника осаждения, подаваемого в анодную камеру, определяется из выражения G/C, где G - масса аммиака, расходуемого на выделение уранового концентрата из 1 л десорбата (г); С - концентрация аммиака в получаемом аммиачно-солевом растворе (г/л).

| МАМИЛОВ В.А | |||

| Добыча урана методом подземного выщелачивания, М., Атомиздат, 1980, с.171, 179 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТРУДНОРАСТВОРИМЫХ СОЕДИНЕНИЙ МЕТАЛЛОВ | 1997 |

|

RU2114687C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОСОДЕРЖАЩИХ УГЛЕАММОНИЙНЫХ РАСТВОРОВ | 2004 |

|

RU2271401C1 |

| СПОСОБ ТВЕРДОФАЗНОЙ ДЕСОРБЦИИ УРАНА | 2001 |

|

RU2203856C2 |

| СПОСОБ СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ РАСТВОРОВ И ПУЛЬП | 2002 |

|

RU2226177C2 |

| US 4280985 A, 28.07.1981. | |||

Авторы

Даты

2008-04-27—Публикация

2006-06-21—Подача