Предлагаемое изобретение относится к области металлургии, в частности к гидрометаллургии, и может быть использовано для производства урановых концентратов в технологии природного урана и оборотного ядерного топлива.

Известен способ концентрирования урана из товарных десорбатов, при котором уран осаждают водным раствором аммиака в виде полиуранатов аммония. Осадок отжимают на фильтр-прессе, и кек транспортируют на гидрометаллургический завод для дальнейшего аффинажа. Содержание урана в получаемом химическом концентрате в зависимости от его чистоты колеблется от 40 до 60% (см. «Гидрометаллургическая переработка уранового сырья» под ред. Д.И. Скороварова, М., Атомиздат, 1979, с. 394-398).

Недостатками известного способа являются: невысокий процент выхода урана, большой расход реагентов и, как следствие, повышенная стоимость конечной продукции.

Известен способ получения урановых концентратов из кислых растворов на основе полиуранатов аммония из кислых растворов методом щелочного осаждения с использованием гидроксида аммония. Способ заключается в следующем. Избыточную кислотность нейтрализуют раствором аммиака или гидроксидом натрия до значения рН 6-7. Полученный осадок полиураната аммония или натрия отделяют от раствора с получением уранового концентрата (см. Тураев Р.С., Жерин И.И. Химия и технология урана. М., Издательский дом «Руда и Металлы», 2006. - С. 185-189 - ПРОТОТИП).

Недостатками известного способа является следующее. Методом щелочного осаждения с использованием раствора аммиака или гидроксида натрия в качестве нейтрализующего реагента получают полиуранат аммония низкого качества, он содержит большое количество примесей, в частности, наблюдалось превышение требований технических условий по ионам сульфата при получении урановых концентратов из нитратно-сернокислых растворов. Наконец, использование раствора аммиака или гидроксида натрия приводит к тому, что осадки после фильтрации имеют повышенную влажность, что, в свою очередь, ведет к увеличению транспортных расходов при больших объемах производства и удорожанию уранового концентрата. При этом содержание урана в осадке намного ниже стехиометрического значения из-за высокого содержания примесей.

Задача, на решение которой направлено предлагаемое изобретение, состоит в создании эффективной технологии извлечения концентрата урана из кислых растворов.

Технический результат заключается в существенном повышении содержания урана в концентратах при осаждении из кислых растворов за счет высокой степени извлечения урана из раствора в концентрат, в снижении влажности уранового осадка, а также примесей в урановых концентратах, в снижении себестоимости производства урановых концентратов за счет сокращения расхода реагентов и низкой стоимости последних.

Технический результат достигается тем, что в способе получения урановых концентратов из кислых растворов после десорбции урана с анионита и получения уранового товарного регенерата, включающем подачу товарного регенерата и щелочного реагента в цепочку реакторов каскада, нейтрализацию растворов и осаждение полученной пульпы с образованием осадка уранового концентрата, его фильтрацию и отжим, согласно изобретению нейтрализацию избытка кислоты проводят совместно с предварительно введенной в кислый раствор частью осадка уранового концентрата и/или используют оставшийся осадок уранового концентрата с предыдущих операций осаждения в цепочке реакторов каскада до величины рН полученной пульпы в пределах 5,4-6,0 с одновременной продувкой пульпы воздухом и/или инертным газом, например азотом, до установления постоянного значения рН, равного 6,2-6,8.

В качестве щелочного реагента используют, например, карбонат, и/или бикарбонат аммония, и/или карбонатную соль аммония.

Признаки, отличающие предлагаемый способ от прототипа, характеризуются тем, что:

- на начальной стадии нейтрализацию избытка кислоты проводят совместно с предварительно введенной в кислый раствор частью осадка уранового концентрата и/или используют оставшийся осадок с предыдущих операций осаждения в цепочке реакторов до величины рН полученной пульпы в пределах 5,4-6,0. Величина рН в указанных пределах способствует интенсивному выделению из пульпы осадка с высоким содержанием урана;

- завершение процесса нейтрализации при значениях рН 6,2-6,8 с частью осадка уранового концентрата и интенсивной продувкой воздухом и/или инертным газом способствует получению уранового концентрата без посторонних включений и с малой долей потери урана с фильтратами при отделении осадка от раствора. Выбор указанных пределов значений рН нейтрализации урановых растворов с введением части осадка уранового концентрата и одновременной продувкой пульпы воздухом обеспечивает высокую степень извлечения урана из раствора в концентрат (более 99,9%) с минимальным содержанием ионов SO4 2- (менее 5%);

- использование в качестве щелочного реагента для нейтрализации кислого раствора карбоната, и/или бикарбоната аммония, и/или карбонатной соли аммония снижает влажность уранового осадка (в сухом осадке больше урана), сокращает расход нейтрализующих реагентов, снижает себестоимость уранового концентрата за счет низкой стоимости реагентов.

Данные, приведенные ниже, подтверждают высокую эффективность предложенного способа по сравнению с прототипом.

Проверка патентоспособности заявляемого изобретения показывает, что оно соответствует изобретательскому уровню, так как не следует для специалистов явным образом.

Анализ научно-технической и патентной литературы показал, что в настоящее время в ней не содержатся вышеприведенные сведения. Следовательно, заявленное изобретение соответствует критерию «новизна».

Способ осуществляли в действующем производстве урана следующим образом.

В производстве уранового концентрата из растворов подземного выщелачивания уран из продуктивных растворов извлекают сорбцией на анионитах. После этой операции осуществляют десорбцию урана сернокислым раствором нитрата аммония. Нейтрализацию избытка кислоты раствора (десорбата), содержащего уран, проводили совместно с предварительно введенной в кислый раствор частью осадка уранового концентрата и/или использовали оставшийся осадок уранового концентрата с предыдущих операций осаждения в цепочке реакторов (которых должно быть не менее двух) до величины рН на начальной стадии полученной пульпы в пределах 5,4-6,0 в головном реакторе с одновременной продувкой вновь образующейся пульпы воздухом и/или инертным газом, например азотом, до установления постоянного значения рН при самотечном перетоке пульпы из головного реактора в последующие.

При продувке пульпы воздухом и/или азотом величина рН начинала повышаться, достигала определенного значения и стабилизировалась во втором и последующих реакторах при величине 6,2-6,8. В том случае, если изначальная величина рН после предварительной нейтрализации находилась в пределах 5,4-6,0, наблюдалась высокая степень осаждения урана при минимальном содержании сульфат-ионов в концентрате.

Если исходные растворы нейтрализовали до значения рН ниже 5,4, после продувки воздухом наблюдалось повышенное содержание урана в растворе после его перехода в осадок, что, в свою очередь, приводило к потере урана и требовало проводить дополнительные операции, обеспечивающие его полное извлечение из раствора.

Если осаждение проводили при начальном значении выше рН 6,0, то наблюдалось соосаждение сульфат-ионов с соединениями урана, и их концентрация в осадке существенно превышала допустимые значения. Максимальное содержание сульфатов в урановом концентрате, который поступает на переработку экстракцией ТБФ, составляет 5%.

Но осаждение при рН 6,2-6,8 до завершения процесса нейтрализации в реакторе обеспечивало максимальную степень извлечения урана из раствора в концентрат (более 99,9% и содержанием ионов SO4 2- менее 5%).

Подача нейтрализующих растворов, а также возврат в процесс части осадка концентрата урана включены в схему автоматического регулирования технологического режима производства.

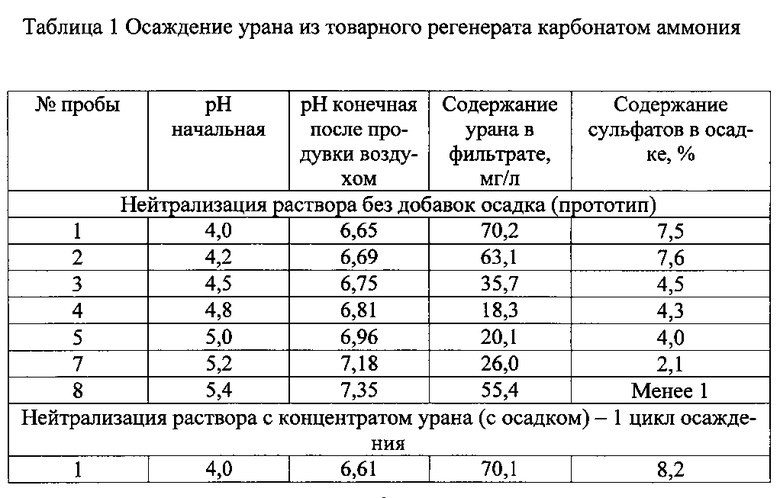

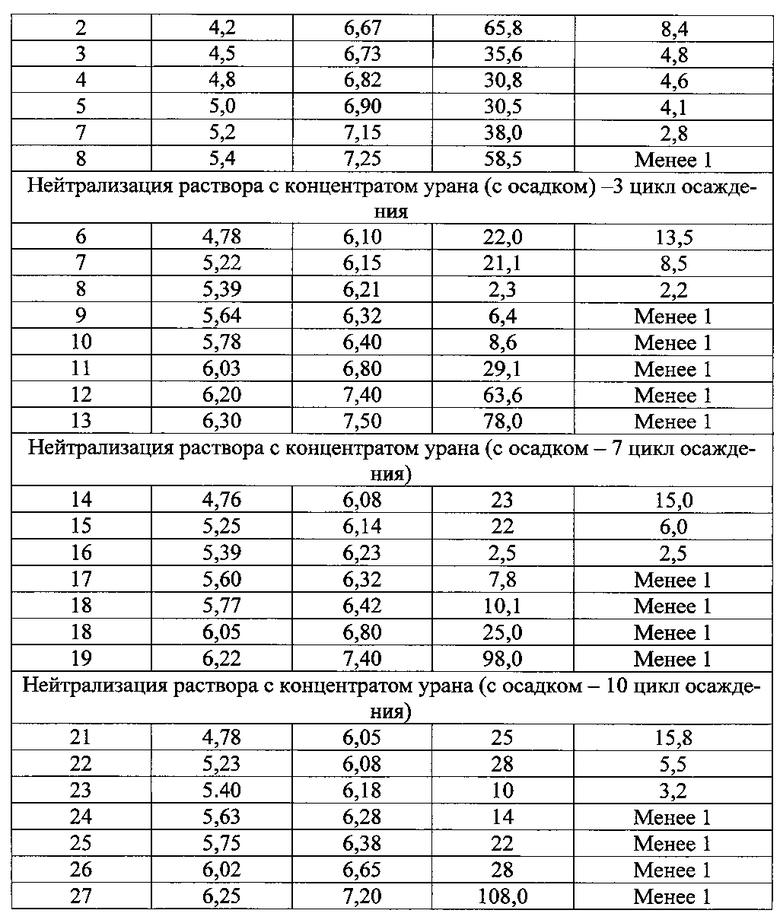

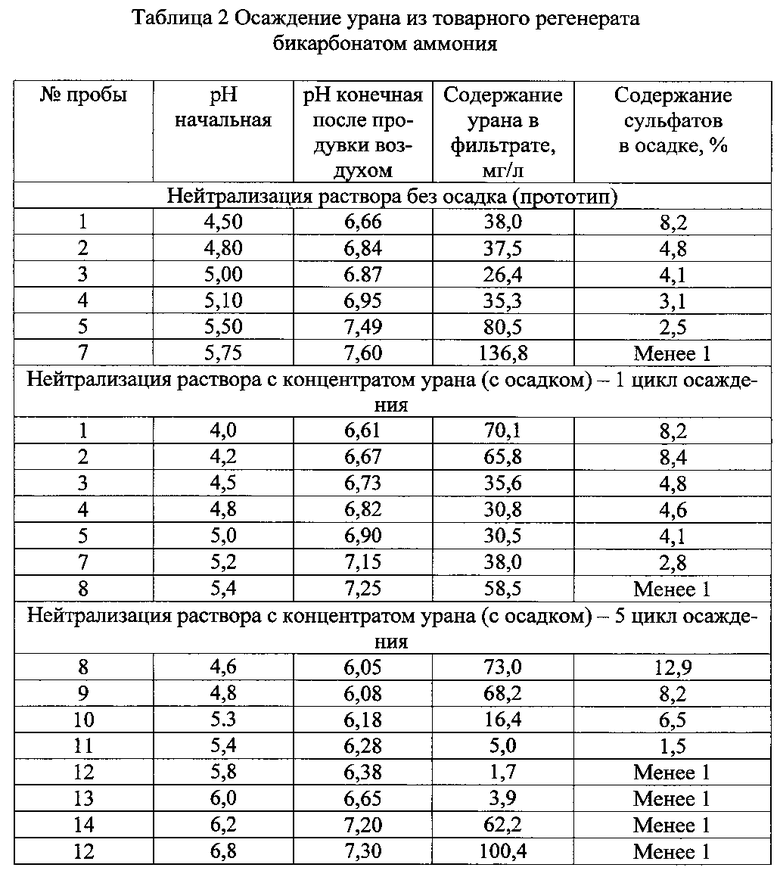

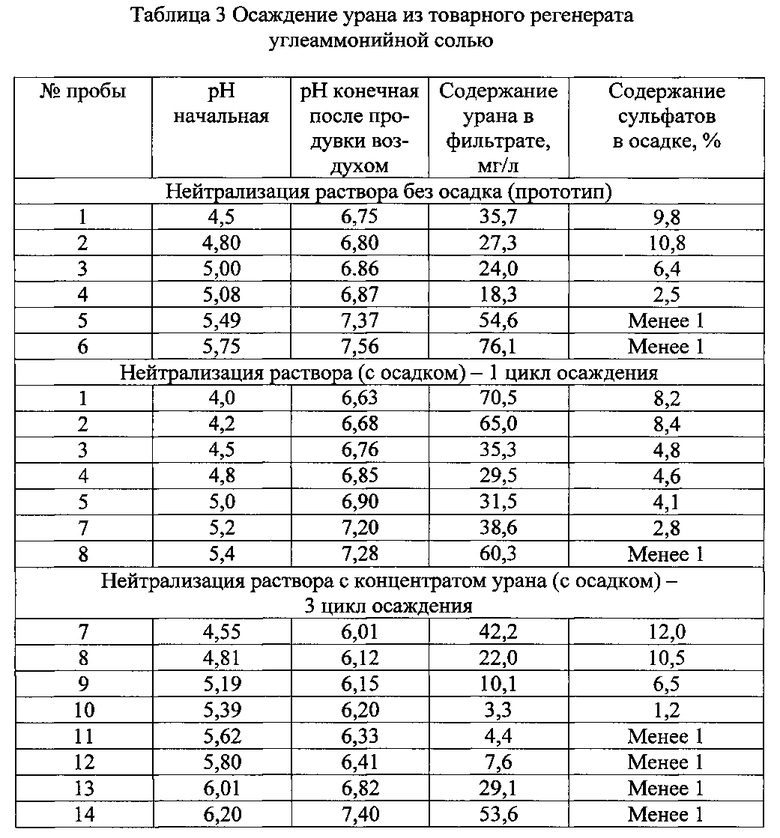

Сведения, подтверждающие осуществление предлагаемого изобретения с получением вышеуказанного технического результата, а также сопоставление его эффективности с известным (по прототипу) приведены в примерах и таблицах.

Пример 1. В данном примере приведены условия осаждения соединений урана в присутствии осадка полиураната аммония, полученного из предыдущих осаждений, и без него с использованием в качестве щелочного реагента карбоната и бикарбоната аммония, а также углеаммонийной соли (смесь 70% карбоната и 30% бикарбоната аммония). Исходный раствор урана для проведения экспериментов имел следующий состав, г/л: нитрат аммония - 100; серная кислота - 15; ион уранила в пересчете на уран 20. Пробы исходного раствора в количестве 5,0 л помещались в емкости объемом 10 л и при перемешивании производили их нейтрализацию до разных значений рН. Для сравнения проводили две параллели экспериментов. В одной серии эксперимента нейтрализацию растворов проводили без добавок полиураната аммония, в другой - в процессе нейтрализации при достижении рН 1,5-2 вводили 5 г полиураната аммония, полученного с предыдущих операций нейтрализации и, далее, продолжали нейтрализацию до заданного значения рН.

При завершении нейтрализации до определенного значения рН полученную пульпу продували воздухом до стабилизации величины рН в течение 15-30 мин. При продувке воздухом происходило интенсивное выделение осадка соединений урана. После этого пульпы фильтровали на вакуум-фильтре. Полученный фильтрат анализировали на содержание урана. Осадок промывали дистиллированной водой одинаковым объемом. Воду из осадка удаляли вакуумом до практически полного прекращения выделения воды из осадка. Полученный осадок анализировали на содержание влаги и ионов SO4 2-. Расчет содержания сульфат-ионов проводили с учетом влажности осадка. Полученные результаты приведены в таблицах 1-3.

Из полученных данных следует, что в качестве нейтрализующих агентов можно использовать все карбонатные соли аммония. Полученные данные для всех карбонатных соединений практически совпадают.

Следует отметить различие в составах осадка и раствора при проведении процесса осаждения из чистых растворов и из растворов в присутствии осадка соединений урана с предыдущих операций осаждения, а также влияние рН осаждения. При нейтрализации чистых растворов урана в заданных режимах прототипа фильтраты содержат некоторое количество урана и сульфатов. Но при нейтрализации пульп, в составе которых, помимо урановых растворов, присутствуют осадок с прошлых операций осаждения уранового концентрата, при начальных значениях рН ниже 5,4 с продувкой воздухом содержание сульфатов в концентрате превышает нормативный показатель (равный 5%). Повышение рН начала осаждения более 6,0 приводит к росту концентрации урана в фильтрате более 50 мг/л. Растворы с таким содержанием урана требуют дополнительной переработки.

Таким образом, при определенных условиях (рН 5,4-6,0) на начальной стадии осаждения с вводом осадка урана и продувкой воздухом до завершения процесса нейтрализации при рН 6,2-6,8 можно получать концентрат уранила не содержащего сульфаты при низких потерях урана с фильтратами отделения осадка от раствора.

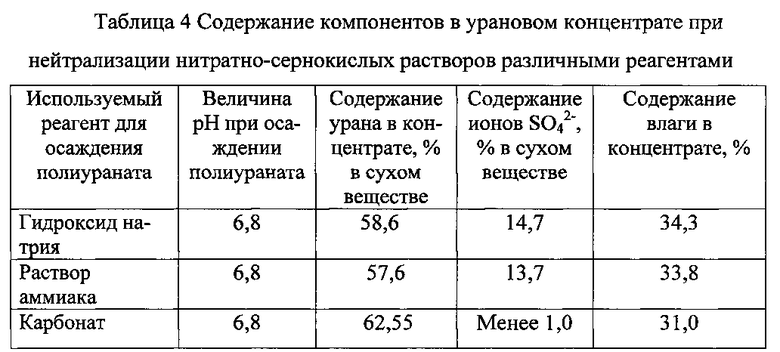

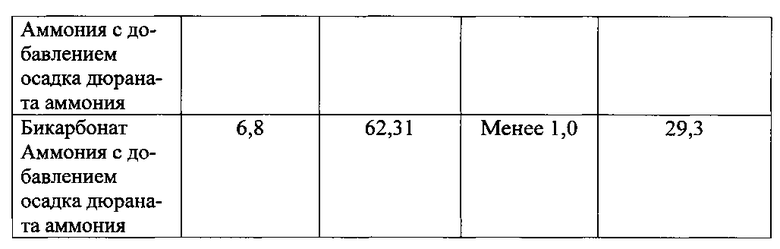

Пример 2. В данном примере проведено сопоставление качества получаемых концентратов при использовании в качестве нейтрализующих реагентов, предлагаемых в прототипе (гидроксид натрия или раствор аммиака), с концентратами, полученными осаждением карбонатом и/или бикарбонатом аммония с последующей продувкой воздухом. Эти данные представлены в таблице 4.

Из представленных данных следует, что концентраты, полученные путем нейтрализации кислых растворов карбонатом и/или бикарбонатом аммония, содержат в сухом веществе больше урана, меньше ионов сульфата и воды. По техническим требованиям для последующей переработки урановых концентратов с использованием экстракции трибутилфосфатом содержание сульфатов в полиуранатных концентратах не должно превышать 5%, отсюда концентраты, полученные путем осаждения гидроксидом натрия или аммиаком, требуют дополнительной переработки, что повлечет увеличение числа операций и расхода реагентов.

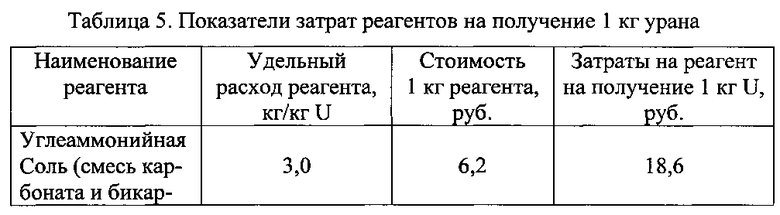

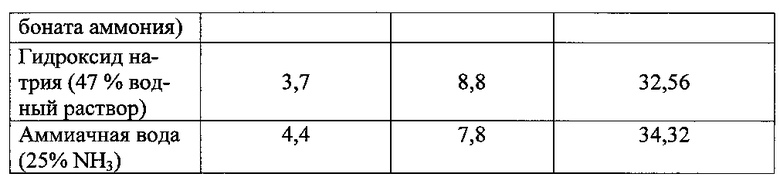

Пример 3. В данном примере представлены данные опытно-промышленных испытаний по получению урановых концентратов с использованием технического гидроксида натрия (47% водного раствора), 25% раствора аммиака в воде и смеси солей карбоната и бикарбоната аммония. Данные испытания преследовали цель - определить расход реагентов для осаждения полиуранатов, определить затраты на получение концентрата полиуранатов в пересчете на 1 кг урана. Полученные результаты представлены в таблице 5.

Таким образом, за счет низкого расхода и низкой стоимости углеаммонийной соли (смеси карбоната и бикарбоната аммония) себестоимость полученного по предлагаемому способу полиураната аммония существенно ниже, чем при использовании растворов аммиака или гидроксида натрия по прототипу.

В настоящее время предлагаемый способ получения урановых концентратов после промышленных испытаний внедрен на одном из предприятий подземного выщелачивания урана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ СБРОСНЫХ РАСТВОРОВ В ПРОИЗВОДСТВЕ ТЕТРАФТОРИДА УРАНА | 2012 |

|

RU2521606C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ПРОДУКТИВНЫХ РАСТВОРОВ ПРИ СЕРНОКИСЛОТНОМ ВЫЩЕЛАЧИВАНИИ УРАНОВЫХ РУД | 2018 |

|

RU2674527C1 |

| СПОСОБ ПОЛУЧЕНИЯ УРАНОВОГО КОНЦЕНТРАТА | 2006 |

|

RU2323037C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УРАНОВЫХ КОНЦЕНТРАТОВ ИЗ КИСЛЫХ РАСТВОРОВ | 2014 |

|

RU2616744C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА УРАНА ИЗ НИТРАТНО-СУЛЬФАТНЫХ РАСТВОРОВ | 2017 |

|

RU2640697C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЁРДЫХ УРАНСОДЕРЖАЩИХ ОТХОДОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ГИПСА | 2024 |

|

RU2835943C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ПРИ ПЕРЕРАБОТКЕ УРАНОВЫХ РУД | 1999 |

|

RU2179195C2 |

| СПОСОБ РАЗДЕЛЕНИЯ УРАНА И МОЛИБДЕНА ИЗ КАРБОНАТНЫХ СОЛЕВЫХ УРАН-МОЛИБДЕНОВЫХ ВОДНЫХ РАСТВОРОВ | 2009 |

|

RU2409688C2 |

| Способ переработки комплексного ванадий-, магний-, марганецсодержащего сырья | 2015 |

|

RU2618591C2 |

| СПОСОБ ПЕРЕРАБОТКИ ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2003 |

|

RU2315716C2 |

Изобретение относится к области гидрометаллургии и может быть использовано для производства урановых концентратов в технологии природного урана и оборотного ядерного топлива. Способ получения урановых концентратов из кислых растворов после десорбции урана с анионита заключается в том, что нейтрализацию кислых растворов проводят совместно с частью осадка уранового концентрата и/или используют оставшийся осадок уранового концентрата от предыдущих операций осаждения в цепочке реакторов каскада. При этом осуществляют одновременно продувку воздухом и/или инертным газом, например азотом, до установления постоянного значения рН. В качестве щелочных реагентов используют карбонат, и/или бикарбонат аммония, и/или карбонатную соль аммония. Технический результат заключается в повышении качества уранового концентрата за счет уменьшения содержания сульфат-ионов и повышения степени извлечения урана из раствора в концентрат, а также в снижении себестоимости производства урановых концентратов. 1 з.п. ф-лы, 5 табл., 3 пр.

1. Способ получения урановых концентратов из кислых растворов после десорбции урана с анионита, включающий подачу исходного раствора и щелочного реагента в цепочку реакторов каскада, нейтрализацию кислых растворов и осаждение полученной пульпы с образованием осадка уранового концентрата, его фильтрацию и отжим, отличающийся тем, что нейтрализацию кислого раствора проводят совместно с предварительно введенной в кислый раствор частью осадка уранового концентрата и/или с оставшимся осадком уранового концентрата с предыдущей операции осаждения в цепочке реакторов каскада до величины pH полученной пульпы в пределах 5,4-6,0 с одновременной интенсивной продувкой пульпы воздухом и/или инертным газом, например азотом, до установления постоянного значения pH, равного 6,2-6,8.

2. Способ по п.1, отличающийся тем, что в качестве щелочного реагента используют карбонат, и/или бикарбонат аммония, и/или карбонатную соль аммония.

| ТУРАЕВ Р.С., ЖЕРИН И.И | |||

| Химия и технология урана, М., Издательский дом "Руда и металлы", 2006, с.185-189 | |||

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ОКСИДОВ ПРИРОДНОГО УРАНА | 2006 |

|

RU2323883C2 |

| Способ подачи порошков в транспортный трубопровод при продувке металла и устройство для его осуществления | 1982 |

|

SU1041578A1 |

| Механический выпрямитель | 1929 |

|

SU25660A1 |

| СПОСОБ ПЕРЕРАБОТКИ МОНАЦИТА | 2005 |

|

RU2323989C2 |

| US 4430308 A, 07.02.1984 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| КЕРАМИЧЕСКАЯ МАССА | 0 |

|

SU204217A1 |

Авторы

Даты

2016-12-10—Публикация

2014-12-15—Подача