Изобретение относится к организации и управлению движением на железных дорогах, а именно к способам и устройствам регистрации и определения местоположения подвижного состава или поезда.

Известны способы и устройства фиксации проследования колеса подвижного состава по участку пути, в которых используются механоконтактные точечные путевые датчики (Путевые датчики контроля подвижного состава / Бухгольц В.П., Красовский Г.А., Штанке А.Э. - М.: Транспорт, 1976. - С.31, рис.6). Их недостатком является зависимость функционирования устройства от массы подвижного состава, который следует над путевым датчиком.

Независимостью наличия выходного сигнала устройства фиксации от массы подвижного состава обладают способы и устройства, использующие магнитоконтактный принцип фиксации проследования колеса подвижного состава (Путевые датчики контроля подвижного состава / Бухгольц В.П., Красовский Г.А., Штанке А.Э. - М.: Транспорт, 1976. - С.33, рис.8). Эти устройства имеют невысокую надежность работы из-за наличия в них электрического контакта, проводимость которого зависит от внешних воздействий и срока службы.

Наиболее близкими к предлагаемому техническому решению являются способы и устройства фиксации проследования колеса подвижного состава, в которых отсутствуют электрические контакты, где выходной сигнал рельсового датчика определяется путем измерения его выходного напряжения при наличии или отсутствии колеса (Щиголев С.А., Сергеев Б.С. Анализ работы электромагнитного путевого датчика ДПЭП // Электротехника. - 2000. - №7. - С.41, рис.1).

Недостатком этого технического решения является невысокая надежность функционирования, так как в подобном устройстве не исключена возможность выдачи ложного сигнала о факте проследования колеса подвижного состава. Это обусловлено тем, что примененные рельсовые датчики реагируют на наличие или отсутствие над ними ферромагнитной массы относительно неопределенных геометрических размеров, свойств или массы. К ним, кроме колеса подвижного состава, относятся лопаты, ломики путейских рабочих, модероны, дефектоскопные тележки и др., которые не являются штатными единицами подвижного состава. Кроме того, неровности реборды колеса также могут вызвать сбои в работе устройства за счет возможного пропуска осей подвижного состава.

Целью изобретения является повышение надежности функционирования устройства фиксации проследования колеса подвижного состава по участку пути за счет исключения случаев выдачи ложных выходных сигналов или пропуска осей подвижного состава.

Указанная цель по п.1 формулы способа изобретения достигается тем, что введены дополнительная операция определения момента времени появления экстремума величины выходного напряжения 1-го рельсового датчика и сравнение выходного напряжения 2-го рельсового датчика с заданным 1-м диапазоном напряжений. По п.2 способа формулы изобретения дополнительно введены операции сравнения выходных напряжений 2-го, 3-го, ... и N-го рельсовых датчиков с заданными 1-м, 2-м, ... и (N-1)-м пороговыми диапазонами напряжений соответственно.

Указанная цель по п.3 формулы изобретения достигается тем, что в устройство введены 2-й, 3-й, ... (N-1)-й ключи, 2-й, 3-й, ... (N-1)-й компараторы, 2-й, 3-й, ... (N-1)-й задатчики уровней соответствующих пороговых напряжений и сравнивающее устройство.

Сущность изобретения способа фиксации проследования колеса подвижного состава по п.1 формулы заключается в том, что при проследовании колеса над 1-м рельсовым датчиком определяют момент времени появления экстремального значения его выходного напряжения, измеряют выходное напряжение 2-го рельсового датчика, в этот момент сравнивают его с заданным первым 1-м диапазоном напряжений, и в результате сравнения определяют факт проследования колеса по участку пути. Сущность изобретения способа фиксации проследования колеса подвижного состава по п.2 формулы заключается в том, что в момент времени появления экстремального значения выходного напряжения 1-го рельсового датчика измеряют выходные напряжения 2-го, 3-го, ... и N-го рельсовых датчиков, сравнивают их с заданными 1-м, 2-м, ... и (N-1)-м пороговыми диапазонами напряжений соответственно, и в результате сравнений определяют факт проследования колеса по участку пути.

Сущность изобретения по устройству фиксации проследования колеса подвижного состава по п.2 формулы заключается в том, что выходы 2-го, 3-го, ... и (N-1)-го рельсовых датчиков соединены с первыми входами 2-го, 3-го, ... и (N-1)-го ключей, вторые входы которых подключены к выходу амплитудного детектора, причем выходы 2-го, 3-го,... и N-го ключей соединены с первыми входами 2-го, 3-го, ... и (N-1)-го компараторов соответственно, вторыми входами подключенных к выходам 2-го, 3-го, ... и (N-1)-го задатчиков уровней пороговых напряжений, а выходы 2-го, 3-го, ... и (N-1) компараторов соединены с входами сравнивающего устройства.

На фиг.1, 2, 3 и 4 приведены иллюстрации, поясняющие операции действий предлагаемого способа и работу устройства для его осуществления.

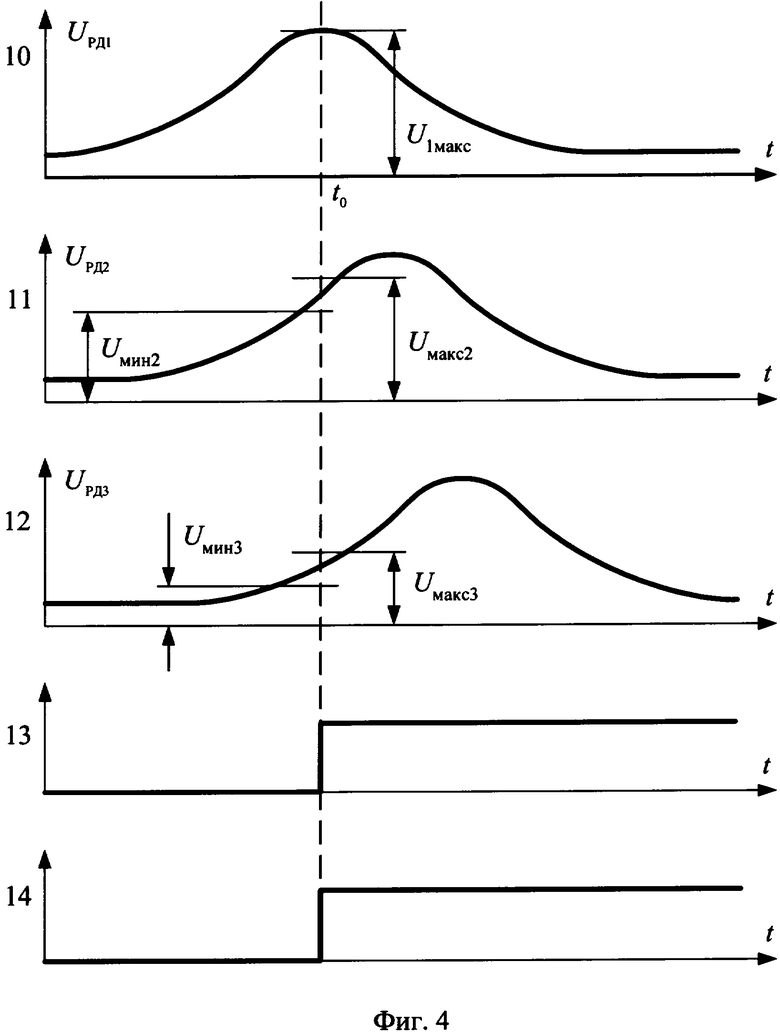

На фиг.1 показано направление движения колеса подвижного состава и приведено изображение геометрического расположения колеса 1 и реборды 2 колеса 1 относительно рельса 3 и первого 4.1 и второго 4.2 рельсовых датчиков, что относится к п.1 формулы изобретения. Фиг.2 показывает аналогичное расположение 1-го, 2-го, ... и N-го рельсовых датчиков, что относится к п.2 формулы изобретения.

Фиг.3 схемы устройства фиксации проследования колеса подвижного состава по участку пути содержит рельсовые датчики 4.1, 4.2, ... 4.N, где выход рельсового датчика 4.1 подключен к входу амплитудного детектора 5, а выходы рельсовых датчиков 4.2, ... 4.N соединены с первыми входами ключей 6.1, ... 6(N-1). Выход амплитудного детектора 5 подключен ко вторым входам ключей 6.1, ... 6(N-1), выходы которых соединены с первыми входами компараторов 7.1, ... 7.(N-1) соответственно, вторыми входами подключенных к выходам задатчиков уровней пороговых напряжений 8.1, ... 8.(N-1) соответственно. Выходы компараторов 7.1, ... 7.(N-1) соединены с входами сравнивающего устройства 9.

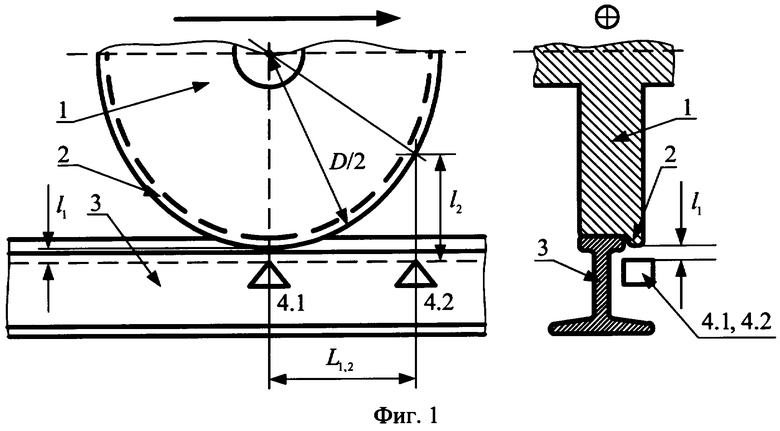

На фиг.4 приведены временные диаграммы работы устройства фиксации проследования колеса подвижного состава для случая работы трех рельсовых датчиков 4.1, 4.2 и 4.3. Эпюры 10, 11 и 12 выражают форму изменения напряжения на выходе рельсовых датчиков 4.1, 4.2 и 4.3 при проследовании по ним колеса подвижного состава в направлении, показанном на фиг.1. На эпюрах 13 и 14 приведена форма напряжений на выходах компараторов 4.2 и 4.3, где наличие сигнала означает положительное решение вопроса сравнения выходного напряжения соответствующего рельсового датчика с выходным напряжением соответствующего задатчика уровней пороговых напряжений 8.1 или 8.2. На эпюрах 10, 11 и 12 показаны выходные напряжения соответствующих рельсовых датчиков, которые соответствуют наличию максимума напряжения при проследовании колеса. В общем случае, в зависимости от конкретной реализации рельсовых датчиков проследованию колеса может соответствовать не только максимум, но и минимум их выходных напряжений. Поэтому в формуле изобретения по п.1 и п.2 использован обобщающий термин - экстремум выходного напряжения рельсовых датчиков, а последовательность операций и связи между функциональными узлами устройства не изменяется.

Устройство по предлагаемому способу фиксации проследования колеса подвижного состава по участку пути работает следующим образом.

На фиг.1 изображено условное геометрическое расположение колеса 1, его реборды 2, рельса и рельсовых датчиков 4.1 и 4.2. Путем использования соответствующих тригонометрических преобразований можно получить следующее выражение, определяющее связь расстояния L1,2, между датчиками 4.1 и 4.2, диаметром колеса D по реборде 2 и высотой l2 условной точки реборды 2 колеса:

где принято, что l1<<l2.

Решение его относительно аргумента l2 дает:

Если принцип работы используемых рельсовых датчиков основан на преобразовании наличия металлической массы колеса, находящейся в определенной близости от рельсового датчика, в выходной электрический сигнал переменного напряжения UРД, то для него будет иметь место функциональная зависимость:

конкретный вид которой определяется рядом практических факторов: принципиальным построением рельсового датчика, частотой переменного напряжения и т.п. Подстановка (2) в (3) позволяет получить выражение для определения выходного напряжения UРД рельсовых датчиков при проследовании по нему колеса подвижного состава в следующем виде

Как видно из (4), при L1,2=const и прочих равных условиях величина выходного напряжения рельсового датчика определяется лишь диаметром D колеса по реборде 2 и при увеличении диаметра D напряжение UРД будет увеличиваться (или уменьшаться). При этом, очевидно, что максимальное (или минимальное) значение UРД будет иметь место при L1,2=0.

Таким образом, различный диаметр колеса подвижного состава будет определять различные значения выходного напряжения рельсовых датчиков. Это определяет возможность разделения различных металлических масс при их пространственном воздействии на рельсовые датчики.

Принципиально подобная возможность реализуется следующим образом.

Предположим, что колесо подвижного состава находится над рельсовыми датчиками 4.1 и 4.2 в положении, показанном на фиг.1. Это соответствует, как видно из (4), экстремальному уровню выходного сигнала рельсового датчика 4.1. Если в этот момент времени произвести измерение выходного напряжения рельсового датчика 4.2, то в соответствии с выражением (4) его величина будет определяться диаметром D колеса 1 по реборде 2. Следовательно, сравнение, например, при помощи компаратора, полученного уровня напряжения с определенным пороговым значением, задаваемым при проектировании устройства, позволяет различать появление над рельсовыми датчиками колеса подвижного состава от других металлических масс.

У реального колеса диаметр D по реборде 2 может отличаться от идеальной окружности, так как на реборде 2 могут присутствовать неровности различного типа. Это может привести к тому, что при проследовании колеса 1 по контролируемому участку пути выходной сигнал рельсового датчика 4.2 не будет соответствовать заданному уровню. Это приведет к сбоям в работе устройства фиксации и обусловит пропуск счета осей подвижного состава.

Исключение этого недостатка в функционировании устройства достигается введением дополнительных операций определения расстояния от колеса до дополнительно введенных рельсовых датчиков 4.2, ... 4.N, что показано на схеме фиг.2.

Работа устройства фиксации проследования колеса подвижного состава, схема которого приведена на фиг.3, может быть проиллюстрирована временными диаграммами фиг.4, где условно рассмотрен случай наличия в устройстве трех рельсовых датчиков 4.1, 4.2 и 4.3.

На эпюрах 10, 11 и 12 фиг.4 показано изменение выходного напряжения рельсовых датчиков 4.1, 4.2 и 4.3 соответственно при движении над ними колеса подвижного состава. В исходном положении, до того как выходное напряжение рельсового датчика 4.1 достигнет максимума U1макс (см. эпюру 10 фиг.4), ключи 6.1 и 6.2 выключены, что обусловливает запрет передачи выходных сигналов рельсовых датчиков 4.2 и 4.3, подключенных к первым входам ключей 6.1 и 6.2, на компараторы 7.1 и 7.2.

В момент времени t0 наступает максимум выходного напряжения (см. эпюру 10 фиг.4) рельсового датчика 4.1, что выявляется амплитудным детектором 5. Вследствие этого на выходе амплитудного детектора 5 появляется логический сигнал, который, поступая на вторые входы ключей 6.1 и 6.2, разрешает передачу выходных сигналов датчиков 4.2 и 4.3 на первые входы компараторов 7.1 и 7.2 (см. схему фиг.3).

Ко вторым входам компараторов 7.1 и 7.2 подключены задатчики уровней пороговых напряжений 8.1 и 8.2, выходные напряжения которых косвенно выражают различные диаметры колес подвижного состава, которые следуют по контролируемому участку пути. В частности, диаметры колес у локомотивов, электропоездов, вагонов и др. различны. Поэтому задатчики 8.1 и 8.2 должны иметь два уровня пороговых напряжений, соответствующих максимально возможному и минимально возможному диаметрам колес подвижного состава. Кроме того, пороговые напряжения задатчиков 8.1 и 8.2 должны быть принципиально разными, так как линейные расстояния между датчиками 4.1 и 4.2, и 4.1 и.4.3 различны. Это в соответствии с выражением (4) обусловливает разные значения выходных напряжений датчиков 4.2 и 4.3 для одного и того же диаметра колеса 1 по реборде 2 в момент времени t0.

На эпюрах 11 и 12 фиг.4 эти напряжения обозначены как: Uмин1, Uмакс1 и Uмин2, Uмакс2. Выходной сигнал компараторов 7.1 и 7.2 появляется в момент времени t0 при условии выполнения следующих неравенств:

Если напряжения Uмин1, Uмакс1 и Uмин2, Uмакс2 будут соответствовать минимальному и максимальному значениям диаметра колеса 3 по реборде 2, то неравенства (5) и (6) являются условиями проследования надлежащего диаметра колеса 3 по реборде 2.

Выходные сигналы компараторов 7.1 и 7.2 поступают на входы сравнивающего устройства 9, которое принимает решение о передаче сигнала в соответствующие устройства счета осей подвижного состава систем СЦБ станции или перегона.

Таким образом, применение предлагаемого технического решения позволяет исключить влияние на работу устройства фиксации проследования колес подвижного состава следующих факторов:

- введение в зону действия датчиков металлических предметов, не соответствующих реальным колесам подвижного состава (ломики, лопаты и другие металлические предметы);

- проследование колес, не соответствующих нормам штатного подвижного состава (модероны, дефектоскопные тележки и т.п.);

- проследование устройств с нестандартным подвесным подвагонным оборудованием.

Следовательно, применение предлагаемого технического решения позволяет повысить надежность функционирования устройств контроля проследования подвижного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГИСТРАЦИИ ПРОХОЖДЕНИЯ КОЛЕСНЫХ ПАР ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564553C2 |

| УСТРОЙСТВО ДЛЯ СЧЕТА ОСЕЙ ЖЕЛЕЗНОДОРОЖНЫХ ПОДВИЖНЫХ СОСТАВОВ | 1993 |

|

RU2092351C1 |

| СПОСОБ ФИКСАЦИИ ПРОСЛЕДОВАНИЯ КОЛЕС РЕЛЬСОВОГО ТРАНСПОРТА ЧЕРЕЗ КОНТРОЛИРУЕМЫЙ ОТРЕЗОК РЕЛЬСА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1996 |

|

RU2182872C2 |

| Автоматическая и дистанционная система для управления судовым двигателем внутреннего сгорания | 1982 |

|

SU1078116A1 |

| Устройство для определения проследования колеса по участку рельсовой линии | 1991 |

|

SU1792856A1 |

| Устройство для передачи сигналов автоматической локомотивной сигнализации | 1988 |

|

SU1523447A1 |

| Преобразователь частоты | 1987 |

|

SU1480060A1 |

| Устройство для управления двумя параллельно включенными теплообменными аппаратами | 2023 |

|

RU2799614C1 |

| СПОСОБ КОНТРОЛЯ ПРОСЛЕДОВАНИЯ ПОЕЗДА В ПОЛНОМ СОСТАВЕ | 2004 |

|

RU2273585C1 |

| СПОСОБ РЕГИСТРАЦИИ ПРОХОДА КОЛЕСА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ОПРЕДЕЛЕНИЯ ДИАМЕТРА КОЛЕСА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2624358C1 |

Изобретение относится к организации и управлению движением на железных дорогах, а именно к способам и устройствам регистрации и определения местоположения подвижного состава или поезда. Способ включает измерение выходных напряжений 1-го рельсового датчика при отсутствии и наличии над ним колеса, сравнение величин полученных напряжений и получение выходного сигнала, определяющего факт проследования колеса над 1-м рельсовым датчиком. При проследовании колеса над 1-м рельсовым датчиком определяют момент времени появления экстремального значения его выходного напряжения, измеряют выходное напряжение 2-го рельсового датчика, сравнивают его с заданным первым пороговым диапазоном напряжений, и в результате сравнения определяют факт проследования колеса по участку пути. Устройство содержит N рельсовых датчиков, амплитудный детектор, ключи, компараторы, задатчики уровней пороговых напряжений и сравнивающее устройство. Техническим результатом изобретения является повышение надежности функционирования устройства фиксации проследования колеса подвижного состава по участку пути за счет исключения случаев выдачи ложных выходных сигналов или пропуска осей подвижного состава. 2 н. и 1 з.п. ф-лы, 4 ил.

| УСТРОЙСТВО ФИКСАЦИИ ПРОХОЖДЕНИЯ КОЛЕСНОЙ ПАРЫ И ПУТЕВОЙ ДАТЧИК ФИКСАЦИИ КОЛЕСНОЙ ПАРЫ | 2000 |

|

RU2160202C1 |

| УСТРОЙСТВО КОНТРОЛЯ ПРОСЛЕДОВАНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 1999 |

|

RU2248898C2 |

| Устройство точечного контроля проследования осей железнодорожного подвижного состава | 1984 |

|

SU1214517A1 |

| DE 19745436 A1, 22.04.1999. | |||

Авторы

Даты

2008-04-27—Публикация

2006-08-11—Подача