Изобретение относится к полупроводниковой технике, конкретно к способам химической обработки поверхности монокристаллических пластин кремния и может быть использовано при производстве высококачественных химически устойчивых на воздухе подложек, пригодных для выращивания эпитаксиальных полупроводниковых пленок и для создания полупроводниковых приборов.

Одна из существенных проблем в технологии изготовления пластин кремния с высокочистой и высококачественной по структуре поверхностью заключается в том, что поверхностные слои быстро окисляются на воздухе с образованием оксидных слоев кремния, препятствующих последующему эпитаксиальному наращиванию слоев полупроводников или полупроводниковых соединений.

Известны многочисленные варианты тонкой химической очистки (wet chemical cleaning) поверхности кремниевых пластин, которые обобщены в монографии:

Handbook of semiconductor wafer cleaning technology (Edited by Wermer Kern) Noyes Publications, New Jersey. USA 1993. 623 р.

Наиболее полно согласно указанному источнику в настоящее время изучено действие различных по химическому составу водных растворов, содержащих в различных соотношениях следующие компоненты:

- аммиак, пероксид водорода и деионизированную воду (NH4OH, H2O2, H2O),

- соляную кислоту, пероксид водорода и деионизированную воду (HCl, Н2О2, Н2О),

- растворы серной (H2SO4) и фтористоводородной (плавиковой) HF кислот и др. Химическая очистка пластин кремния от примесей характеризуется использованием широкого спектра растворов, различной последовательностью стадий очистки и разнообразными условиями проведения отдельных стадий. Из указанной выше монографии также известна обработка, проводимая в две стадии (ступени):

- 1 ступень - используют стандартный раствор (Standard Clean, сокращенно SC-1), состоящий из следующих компонентов: 5 объемов Н2О, 1 объем Н2O2 30%, 1 объем NH4OH 29%. Процесс осуществляют при нагревании до 70-80°С с последующей промывкой пластин в деионизированной воде. При такой обработке удаляются органические примеси и десорбируются следы многих металлов - 2 ступень очистки - используют стандартный раствор (Standard Clean, сокращенно SC-2), состоящий из следующих компонентов: 6 объемов Н2O, 1 объем Н2О2 30%, 1 объем HCl 37% Процесс осуществляют при нагревании до 70-80°С с последующей промывкой пластин в деионизированной воде. При этом удаляются ионы щелочных металлов, гидроксиды Al, Fe, Mg и десорбируются остаточные ионы других металлов за счет их комплексообразования.

После 2 ступени на поверхности изделия остается гидратированная оксидная пленка. Для ее удаления либо после 1 ступени, либо после 2 ступени (предпочтительнее после 1 ступени) пластины кремния подвергают дополнительной обработке в кислоте, например в 1%-ном растворе HF (HF:Н2О=1:50), в течение 15 секунд.

Из US 6054393, опубл. 25.04.2000, H01L 21/306 известны различные сочетания реагентов и последовательности операций очистки поверхности пластин кремния с использованием растворов SC-1, SC-2, а также HF и Н2O2. Завершающей стадией обработки согласно известному решению является сушка изделия в парах изопропилового спирта, обеспечивающая существенное уменьшение дефектов на поверхности, обусловленных адсорбцией частиц воды.

Из US Patent 6514875, опубл. 04.02.2003, H01L 21/302 известен метод получения оптически гладких поверхностей пластин кремния на основе методики фирмы RCA в сочетании с травлением в 44 мас.% растворе КОН при 50-90°С с последующей промывкой в водном растворе уксусной кислоты (20-40 об.% кислоты).

Отмеченные выше изобретения, как и многие другие публикации, раскрывают решения, ориентированные на разработку химических составов и условий тонкой очистки химическим путем, позволяющей получить высокочистые, гладкие и близкие к совершенным по структуре поверхностей кремниевые пластины, которые должны немедленно после очистки подаваться на технологическую цепочку эпитаксиального изготовления тех или иных приборов. В противном случае (в случае хранения) поверхность кремниевых пластин довольно быстро окисляется на воздухе с образованием оксидной пленки кремния, препятствующей наращиванию эпитаксиальных слоев полупроводников.

В публикациях:

1. Handbook of semiconductor wafer cleaning technology (Edited by Werner Kern) Noyes Publications, New Jersey. USA 1993. 623 р.

2. Le Than V. et. al., Fabrication ofSiGe quantum dots on a Si (100) surfaces Phys. Rev. B., 1997,v.56, №16, 10505-10509.

3. De Larios J.M. et al., Silicon surfaces cleaning procedures. Appl. Surf. Sci., 1987, v.30, №1-4, p.1-30 (Труды конференции по Interfaces).

4. Higashi G.S. et. all., Ideal hydrogen termination of Si (111) surfaces., Appl. Phys. Lett., 1990, v.56, N7, p.656.

5. Jakob P., Chabal Y.J., Chemical etching of vicinal Si (111): Dependence of the urface structure and the hydrogen termination on the pH of the etching solutions., J. Chem.Phys.,1991, v.95, №4, p.2897.

приведены следующие сведения, на которые необходимо указать для раскрытия сущности заявляемого изобретения.

1. Раскрыт химический состав и термическая устойчивость покрытий поверхностей Si (100) и Si (111) пластин кремния моно-, ди- и три- гидридами кремния, т.е. атомами водорода при обработке пластин водными растворами HF, водными буферными растворами на основе HF и фторида аммония (NH4F).

2. Проведены исследования влияния pH на морфологию (степень гладкости и неоднородности) и химический состав поверхностей Si (100) и Si (111) при травлении:

- в разбавленной HF (1%, рН 2);

- в смесях 50 мас.% водного раствора HF с 40 мас.% водного раствора NH4F: с различным соотношением компонентов:

- в растворе HF (7:1) с рН 4,5-5,0 и смеси состава: 7 объемов NH4F+1 объем HF; (из указанных - 1 источник, с.474);

- в 40 мас.% растворе NH4F (pH 7,8)(из указанных 1 источник, с.471 фиг.21 и с.475, фиг.23).

В результате проведенных экспериментов, описанных в указанных выше источниках, установлено, что повышение pH растворов от 2 до 8 сопровождается существенным увеличением скорости травления, изменением химического состава и морфологии поверхностей Si (100) и Si (111).

Суммарный вывод всех исследований сводится к тому, что:

1) при травлении в разбавленных растворах HF обе поверхности Si (100) и Si (111) становятся рыхлыми (не гладкими) и покрыты слоем одновременно моно- (≡Si-H), ди (=Si=) и три- (-Si≡) гидридов кремния;

2) повышение pH раствора до 4,5-5,0 при обработке пластин с ориентацией Si (100) приводит к покрытию поверхности преимущественно моногидридными группами, а морфология поверхности остается довольно рыхлой. При ограниченном времени (≈1 мин) обработки поверхности Si (100) в растворе NH4F (pH 7,8) она становится атомно-гладкой и покрытой дигидридной пленкой, которая полностью десорбируется в вакууме при ≈400°С;

- при обработке поверхности Si (111) в щелочных растворах с pH=9-10, при смешивании хлороводородной кислоты (HCl)и гидроксида аммония (NH4OH) в разных соотношениях получается атомно-гладкая поверхность, идеально покрытая моногидридом кремния (≡Si-H), ориентированным перпендикулярно поверхности.

Известен способ (Le Than V. et. al., Fabrication of SiGe quantum dots on a Si (100) surfaces Phys. Rev. В., 1997, v.56, №16, 10505-10509) выращивания квантовых точек SiGe на поверхности Si (100). В указанном источнике изучена зависимость степени шероховатости поверхностей Si (100); Si (111) и степени покрытия их преимущественно моно-, ди- и тригидридами кремния в зависимости от химических составов и pH (кислотности или щелочности) растворов, которыми обрабатываются кремниевые пластины-подложки. В известном источнике предложена следующая схема химической очистки для получения атомно-гладкой поверхности Si (100), покрытой слоем дигидрида кремния.

1. Очистка растворами, близкими по составам растворам SC-1 и SC-2.

2. Обработка в разбавленном 2-10% растворе HF (1-2 мин) или в течение 1 мин в буферном растворе HF+NH4OH ("забуференном" растворе HF: buffered oxide etchant - ВОЕ:7:1, pH 5) для удаления с поверхности слоя собственного оксида кремния. Однако при этом поверхность оказывается неровной (не гладкой), и покрытой совокупностью моно-, ди- и тригидридов.

3. Обработка в растворе NH4F (pH 7,8) в течение примерно 1 мин, при которой поверхность Si (100) становится атомно-гладкой и покрытой только слоем дигидрида кремния, который десорбируется в вакууме при температуре ≈400°С. При более длительной обработке поверхность становится рыхлой. Недостатки и нерешенные вопросы вышеприведенных исследований в части консервирования (пассивирования) подложек для длительного хранения с последующим эпитаксиальным наращиванием полупроводников на кремниевых пластинах - подложках:

- временная устойчивость поверхностей Si (100) и Si (111) к окислению, т.е. к образованию оксидной пленки кремния, которая препятствует эпитаксии, не исследована;

- обработка пластин-подложек в 40 мас.% растворе NH4F (рН 7,8) - фактически концентрированном растворе неминуемо оставляет на поверхности островковые осадки фторида аммония, которые препятствуют дальнейшему эпитаксиальному наращиванию слоев полупроводников.

Наиболее близким заявляемому решению является упомянутый выше способ, раскрытый в US 6054393, опубл. 25.04.2000, H01L 21/306, согласно которому для очистки поверхности пластины кремния используют растворы SC-1, SC-2, а также HF и H2O2. Завершающей стадией обработки известного способа является сушка изделия в парах изопропилового спирта, обеспечивающая существенное уменьшение дефектов на поверхности, обусловленных адсорбцией частиц воды. Однако известный способ не обеспечивает получения совершенной структуры пластин, а также их длительного хранения без окисления поверхности.

Заявляемое изобретение направлено на устранение указанных недостатков и на разработку способа химической обработки поверхности монокристаллических пластин кремния с использованием водных щелочных буферных растворов (буферных смесей) на основе гидроксида аммония (NH4OH)и фторида аммония (NH4F), обеспечивающих совершенную структуру и пассивирование поверхностей Si (111) и Si (100) слоем атомов водорода, позволяющим длительное время сохранять и транспортировать пластины - подложки на воздухе без окисления поверхности.

Технический результат достигается тем, что в способе обработки поверхности монокристаллической кремниевой пластины, включающем воздействие химическими реагентами, дополнительно проводят пассивирование поверхности пластин путем их покрытия атомами водорода. При этом способ включает стадии очистки поверхности от органических примесей, примесей металлов, удаление пленки собственного оксида кремния и завершающую стадию обработки щелочным буферным раствором определенного состава, содержащим NH4OH и NH4F с последующей промывкой в деионизированной воде.

Способ осуществляют следующим образом:

Промышленно выпускаемую пластину монокристаллического кремния, вырезанную с учетом кристаллографической ориентации, подвергают химической обработке для очистки поверхности от органических примесей, примесей металлов, удаления пленки собственного оксида кремния, например последовательной выдержкой в следующих жидкостях:

1) трихлорэтилен,

2) стандартный раствор SC-1,

3) стандартный раствор SC-2,

с промывкой в деионизированной воде после каждого раствора.

Далее пластину дополнительно пассивируют - сначала в 5 мас.% растворе HF, а затем в смеси NH4OH и NH4F, с последующей промывкой деионизированной водой и сушкой на воздухе при нормальных условиях.

Следующие примеры поясняют сущность изобретения.

Пример 1.

Промышленно выпускаемую монокристаллическую пластину кремния с ориентацией Si (100) или Si (111) или с отклонением на несколько градусов от Si (111) подвергают последовательно следующим обработкам.

1. В кипящем растворе трихлорэтилена; 10 мин - двухкратная обработка.

2. Промывка деионизированной водой по 5-10 мин после каждой обработки.

3. В стандартном растворе SC-1 (5 объемов H2O, 1 объем Н2О2 30%, 1 объем NH4OH 29%) при 75-82°С, 10 мин - трехкратная обработка.

4. Промывка деионизированной водой по 5-10 мин после каждой обработки.

5. В стандартном растворе SC-2 (6 объемов Н2О, 1 объем Н2О2 30%, 1 объем HCl 37%) при нагревании до 70-80°С, 10 мин - трехкратная обработка.

6. Промывка деионизированной водой по 5-10 мин после каждой обработки.

7. В 5% растворе HF при комнатной температуре в течение 1 мин.

8. В водном буферном растворе содержащем NH4OH и NH4F с рН 7,6-7,7 при комнатной температуре в течение 40-60 сек.

9. Двукратная промывка деионизированной водой при комнатной температуре по 15-20 сек.

10. Сушка при нормальных условиях

Пример 2.

Промышленно выпускаемая монокристаллическая пластина кремния с ориентацией Si (100) или Si (111) или с отклонением на несколько градусов от Si (111) подвергается последовательно всем химическим обработкам аналогично примеру 1 за исключением стадии 8, которую проводят в течение 1 мин.

Пример 3

Промышленно выпускаемая монокристаллическая пластина кремния с ориентацией Si (100) или Si (111) или с отклонением на несколько градусов от Si (111) подвергают последовательно всем химическим обработкам аналогично примеру 1 за исключением стадии 8, которую проводят в течение 60 сек

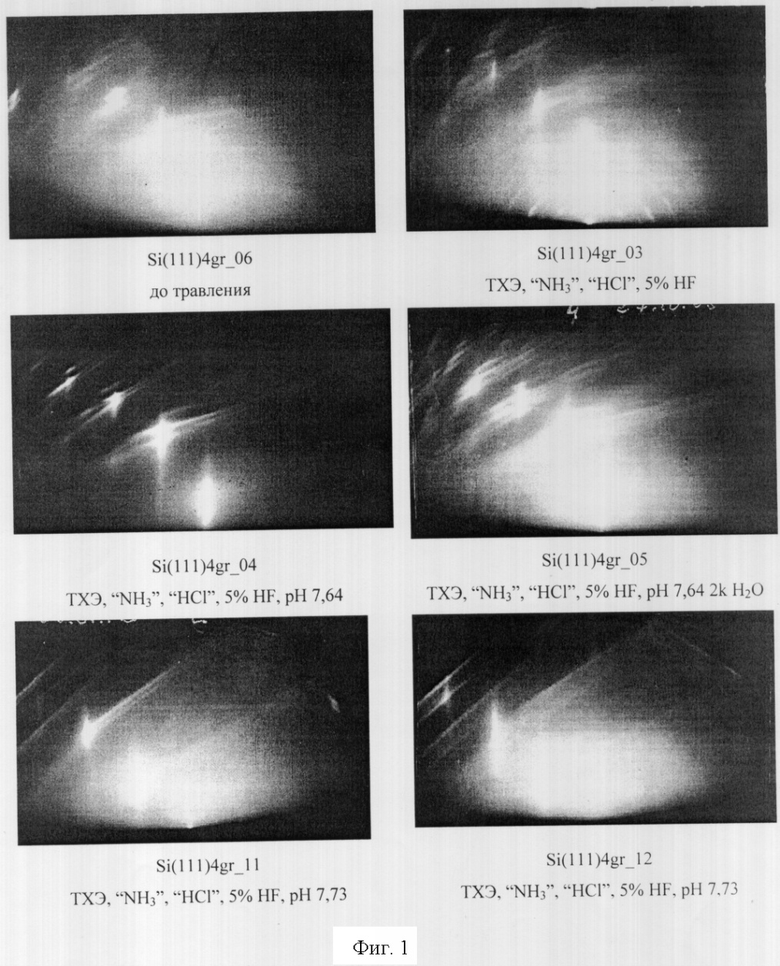

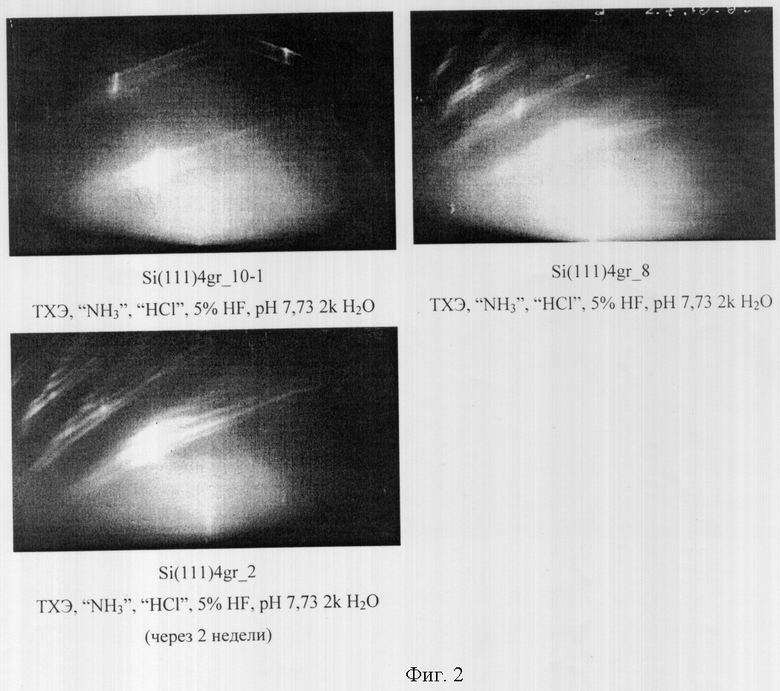

На Фиг.1 и 2 представлены типичные электронограммы от поверхности Si (100) и поверхности Si (111) с отклонением на несколько градусов после обработки, проведенной согласно заявляемому изобретению (Фиг.1) и после хранения в течение 2-х недель (Фиг.2). Необходимо отметить, что качественная картина электронограмм на Фиг.1 и Фиг.2 не изменилась при хранении пластин кремния на воздухе, как минимум в течение 2-х недель.

Примечания к Фиг.1 и Фиг.2

1. В подписях указана последовательность операций травления пластин кремния.

2. После каждой из первых трех операций - последовательная трехкратная промывка деионизованной водой.

3. ТХЭ - трихлорэтилен (при темп, кипения); "NH3" (H2O:Н2O2:NH3=5:1:1)10 мин при 80-84°С; "HCl (H2O:H2O2:HCl=6:1:1)10 мин при 80-84°С; 5% HF 1 мин при комн. темп.; в растворе с рН 7,64 или с рН 7,73 по 1 мин при комн. темп.; 2 k - двукратная промывка по 15 сек деионизованной водой при комн. темп.

4. На первых трех стадиях поверхность пластин в растворах направлена вниз ("н"), а при травлении в HF и при рН 7,64; 7,73 и при последующих промывках в воде - вверх ("в").

5. 2-12 - номера пластин кремния.

6. Si (111)4gr, т.е. (Si (111)4°.

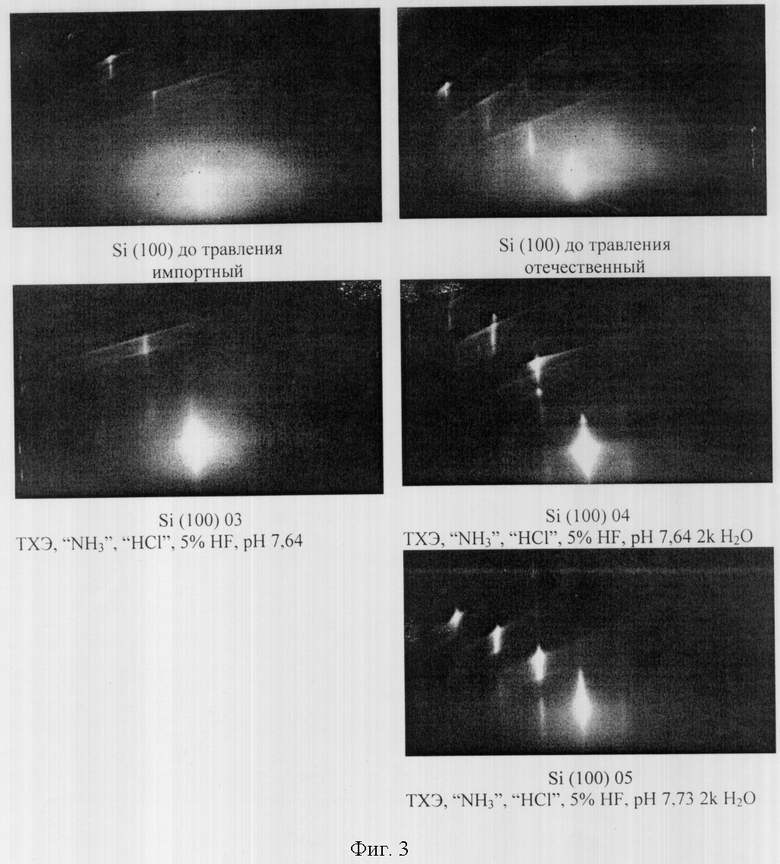

На Фиг.3 представлена типичная электронограмма эпитаксиальной пленки карбида кремния (SiC) выращенной на пластинах - подложках монокристаллического кремния, подготовленных по примеру 1 и примеру 2.

Эпитаксиальный рост пленок SiC наблюдался и на пластинах кремния, хранящихся на воздухе в течение 3-4 недель.

Примечания к Фиг.3

1. В подписях указана последовательность операций травления пластин кремния.

2. После каждой из первых трех операций - последовательная трехкратная промывка деионизованной водой.

3. ТХЭ - трихлорэтилен (при темп. кипения); "NH3" (H2O:Н2О2:NH3=5:1:1)10 мин при 80-84°С; "HCl(H2O:H2O2:HCl=6:1:1)10 мин при 80-84°С; 5% HF 1 мин при комн. темп.; в растворе с рН 7,64 или с рН 7,73 по 1 мин при комн. темп.; 2 k - двукратная промывка по 15 сек деионизованной водой при комн. темп.

4. На первых трех стадиях поверхность пластин в растворах направлена вниз ("н"), а при травлении в HF и при рН 7,64; 7,73 и при последующих промывках в воде - вверх ("в").

5.03-05 - номера пластин кремния

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ глубокой очистки поверхности кремниевых пластин | 2020 |

|

RU2750315C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2011 |

|

RU2495512C2 |

| СПОСОБ ОЧИСТКИ И ПОЛУЧЕНИЯ ПОРИСТОЙ ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2012 |

|

RU2507630C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД, ОБРАЗУЮЩИХСЯ В ПРОИЗВОДСТВЕ ОСОБО ЧИСТОГО КВАРЦЕВОГО КОНЦЕНТРАТА | 2012 |

|

RU2480421C1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ ПАССИВАЦИИ ПОВЕРХНОСТИ ПОЛУПРОВОДНИКА | 2007 |

|

RU2341848C1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ ПАССИВАЦИИ ПОВЕРХНОСТИ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2014 |

|

RU2562991C2 |

| ВЫРАЩИВАНИЕ ЭПИТАКСИАЛЬНОГО 3C-SiC НА МОНОКРИСТАЛЛИЧЕСКОМ КРЕМНИИ | 2016 |

|

RU2764040C2 |

| СПОСОБ ПРОСУШИВАНИЯ КРЕМНИЯ | 1996 |

|

RU2141700C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ПОРИСТОГО КРЕМНИЯ | 2019 |

|

RU2722098C1 |

| ПРИМЕНЕНИЕ ВАКУУМНОГО ОСАЖДЕНИЯ ГЕРМАНИЯ ИЗ ГАЗОВОЙ СРЕДЫ ГЕРМАНА В КАЧЕСТВЕ СПОСОБА УДАЛЕНИЯ ДИОКСИДА КРЕМНИЯ С РАБОЧЕЙ ПОВЕРХНОСТИ КРЕМНИЕВОЙ ПОДЛОЖКИ И СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКОЙ ПЛЁНКИ ГЕРМАНИЯ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ, ВКЛЮЧАЮЩИЙ УКАЗАННОЕ ПРИМЕНЕНИЕ | 2016 |

|

RU2622092C1 |

Изобретение относится к полупроводниковой технике, конкретно к способам химической обработки поверхности монокристаллических пластин кремния, химически устойчивых на воздухе и пригодных для выращивания эпитаксиальных полупроводниковых пленок. Сущность изобретения: способ обработки поверхности монокристаллической пластины кремния, ориентированной по плоскости Si(100) или Si(111), включает очистку указанной поверхности с последующим пассивированием атомами водорода. Очистку поверхности кремния осуществляют сначала в кипящем растворе трихлорэтилена в течение 10-20 минут два раза с промывкой деионизированной водой, а затем в водном аммиачно-пероксидном растворе состава: 5 объемов Н2О, 1 объем Н2О2 30%, 1 объем NH4OH 25% при 75-82°С или в водном соляно-пероксидном растворе состава: 6 объемов Н2О, 1 объем Н2О2 30%, 1 объем HCl 37% при 75-82°С с последующей ступенчатой трехкратной промывкой деионизированной водой по 5-10 минут на каждой ступени, а пассивирование атомами водорода осуществляют обработкой сначала в 5-10 мас.% растворе HF, а затем водным раствором смеси NH4OH и NH4F с рН 7,6-7,7 в течение 40-60 секунд с последующей промывкой деионизированной водой и сушкой при нормальных условиях. Способ позволяет получить пластины, которые могут быть длительное время сохранены и транспортированы на воздухе без окисления поверхности. 3 ил.

Способ обработки поверхности монокристаллической пластины кремния, ориентированной по плоскости Si(100) или Si(111), включающий очистку указанной поверхности с последующим пассивированием атомами водорода, отличающийся тем, что очистку поверхности кремния осуществляют сначала в кипящем растворе трихлорэтилена в течение 10-20 мин - двухкратная обработка с промывкой деионизированной водой по 5-10 мин после каждой обработки, а затем в водном аммиачно-пероксидном растворе состава: 5 объемов Н2О, 1 объем Н2O2 30%, 1 объем NH4OH 25% при 75-82°С или в водном соляно-пероксидном растворе состава: 6 объемов Н2О, 1 объем H2O2 30%, 1 объем HCl 37% при 75-82°С с последующей ступенчатой трехкратной промывкой деионизированной водой по 5-10 мин на каждой ступени, а пассивирование атомами водорода осуществляют обработкой сначала в 5-10 мас.% растворе HF, а затем водным раствором смеси NH4OH и NH4F с рН 7,6-7,7 в течение 40-60 с с последующей промывкой деионизированной водой и сушкой при нормальных условиях.

| СПОСОБЫ ДИАСТЕРЕОСЕЛЕКТИВНОГО СИНТЕЗА НУКЛЕОЗИДОВ, ПРОМЕЖУТОЧНЫЕ СОЕДИНЕНИЯ, СПОСОБЫ ПОЛУЧЕНИЯ ПРОМЕЖУТОЧНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2140925C1 |

| KR 20020085452, 16.11.2002 | |||

| WO 9405036 А1, 03.03.1994 | |||

| СПОСОБ ПАССИВАЦИИ ЭЛЕКТРИЧЕСКИ АКТИВНЫХ ЦЕНТРОВ В КРЕМНИИ И АРСЕНИДЕ ГАЛЛИЯ | 1987 |

|

SU1435068A1 |

Авторы

Даты

2008-04-27—Публикация

2006-06-05—Подача