Область техники

Настоящее изобретение относится к усовершенствованию способа изготовления гибких тюбиков, предназначенных для хранения и потребления веществ, от жидких до пастообразных. Эти гибкие тюбики называют «ламинированными», так как они содержат головку и гибкую юбку, причем последнюю получают из так называемой «ламинированной» полосы, как правило, содержащей пластиковые или металлические слои. Юбку получают вырезанием из цилиндрической трубки, которую, в свою очередь, получают путем сворачивания плоской полосы. Сворачивание осуществляют таким образом, чтобы придать полосе форму цилиндра, при этом края упомянутой полосы устанавливают друг против друга, при этом они, как правило, слегка перекрывают друг друга, а затем соединяют между собой при помощи сварки. После этого к концу упомянутой юбки приваривают головку тюбика. Головка содержит горлышко с отверстием для выдавливания содержащегося в тюбике вещества и плечо, соединяющее горлышко с упомянутой юбкой. Выполненный таким образом тюбик с головкой, направленной вниз, и с закрытым, например, при помощи завинчивающегося на горлышке колпачка отверстием для выдавливания отправляют расфасовщику, который заполняет тюбик через остающийся открытым конец тюбика. После заполнения тюбика его открытый конец расплющивают для выполнения сварного шва, соединяющего участки стенки, прижатые друг к другу в результате расплющивания, и запечатывающего таким образом расфасованное вещество (так называемый поперечный или конечный сварной шов).

Предшествующий уровень техники

Из патента FR 1571778 известно классическое изготовление цилиндрических тюбиков путем сворачивания полосы с последующей термической сваркой краев полосы, например, индукционным способом, после того, как их установят друг против друга. В дальнейшем, выполненные таким образом цилиндрические тюбики будут именоваться трубками, чтобы отличать их от гибких тюбиков, предназначенных для хранения и потребления жидких и пастообразных веществ.

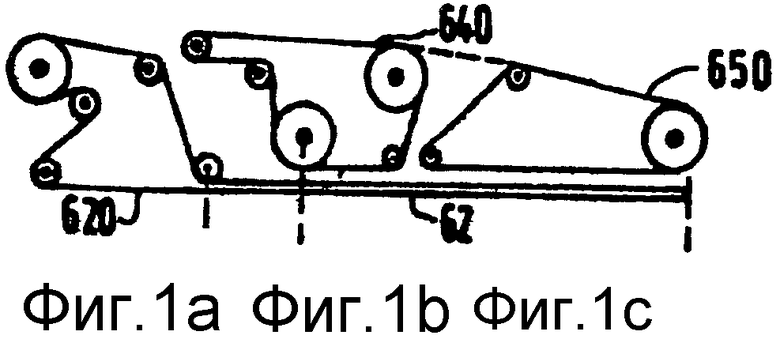

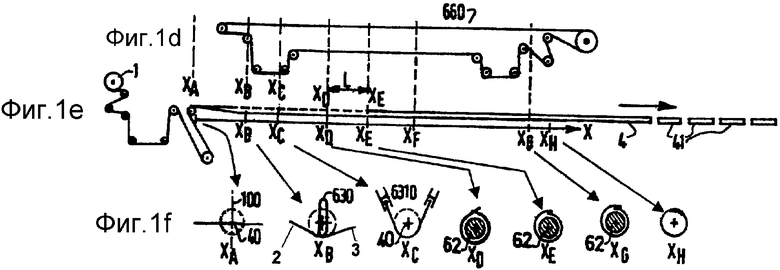

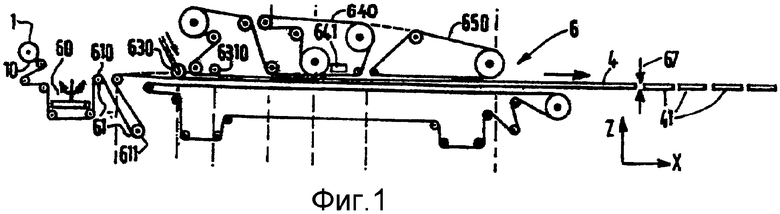

На фиг.1-4 показано устройство для осуществления типового способа из предшествующего уровня техники, позволяющего получать такие трубки.

На фиг.1 в продольном разрезе по плоскости XZ или PXZ показано устройство или производственная линия (6) для изготовления трубки (4) из полосы (1), намотанной в виде бобины. Впоследствии полосу разматывают по заданной длине для получения цилиндрических юбок (4), предназначенных для соединения с головками с последующим выполнением гибких тюбиков.

На фиг.1е показаны различные средства производственной линии (6) вдоль продольного направления Х по оси абсцисс Х = от ХА до XF.

На фиг.1а - 1d в разрезе по плоскости PXZ показаны различные замкнутые подвижные ленты (620, 640, 650 и 660) устройства (6), расположенные относительно друг друга по оси Х, но смещенные вдоль оси Z, чтобы их можно было представить отдельно:

- фиг.1а: подвижная лента (620), жестко соединенная с центральной оправкой (62), называемая "внутренней лентой", показанная на фиг.4, находящаяся под зоной перекрытия краев 2 и 3 полосы и расположенная между X=XD и X=XG, как правило, примерно по длине 1,8 м.

- фиг.1b: подвижная лента (640), называемая «горячей наружной лентой», находящаяся над зоной перекрытия краев 2 и 3 полосы и расположенная между X=XE и X=XF, как правило, примерно на длине 0,4 м.

- фиг.1с: подвижная лента (650), называемая «холодной наружной лентой», находящаяся над зоной перекрытия краев 2 и 3 полосы и расположенная между X=XF и X=XG, как правило, примерно на длине 1 м.

- фиг.1d: подвижная лента (660), называемая транспортной лентой, находящаяся под свернутой полосой и трубкой, перемещающая трубку на длину примерно 2,5 м между Х=ХВ и Х=ХН.

На фиг.1е и 1f представлены, в частности, полоса (1) в упомянутой производственной линии (6) и изготовление трубки путем сворачивания и сварки краев упомянутой полосы (1). На фиг.1е показаны полоса и трубка в разрезе по плоскости PXZ. На фиг.1f в поперечном разрезе по плоскости YZ на разных точках оси абсцисс, обозначенных от XA до ХН вдоль оси Х, показаны последовательные этапы сворачивания полосы (1), перекрывания краев (2) и (3) упомянутой полосы и сварки упомянутых краев.

Далее со ссылкой на фиг.1 от входа к выходу будут перечислены различные средства, входящие в линию (6) дополнительно к различным подвижным лентам, показанным на фиг.1а - 1е, при этом некоторые средства на фигуре не показаны, чтобы не усложнять чертеж:

а) перед Х=ХА, что является точкой линии (6), в которую полоса приходит плоской и в правильном поперечном положении, то есть ее центральная плоскость (100) содержит неподвижную продольную ось (40), расположены средства (10) подачи полосы (1), обычно выполненные в виде механизма для размотки бобины, а затем размещено боковое направляющее средство (60),

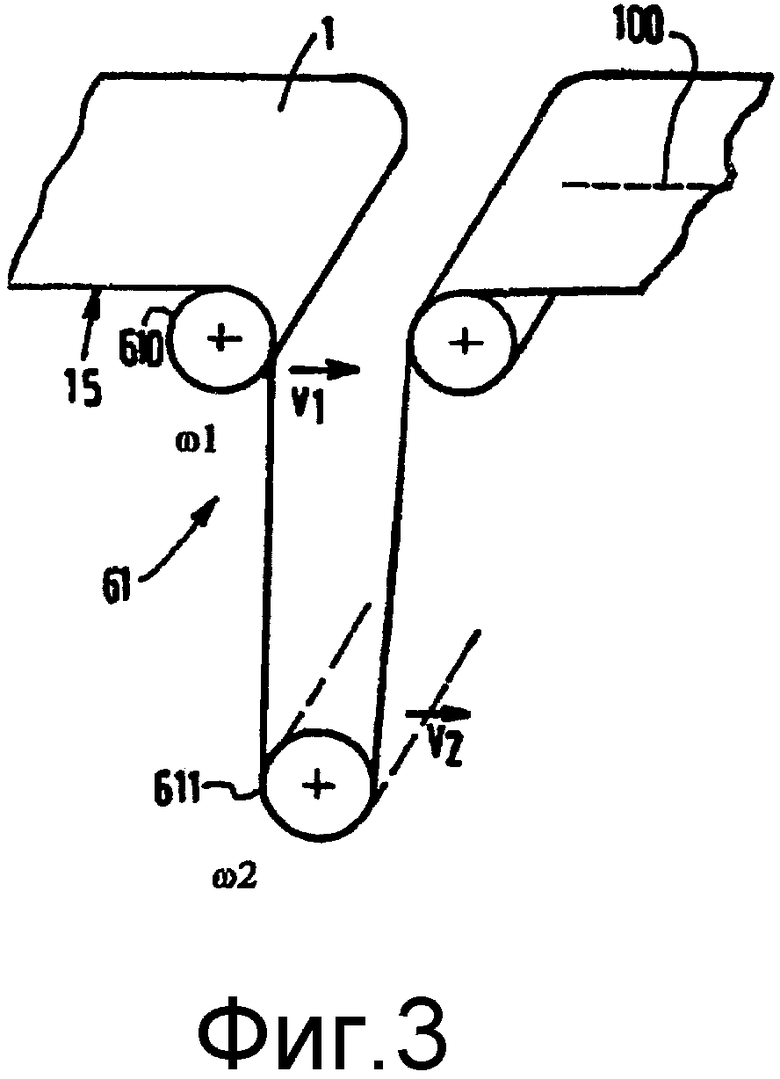

- затем, как более детально показано на фиг.3, предусмотрены два натяжных валика (61), - входной натяжной валик (610) и выходной натяжной валик (611), - которые за счет разности своих скоростей обеспечивают натяжение полосы, предназначенное стабилизировать края или борта, устраняя боковые волнистые изгибы, при их наличии. На фиг.3 показан схематичный вид устройства 61, содержащего два натяжных валика (610) и (611), при этом оба валика могут иметь одинаковый диаметр, как показано на фиг.3, а второй валик (611) вращается с угловой скоростью ω2, превышающей угловую скорость ω1 первого валика (610), либо, если угловые скорости являются близкими по значению, второй валик (611) имеет больший диаметр, чем первый валик (610), чтобы линейная скорость полосы (1) была большей на выходе второго валика, чем на выходе первого валика. Вследствие этого полоса (1), проходящая между этими двумя валиками, испытывает продольное натяжение, которое может доходить до предельного значения упругости материала, из которого выполнена полоса.

На входе валика (610) полоса (1) показана с неровностями или волнистыми изгибами, тогда как после натяжения полосы на выходе валика (611) полоса уже не имеет неровностей по краям. Это значение натяжения, обычно находящееся в пределах от 0,3 до 0,8 предельного значения упругости материала полосы (1), поддерживается во время формирования трубки (4).

б) между Х=ХА и Х=ХВ обычно устанавливают дополнительные средства, позволяющие лучше контролировать позиционирование полосы по оси Y. Действительно, надежный контроль поперечного положения полосы имеет значение, если необходимо получить равномерный продольный сварной шов, так как в момент сварки необходимо следить за геометрической конфигурацией, в которой находятся края полосы.

в) в точке Х=ХВ устанавливают центральный ролик (630), опирающийся на полосу (1) на уровне ее центральной плоскости (100), для начала процесса сворачивания этой полосы по поперечному профилю, показанному на фиг.1f.

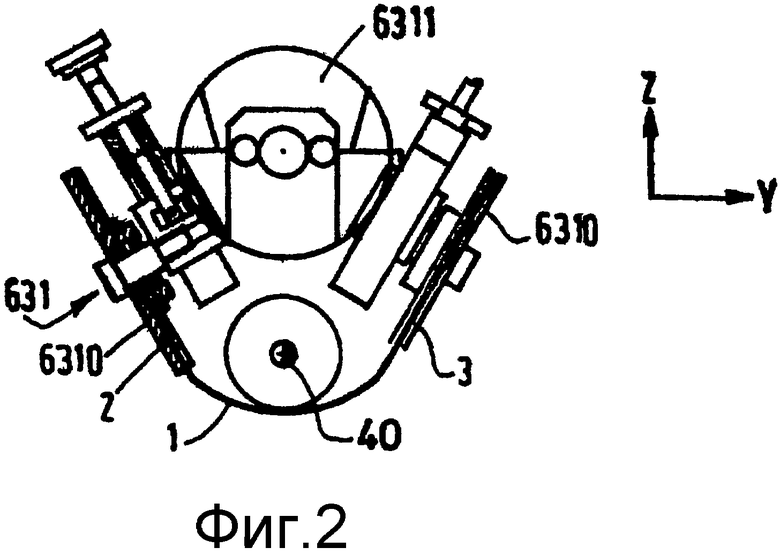

г) в точке Х=ХС края (2) и (3) полосы заходят в желобки профильных роликов (6310), и полоса при этом имеет поперечный профиль, показанный на фиг. 1f. В разрезе по плоскости PYZ на фиг.2 показано устройство (631), направляющее края (2, 3) полосы (1) при помощи двух профильных роликов (6310), при этом края удерживаются в желобках, а устройство (631) содержит круглую опору (6311), закрепленную на станине линии (6).

д) между Х=ХС и Х=XD находятся, в частности, средства (не показанные на фиг.1) для удержания в положении центральной оправки (62) и, в случае необходимости, для продолжения сворачивания полосы.

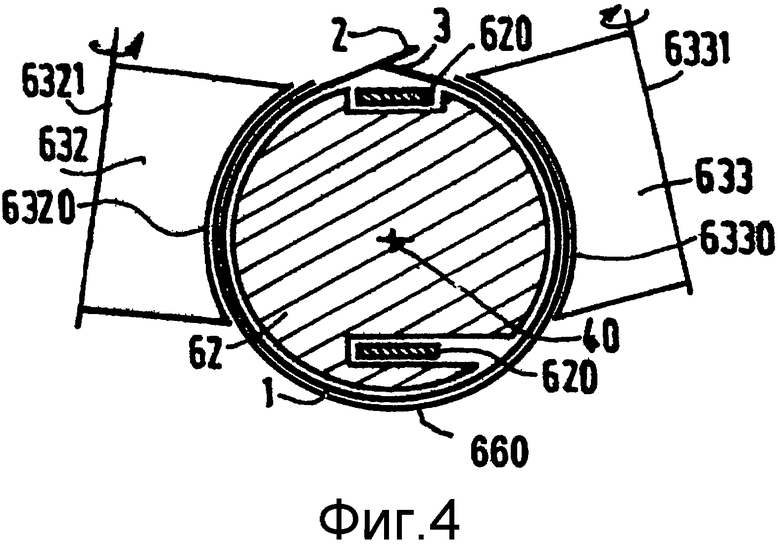

е) между Х=XD и Х=ХЕ сбоку, как показано на фиг.4, прижимаются катки (632) и (633) для загибания краев (2, 3) полосы. В разрезе по плоскости PYZ на фиг.4 показано сворачивание полосы (1) при помощи катков (632) и (633), которые содержат соответственно вогнутую поверхность (6320) и (6330) и ось вращения (6321) и (6331), для совмещения верхнего (2) и нижнего (3) краев для их сварки. Оси (6321) и (6331) могут быть вертикальными или наклонными, как показано на фиг.4, с точкой схождения, находящейся с той же стороны, что и зона перекрывания, чтобы прочно удерживать края 2 и 3 друг против друга и получить максимально стабильную геометрию перекрывания. Действительно, необходимо, чтобы в момент сварки геометрическая конфигурация, в которой находятся края полосы, была максимально стабильной. Именно эта конфигурация определяет ширину перекрывания и, следовательно, ширину видимого сварного шва.

ж) между Х=ХЕ и Х=XF края удерживают наложенными друг на друга (или просто состыкованными друг с другом, как в случае способа, описанного в ЕР 0627982 (Карл Мегерле Лиценц)) благодаря прижатию горячей наружной ленты (640) к внутренней ленте (620). Под действием этого прижатия края свариваются друг с другом за счет термического воздействия на этом уровне либо непосредственно перед входом в зону Х=ХЕ-XF, либо в самой зоне Х=ХЕ-XF, например, с использованием катушки индуктивности (641), воздействующей непосредственно на полосу, если она выполнена из металлопластика.

з) между X=XF и X=XG сварной шов охлаждают, в то время как трубка по-прежнему опирается внутренней поверхностью на центральную оправку (62). В это же время зона сварки остается зажатой между внутренней подвижной полосой (620) и холодной наружной полосой (650) на всем этом участке передвижения.

и) между XG и ХН полученная таким образом цилиндрическая трубка выходит из устройства формования (подвижные ленты 620 и 650) и центральная оправка (62)), а затем разрезается по необходимой длине на цилиндрические юбки (41).

Техническая задача

Несмотря на все предосторожности, принимаемые для контроля бокового позиционирования полосы, геометрическая конфигурация, в которой находятся края полосы в момент сварки, не отвечает требованиям стабильности, от чего ухудшается качество сварного шва. Даже если удается избежать видимых дефектов на одной юбке, ширина продольного сварного шва может меняться от одной юбки к другой, что усложняет и удорожает контроль прочности сварного шва. Поскольку с повышением скорости продвижения полосы данная тенденция усиливается, производительность процесса остается ограниченной.

Кроме того, на выходе из устройства формования (полосы 620 и 650 и центральная оправка (62)) отмечается, что в большинстве случаев, в частности, когда полоса содержит более 70% по объему термопластичного материала, трубка теряет свою круглую форму. Ее сечение становится «каплевидным», как показано в представленном ниже примере. Это особенно отрицательно сказывается на дальнейшем изготовлении гибкого тюбика. Во-первых, во время соединения головки тюбика с концом юбки последний плохо совмещается с окружным краем выполненной путем литья головки. Во-вторых, другой конец юбки тоже в дальнейшем становится причиной возникающих проблем, так как расфасовщик должен заполнять гибкий тюбик, вводя нагнетающую насадку в этот открытый конец юбки. Если этот открытый конец не имеет абсолютно круглую форму, то нарушается автоматический процесс введения нагнетающей насадки (например, край юбки заклинивается на нагнетающей насадке), что требует дополнительного применения дорогостоящих средств для центровки и калибровки с целью обеспечения необходимых темпов заполнения. Наконец, после заполнения юбки этот конец проходит через конечную сварку, которая во многом облегчается, если конец юбки имеет повторяющуюся круглую геометрическую форму.

Задачей изобретения является усовершенствование упомянутого способа изготовления с целью устранения указанных недостатков.

Сущность изобретения

Задача решается введением усовершенствования, которое состоит во включении в процесс этапа, предваряющего описанный ранее этап изготовления полосы. Перед приданием полосе цилиндрической формы путем загибания и последующего совмещения или стыкования двух продольных краев на полосу действуют нагрузкой, в результате которой она претерпевает необратимую деформацию, остающуюся после прекращения действия нагрузки. Эта необратимая или пластическая деформация может быть небольшой, но, как правило, превышает 1%. Главное, что эта пластификация затрагивает толщину полосы, достаточную, чтобы изменить состояние остаточных напряжений.

Для осуществления пластической деформации полосы можно применить утонение, по меньшей мере, на 0,5%, предпочтительно более 1%. Можно также применить тиснение, выражающееся в создании выступов или впадин с амплитудой, находящейся в пределах от 1/30 до 5-кратного значения толщины, предпочтительно от 1/15 до 5-кратной толщины и еще предпочтительнее - от 1/10 до 3-кратной толщины.

Согласно предпочтительному варианту осуществления настоящего изобретения можно прогнать полосу между двумя по существу параллельными валками, при этом расстояние между валками должно быть меньше первоначальной толщины полосы. Как правило, эти валки должны действовать на полосу усилием, находящимся в пределах от 2,5 до 500 ньютон на миллиметр ширины полосы.

По сути дела речь идет об упрощенном каландрировании, когда используемое устройство содержит небольшое количество валков (например, доведенное до двух) и когда упомянутые валки не обязательно подвергаются нагреву. В дальнейшем эта операция называется «каландрированием» или, если термин соответствует процессу, - «тиснением».

Необходимое усилие зависит от свойств материала или материалов полосы. Когда полоса содержит более 70% по объему термопластичного материала, это усилие уменьшается при средней температуре, до которой нагревают полосу, и увеличивается при проявлении вязкости термопластичного материала.

Валки могут быть гладкими, и в этом случае осуществляют каландрирование, выражающееся в пластическом утонении, по меньшей мере, равном 0,5%, предпочтительно превышающем 1%. Валки могут также содержать более или менее выраженный рельефный рисунок, позволяющий производить тиснение полосы. Амплитуда рельефного рисунка обычно находится в пределах от 1/30 до 5-кратной толщины полосы, однако наилучшие результаты были получены с применением рельефного рисунка от 1/10 до 3-кратной толщины. В этом случае усилие, создаваемое между валками, по меньшей мере, равно минимальному усилию, необходимому для осуществления тиснения полосы.

Предпочтительно, если создаваемый тиснением рельефный рисунок не покрывает всю поверхность полосы, он должен быть равномерно распределен, чтобы можно было равномерно наматывать полосу на бобину. Если рельефный рисунок равномерно не распределен, то в этом случае предпочтительно осуществлять тиснение непосредственно на линии изготовления юбок, устанавливая валки на входе устройства, которое позволяет придать полосе форму цилиндра, например, перед центральным роликом (630) или, что еще лучше, перед средством (60) бокового направления полосы. В случае, когда рельефный рисунок равномерно распределен по всей ширине полосы, эффект тиснения на поведение полосы, которой придают форму цилиндра, является настолько выраженным, что в некоторых случаях можно обойтись без упомянутого средства бокового направления полосы.

Если полоса характеризуется превалирующим пластичным механическим поведением (способность к необратимой деформации под небольшим усилием), например, если она содержит более 30% по объему металла, такого как алюминиевый сплав, можно применять либо ламинирование, либо тиснение при температуре окружающей среды. Ламинирование осуществляют путем сжатия между валками таким образом, чтобы достичь предела упругости упомянутого металла при температуре окружающей среды: то есть, поскольку деформация является близкой к плоской деформации, усилие сжатия между валками в отсутствие усилия растяжения должно выражаться нормальным усилием, близким к  предела упругости. Тиснение осуществляют приложением усилия, достаточного для получения необратимого рельефного рисунка.

предела упругости. Тиснение осуществляют приложением усилия, достаточного для получения необратимого рельефного рисунка.

Если полоса содержит большое количество термопластичного материала, как правило, более 70% по объему, предпочтительно в этом случае предусмотреть перед входом полосы в пространство между валками зону нагрева, достаточно протяженную, чтобы средняя температура в толще полосы достигала значения от 75 до 120°С и поддерживалась при этом значении в течение, по меньшей мере, 0,5 секунды непосредственно перед входом в контакт с валками.

Полоса, содержащая большое количество термопластичного материала, может также содержать слои из нетермопластичных материалов, таких как бумага, металл, или разнородные слои, например, из нетканых материалов, содержащих волокна, сжатые под нагревом. Она может также содержать слои из термопластичного материала с наполнителем из твердых частиц, как правило, из карбоната кальция, глины, слюды и т.д. Вместе с тем она должна содержать, по меньшей мере, 70% по объему термопластичного материала для обеспечения необходимого эффекта термической обработки, предусмотренного предпочтительным вариантом осуществления настоящего изобретения.

Если процесс пропускания между валками предусматривает тиснение, то предпочтительно один из валков выполнять из металла, а другой из эластомерного материала или из резины. Предпочтительно также охлаждать металлический валок таким образом, чтобы, когда выходящую из пространства между валками полосу либо наматывают на катушку, либо деформируют для придания ей формы цилиндра, ее температура была близкой к температуре окружающей среды, как правило, меньшей 40°С.

Как правило, юбка гибкого тюбика содержит печатный рисунок, в котором содержится информация для пользователя о содержимом тюбика. В настоящем способе изготовления гибких тюбиков печатный рисунок наносят на полосу перед приданием ей формы цилиндра, например, до или во время пропускания полосы через пространство между валками.

В этом случае валки могут соответствовать валкам, применяемым для печати рисунка, например, при помощи флексографской печати или прямой типографской печати. В случае, когда полосу хотят подвергнуть тиснению, содержащий рельефный рисунок валок, применяемый для тиснения, может также использоваться для нанесения краски на тисненые впадины, что придает рисунку особый вид («print valley»).

Благодаря осуществлению такого предварительного этапа полоса характеризуется значительно улучшенными механическими свойствами, такими как способность получения цилиндрической формы, при этом полученная трубка больше не имеет каплевидного сечения (то есть отличается улучшенной круглой формой) на выходе из устройства формования (внутренняя лента (620), холодная наружная лента (650) и центральная оправка (62)). Улучшенная способность полосы к формованию в виде цилиндра достигается за счет меньшего количества появляющихся волнообразных изгибов на краях упомянутой полосы и за счет большей упругой жесткости упомянутой полосы в продольном направлении и более равномерной упругой жесткости в поперечном направлении.

Действительно, предварительный этап в соответствии с настоящим изобретением представляет собой операцию каландрирования/тиснения, в результате которой получают более равномерную форму полосы (меньшее количество волнообразных изгибов) и уменьшают амплитуду остаточных напряжений, присутствующих в упомянутой полосе. Благодаря этому получают более однородную характеристику упругости полосы и особенно в случае тиснения, применяемого для создания равномерно распределенных рельефных выступов и/или впадин, повышают жесткость полосы как в продольном, так и в поперечном направлениях.

Так, под действием изгибающих усилий полоса имеет более равномерный радиус кривизны по всей своей ширине. Кроме того, поскольку эти изгибающие усилия действуют локально (при помощи центрального ролика (630), при помощи средств, позволяющих продолжить процесс сворачивания полосы между Х=ХС и Х=XD и при помощи катков (632) и (633)), полоса, имеющая большую жесткость в продольном направлении, лучше сохраняет приданную форму за пределами зоны действия упомянутых усилий. Все это позволяет лучше направлять края полосы во время сворачивания до момента их совмещения (или стыкования) с целью сварки. Таким образом, получают более стабильную геометрическую форму перекрывания и добиваются лучшего качества получаемого сварного шва.

Наконец, равномерность жесткости в поперечном направлении и снижение остаточных напряжений являются возможным объяснением того, что трубка имеет лучшую круглую форму на выходе из устройства формования.

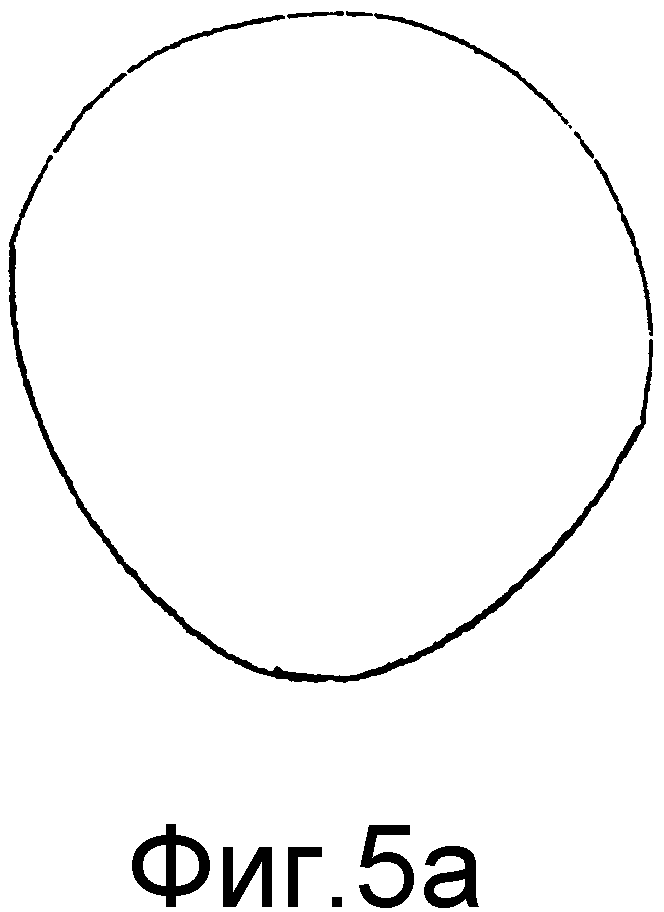

Фигуры чертежей

Как было указано, фиг.1-4 показывают устройство, предназначенное для придания полосе формы цилиндрической трубки. На фиг.5 показаны два сечения трубок. На фиг.5а показано каплевидное сечение трубки, которая не прошла через предварительный этап в соответствии с настоящим изобретением. На фиг.5b показана трубка, прошедшая через такой этап обработки; она имеет лучшую круглую форму.

Примеры осуществления изобретения

Пример 1

Металлопластиковая полоса общей толщиной 280 мкм и шириной 225 мм имеет следующую структуру:

PE.BD(90 мкм)/ЕАА(25 мкм)/алюминий(15 мкм)/PE.BD(30 мкм),

где PE.BD = полиэтилен низкой плотности,

ЕАА = сополимер (этиленакриловая кислота).

Полоса смотана в бобину. Первую часть полосы используют без предварительной обработки в соответствии с настоящим изобретением. Ее используют для получения цилиндрической трубки, как уже было описано со ссылками на фиг.1-4. Скорость ее передвижения составляет примерно 30 м/мин.

После разматывания всей полосы, то есть примерно 1000 м, отмечается, что трубка выходит с продольным сварным швом переменной ширины, которая меняется от 1,6 до 2,5 мм. На выходе из устройства ее сечение имеет каплевидную форму, показанную на фиг.5а. Овальность измеряют путем сравнения двух ортогональных диаметров L и Р, при этом выбранная ось L соответствует максимальному диаметру. Из левой части таблицы 1 видно, что среднее значение соотношения этих диаметров составляет 0,95 со стандартным допуском 0,02.

Другую часть той же полосы перед формованием цилиндра подвергают тиснению при окружающей температуре. Устройство для тиснения содержит валок тиснения, содержащий рельефный рисунок высотой от 50 до 100 мкм, и опорный валок из эластомера. Усилие, создаваемое валком тиснения, составляет примерно 200 кН.

Как и в описанном выше контрольном испытании, полоса передвигается со скоростью порядка 30 м/мин. После тиснения полосу, имеющую по всей своей ширине внешний вид типа «кожа», наматывают в бобину.

После этого бобину используют для изготовления цилиндрической трубки при помощи описанного выше способа. Отмечается, что выполненный сварной шов имеет лучшее качество, чем на полосе, не прошедшей через тиснение; его ширина меняется, но амплитуда изменения значительно меньше: от 1,8 до 2,2 мм. Сечение выходящей из устройства формования трубки имеет круглую форму, показанную на фиг.5b. Из правой части таблицы 1 видно, что среднее значение соотношения этих диаметров равно 0,99 со стандартным допуском 0,02.

С другой стороны отмечается улучшение свойств, называемых «отдачей». «Отдача» является характеристикой свойства юбки трубки восстанавливать цилиндрическую форму после воздействия сдавливанием. Чем выше эта величина, тем лучше это свойство. Ее измеряют при помощи стандартных испытаний на изгиб, проводящихся по методу опорной волны: половину юбки отрезают по диаметральной плоскости и затем вставляют краями в опору. На образованную таким образом арку давят осевым устройством, опирающимся на образующую вершины арки (MD). Другие испытания проводились на арке, образованной половиной юбки, изгибаемой в направлении, перпендикулярном осевому направлению (CMD). Измеряют значение усилия вдавливания, соответствующего данному прогибу. В представленной ниже таблице 2 показано значение усилия (в Н), соответствующее прогибу в 5 мм для юбки диаметром 35 мм.

Пример 2

Полностью выполненная из пластика полоса общей толщиной 280 мкм и шириной 225 мм имеет следующую структуру:

PE.BD(15 мкм)/ PE.HD(60 мкм)/ PE.BD(75 мкм)/ EMA(10 мкм)/ EVOH(20 мкм)/ EMA(10 мкм)/ PE.BD (90 мкм)

где PE.BD = полиэтилен низкой плотности,

PE.HD = полиэтилен высокой плотности,

ЕАА = сополимер (этиленакриловая кислота).

Полоса намотана в бобину. Первую часть полосы используют без предварительной обработки в соответствии с настоящим изобретением. Ее используют для получения цилиндрической трубки, как уже было описано со ссылками на фиг.1-4.

После разматывания всей полосы (примерно 1000 м) отмечается, что трубка выходит с продольным сварным швом разной ширины, которая меняется от 1,4 до 2,6 мм. На выходе из устройства ее сечение имеет каплевидную форму, показанную на фиг.5а. Овальность измеряют путем сравнения двух ортогональных диаметров L и Р, при этом выбранная ось L соответствует максимальному диаметру. Из левой части таблицы 3 видно, что среднее значение соотношения этих диаметров составляет 0,93 со стандартным допуском 0,02.

Перед приданием цилиндрической формы другую часть этой же полосы подвергают тиснению для получения рельефного рисунка в виде «пчелиных сот» с шестиугольными впадинами глубиной, по существу равной 70 мкм. Перед устройством тиснения полосу пропускают через нагревательный туннель. Там ее доводят до температуры 80°С и выдерживают в течение, по меньшей мере, 0,6 секунды, прежде чем пропустить в пространство между валками устройства тиснения. Устройство тиснения содержит валок тиснения и опорный валок из эластомера. Усилие, создаваемое на валке тиснения, составляет примерно 170 кН.

Металлический валок тиснения охлаждают водяной струей. В результате этого полоса приходит на наматывающее устройство при температуре, близкой к температуре окружающей среды и в любом случае меньшей 40°С.

После этого бобину используют для изготовления цилиндрической трубки. Отмечается, что полученный сварной шов имеет более высокое качество; его ширина меняется от 1,8 до 2,2 мм. На выходе из устройства формования сечение имеет круглую форму.

С другой стороны, отмечается улучшение свойств, называемых "отдачей" (см. описание примера 1). В таблице 4 приведено значение усилия, соответствующее прогибу в 5 мм для юбки диаметром 35 мм.

Изобретение относится в области изготовления гибких тюбиков, предназначенных для хранения и потребления веществ от жидких до пастообразных. Способ изготовления юбок гибких тюбиков содержит этап изготовления цилиндрической трубки из плоской полосы, которая имеет один или несколько слоев из пластика или металла. За этим этапом следует этап, в процессе которого упомянутую цилиндрическую трубку разрезают по длине, необходимой для получения упомянутых юбок. Способ предусматривает также этап, предшествующий этапу изготовления цилиндрической трубки, в процессе которого упомянутую полосу пропускают между двумя инструментами, подвижными относительно друг друга. Сближение инструментов приводит к образованию пространства размером, меньшим первоначальной толщины упомянутой полосы. Кроме того, между упомянутыми инструментами создают усилие, при котором полоса выходит из упомянутого пространства с пластическим утонением, превышающим 0,5%, предпочтительно превышающим 1%. Изобретение позволяет повысить качество изготавливаемого тюбика за счет создания стабильного положения края полосы в момент ее сварки. 7 з.п. ф-лы, 5 ил., 4 табл.

| US 3575769 А, 27.03.1968 | |||

| RU 2060069 C1, 20.05.1996 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5310443 А, 10.05.1994 | |||

| Взрывомагнитный генератор | 1973 |

|

SU683510A1 |

| US 4733800 А, 29.03.1988. | |||

Авторы

Даты

2008-05-10—Публикация

2003-10-21—Подача