Изобретение относится к производству монокристаллов и может быть использовано в технологии выращивания монокристаллов из вязких расплавов тугоплавких оксидов методом Степанова для получения объемных профилированных монокристаллов с высокой степенью совершенства структуры.

Технической задачей, решаемой изобретением, является создание способа выращивания калиброванных профилированных объемных монокристаллов без дефектов структуры, связанных с наличием малоугловых границ, повышение выхода годного при изготовлении изделий заданного профиля, возможность выращивания крупногабаритных монокристаллов.

Известен способ выращивания профилированных монокристаллов из расплавов тугоплавких оксидов, в частности, сапфира методом Степанова.

Затравку в виде плоской пластины заданной ориентации устанавливают свободно на торец формообразователя, помещенного в систему подпитки расплавом в виде пучка капилляров, размещенного в тигле. Всю систему помещают в кристаллизационную установку. К затравке подводят кристаллодержатель, выполненный из того же материала, что и затравка, скрепляют их сплавлением и проводят выращивание трубок при контакте затравочного кристалла с поверхностью формообразователя (см. патент РФ 1503355, С 30 В 15/34, опубл. 30.03.1994 г.).

Способ не предусматривает получение объемных монокристаллов.

Известен способ выращивания монокристаллических сапфировых полусферических заготовок, включающий затравливание на пластину по всему периметру трубчатого формообразователя с образованием полого замкнутого объема под затравкой. При этом торцевую поверхность трубчатого формообразователя выполняют с центральной выемкой в форме сферического сегмента. Вытягивание производят из столба расплава. После перехода полого профиля в монолитную заготовку, монокристалл вытягивают на длину, равную высоте сегмента, и производят резкий отрыв кристалла от формообразователя (см. патент РФ 2078154, С 30 В 15/34, опубл. 27.04.97, Бюл. 12).

Способ направлен на выращивание полусферических заготовок малых размеров и не может быть использован для выращивания объемных кристаллов в форме квадрата, прямоугольника и др.

Известен способ выращиваия профилированных монокристаллов сложных оксидов, включающий затравливание и вытягивание на затравку из столба расплава на торце формообразователя, погруженного в тигель. Затравку берут в виде пластины и затравливание ведут по всему периметру трубчатого формообразователя с образованием полого замкнутого объема под пластиной при давлении в камере не менее 0,2 мм (см. авт. св. СССР 1691433, С 30 В 15/34, опубл. 15.11.91). Способ принят за прототип.

Способ предусматривает осуществление затравливания монокристалла по периферии пластины и разращивание от периферии пластины к центру.

Недостатком способа является то, что процесс зародышеобразования идет по кольцу формообразователя в бесконечных точках, а выращивание проходит при переохлаждении расплава в центре тигля, где радиальный градиент температуры равен нулю. Это приводит к образованию малоугловых границ в центре кристалла и, следовательно, к росту поликристалла.

С увеличением размеров диаметра трубчатого формообразователя вероятность процесса образования поликристалла увеличивается. При больших диаметрах трубки образование монолитного кристалла невозможно.

Техническим результатом заявленного изобретения является предотвращение образования малоугловых границ в выращиваемых монокристаллах, повышение совершенства их структуры и возможность выращивания крупногабаритных профилированных калиброванных монокристаллов.

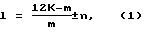

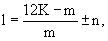

Технический результат достигается тем, что в способе выращивания монокристаллов из расплавов тугоплавких оксидов на затравочном кристалле из тигля с формообразователем, согласно изобретению выращивание проводят при соответствии кристаллографических граней затравочного кристалла форме формообразователя и форме радиальной изотермы в расплаве; форму радиальной изотермы в расплаве создают нагревателем, повторяющим форму тигля, установленного в нагреватель, выполненный из изогнутых U-образных ламелей, собранных в круг или в секции, с суммарным количеством ламелей, равным 12К; при этом соответствие формы радиальной изотермы форме формообразователя создают количеством ламелей l в секциях нагревателя, определяемым по формуле:

где К - целое число;

m - количество граней растущего кристалла или количество сторон формообразователя;

n - разность ламелей в секциях (определяется по разности сторон прямоугольника).

В зависимости от размера диаметра тигля и прутка ламели выбирают число К. Чем больше диаметр тигля и чем меньше диаметр прутка ламели, тем больше число К.

Затравливание осуществляют в центре формообразователя и разращивание монокристалла проводят от центра к краю формообразователя по установленной форме радиальной изотермы.

Сущность способа заключается в том, что при соответствии формы радиальной изотермы формам формообразователя и растущих кристаллографических граней, в расплаве у растущих граней отсутствуют области переохлаждения, т. е. температура по всей периферии формообразователя равна температуре кристаллизации. Это приводит к исключению образования малоугловых границ и увеличению выхода качественных монокристаллов. Отсутствие переохлаждения на гранях растущего кристалла определяет рост совершенных по структуре также и монокристаллов больших размеров.

В отличие от прототипа, в заявленном способе выращивания крупногабаритных профилированных монокристаллов из тигля с формообразователем затравливание осуществляют по центру формообразователя и разращивание ведут от центра к периферии по установленной радиальной изотерме. Это также позволяет избежать переохлаждения расплава и способствует получению совершенных по структуре монокристаллов.

Совокупность отличительных признаков позволяет выращивать не только профилированные, но и калиброванные монокристаллы любых форм и размеров.

Пример осуществления способа.

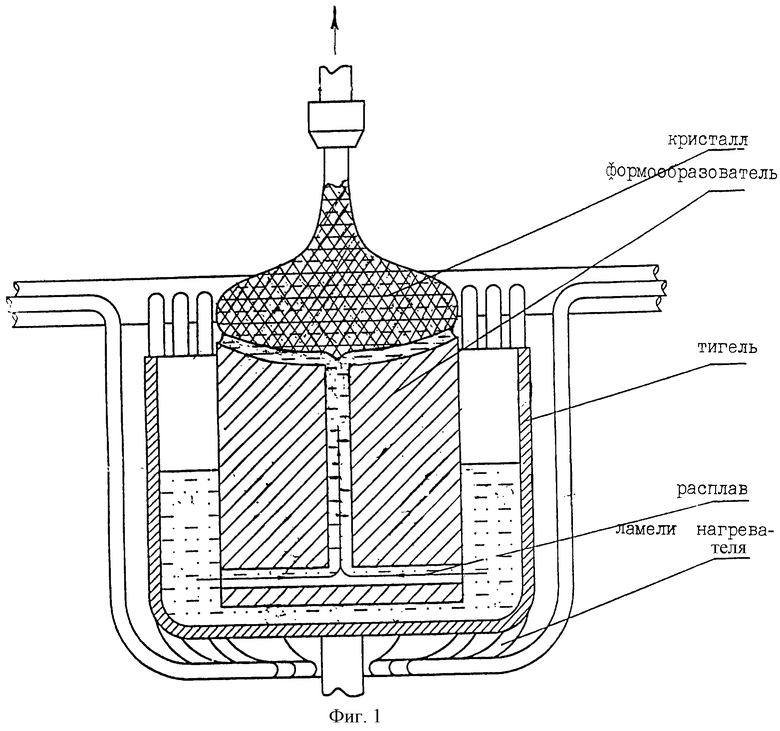

Выращивание монокристаллов сапфира осуществляют в установке (фиг.1), содержащей корпус, нагреватель, тигель, затравкодержатель и формообразователь. Тигель устанавливают в нагреватель в форме чаши, выполненный из изогнутых U-образных прутков тугоплавких металлов или сплавов, повторяющих форму тигля. При выращивании круглых монокристаллов ламели собирают в круг. При выращивании профилированных многоугольных кристаллов с разной геометрией формы ламели собирают в секции. Количество секций равно количеству сторон формообразователя. Количество ламелей определяют по формуле:

где 12К - суммарное количество ламелей нагревателя;

m - количество граней растущего кристалла или количество сторон формообразователя;

n - разность ламелей в секциях.

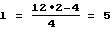

Например, число К=2 (диаметр тигля=220 мм, диаметр прутка ламели=5 мм).

Для выращивания квадратного в сечении монокристалла, когда n=0 ламелей/секция,

ламелей/секция,

Σl= 5х4= 20 ламелей (в нагревателе). Следовательно, из общего количества ламелей, используемого в нагревателе и равного 24, четыре ламели снимают.

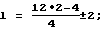

Для выращивания прямоугольного в сечении монокристалла, когда n=2,

l1=7 ламелей/секция; l2=3 ламели/секция; Σl=7х2+3х2=20 ламелей (в нагревателе). Следовательно из общего количества ламелей, используемого в нагревателе и равного 24, четыре ламели снимают.

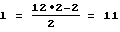

Для выращивания монокристаллических лент, когда толщиной, равной 1-2 мм можно пренебречь, количество сторон равно 2, n=0: ламелей/секция.

ламелей/секция.

Σl= 11х2=22 (в нагревателе). Следовательно из общего количества ламелей, используемого в нагревателе и равного 24, снимают 2 ламели.

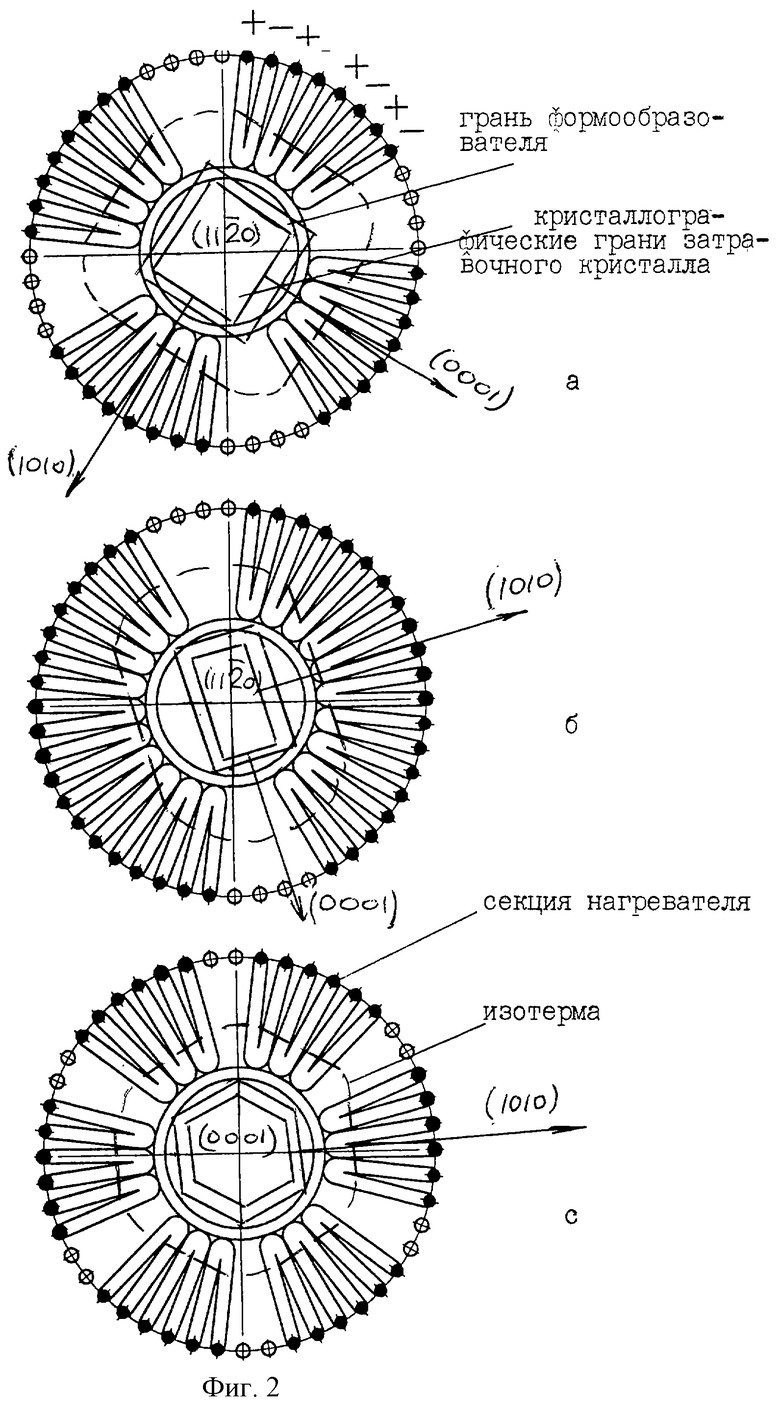

Формообразователь помещают в тигель. Тигель и затравкодержатель устанавливают на штоках. Монокристаллический затравочный кристалл вырезают из объемного монокристалла таким образом, чтобы на боковую поверхность зыходили кристаллографические грани. Так, например, для кристаллов с гексагональной решеткой, выращиваемых в направлении  используют затравочный кристалл квадратной или прямоугольной в сечении формы, из которой определена одна из боковых плоскостей, соответствующая кристаллографической грани (1010) или (0001) - фиг.2а, б, соответственно, а для монокристаллов, выращиваемых в направлении [0001] - грань (1010) фиг.2с. Для кристаллов с кубической решеткой, выращиваемых, например, в направлении [100] , вырезают затравочный кристалл квадратного сечения, у которого определена боковая плоскость (110), а выходящая кристаллографическая грань (111) и т.п.

используют затравочный кристалл квадратной или прямоугольной в сечении формы, из которой определена одна из боковых плоскостей, соответствующая кристаллографической грани (1010) или (0001) - фиг.2а, б, соответственно, а для монокристаллов, выращиваемых в направлении [0001] - грань (1010) фиг.2с. Для кристаллов с кубической решеткой, выращиваемых, например, в направлении [100] , вырезают затравочный кристалл квадратного сечения, у которого определена боковая плоскость (110), а выходящая кристаллографическая грань (111) и т.п.

В нагреватель сопротивления на нижний шток устанавливают тигель с помещенным в него формообразователем.

Закрепленный на верхнем штоке затравкодержатель с затравочным кристаллом ориентируют относительно формообразователя таким образом, чтобы сориентированная боковая плоскость затравочного кристалла совпала с одной из сторон формообразователя, а соответствующая сторона формообразователя совпала с одной из секций нагревателя.

Расплавляют шихту в тигле, проводят затравливание в центре формообразователя и разращивание проводят от центра к краю формообразователя с последующим ростом монокристалла с постоянной подпиткой расплава шихтой из дополнительного бункера.

Процесс выращивания монокристалла проводят при наличии радиальной изотермы в расплаве с формой, соответствующей форме формообразователя и кристаллографическим граням затравочного кристалла, где используемое количество ламелей в нагревателе рассчитывают по формуле (1).

Соответствие форм формообразователя и радиальной изотермы в расплаве кристаллографическим граням затравочного кристалла устраняет переохлаждение расплава у растущих граней, исключает зародышеобразование в переохлажденной области расплава и возникновение малоугловых поликристаллов.

Были выращены монокристаллы сапфира в направлении  c гранями (1010) и (0001) прямоугольной формы размером 10•80 (мм) и длиной 1100 мм; квадратной формы размером 56•56 (мм) и длиной 300 мм, и ленты размером 6•60 (мм) и длиной 1000 мм, без дефектов структуры по всему объему монокристалла, и без отклонений в размерах.

c гранями (1010) и (0001) прямоугольной формы размером 10•80 (мм) и длиной 1100 мм; квадратной формы размером 56•56 (мм) и длиной 300 мм, и ленты размером 6•60 (мм) и длиной 1000 мм, без дефектов структуры по всему объему монокристалла, и без отклонений в размерах.

Таким образом заявленный способ позволяет:

1. Исключить образование малоугловых границ и увеличить выход монокристаллов с качественной структурой.

2. Получить калиброванные монокристаллы, что соответственно увеличивает выход годных изделий, например, пластин при резке.

3. Получить бездефектные крупногабаритные монокристаллы.

4. Сократить затраты электроэнергии и расход исходных дорогостоящих высокочистых материалов на единицу изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222647C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2230838C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ | 2003 |

|

RU2230839C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2004 |

|

RU2261296C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222644C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222645C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ АМОСОВА | 2004 |

|

RU2261297C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ОБЪЕМНЫХ ПРЯМОУГОЛЬНЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2008 |

|

RU2368710C1 |

| Способ радиального разращивания профилированных монокристаллов германия | 2016 |

|

RU2631810C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ СОПРОТИВЛЕНИЯ | 2003 |

|

RU2262214C2 |

Изобретение относится к технологии выращивания калиброванных профилированных объемных монокристаллов из расплавов тугоплавких оксидов методом Степанова. Сущность изобретения: способ выращивания монокристаллов из расплавов тугоплавких оксидов на затравочном кристалле из тигля с формообразователем заключается в том, что выращивание проводят при соответствии кристаллографических граней затравочного кристалла форме формообразователя и форме радиальной изотермы в расплаве, которую создают нагревателем, повторяющим форму тигля, установленного в нагреватель, выполненный из изогнутых U-образных ламелей, собранных в круг или в секции, с суммарным количеством ламелей, равным 12К, где К - целое число, при этом соответствие формы радиальной изотермы форме формообразователя создают количеством ламелей l в секциях нагревателя, определяемым по формуле  , где m - количество граней растущего кристалла или количество сторон формообразователя; n - разность ламелей в секциях (определяется по разности сторон прямоугольника). Техническим результатом заявленного изобретения является предотвращение образования малоугловых границ в выращиваемых монокристаллах, повышение совершенства их структуры, возможность выращивания крупногабаритных профилированных калиброванных монокристаллов и повышение выхода годного при изготовлении изделий заданного профиля. 2 з.п. ф-лы, 2 ил.

, где m - количество граней растущего кристалла или количество сторон формообразователя; n - разность ламелей в секциях (определяется по разности сторон прямоугольника). Техническим результатом заявленного изобретения является предотвращение образования малоугловых границ в выращиваемых монокристаллах, повышение совершенства их структуры, возможность выращивания крупногабаритных профилированных калиброванных монокристаллов и повышение выхода годного при изготовлении изделий заданного профиля. 2 з.п. ф-лы, 2 ил.

где m – количество граней растущего кристалла или количество сторон формообразователя;

n – разность ламелей в секциях.

| Способ выращивания профилированных кристаллов сложных оксидов | 1989 |

|

SU1691433A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ САПФИРОВЫХ ПОЛУСФЕРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2078154C1 |

| СПОСОБ ЗАТРАВЛЕНИЯ ПРИ ВЫРАЩИВАНИИ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ КОРУНДА МЕТОДОМ СТЕПАНОВА | 1987 |

|

RU1503355C |

Авторы

Даты

2004-01-27—Публикация

2003-03-26—Подача