Изобретение относится к металлургии черных и цветных металлов, в частности к устройствам для подачи газов и их смесей в слой движущегося на конвейерной машине материала, и может быть использовано при агломерации или спекающем обжиге металлургических шихт.

Известно устройство для подачи и сжигания газовоздушной смеси в слое кускового материала, содержащее колпак, воздушный коллектор, трубы для подвода газа и трубчатые рассекатели (см. а. с. 590352, М кл2 С22В 1/00, БИ №4, 1978).

Недостатками этой конструкции являются необходимость применения воздуходувного оборудования и взрывоопасность устройства, особенно при прекращении подачи воздуха.

Наиболее близким к предлагаемому является устройство для подачи и сжигания газовоздушной смеси в спекаемом слое материала на конвейерной машине (прототип, см. Богомолов В.М., диссертация канд. техн. наук, Северо-Кавказский горно-металлургический институт, Орджоникидзе, 1987, с.88, 89). Это устройство состоит из колпака с отверстиями в верхней стенке и направляющими, шиберов, газоподвода, газораспределителя с направленными вниз отверстиями, причем колпак расположен над слоем шихты с зазором, шибера установлены на верхней стенке колпака с возможностью перемещения, а газораспределитель укреплен в полости колпака неподвижно.

Недостатками этой конструкции является неравномерность распределения газовоздушной смеси по длине устройства и его повышенная взрывоопасность при снижении газопроницаемости спекаемого слоя.

Целью изобретения является повышение производительности агломерационных машин, и улучшение качества готовой продукции за счет обеспечения равномерности состава газовоздушной смеси по длине устройства и повышения эффективности использования газа. Другой целью изобретения является снижение взрывоопасности устройства и обеспечение безопасности работы обслуживающего персонала.

Поставленная цель достигается тем, что в известном устройстве для подачи газовоздушной смеси в спекаемый слой материала, включающем колпак с отверстиями в верхней стенке и направляющие, шибера, газоподвод, газораспределитель, с направленными вниз отверстиями, причем колпак расположен над слоем шихты с зазором, шибера установлены на верхней стенке колпака с возможностью перемещения, а газораспределитель укреплен в полости колпака неподвижно, согласно изобретению, торцевые стенки колпака изготавливают в виде равнобедренных трапеций, длинные основания которых располагают снизу, при этом боковые стенки колпака выполняют наклонными и по их длине в верхней части выполняют прорези, на которые устанавливают противовзрывные клапаны, а шибер выбирают равным верхней стенке колпака и в нем выполняют отверстия, совпадающие с отверстиями колпака, причем живое сечение отверстий обеспечивает надежный отрыв пламени от отверстий в газораспределителе, а отверстия для подсоса воздуха - полноту сгорания газа в слое;

- кроме того, согласно изобретению, противовзрывные клапаны выполняют в виде пластин, которые верхней кромкой крепят над прорезями в боковой стенке колпака снаружи с возможностью поворота и снабжают прижимной пружиной, а по периметру прорези между боковой стенкой колпака и пластиной устанавливают упругую термостойкую прокладку;

- помимо этого, согласно изобретению, устройство дополнительно снабжают защитными кожухами, которые крепят к колпаку снаружи.

При этом достигается получение такого технического результата, как повышение производительности агломерационной машины и улучшение качества агломерата, за счет равномерности состава газовоздушной смеси по длине предлагаемого устройства. Кроме этого повышается эффективность использования газа, снижается взрывоопасность устройства и обеспечивается безопасность работы обслуживающего персонала.

Сопоставимый анализ предлагаемого технического решения с прототипом показывает, что заявляемое устройство:

- совпадает с известным тем, что они включают колпак с отверстиями в верхней стенке и направляющими, шибер, газоподвод, газораспределитель с направленными вниз отверстиями, причем колпак расположен над слоем шихты с зазором, шибера установлены на верхней стенке колпака с возможностью перемещения, а газораспределитель укреплен в полости колпака неподвижно;

- отличается от известного тем, что торцевые стенки колпака изготавливают в виде равнобедренных трапеций, длинные основания которых располагают снизу, при этом боковые стенки колпака выполняют наклонными и по их длине в верхней части выполняют прорези, на которые устанавливают противовзрывные клапаны, а шибер выбирают равным верхней стенке колпака и в нем выполняют отверстия, совпадающие с отверстиями колпака, причем живое сечение отверстий обеспечивает надежный отрыв пламени от отверстий в газораспределителе, а живое сечение отверстий для подсоса воздуха - полноту сгорания газа в слое;

- кроме того, отличается от известного тем, что противовзрывные клапаны выполняют в виде пластин, которые верхней кромкой крепят над прорезями к стенке колпака снаружи с возможностью вращения и снабжают прижимной пружиной, а по периметру прорези между боковой стенкой колпака и пластиной устанавливают упругую термостойкую прокладку;

- помимо этого отличается от известного тем, что устройство дополнительно снабжают защитными кожухами, которые крепят к колпаку снаружи.

Таким образом, заявляемое техническое решение соответствует критерию изобретения «новизна».

Сравнительный анализ предлагаемого устройства не только с прототипом, но и с другими техническими решениями показал, что известны конструкции устройств аналогичного назначения, которые содержат колпак, шибера и газораспределители. Однако форма торцевых стенок колпака, выполнение боковых стенок колпака наклонными с прорезями, на которые устанавливают противовзрывные клапаны, выполнение шибера равным верхней стенке колпака с отверстиями, совпадающими с отверстиями колпака, а также наличие защитного кожуха позволяет не только повысить производительность агломерационных машин и улучшить качество агломерата, но и повысить эффективность использования газа, а также снизить взрывоопасность устройства, и обеспечить безопасность работы обслуживающего персонала.

Отсюда следует, что предлагаемая совокупность существенных отличий обеспечивает получение вышеуказанного технического результата, что, по мнению автора, соответствует критерию изобретения «изобретательский уровень».

Предложенное техническое решение будет понятно из следующего описания и приложенных к нему чертежей:

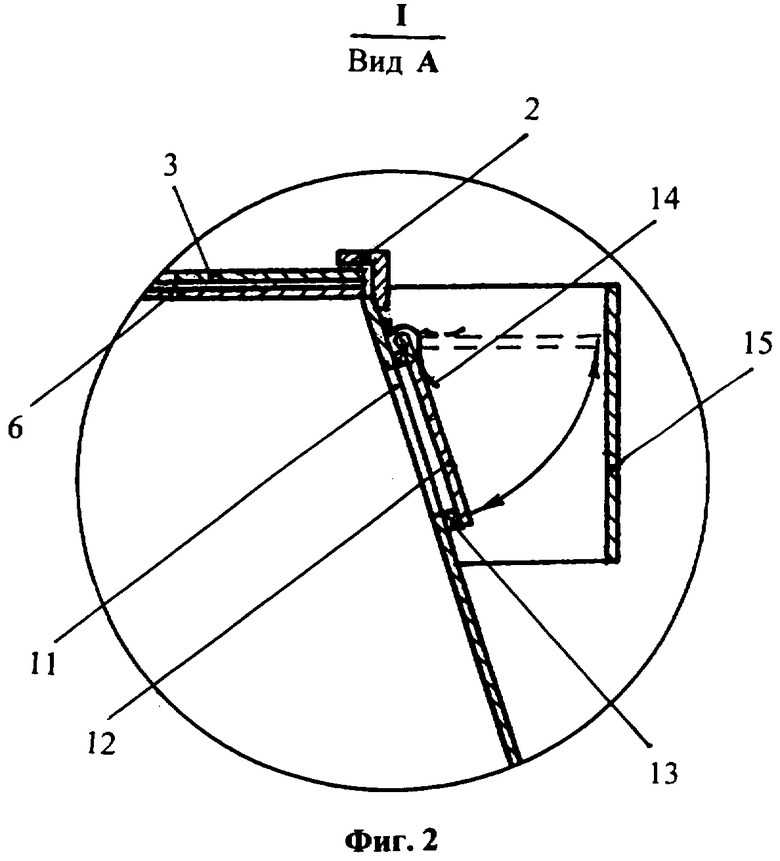

на фиг.1 изображен общий вид предлагаемой установки;

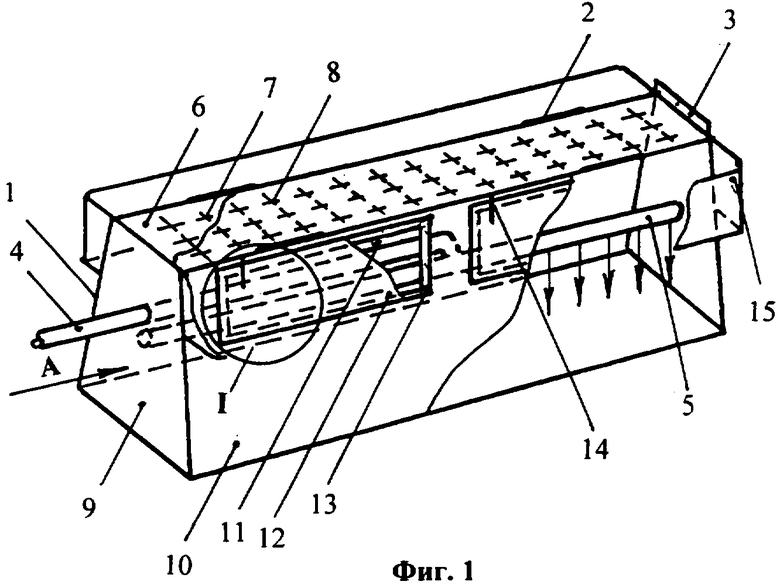

на фиг.2 - вид А узла (I) на фиг.1.

Устройство состоит из колпака 1 с направляющими 2, шибера 3, газоподвода 4 и газораспределительной трубы 5. В верхней стенке 6 колпака 1 и шибере 3 выполнены одинаковые и совпадающие отверстия 7 и 8 соответственно. Торцевые стенки 9 колпака 1 выполнены в виде равнобедренной трапеции, обращенной большим основанием вниз, а боковые стенки 10 выполнены наклонными и по их длине в верней части имеются прорези 11. К верхней части стенок 10 над прорезями 11 прикреплены верхней кромкой с возможностью поворота пластины 12. По периметру прорезей 11 между боковой стенкой колпака 10 и пластинами 12 установлены упругие термостойкие прокладки 13. Для возврата пластин 12 в исходное положение и предотвращения подсоса воздуха через прорези 11 в полость колпака 1 предусмотрены пружины 14. К колпаку 1 снаружи, со стороны прорезей 11 прикреплены защитные кожухи 15.

Устройство устанавливают на агломерационной машине с зазором, обеспечивающим бесконтактное прохождение поверхности спекаемого слоя материала под колпаком 1. При этом газораспределитель 5 располагают поперек направления движения слоя. В зависимости от физико-химических свойств спекаемого слоя материала устанавливают расход газа через отверстия, сечение которых обеспечивает отрыв пламени от отверстий. В зависимости от расхода газа перемещением шибера 3 относительно верхней стенки 6 устанавливают такое живое сечение отверстий для подсоса воздуха, которое обеспечивает полное сгорание газа в спекаемом слое материала.

Работает устройство следующим образом.

Через совпадающие и равномерно распределенные отверстия 8 и 7 в шибере 3 и верхней стенке 6 за счет разрежения под слоем воздух поступает в полость колпака 1 и равномерно распределяется по его длине. Далее воздух обтекает газораспределительную трубу 5 и поступает в слой спекаемого материала. Сжигаемый газ через отверстия газораспределительной трубы 5 выходит вниз, перемешивается с попутным потоком воздуха и поступает в слой.

Равномерность распределения газовоздушной смеси по длине устройства обеспечивает равномерное сжигание газа в поперечном сечении движущегося слоя агломерируемого материала, что увеличивает производительность агломерационных машин и улучшает качество агломерата.

При нарушениях технологии агломерации и значительном снижении газопроницаемости слоя и/или наличии на его поверхности открытого источника горения возможно взрывное воспламенение газовоздушной смеси в полости колпака предлагаемого устройства. Однако такое воспламенение не приведет к разрушению колпака и не будет опасным для обслуживающего персонала. Это объясняется тем, что выполнение торцевых стенок в виде трапеций уменьшает объем полости колпака, а следовательно, и объем помещающейся в ней газовоздушной смеси. Уменьшение объема газовоздушной смеси уменьшает взрывоопасность устройства. Этому же способствует выполнение прорезей в верхней части по длине боковых стенок и установка на них противовзрывных клапанов. В отличие от прототипа, в котором взрывная волна отводится вверх и вниз, противовзрывные клапаны отводят часть взрывной волны еще и в стороны, что обеспечивает абсолютную взрывобезопасность устройства. Предлагаемое устройство снижает возможность возгорания газа над слоем, так как каждая газовая струя окружена двойным потоком холодного воздуха. Кроме того, живое сечение отверстий обеспечивает отрыв пламени от отверстий в газораспределителе, что также предотвращает возгорание газа над слоем и повышает эффективность использования газа.

Выполнение противовзрывных клапанов в виде пластин, которые верхней кромкой крепят над прорезями к стенке колпака снаружи с возможностью поворота и снабжают прижимной пружиной, обеспечивает возможность многократного использования таких клапанов. Установка упругой термостойкой прокладки по периметру прорезей между боковой стенкой колпака и пластинами в сочетании с прижимной пружиной позволяет избежать разбавления газовоздушной смеси воздухом и не снижать эффективность использования газа.

Установка защитных кожухов снаружи колпака, со стороны прорезей обеспечивает безопасную работу обслуживающего персонала в моменты взрывного воспламенения газовоздушной смеси в полости колпака устройства.

Устройство предлагаемой конструкции обеспечивает надежный ввод и сжигание газовоздушной смеси в спекаемом слое материала. При этом значительно повышается производительность обжигового оборудования и улучшается качество готовой продукции.

Предлагаемое устройство может использоваться как в черной, так и в цветной металлургии, а также в процессах химической технологии, производстве строительных материалов и иных производствах, где применяют спекающий обжиг или окускование материалов в фильтрующем слое.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНАЯ МАШИНА И УСТРОЙСТВО БОГОМОЛОВА ДЛЯ АГЛОМЕРАЦИИ ШИХТЫ С ПРИМЕНЕНИЕМ ВОДЫ И ГАЗОВОЗДУШНОЙ СМЕСИ | 2010 |

|

RU2459171C2 |

| КОНВЕЙЕРНАЯ МАШИНА БОГОМОЛОВА ДЛЯ АГЛОМЕРАЦИИ ПОВЫШЕННОГО СЛОЯ ШИХТЫ С ПРИМЕНЕНИЕМ ВОДЫ И ГАЗОВОЗДУШНОЙ СМЕСИ | 2013 |

|

RU2530920C2 |

| СПОСОБ АГЛОМЕРАЦИИ БОГОМОЛОВА, КОНВЕЙЕРНАЯ МАШИНА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2345151C2 |

| СПОСОБЫ И УСТАНОВКИ БОГОМОЛОВА ДЛЯ АГЛОМЕРАЦИИ ШИХТЫ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2347825C2 |

| Способ работы комплекса аглофабрика - доменный цех | 1991 |

|

SU1778192A1 |

| Шахтное агломерационное устройство | 1980 |

|

SU1015222A1 |

| Кольцевая агломерационная машина для спекания под давлением | 1976 |

|

SU655885A1 |

| Кольцевая агломерационная машинадля СпЕКАНия пОд дАВлЕНиЕМ | 1978 |

|

SU844965A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТЕПЛОНОСИТЕЛЯ В СЛОЙ СПЕКАЕМОЙ ШИХТЫ НА АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2010 |

|

RU2432538C1 |

| БЕСПЛАМЕННЫЙ ИНФРАКРАСНЫЙ НАГРЕВАТЕЛЬ | 2007 |

|

RU2348863C2 |

Изобретение относится к цветной и черной металлургии, к процессам с применением спекающего обжига или окускования материалов в фильтрующем слое. Устройство включает колпак с отверстиями для подсоса воздуха в верхней стенке и направляющими, расположенный над слоем шихты с зазором, шибер, выбранный равным верхней стенке колпака и установленный на ней с возможностью перемещения, с отверстиями, совпадающими с отверстиями колпака, газоподвод, газораспределитель с направленными вниз отверстиями. Торцевые стенки колпака изготовлены в виде равнобедренных трапеций, длинные основания которых расположены снизу, а боковые стенки колпака выполнены наклонными и по их длине в верхней части выполнены прорези, на которые установлены противовзрывные клапаны. Противовзрывные клапаны выполнены в виде пластин, которые верхней кромкой закреплены над прорезями в боковой стенке колпака снаружи с возможностью поворота и снабжены прижимной пружиной. По периметру прорези между боковой стенкой колпака и пластиной установлена упругая термостойкая прокладка. К колпаку снаружи закреплены защитные кожухи. Изобретение обеспечивает надежный ввод и сжигание газовоздушной смеси в спекаемом слое материала, повышение производительности обжигового оборудования, улучшение качества готовой продукции и безопасные условия труда. 2 з.п. ф-лы, 2 ил.

| Устройство для подачи и сжигания газовоздушной смеси в слое кускового материала | 1976 |

|

SU590352A1 |

| 0 |

|

SU199164A1 | |

| Устройство для ввода газовоздушной смеси в слой кускового материала | 1981 |

|

SU1033827A1 |

| Устройство для беспламенного сжигания газовоздушной смеси в слое кускового материала | 1980 |

|

SU870893A1 |

| US 3947001 А, 30.03.1976. | |||

Авторы

Даты

2008-05-10—Публикация

2006-05-30—Подача