Изобретение относится к черной металлургии и может быть использовано в производстве агломерата.

Известно устройство для подачи теплоносителя в слой спекаемой шихты на агломерационной машине (RU 662787, публ. 1979 г.). Устройство содержит закрепленный на стойках корпус, выполненный с возможностью установки над спекательными тележками таким образом, чтобы основание корпуса находилось над слоем шихты. Корпус из герметично соединенных между собой откидных теплоизолированных панелей выполняет функцию укрытия, под которое подается горячий воздух или отходящие газы, то есть выполняет роль переточного коллектора теплоносителя из зоны охлаждения в зону спекания. Использование известного, имеющего постоянное сечение, корпуса-укрытия для подачи теплоносителя в слой спекаемой шихты порождает неравномерность скорости теплоносителя по длине и ширине корпуса, как следствие, неравномерность его подачи в слой, что может привести к снижению качества агломерата. Неравномерность подачи теплоносителя в слой спекаемой шихты, кроме того, ограничивает экономию твердого топлива, т.к. не позволит подать его максимально возможное количество.

Реализация известного устройства как переточного коллектора теплоносителя из зоны охлаждения в зону спекания требует оснащения агломашины спекательными тележками с выступами для продольного уплотнения, имеющего достаточно ограниченный срок работы по причине воздействия высоких температур. Кроме того, в корпусе известного устройства, используемого как переточный коллектор с постоянным сечением, из-за неравномерности скорости теплоносителя создается давление, требующее уплотнения корпуса.

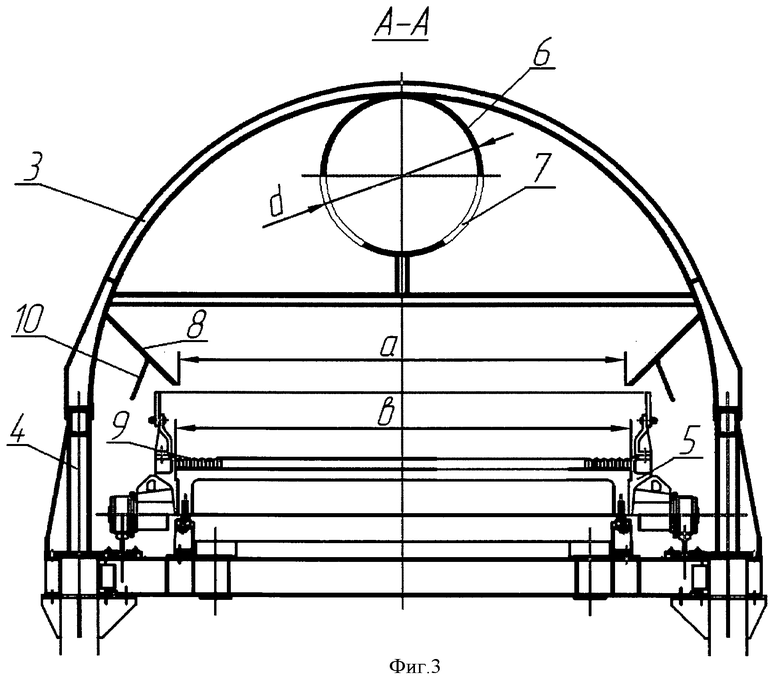

Задача настоящего изобретения заключается в повышении качества агломерата при максимально возможной экономии топлива. Для решения поставленной задачи заявленное устройство содержит установленный на стойках корпус с основанием, выполненный с возможностью установки над спекательными тележками, и состоит из секций с индивидуальным подводом теплоносителя, длина каждой секции составляет 0,15-0,25 от длины зоны спекания шихты, внутри корпуса каждой из секций установлен короб с отверстиями для раздачи теплоносителя, основание корпуса выполнено с возможностью ограничения потока теплоносителя посредством пластин, наклонно закрепленных на противоположных стенках корпуса, расстояние между свободными концами которых составляет не менее чем 0,94 от ширины колосникового поля спекательных тележек, но не превышает ее, при этом отношение диаметра короба к ширине этого поля составляет 0,25-0,35.

Раздача теплоносителя от индивидуального подвода через отверстия короба, установленного внутри корпуса каждой секции ограниченной длины, выбранной в зависимости от длины зоны спекания шихты, ограничение потока теплоносителя, а также соотношение диаметра короба и ширины колосникового поля спекательных тележек в совокупности обеспечивают постоянство скорости теплоносителя и, как следствие, равномерность его подачи в слой. При длине секции большей, чем 0,25 от длины зоны спекания шихты, равномерность раздачи теплоносителя снижается, при меньшей, чем 0,15 - увеличиваются металлоемкость и затраты на изготовление. Площадь сечения короба определяется площадью подачи теплоносителя и зависит от площади колосникового поля спекательных тележек. При выходе отношения диаметра короба к ширине этого поля за пределы 0,25-0,35 скорость теплоносителя может измениться. Поток теплоносителя должен быть ограничен. Он не может быть более ширины колосникового поля спекательных тележек и, в то же время, не должен быть менее 0,94 этой величины в связи с необходимостью равномерной раздачи по ширине тележек.

Новый технический результат, достигаемый заявленным изобретением, заключается в повышении равномерности подачи теплоносителя в слой спекаемой шихты и, как следствие, в увеличении его расхода.

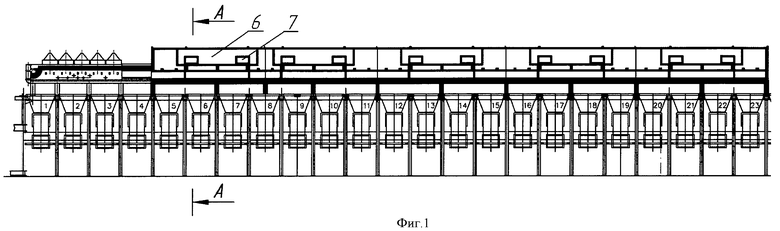

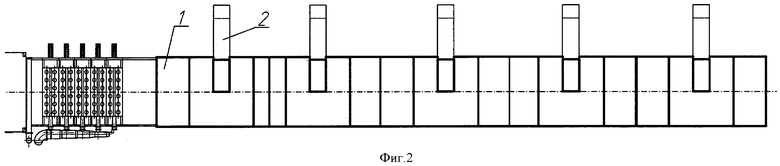

Изобретение иллюстрируется чертежами, где на фиг.1 изображен общий вид конвейерной ленты с установленными над ней секциями устройства для подачи теплоносителя, на фиг.2 - то же, вид сверху, на фиг.3 - разрез одной из секций устройства.

Устройство состоит из секций 1 с индивидуальным подводом 2 теплоносителя. Каждая из секций содержит корпус 3, установленный на стойках 4. Корпус выполнен с возможностью установки над спекательными тележками 5 таким образом, чтобы основание корпуса находилось над слоем шихты. Внутри корпуса каждой из секций установлен короб 6 с отверстиями 7 для раздачи теплоносителя. Основание корпуса выполнено с возможностью ограничения потока теплоносителя посредством пластин 8, наклонно закрепленных на противоположных стенках корпуса. Расстояние а между свободными концами пластин (длина основания корпуса) выполнено равным 0,94 от ширины b колосникового поля 9 спекательных тележек. Отношение эквивалентного диаметра d короба к ширине b колосникового поля спекательных тележек выполнено равным 0,3. Для ограничения подсоса воздуха в корпус на наружной поверхности пластин установлены уплотнители 10. Торцы крайних секций закрыты листовыми заглушками. Корпуса секций между собой уплотнены посредством обечаек. Для упрощения конструкции короб может быть выполнен в виде трубы. При этом оптимальная форма отверстий для раздачи теплоносителя - щелевидная.

Во время работы агломерационной машины шихта, загруженная на спекательные тележки, после зажигательного горна поступает под заявленное устройство для подачи теплоносителя. Теплоносителем может быть технологический газ из борова дымовой трубы (рециркулянт), горячий воздух из зоны охлаждения агломашины или с отдельно установленного охладителя, а также их комбинация с подачей в секции того или иного теплоносителя. Известно, что газопроницаемость шихты увеличивается в конце зоны спекания, кроме того, имеет место неравномерность спекания шихты по ширине тележек: у бортов спекание происходит быстрее, чем в центральной части. Согласно конструкции заявленного устройства теплоноситель подают в каждую из его секций через индивидуальные подводы 2, а внутри секции через отверстия 7 в коробе 6 раздают в спекаемый слой. Равномерная подача теплоносителя в слой спекаемой шихты позволяет эффективно его использовать. Подача в слой рециркулянта позволит, кроме снижения расхода твердого топлива и повышения качества агломерата, уменьшить выбросы в атмосферу пыли и оксида углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ И АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353878C1 |

| Агломерационная машина | 1980 |

|

SU1067333A1 |

| Конвейерная агломерационная машина | 1980 |

|

SU964400A1 |

| КОЛОСНИК СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2007 |

|

RU2343386C1 |

| Колосниковая решетка спекательной тележки агломерационной машины | 1980 |

|

SU1041850A1 |

| Способ формирования слоя аглошихты на спекательных тележках | 1983 |

|

SU1180394A1 |

| Конвейерная агломерационная машина | 1984 |

|

SU1252637A1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1987 |

|

RU2040754C1 |

| Агломерационная конвейерная машина | 1989 |

|

SU1675641A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ С ИСПОЛЬЗОВАНИЕМ ПЫЛЕСОДЕРЖАЩЕГО АСПИРАЦИОННОГО ВОЗДУХА | 2010 |

|

RU2453785C1 |

Изобретение относится к металлургии. Устройство состоит из секций с индивидуальным подводом теплоносителя, каждая из которых содержит корпус 3, установленный на стойках 4 над спекательными тележками 5. Длина каждой секции составляет 0,15-0,25 от длины зоны спекания шихты. Внутри корпуса 3 каждой секции установлен короб 6 в виде трубы с щелевидными отверстиями 7 для подачи теплоносителя. На противоположных стенках корпуса 3 наклонно закреплены пластины 8, ограничивающие поток теплоносителя. Расстояние между свободными концами пластин 8 составляет не менее 0,94 от ширины колосникового поля спекательных тележек 5 и не превышает ее. Отношение диаметра короба 6 к ширине колосникового поля составляет 0,25-0,35. Достигается повышение качества получаемого агломерата и экономия твердого топлива за счет обеспечения равномерной подачи теплоносителя в слой спекаемой шихты. 3 ил.

Устройство для подачи теплоносителя в слой спекаемой шихты на агломерационной машине, содержащее установленный на стойках корпус с основанием, выполненный с возможностью установки над спекательными тележками, отличающееся тем, что оно состоит из секций с индивидуальным подводом теплоносителя, длина каждой секции составляет 0,15-0,25 от длины зоны спекания шихты, внутри корпуса каждой из секций установлен короб с отверстиями для раздачи теплоносителя, основание корпуса выполнено с возможностью ограничения потока теплоносителя посредством пластин, наклонно закрепленных на противоположных стенках корпуса, расстояние между свободными концами которых составляет не менее чем 0,94 от ширины колосникового поля спекательных тележек и не превышает ее, при этом отношение диаметра упомянутого короба к ширине колосникового поля составляет 0,25-0,35.

| Укрытие агломерационной машины | 1977 |

|

SU662787A1 |

| RU 2066031 C1, 27.08.1996 | |||

| Укрытие агломерационной машины | 1989 |

|

SU1672184A1 |

| CN 101368794 A, 18.02.2009 | |||

| US 1856548 A, 03.05.1932 | |||

| JP 07190633 A, 28.07.1995. | |||

Авторы

Даты

2011-10-27—Публикация

2010-04-26—Подача