Изобретение относится к фильтрующим устройствам для очистки газа от пыли и может быть использовано в черной, цветной металлургии, промышленности строительных материалов и других отраслях.

Известен рукавный фильтр типа ФРКИ с импульсной регенерацией (Мазус М.Г., Мальгин А.Д., Моргулис М.Л. Фильтры для улавливания промышленных пылей. - М.: Машиностроение, 1985. - С.104), содержащий корпус с подводящим и отводящим патрубками, разделенный на секции, в которых установлены фильтрующие рукава. Секции соединены с отводящим патрубком газоходами, оборудованными отсекающими заслонками. На газоходах заслонок размещен стержень щупа в виде изогнутой пластины. Щуп позволяет обнаруживать повреждения рукавов в секциях по толщине слоя отложившейся на нем пыли. В случае повреждения рукавов секцию отключают с помощью заслонки, а фильтр продолжает работать с увеличенной нагрузкой.

К недостаткам такого фильтра можно отнести несовершенство системы обнаружения повреждения фильтрующей поверхности рукавов, что обуславливается необходимостью постоянного визуального наблюдения за состоянием щупа, размещенного на газоходах заслонок, а это в условиях эксплуатации фильтров не всегда возможно. Как правило, такое наблюдение осуществляется периодически. Именно из-за этого возможны ситуации, когда некоторое время фильтр может работать с поврежденной фильтрующей поверхностью рукавов, что останется незамеченным, при этом пыль вместе с очищенным газом будет выбрасываться в атмосферу.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является рукавный фильтр (Патент Российской Федерации №2011404, МПК5 В01D 46/02, опубл. 30.04.1994), содержащий корпус с подводящим и отводящим патрубками, разделенный на камеры грязного и чистого газа, рукава с фильтрующей поверхностью из ткани, систему импульсной регенерации рукавов и систему обнаружения повреждения фильтрующей поверхности рукавов, включающую эжектор, датчик наличия пыли, выполненный в виде камеры с прозрачными боковыми стенками и расположенный между источником света и фотоэлементом, и патрубки. Система обнаружения повреждения фильтрующей поверхности рукавов представляет собой последовательно соединенные отделитель пыли, заборник, концентратор, средство транспортировки, датчик наличия пыли и гаситель скорости. При этом камера датчика наличия пыли выполнена с диффузорным входом, конфузорным выходом и размещенной внутри заземленной металлической сеткой.

Система обнаружения повреждения фильтрующей поверхности рукавов такого фильтра позволяет в автоматическом режиме обнаруживать их повреждение и отключением всасывающего вентилятора прекращать работу фильтра, чем предотвращается вынесение пыли с очищенным газом в случае повреждения фильтрующей поверхности рукавов.

К недостаткам такого фильтра можно отнести сложность конструкции и ненадежность работы его системы обнаружения повреждения фильтрующей поверхности рукавов, что обусловлено необходимостью использования большого количества конструктивных элементов. А использование инерционного колена с размещенным в нем заборником не всегда целесообразно в производственной практике и существенно увеличивает стоимость системы. Наличие металлической сетки в камере датчика усложняет ее регенерацию перед повторным использованием. Также возникает необходимость дополнительной подачи сжатого воздуха в эжектор от автономного источника, при этом скорость его подачи должна обеспечивать величину вакуума более глубокого, чем в отводящем патрубке фильтра. Наличие гасителя скорости, который по конструкции представляет собой фильтр, требует периодического осуществления регенерации его фильтрующей поверхности. Ввиду сравнительно небольшого количества пыли, которое требуется для срабатывания системы на отключение вентилятора, необходимо оборудование системы дополнительным устройством для сбора пыли и обеспечение ее последующей утилизации.

Кроме того, такой фильтр сложен в эксплуатации, обслуживании и ненадежен в работе.

В основу заявляемого изобретения поставлена задача создать секционный рукавный фильтр для очистки газа, который позволит обеспечить упрощение конструкции, эксплуатации и обслуживания фильтра, а также повышение надежности его работы.

Поставленная задача решается тем, что в секционном рукавном фильтре для очистки газа, содержащем корпус с подводящим и отводящим патрубками, разделенный на камеры грязного и чистого газа, рукава с фильтрующей поверхностью из ткани, систему импульсной регенерации рукавов и систему обнаружения повреждения фильтрующей поверхности рукавов, включающую эжектор, датчик наличия пыли, выполненный в виде камеры с прозрачными боковыми стенками и расположенный между источником света и фотоэлементом, и патрубки, согласно изобретению, камера чистого газа фильтра разделена на секции, которые соединены с отводящим патрубком газоходами, газоход каждой секции оборудован отсекающей заслонкой, система обнаружения повреждения фильтрующей поверхности рукавов установлена в каждой секции, при этом эжектор установлен в газоходе, а его подводящий и приемный патрубки выведены наружу газохода, приемный патрубок эжектора соединен с датчиком наличия пыли, причем выходной патрубок датчика соединен с газоходом, а сам датчик оборудован патрубком ввода регенерирующего воздуха. Кроме того, источник света оборудован сменными светофильтрами.

Разделение камеры чистого газа фильтра на секции, которые соединены с отводящим патрубком фильтра газоходами, при повреждении рукавов позволяет обеспечить возможность отключения только одной секции, рукава которой были повреждены, с продолжением работы других секций в режиме фильтрования с повышенной нагрузкой, т.е. фильтр продолжает работать.

При этом отключение секции обеспечивается за счет оборудования газохода каждой секции отсекающей заслонкой. Все это повышает надежность работы фильтра в целом и упрощает его эксплуатацию.

Установка системы обнаружения повреждения фильтрующей поверхности рукавов в каждой секции позволяет безошибочно определять ту отдельную секцию, рукава которой были повреждены, отключать эту отдельную секцию отсекающей заслонкой, предотвращая попадание запыленного газа в атмосферу, при этом другие секции остаются в режиме фильтрования с повышенной нагрузкой. Такое конструктивное решение позволяет упростить эксплуатацию и обслуживание фильтра.

Установка эжектора в газоходе позволяет создать в нем более глубокий вакуум, чем в отводящем патрубке фильтра, что позволяет исключить необходимость использования дополнительного автономного источника сжатого воздуха, а это в свою очередь упрощает конструкцию и повышает надежность работы фильтра в целом. Дополнительное разрежение в эжекторе создается за счет поступления атмосферного воздуха.

Вывод подводящего и приемного патрубков эжектора наружу газохода, соединение приемного патрубка эжектора с датчиком наличия пыли, соединение выходного патрубка датчика с газоходом позволяет направлять газовый поток из датчика наличия пыли не в атмосферу, а снова в газоход, что позволяет не использовать дополнительный узел очистки такого потока. Кроме того, расположение всех элементов системы обнаружения повреждения фильтрующей поверхности рукавов снаружи газохода упрощает их обслуживание, что в свою очередь упрощает эксплуатацию и повышает надежность работы фильтра в целом.

Оборудование датчика патрубком ввода регенерирующего воздуха позволяет обеспечить восстановление рабочей поверхности прозрачных стенок камеры датчика путем интенсивной продувки воздухом после каждого попадания в нее запыленного газа и удаления с прозрачных стенок налипшей пыли. Все это обеспечивает упрощение эксплуатации и обслуживания фильтра в целом.

Оборудование источника света сменными светофильтрами позволяет в зависимости от характеристик пыли, улавливаемой фильтром, выбирать оптимальный режим работы фотоэлемента, что способствует упрощению эксплуатации и обслуживания фильтра в целом.

Исходя из вышеизложенного и с учетом раскрытой причинно-следственной связи между совокупностью признаков заявляемого изобретения и достигнутым техническим результатом, можно утверждать, что задача, поставленная в основу создания секционного фильтра для очистки газа, полностью решена, так как использование изобретения позволяет обеспечить упрощение конструкции, эксплуатации и обслуживания фильтра, а также повышение надежности его работы.

Конструкция секционного рукавного фильтра для очистки газа поясняется чертежами, где изображено на:

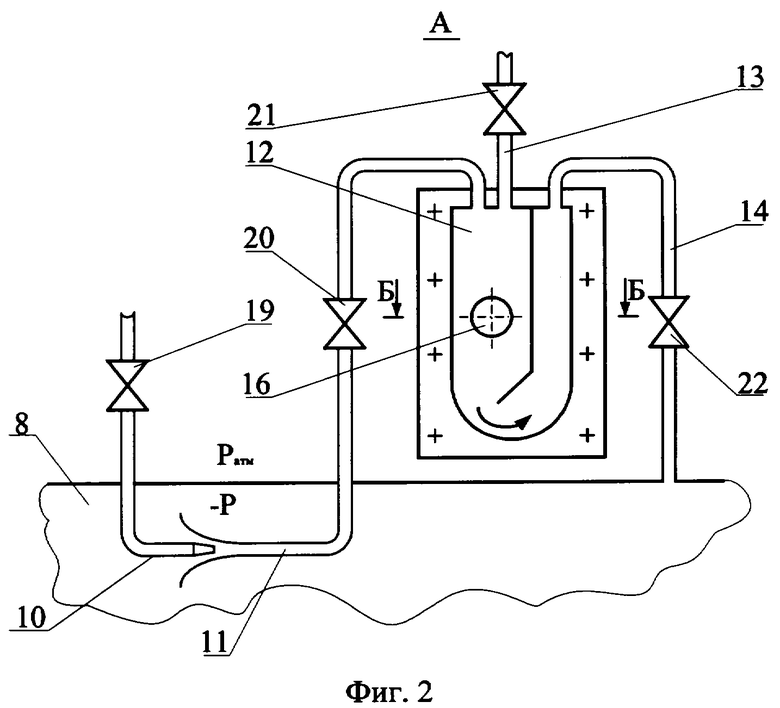

- фиг.1 - разрез корпуса фильтра по одной из секций;

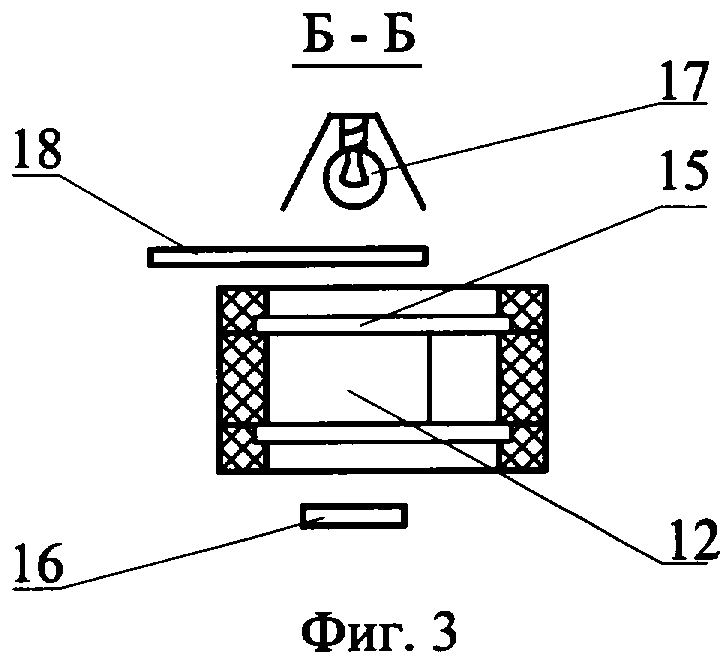

- фиг.2 - узел А на фиг.1 - система обнаружения повреждения фильтрующей поверхности рукавов в увеличенном масштабе;

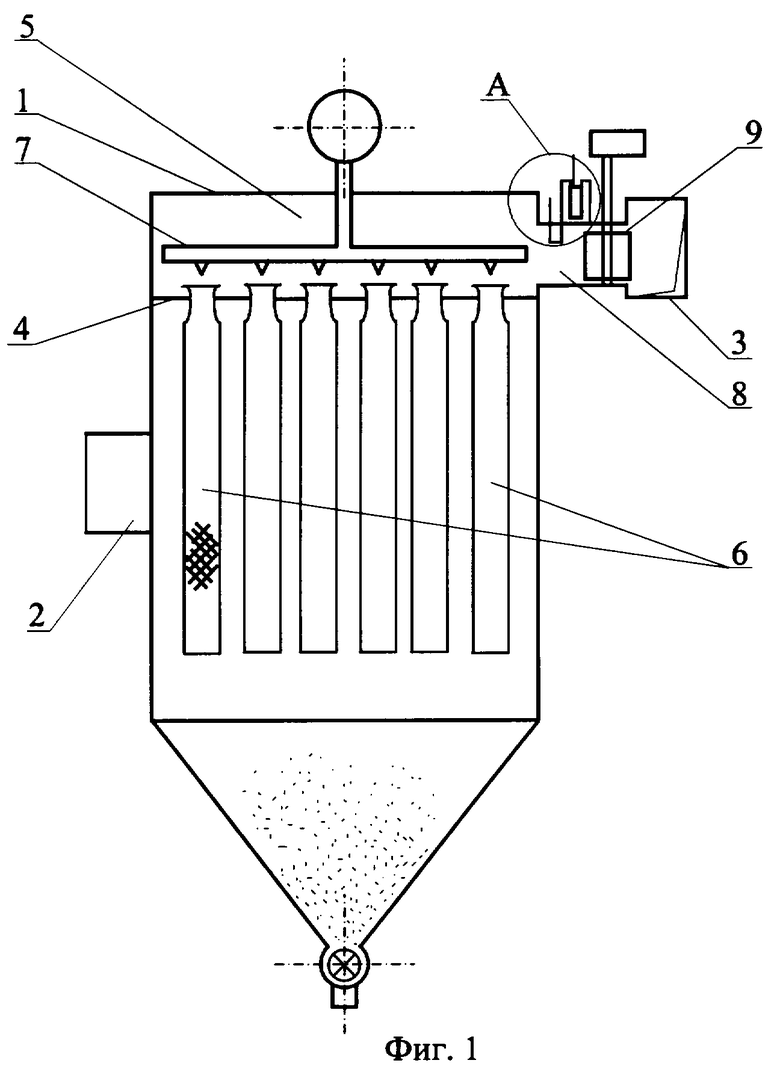

- фиг.3 - разрез по Б-Б на фиг.2.

Секционный рукавный фильтр для очистки газа содержит корпус 1 с подводящим 2 и отводящим 3 патрубками, разделенный рукавной доской 4 на камеры грязного и чистого газа. Камера чистого газа фильтра разделена на секции 5. В рукавной доске 4 установлены рукава 6, фильтрующая поверхность которых выполнена из ткани. Над рукавами 6 смонтированы сопла системы импульсной регенерации 7. Секции 5 газоходами 8 соединены с отводящим патрубком 3 фильтра. В газоходах 8 смонтированы отсекающие заслонки 9 и эжекторы системы обнаружения повреждения фильтрующей поверхности рукавов 6, эжекторы состоят из подводящего патрубка 10 и приемного патрубка 11, которые выведены наружу газохода 8. Приемный патрубок 11 эжектора соединен с камерой 12 датчика наличия пыли. Камера 12 датчика наличия пыли оборудована патрубком 13 ввода регенерирующего воздуха, а ее выходной патрубок 14 соединен с газоходом 8. Камера 12 оборудована прозрачными боковыми стенками 15, снаружи которых напротив друг друга установлены фотоэлемент 16 и источник света 17 со сменными светофильтрами 18. На патрубках 10, 11, 13 и 14 установлена запорно-регулирующая арматуры в виде вентилей или пробковых кранов 19, 20, 21 и 22.

Секционный рукавный фильтр для очистки газа работает следующим образом.

При запуске всасывающего вентилятора (на чертежах не показан) в корпусе 1 фильтра создается разрежение, и загрязненный пылью газ от технологических агрегатов по подводящему патрубку 2 начинает поступать в фильтр. Проходя через рукава 6, газ очищается от пыли, которая задерживается на ткани фильтрующей поверхности рукавов 6, и очищенный через секции 5 по газоходам 8 и отводящему патрубку 3 выводится из фильтра.

При нормальной работе фильтра происходит периодическая регенерация фильтрующей поверхности рукавов 6 сжатым воздухом, который подается из сопел системы импульсной регенерации 7.

При повреждении фильтрующей поверхности любого из рукавов 6 в газоход 8 секции 5 начинает поступать загрязненный газ.

Одновременно с созданием вакуума в газоходе 8, при закрытом вентиле 21 и открытых вентилях 19, 20 и 22, в камеру 12 по подводящему патрубку 10 и приемному патрубку 11 поступает атмосферный воздух. Вследствие создания в эжекторе дополнительного разрежения (по сравнению с разрежением в газоходе 8) в камеру 12 через расширитель приемного патрубка 11 из газохода 8 засасывается газ.

Проходя камеру 12, смесь воздуха и газа по выходному патрубку 14 возвращается в газоход 8.

При попадании загрязненного газа в камеру 12 часть света от источника света 17, проходя сквозь прозрачные стенки 15, поглощается частицами пыли, при этом ток фотоэлемента уменьшается, что служит сигналом для подачи команды на закрытие отсекающей заслонки 9, и одна из секций 5 с поврежденной фильтрующей поверхностью рукавов 6 выводится из работы, а фильтр продолжает работать с увеличенной нагрузкой.

Так как поглощение света частицами пыли определяется их химическим составом, кристаллографическими характеристиками, толщиной камеры 12 и длиной световой волны, то, изменяя цвет и плотность сменных светофильтров 18, подбирается светофильтр оптимальной характеристики для работы фотоэлемента 16.

Для подготовки камеры 12 к последующей работе (после отключения секции 5 и ее последующего включения) производится ее интенсивная продувка регенерирующим атмосферным воздухом через патрубок 13 при открытом вентиле 21 и закрытых вентилях 19, 20. Эта операция позволяет удалить частицы пыли, налипшие на поверхность прозрачных стенок 15 камеры 12, после чего вентиль 21 закрывается, а вентили 19 и 20 открываются.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА | 2010 |

|

RU2458730C2 |

| РУКАВНЫЙ ФИЛЬТР | 1991 |

|

RU2011404C1 |

| Рукавный фильтр | 1983 |

|

SU1103886A1 |

| Устройство для очистки газов от пыли | 1986 |

|

SU1391688A1 |

| СПОСОБ УПРАВЛЕНИЯ РУКАВНЫМ ФИЛЬТРОМ | 2004 |

|

RU2256489C1 |

| Устройство для очистки газов от пыли | 1987 |

|

SU1510895A2 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2179879C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2009 |

|

RU2409412C1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2210428C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2006 |

|

RU2336930C2 |

Изобретение относится к фильтрующим устройствам для очистки газа от пыли и может быть использовано в черной и цветной металлургии, промышленности строительных материалов и других отраслях. Изобретение раскрывает секционный рукавный фильтр для очистки газа, содержащий корпус с подводящим и отводящим патрубками, разделенный на камеры грязного и чистого газа. В изобретении есть рукава с фильтрующей поверхностью из ткани, система импульсной регенерации рукавов и система обнаружения повреждения фильтрующей поверхности рукавов. При этом система обнаружения включает эжектор, датчик наличия пыли и патрубки. Датчик выполнен в виде камеры с прозрачными боковыми стенками и расположен между источником света и фотоэлементом. Фильтр отличается тем, что камера чистого газа фильтра разделена на секции, которые соединены с отводящим патрубком газоходами, газоход каждой секции оборудован отсекающей заслонкой, а система обнаружения повреждения фильтрующей поверхности рукавов установлена в каждой секции. Эжектор установлен в газоходе, а его подводящий и приемный патрубки выведены наружу газохода. Приемный патрубок эжектора соединен с датчиком наличия пыли. Выходной патрубок датчика соединен с газоходом, а сам датчик оборудован патрубком ввода регенерирующего воздуха. Изобретение позволяет создать секционный рукавный фильтр для очистки газа, который позволит обеспечить упрощение конструкции, эксплуатации и обслуживания фильтра и повышение надежности его работы. 1 з.п. ф-лы, 3 ил.

| РУКАВНЫЙ ФИЛЬТР | 1991 |

|

RU2011404C1 |

| Мазус М.Г., Мальгин А.Д., Моргулис М.Л | |||

| Фильтры для улавливания промышленных пылей | |||

| - М.: Машиностроение, 1985, с.104 | |||

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1994 |

|

RU2088308C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ЗОЛЫ И ПЫЛИ | 1992 |

|

RU2033846C1 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ очистки ЗАПЫЛЕННОГО ГАЗА | 0 |

|

SU332840A1 |

| Рукавный фильтр | 1976 |

|

SU946609A1 |

| Способ воспроизведения цифровой магнитной записи | 1985 |

|

SU1282194A1 |

Авторы

Даты

2008-05-20—Публикация

2006-05-10—Подача