Изобретение относится к металлургии бериллия, в частности к переработке бериллийсодержащих рудных концентратов до гидроксида бериллия.

Известен сульфатный способ извлечения бериллия из бериллового концентрата, принятый за аналог [см. Эверест Д. Химия бериллия. М.: Химия, 1968. С.123-124], при котором химическую активность бериллового концентрата повышают его плавлением при высокой температуре без добавки флюсов с последующей водной грануляцией плава, а полученный гранулят подвергают термообработке. Термообработанный гранулят обрабатывают серной кислотой и выщелачивают водой. В результате этой операции получается раствор сульфатов бериллия, алюминия и различных примесей, содержащихся в берилловом концентрате, и нерастворимый остаток фильтрующегося кремнезема. Плавление бериллового концентрата и термообработка его гранулята не требует дополнительного расхода химикатов. Этот метод вскрытия концентрата основан исключительно на кристаллографических изменениях в молекулярной структуре берилла, происходящих в результате его плавления при 1650°С и быстрого охлаждения плава со скоростью более 750°С/с [см. Эверест Д. Химия бериллия. М.: Химия, 1968. С.124]. При этом за счет высокой скорости охлаждения в грануляте фиксируется структура жидкого плава, т.е. структура стекла. Такой материал вскрывается серной кислотой лишь на 50÷60 мас.%. Однако в процессе последующей термической обработки гранулята при 950°С происходит преобразование его структуры таким образом, что бериллий выделяется в твердом растворе в виде микрокристаллов модифицированного фенакита, которые достаточно хорошо растворимы в серной кислоте. Обычный практический выход бериллия из концентрата в сульфатный раствор по этой технологии составляет в среднем около 91 мас.%. [см. Уайт Д., Берк Дж. Бериллий. М.: ИЛ, 1960. С.73].

В случае, когда на операции грануляции не выполняется условие по скорости охлаждения плава (скорость охлаждения менее 750°С/с), бериллий выделяется в твердом растворе в виде окристаллизованной окиси бериллия, которая в дальнейшем практически не вскрывается серной кислотой. На практике, вследствие ограниченной теплопроводности плава, указанное явление происходит в случае, если размеры капель плава, падающих в воду, превышают 0,5 дюйма. Поэтому гранулы плава с размерами превышающими 12 мм отсеиваются и направляются на повторную переплавку [см. Уайт Д., Берк Дж. Бериллий. М.: ИЛ, 1960. С.74]. Существенными недостатками способа-аналога являются [см. Эверест Д. Химия бериллия. М.: Химия, 1968. С.123]:

- низкое извлечение бериллия в сульфатный раствор и, соответственно, высокие потери бериллия с отходами;

- большие энергозатраты, так как процессы плавления концентрата, термообработки гранулята и его сульфатизации протекают при высоких температурах - 1650°С, 950°С, 300°С соответственно;

- необходимость оборота на повторную переплавку гранулята крупностью более 12 мм в количестве до 15% от его общей массы.

Наиболее близким к заявляемому изобретению по совокупности сходных признаков является способ совместной переработки бертрандит-фенакит-флюоритового и бериллового концентратов с содержанием бериллия в них от ˜2,1 мас.% до ˜4,2 мас.%, основанный на плавлении смеси указанных концентратов с содой [см. Журкова З.А., Матясова В.Е., Матясов Н.Г, Самойлов В.И. Способ извлечения бериллия из бериллийсодержащих концентратов, а.с. 2107742. 1996. МПК С22В 35/00, С01F 3/00]. Согласно данному способу, принятому за прототип, высокая химическая активность концентратов достигается тем, что концентраты смешивают с получением массового соотношения SiO2:CaO в их смеси, равного 1,4, в смесь концентратов добавляют карбонат натрия до получения массового соотношения SiO2:(CaO+Na2O) в шихте, равного 1,1÷1,3 (химактивация). Приготовленную шихту плавят, плав гранулируют в воде, гранулят подвергают мокрому измельчению до крупности менее 150 мкм, полученную водно-гранулятную пульпу сгущают и проводят ее сульфатизацию серной кислотой при 120°С. Далее сульфат бериллия выщелачивается из сульфатной массы водой. Описанный способ совместной переработки бериллиевых концентратов обеспечивает извлечение бериллия из гранулята в сернокислый раствор на 97÷99 мас.%. Указанный способ совместной переработки бертрандит-фенакит-флюоритового и бериллового концентратов не лишен недостатков, т.к.:

- не обеспечивает утилизацию ценного компонента бертрандит-фенакит-флюоритового концентрата - фтора. Поэтому способу практически весь фтор, содержащийся в исходной шихте, извлекается вместе с бериллием в сульфатный раствор, что ведет к получению богатого по фтору раствора сульфата бериллия и снижает в дальнейшем полноту осаждения бериллия из указанного раствора в виде гидроксида бериллия.

- по данному способу образуется большое количество отвального кека;

- требует проведения 5 дорогостоящих технологических операций на стадии его подготовки к сернокислотному вскрытию (шихтовку бертрандит-фенакит-флюоритового концентрата с берилловым концентратом и кальцинированной содой в заданном соотношении, плавку шихты, грануляцию плава, измельчение гранулята, приготовление водной пульпы измельченного гранулята с заданным соотношением Т:Ж).

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа переработки бертрандит-фенакит-флюоритового концентрата, обеспечивающего наряду с высоким извлечением бериллия в водорастворимый сульфат и гидроксид утилизацию содержащегося в концентрате фтора, снижение объемов отвальных кеков, сокращение числа технологических операций.

Предложен способ переработки бертрандит-фенакит-флюоритовых концентратов, включающий стадии активации концентратов, сульфатизации активированного продукта, водного выщелачивания просульфатизированного материала, разделения пульпы выщелачивания на раствор сульфата бериллия и осадок, осаждения гидроксида бериллия из раствора сульфата бериллия, по предлагаемому способу активируют бертрандит-фенакит-флюоритовый концентрат путем его измельчения до крупности менее 9 мкм, а сульфатизацию измельченного продукта производят 93%-ной серной кислотой при температуре 250÷300°С.

Согласно заявляемому способу, в процессе одностадийной активации бертрандит-фенакит-флюоритового концентрата путем его измельчения происходит разрушение кристаллических решеток и увеличение удельной поверхности содержащихся в нем минералов (механоактивация минералов), что повышает их химическую активность и обеспечивает в дальнейшем возможность глубокого вскрытия активированного таким образом концентрата 93%-ной серной кислотой при температуре 250÷300°С, с образованием водорастворимого сульфата бериллия и газообразного фторида кремния. Газообразный фторид кремния выводится из зоны реакции и утилизируется в отдельном аппарате в виде кремнефтористоводородной кислоты. За счет обесфторивания концентрата в процессе его вскрытия серной кислотой на операции выщелачивания обеспечивается получение раствора сульфата бериллия с низким содержанием фтора, что позволяет в дальнейшем повысить полноту осаждения бериллия из сульфатного раствора в гидроксид бериллия. Так как в заявляемом способе не используются флюсы, общая масса жидких и твердых отходов сокращается. Энергозатраты при реализации способа также сокращаются, т.к. отсутствует энергоемкая операция плавки концентрата, а энергозатраты на измельчение концентрата незначительны.

Пример осуществления

Навески бертрандит-фенакит-флюоритового концентрата массой 50 г, содержащие 2 г бериллия, измельчали (механоактивировали) в планетарной мельнице. Сухой измельченный концентрат обрабатывали 93%-ной серной кислотой из расчета 0,8 мл кислоты на 1 грамм концентрата. Полученную реакционную массу сульфатизировали, выдерживая смесь 30 мин при температуре 250÷300°С. При этом газообразный фторид кремния абсорбировали в отдельном аппарате с получением кремнефтористоводородной кислоты. Просульфатизированный продукт выщелачивали водой при Т:Ж=1:5 (по исходному концентрату) при температуре 90÷100°С в течение 20 мин. Сернокислую пульпу с операции выщелачивания нейтрализовали раствором аммиака до рН˜3,5 и фильтровали. Полученный после фильтрования кек подвергали двукратной фильтр-репульпационной отмывке от сульфата бериллия при Т:Ж=1:7 (по исходному концентрату) и температуре 90÷100°С в течение 15 мин. По остаточному содержанию бериллия в кеке определяли полноту извлечения бериллия. Из фильтрата (сульфатного раствора) раствором аммиака осаждали черновой гидроксид бериллия, из которого после растворения в щелочи и гидролиза бериллата натрия получали конечный продукт переработки - технический гидроксид бериллия.

Для сравнения с заявляемым изобретением получали просульфатизированный продукт по способу-прототипу. С этой целью готовили смесь бертрандит-фенакит-флюоритового и бериллового концентратов, количество каждого из которых определяли из расчета получения необходимого массового соотношения в смеси содержащихся в составе концентратов кремния и кальция в пересчете на оксиды SiO2:CaO, равного 1,4 и содержащего в навеске 2 г бериллия. К приготовленной смеси концентратов добавляли карбонат натрия из расчета получения массового соотношения в шихте между кремнием, кальцием и натрием в пересчете на оксиды SiO2:(CaO+Na2O), равного 1,1÷1,3.

Затем полученную шихту загружают в графитовый тигель и плавили при температуре ˜1360°С. Расплав сливали в холодную воду, полученные гранулы высушивали и измельчали. Измельченный плав распульповывали в воде при соотношении Т:Ж=1:1. В полученную пульпу добавляли 93%-ную серную кислоту из расчета 0,8 мл кислоты на 1 грамм гранулята, образовавшуюся реакционную массу выдерживали в течение 5 мин при температуре 120°С. Переработку полученного таким образом просульфатизированного продукта выполняли аналогично переработке просульфатизированного продукта по заявляемому изобретению.

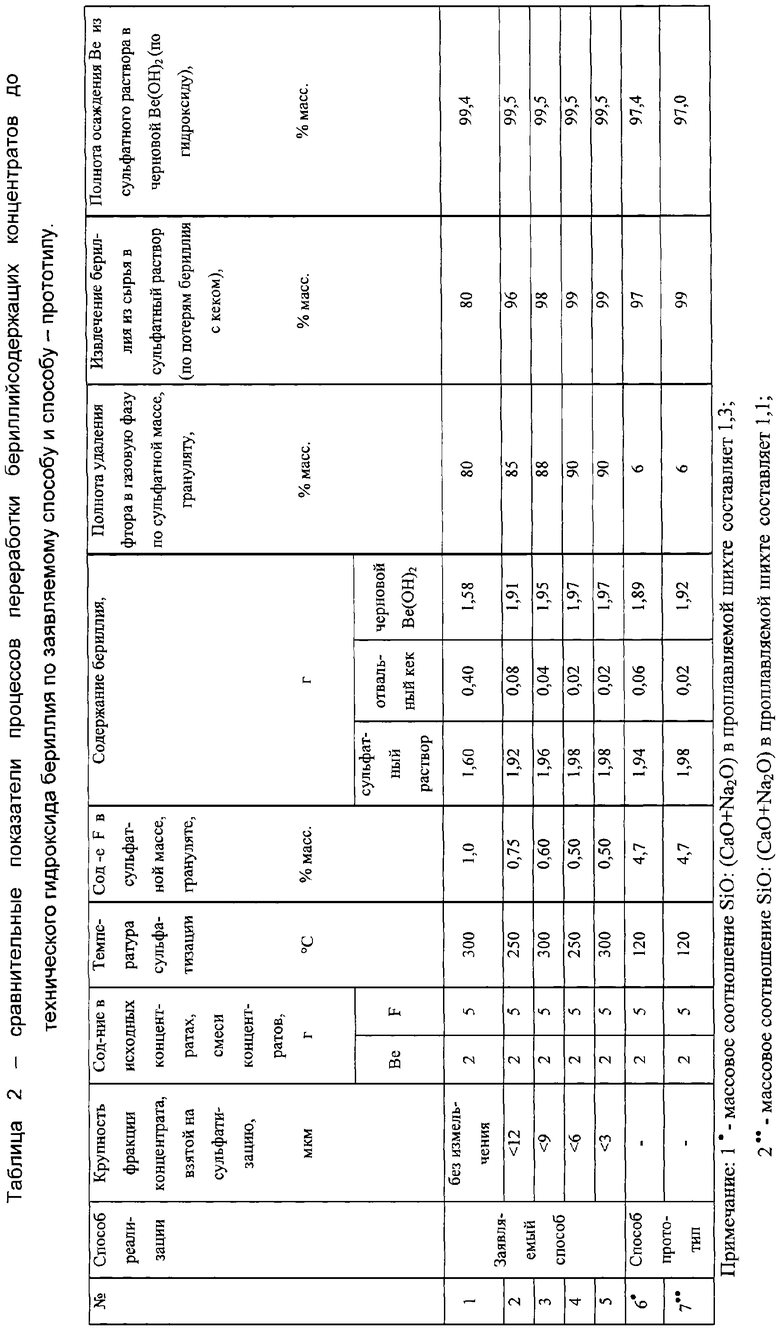

В табл.1 приведены характеристики концентратов, использованных в работе, а в табл.2 - результаты осуществления способа по заявляемому изобретению и, для сравнения, по способу-прототипу.

Из данных, приведенных в табл.2, следует, что при осуществлении способа согласно заявляемому изобретению в примерах 3-5 извлечение бериллия из механоактивированного концентрата в сульфатный раствор составляет 98-99 мас.%, а извлечение фтора в газовую фазу составляет 88-90 мас.% соответственно. При этом в примерах 3-5 крупность измельченного концентрата составляет менее 9 мкм.

Недостаточное измельчение концентрата ведет к снижению извлечения бериллия и фтора из концентрата до 96 мас.% и до 85 мас.% соответственно (см. пример 2, когда крупность измельченного концентрата составляет - 12 мкм) и до 80 мас.%. (см. пример 1, без измельчения крупность концентрата составляет - 85 мкм).

В примерах 6-7 представлены результаты вскрытия шихты по способу-прототипу, по которому извлечение бериллия из плава составляет 97÷99 мас.% при одновременном удалении фтора из плава лишь на 6 мас.%.

За счет более полного обесфторивания сырья в заявляемом способе (прим. 3-5, табл.2), по сравнению со способом-прототипом (прим. 6,7, табл.2), достигается более глубокое осаждение бериллия из раствора в черновую гидроокись бериллия 99,5 мас.% против 97,0-97,4 мас.%.

Таким образом, при переработке бертрандит-фенакит-флюоритового концентрата заявляемый способ по сравнению со способом-прототипом позволяет не менее эффективно извлекать бериллий в сульфатный раствор и обеспечивает повышение удаления фтора из гранулята до 88÷90 мас.% с возможностью утилизации последнего в виде ценного товарного продукта - кремнефтористоводородной кислоты. При этом количество отвальных кеков уменьшается на 10÷18 мас.%. Кроме того, в заявляемом способе в сравнении со способом-прототипом достигаются такие технические результаты, как снижение на 20-30% энергетических затрат, снижение на 15-30% массы исходного сырья и реагентов, повышение на 2-2,5% полноты осаждения гидроксида бериллия из сульфатного раствора и уменьшение объема сбросных вод до 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЕРИЛЛИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2006 |

|

RU2309122C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРТРАНДИТ-ФЕНАКИТ-ФЛЮОРИТОВЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2325326C2 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ | 2013 |

|

RU2547060C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ ИЗ БЕРИЛЛИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2008 |

|

RU2350562C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ ИЗ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2351540C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2309121C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ ИЗ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2351539C2 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ | 2013 |

|

RU2546945C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2354727C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ФЛЮОРИТ | 2013 |

|

RU2547366C2 |

Изобретение может быть использовано при переработке бериллийсодержащих рудных концентратов до гидроксида бериллия. Способ переработки бертрандит-фенакит-флюоритовых концентратов включает стадии активации концентратов, сульфатизации активированного продукта, водного выщелачивания просульфатизированного материала, разделения пульпы выщелачивания на раствор сульфата бериллия и осадок, осаждения гидроксида бериллия из раствора сульфата бериллия. Бертрандит-фенакит-флюоритовый концентрат активируют путем его измельчения до крупности менее 9 мкм, а сульфатизацию измельченного продукта производят 93% серной кислотой при температуре 250÷300°С. Изобретение позволяет повысить извлечение бериллия в водорастворимый сульфат и гидроксид, утилизировать содержащийся в концентрате фтор, сократить число технологических операций и снизить объем отвального кека. 2 табл.

Способ переработки бертрандит-фенакит-флюоритовых концентратов, включающий стадии активации концентратов, сульфатизации активированного продукта, водного выщелачивания просульфатизированного материала, разделения пульпы выщелачивания на раствор сульфата бериллия и осадок, осаждения гидроксида бериллия из раствора сульфата бериллия, отличающийся тем, что активируют бертрандит-фенакит-флюоритовый концентрат путем его измельчения до крупности менее 9 мкм, а сульфатизацию измельченного продукта производят 93%-ной серной кислотой при температуре 250÷300°С.

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ ИЗ БЕРИЛЛИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1996 |

|

RU2107742C1 |

| Способ переработки бериллиевой руды | 1936 |

|

SU51108A1 |

| US 4729881 A, 08.03.1988 | |||

| US 3685961 A, 22.08.1972 | |||

| US 3375060 A, 26.03.1968 | |||

| US 3369860 A, 20.02.1968 | |||

| US 3233970 A, 08.02.1966 | |||

| СТИРАЛЬНАЯ МАШИНА С ВЕРХНЕЙ ЗАГРУЗКОЙ | 2008 |

|

RU2459895C2 |

| WO 2004043862 A1, 27.05.2004. | |||

Авторы

Даты

2008-05-20—Публикация

2006-08-10—Подача