Область техники, к которой относится изобретение

Настоящее изобретение относится к способу регулирования размера дисперсных частиц в термопластичной эластомерной композиции, имеющей превосходную термостойкость, долговечность и эластичность, в то же время обладающей превосходной непроницаемостью для воздуха. В частности, настоящее изобретение относится к способу регулирования размера дисперсных частиц эластомера в термопластичной эластомерной композиции, имеющей в своем составе тонкие дисперсии вулканизованного эластомера.

Уровень техники

В ЕР 722850 В1 описана термопластичная эластомерная композиция с низкой проницаемостью, которая является превосходной в качестве слоя, являющегося барьером для газа в пневматических покрышках. Такая термопластичная композиция содержит термопластичную матрицу с низкой проницаемостью, такую как полиамиды или смеси полиамидов, в которой диспергирован каучук с низкой проницаемостью, такой как бромированный сополимер изобутилена и п-метилстирола (т.е. BIMS). Затем как в ЕР 857761 А1, так и в ЕР 969039 А1, отношение вязкости между термопластичной матрицей и дисперсией каучука указано как функция объемного отношения фракций и независимо должно быть близким к единице, чтобы достичь фазовую непрерывность в термопластичной и тонкой каучуковой дисперсиях соответственно. Критичность более мелких дисперсий каучука была установлена в ЕР 969039 А1 в указанных термопластичных эластомерах для достижения приемлемой долговечности, особенно для их применения в качестве внутренних прокладок в пневматических покрышках.

Сущность изобретения

Хотя важность размера дисперсных частиц в термопластичных эластомерах определяют как относящуюся к механическим свойствам, требования к определенному размеру для достижения удовлетворительной усталостной прочности при низкой температуре не определены.

В соответствии с этим, задачей настоящего изобретения является обеспечение способа получения термопластичной эластомерной композиции, имеющей регулируемый размер дисперсных частиц эластомера в композиции эластомера, имеющей повышенную долговечность и непроницаемость.

В соответствии с настоящим изобретением, предлагается способ регулирования размера дисперсных частиц эластомера в термопластичной эластомерной композиции, имеющей повышенную долговечность и непроницаемость, включающий

смешение в расплаве (А) галогенированного изобутиленового эластомера, (В) полиамида, (С) вспомогательного средства для дисперсии и (D) традиционно используемых добавок; и

динамическую вулканизацию образовавшейся смеси с получением динамически вулканизованной полимерной смеси,

данный способ отличается тем, что галогенированный изобутиленовый эластомер диспергируют в полиамидной матрице при среднеобъемном диаметре частиц дисперсии Dv от 0,01 до 3 микрон (мкм), более предпочтительно от 0,01 до 2,5 мкм, наиболее предпочтительно от 0,01 до 2 мкм.

Краткое описание чертежей

Настоящее изобретение будет лучше понято из описания, предложенного ниже со ссылкой на сопутствующие чертежи, где

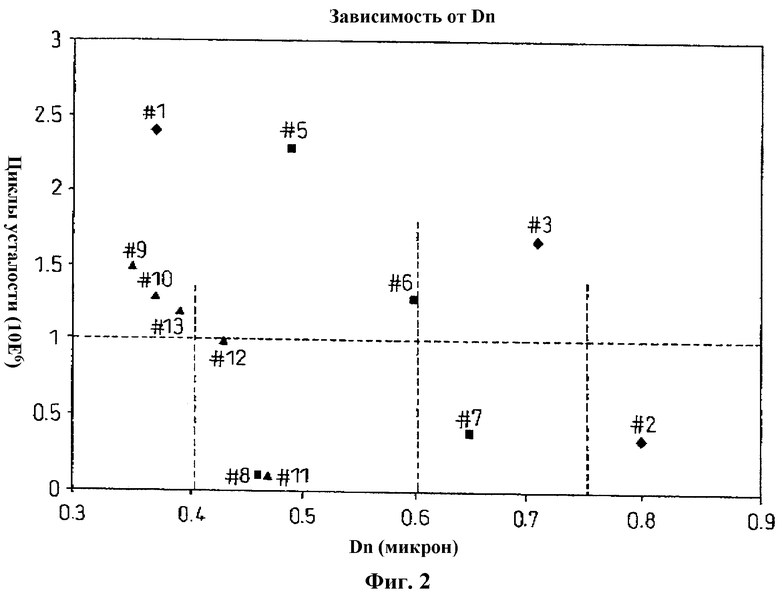

на Фиг.1 показана корреляция между циклами усталости и среднеобъемным диаметром частиц дисперсии Dv BIMS и

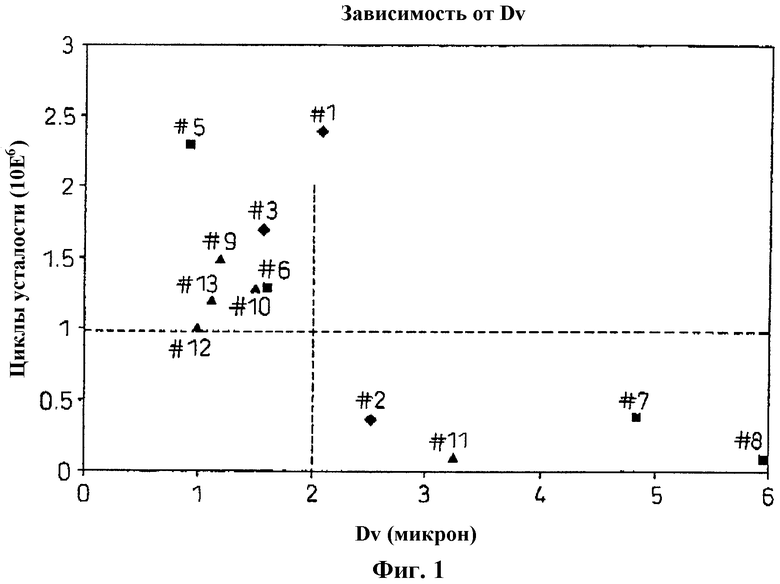

на Фиг.2 показана корреляция между циклами усталости и среднечисленным диаметром частиц дисперсии Dn BIMS.

Раскрытие сущности изобретения

В данном описании и в формуле изобретения, которые представлены ниже, единственное число слов включает в себя множественное число, если контекст явно не предписывает другое.

Настоящим изобретением является регулирование размера частиц каучуковой дисперсии галогенированного изобутиленового эластомера в полиамиде, более конкретно регулирование для того, чтобы иметь среднеобъемный эквивалентный диаметр частиц дисперсии 0,01-3 микрона, более предпочтительно 0,01-2,5 микрона, наиболее предпочтительно 0,01-2 микрона. Предпочтительный среднечисленный диаметр дисперсии меньше чем 1 мкм, более предпочтительно меньше чем 0,8 мкм, еще более предпочтительно меньше чем 0,5 мкм. Термопластичный эластомер, имеющий установленный размер частиц дисперсии, предпочтительно имеет усталостную прочность при растяжении при -20°С больше чем 1×106 циклов, более предпочтительно больше чем 1,3×106 циклов.

Термопластичная эластомерная композиция, полученная настоящим способом, является смесью (А) галогенированного изобутиленового эластомера, (В) полиамида, (С) вспомогательного средства для дисперсии и (D) традиционно используемых добавок, которую подвергают динамической вулканизации.

Термин «динамическая вулканизация» применяют здесь для дополнительного обозначения способа вулканизации, в котором термопластичную смолу и вулканизуемый эластомер вулканизуют в условиях высокого сдвига. В результате этого вулканизуемый эластомер одновременно сшивают и диспергируют в виде мелких частиц «микрогеля» в матрице термопластичной смолы.

Динамическую вулканизацию проводят смешением ингредиентов при температуре, которая является температурой отверждения или выше температуры отверждения эластомера, в оборудовании, таком как валковые мельницы, смесители Бенбери®, смесители непрерывного действия, пластикаторы или смешивающие экструдеры, например двушнековые экструдеры. Особой характеристикой динамически вулканизированных композиций является то, что несмотря на тот факт, что эластомерный компонент может быть полностью вулканизирован, композиции могут быть обработаны и повторно обработаны обычными способами обработки каучука, такими как экструзия, литье под давлением, прямое прессование и так далее. Отходы могут быть регенерированы и повторно обработаны.

В предпочтительном варианте осуществления галогенированный изобутиленовый эластомерный компонент включает в себя сополимеры изобутилена и параалкилстирола, такие как описаны в заявке на Европейский патент 0344021. Сополимеры предпочтительно имеют по существу гомогенное композиционное распределение. Предпочтительные алкильные группы для параалкильной стирольной части включают в себя алкильные группы, имеющие от 1 до 5 атомов углерода, первичный галогеналкил, вторичный галогеналкил, имеющий от 1 до 5 атомов углерода, и их смеси. Предпочтительный сополимер содержит изобутилен и параметилстирол.

Подходящие галогенированные изобутиленовые эластомерные компоненты включают в себя сополимеры (такие как бромированные сополимеры изобутилена и параметилстирола), имеющие среднечисленную молекулярную массу Mn, по меньшей мере, приблизительно 25000, предпочтительно, по меньшей мере, приблизительно 50000, предпочтительно, по меньшей мере, приблизительно 75000, предпочтительно, по меньшей мере, приблизительно 100000, предпочтительно, по меньшей мере, приблизительно 150000. Сополимеры могут также иметь отношение средневесовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn), т.е. Mw/Mn меньше чем приблизительно 6, предпочтительно меньше чем приблизительно 4, более предпочтительно меньше чем приблизительно 2,5, наиболее предпочтительно меньше чем приблизительно 2,0. В другом варианте осуществления подходящие галогенированные изобутиленовые эластомерные компоненты включают в себя сополимеры (такие как бромированные сополимеры изобутилена и параметилстирола), имеющие вязкость по Муни (1+4) при 125°С (измеряемую ASTM D 1646-99) 25 или выше, предпочтительно 30 или выше, более предпочтительно 40 или выше.

Предпочтительные бромированные сополимеры изобутилена и параметилстирола включают в себя сополимеры, имеющие 5-12 мас.% параметилстирола, 0,3-1,8 мол.% бромированного параметилстирола и вязкость по Муни 30-65 (1+4) при 125°С (измеряемую ASTM D 1646-99).

Галогенированный изобутиленовый эластомерный компонент (А) по настоящему изобретению может быть получен из изобутилена и приблизительно 0,5-25 мас.%, предпочтительно приблизительно 2-20 мас.%, в расчете на общее количество компонентов, п-алкилстирола, предпочтительно п-метилстирола, с последующим галогенированием. Содержание галогена (например, Br и/или Cl, предпочтительно, Br), предпочтительно меньше чем приблизительно 10 мас.%, более предпочтительно от приблизительно 0,1 до приблизительно 7 мас.%, в расчете на общее количество сополимера.

Сополимеризацию можно проводить известным способом, как описано, например, в публикации Европейского патента № ЕР-34402/А, опубликованной 29 ноября 1989, и галогенирование может быть проведено известным способом, как описано, например, в патенте США №4548995.

Галогенированный изобутиленовый эластомер предпочтительно имеет среднечисленную молекулярную массу (Mn), по меньшей мере, приблизительно 25000, более предпочтительно, по меньшей мере, приблизительно 100000 и отношение средневесовой молекулярной массы Mw к среднечисленной молекулярной массе (Mn), т.е. Mw/Mn, предпочтительно меньше чем приблизительно 10, более предпочтительно меньше чем приблизительно 8.

Полиамиды, пригодные для применения в настоящем изобретении, которые являются термопластичными полиамидами (найлонами), содержат кристаллические или смолистые, имеющие высокую молекулярную массу твердые полимеры, включающие в себя сополимеры и терполимеры, имеющие повторяющиеся амидные звенья в полимерной цепи. Полиамиды могут быть получены полимеризацией одного или нескольких эпсилон-лактамов, таких как капролактам, пирролидион, лауриллактам и пактам аминоундекановой кислоты, или аминокислоты или конденсацией двухосновных кислот и диаминов. Подходящими являются как найлоны, образующие волокна, так и найлоны формующегося сорта. Примерами таких полиамидов являются поликапролактам (найлон 6), полилауриллактам (найлон 12), полигексаметиленадипамид (найлон 6,6), полигексаметиленазелаинамид (найлон 6,9), полигексаметиленсебацинамид (найлон 6,10), полигексаметиленизофталамид (найлон 61Р), найлон 4,6, найлон MXD6, найлон 6/66х и продукт конденсации 11-аминоундекановой кислоты (найлон 11). Можно также применять найлон 6 (N6), найлон 11 (N11), найлон 12 (N12), сополимер найлон 6/66 (N6/66), найлон 610 (N610), найлон 4,6, найлон MXD6, найлон 6,9 и найлон 6,12 (N612). Можно также применять их сополимеры и любые смеси этих сополимеров. Дополнительные примеры подходящих полиамидов (особенно полиамидов, имеющих точку размягчения ниже 275°С) описаны в Kirk-Othmer, Encyclopedia of Chemical Technology, v.10, page 919, и Encyclopedia of Polymer Science and Technology, Vol.10, pages 392-414. На практике данного изобретения можно преимущественно применять коммерчески доступные термопластичные полиамиды, причем предпочтительными являются линейные кристаллические полиамиды, имеющие точку размягчения или точку плавления между 160°С-230°С.

Количества эластомера (А) и полиамида (В), пригодных для применения в настоящем изобретении, составляют, предпочтительно 95-25 массовых частей и 5-75 массовых частей, более предпочтительно 90-25 массовых частей и 10-75 массовых частей, соответственно, при условии, что общее количество компонентов (А) и (В) в композиции составляет 100 массовых частей.

В соответствии с настоящим изобретением вспомогательное средство для дисперсии добавляют в композицию в качестве компонента (С). Вспомогательное средство для дисперсии (С), пригодное для применения в настоящем изобретении, включает в себя реакционноспособные агенты совместимости, имеющие хорошее сродство, т.е. специфические химические взаимодействия, между полиамидом и эластомером в стадии смешивания. Примерами таких реакционноспособных агентов совместимости являются третичные амины (например, N,N-диметиллауриламин, N,N-диметилпальмитиламин, N,N-диметилбегениламин, N,N-диметилталлоуалкиламин, N,N-диметилолеиламин), вторичные диамины (например, N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин) и любые их смеси.

Способ получения композиции термопластичного эластомера в настоящем изобретении содержит смешение галогенированного изобутиленового эластомера (А), полиамида (В) и вспомогательного средства для дисперсии (С) в диаксиальном пластикаторе/экструдере и так далее для диспергирования эластомера (А) в полиамиде (В), образующем непрерывную фазу. Реакционноспособные агенты совместимости повышают вязкость эластомера во время смешения, в результате чего происходят химические реакции с этими агентами.

При вулканизации эластомера (А) добавляют агент вулканизации при пластикации и эластомерный компонент динамически вулканизуют. Кроме того, могут быть добавлены различные агенты смешивания (за исключением агента вулканизации) для эластомера и полиамида во время указанного выше пластицирования, но предпочтительно их смешивают их перед пластицированием. Тип пластикатора, применяемого для смешения полиамида и эластомера, особенно не ограничивается. Примерами его являются шнековый экструдер, пластикатор, смеситель Бенбери, диаксиальный пластикатор/экструдер и так далее. Среди них предпочтительным является использование диаксиального пластикатора/экструдера для смешения термопластичной смолы и эластомера и динамической вулканизации эластомера. Кроме того, для последовательной пластикации могут быть использованы два или более типов пластикаторов. Что касается условий для плавления и пластикации, то температура должна быть, по меньшей мере, температурой, при которой полиамид плавится. Кроме того, скорость сдвига во время пластикации, предпочтительно, составляет 1000-7500 сек-1. Время общей пластикации составляет от 30 секунд до 10 минут. Кроме того, при добавлении агента вулканизации время вулканизации после добавления составляет, предпочтительно, от 15 секунд до 5 минут. Эластомерную композицию, полученную указанным выше способом, затем экструдируют или каландруют в пленку. Способом получения пленки может быть обычный способ формования пленки из термопластичной смолы или термопластичного эластомера.

Эластомерная композиция по настоящему изобретению может содержать кроме указанных выше основных ингредиентов агент вулканизации или сшивания, ускоритель вулканизации или сшивания, различные типы масел, противостаритель, упрочняющий наполнитель, пластификатор, мягчитель или другие различные добавки, обычно добавляемые для смешивания с обычными каучуками. Соединения смешивают и вулканизуют обычными способами для получения композиции, которую можно затем применять для вулканизации или сшивания. Количества указанных добавленных добавок могут быть количествами, обычно добавляемыми в прошлом и добавляемыми так долго, пока это не противоречит цели настоящего изобретения.

Примеры

Настоящее изобретение будет теперь дополнительно иллюстрировано, но не способами, ограничивающими изобретение, следующими примерами.

В качестве компонентов, применяемых в примерах, используют следующие коммерчески доступные продукты.

1. Компонент-смолу

Найлон 1: смесь N11 (Rilsan BESN О TL) и N6/66 (Ube 5033B).

Найлон 2: N6/66 (CM6001FS).

Добавку 1: пластификатор; N-бутилбензолсульфонамид, агент совместимости; AR201.

Добавку 2: стабилизатор; Ирганокс 1098, Тинувин 622LD и CuI.

2. Компонент-каучук

BIMS: бромированный сополимер изобутилена и параметилстирола, продаваемый под торговым названием EXXPRO 89-4 ExxonMobil Chemical Company, имеющий вязкость по вискозиметру Муни приблизительно 45 и содержащий приблизительно 5 мас.% параметилстирола и приблизительно 0,75 мол.% брома.

Добавку 1 для дисперсии: DM16D; гексадецилдиметиламин (Akzo Nobel).

Добавку 2 для дисперсии: 6PPD; N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин.

ZnO: отвердитель оксид цинка.

St-кислоту: отвердитель стеариновую кислоту.

ZnSt: отвердитель стеарат цинка.

MBTS: бензилтиазилдисульфид.

3. Вещество, препятствующее слипанию, для гранулирования каучука

Тальк: гидратированный силикат магния (Ciba).

ZnO: оксид цинка.

Игафос: антиокислитель Игафос 168 (Ciba).

Способы испытания, применяемые для оценки продуктов примеров и сравнительных примеров, были следующими:

А) Измерение среднеобъемного эквивалентного диаметра частиц дисперсии и среднечисленного эквивалентного диаметра частиц дисперсии

Фазу отбора AFM применяли для оценки размеров и распределения частиц по размерам в этих пленках. Все образцы пленки криооблицовывали при -150°С с применением криогенного микротома Рейхерта с алмазными ножами. Облицованные образцы сохраняли в эксикаторе при пропускании сухого азота для нагревания их до температуры окружающей среды без увлажнения. Образцы обрабатывали на протяжении 24 часов после криооблицовывания с применением AFM (DI-3000, Digital Instrument) способом отбора прямоугольным 225 мкм силиконовым кронштейном. Все микроснимки фазы отбора AFM превращали в формат TIFF и обрабатывали с применением PHOTOSHOP (Adobe Systems) для увеличения изображения. Все измерения изображения проводили с применением продажного набора приспособлений способа получения изображений (Reindeer Games) в качестве приспособления для PHOTOSHOP. Результаты измерений изображений записывали в файлы текста для последующей обработки данных при помощи EXCEL (Microsoft). Среднечисленный диаметр частиц дисперсии Dn вычисляют следующим образом:

Dn=Σ(n1D1)/Σ(n1)

D1 представляет собой эквивалентный диаметр отдельных частиц дисперсии и n1 представляет собой число частиц дисперсии с эквивалентным диаметром D1. Среднеобъемный диаметр частиц дисперсии Dv выражают как:

Dv=Σ(n1D1 4)/Σ(n1D1 3)

где n1 представляет собой число частиц дисперсии, имеющих эквивалентный диаметр D1.

B) Циклы усталости при растяжении

Пленочную и каркасную композицию ламинировали вместе с адгезивом и отверждали при 190°С в течение 10 мин. Форму гантели JIS №2 затем штамповали и применяли для испытания на долговечность при -20°С, 6,67 Гц и 40% растяжении.

C) Механические свойства при пределе прочности при растяжении

Все испытания на предел прочности при разрыве основаны на JIS K6251 "Способ испытания на предел прочности при разрыве вулканизованного каучука".

Примеры 1-4

BIMS предварительно смешивали с отверждающими агентами в закрытом смесителе Бенбери и гранулировали перед его смешиванием с найлоном. Смешивание и динамическую вулканизацию найлона и BIMS проводили в двушнековом экструдере приблизительно при 230°С. Эти смеси затем отливали или выдували в пленки для испытания на предел прочности при разрыве. Перед испытанием на предел прочности при разрыве пленки ламинировали на каркасную композицию и отверждали при 180°С. Образы для испытания в форме собачей кости затем отрезали от этих ламинатов при 45-градусном наклоне к направлению машины и испытывали на усталостную прочность при -20°С и натяжении 40%. Минимальным требованием для хорошей усталостной прочности является отсутствие трещин, разрывов или деламинаций после 1 миллиона циклов.

В примерах 1-4, как показано в таблице 1, применяли найлон 1 в качестве матрицы с добавлением пластификатора и агента совместимости. Матрица из найлона 1 с пластификатором имеет вязкость, близко подобранную с вязкостью BIMS. MBTS является замедлителем отверждения, который может взаимодействовать с бензилбромидом BIMS и делать его неактивным. 6PPD может быть отвердителем при температуре смешивания 230°С посредством сшивания BIMS при помощи бензилбромидов, и поэтому исключения их из реакционной совместимости. DM16D является средством повышения вязкости для BIMS, который также реагирует с бензилбромидом BIMS, но в меньшей степени. Как 6PPD, так и DM16D могут также повышать вязкость BIMS и создавать несовпадение вязкостей между найлоном 1 и BIMS. Как показано в таблице 1, добавление MBTS может значительно нарушать реакционную совместимость и поэтому может повышать размер дисперсии, особенно более крупных дисперсий, и вредным образом снижать усталостную прочность. Образец пленки, содержащий 6PPD, имел такое низкое удлинение для величины разрыва, что его даже не испытывали на усталость. Результаты показаны на Фиг.1 и 2 (см. #1-#3 для примеров соответственно).

*2: Пластификатор.

*3: Антиоксидант.

*4: Все результаты предела прочности при растяжении представлены как средние значения измерений вдоль и поперек направлений машины.

*5: не измеряли вследствие плохого качества и низкой прочности пленки.

Примеры 5-8

В примерах 5-8 применяли в качестве матрицы найлон 1, но без пластификатора. С добавлением 0,5 частей DM16D на 100 частей каучука вязкость BIMS может хорошо соответствовать вязкости найлона 1. Дальнейшее повышение в содержании DM16D может влиять не только на соответствие вязкостей, но также реакционную совместимость между найлоном и BIMS. Как показано в таблице 2, прогрессивно повышающееся содержание BIMS приводит к повышению среднеобъемного размера частиц дисперсии и снижению усталостной прочности. Результаты показаны на Фиг.1 и 2 (см. #5-#8 для примеров 5-8, соответственно.

*2: Антиоксидант

Пример 9-13

В примерах 9-13 применяли в качестве матрицы найлон 2 без N11 и без пластификатора. При смешивании с найлоном 2 требуется модификатор вязкости, такой как DM16D и 6PPD, для обеспечения хорошего соответствия вязкостей и получения тонких дисперсий каучука BIMS. Концентрация, применяемая для веществ, препятствующих слипанию, перечисленных в таблице 3, составляет 0,5-1 частей на 100 частей каучука. Как указано в таблице 3, применение ZnO в качестве вещества, препятствующего слипанию, может значительно влиять на размер частиц дисперсии. Это вещество, препятствующее слипанию, может действовать в качестве отвердителя и поэтому может удалять бензилбромиды из BIMS для достижения реакционной совместимости. Результаты явно показывают повышение среднеобъемного размера частиц дисперсии и снижение усталостной прочности. Результаты показаны на Фиг.1 и 2 (см. #9-#13 для примеров 9-13 соответственно).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОРИЕНТИРОВАННАЯ ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ ПЛЕНКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2301816C2 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ВУЛКАНИЗИРОВАННЫЕ ЭЛАСТОМЕРНЫЕ ДИСПЕРСИИ С УВЕЛИЧЕННОЙ ВЯЗКОСТЬЮ | 2003 |

|

RU2331656C2 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ С УМЕРЕННОЙ СТЕПЕНЬЮ ВУЛКАНИЗАЦИИ | 2003 |

|

RU2323233C2 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ С УЛУЧШЕННЫМ СПОСОБОМ ГРАНУЛЯЦИИ КАУЧУКА | 2003 |

|

RU2316569C2 |

| СТАБИЛИЗИРОВАННЫЕ КОМПОЗИЦИИ НА ОСНОВЕ ТЕРМОЭЛАСТОПЛАСТА ДИНАМИЧЕСКОЙ ВУЛКАНИЗАЦИИ ДЛЯ ИСПОЛЬЗОВАНИЯ В БАРЬЕРНЫХ ИЗДЕЛИЯХ ДЛЯ ТЕКУЧИХ СРЕД | 2008 |

|

RU2495064C2 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2599638C2 |

| ТЕРМОПЛАСТИЧНЫЕ КОМПОЗИЦИИ ГАЛОГЕНИРОВАННЫХ ЭЛАСТОМЕРОВ | 2001 |

|

RU2278877C2 |

| МАЛОПРОНИЦАЕМАЯ КОМПОЗИЦИЯ ТЕРМОЭЛАСТОПЛАСТА | 2005 |

|

RU2395544C2 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2299221C2 |

| СПОСОБ ЭФФЕКТИВНОГО ПЕРЕМЕШИВАНИЯ ПРИ ПОЛУЧЕНИИ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2007 |

|

RU2456311C2 |

Изобретение относится к способу регулирования размера дисперсных частиц в термопластичной эластомерной композиции. Способ регулирования размера дисперсных частиц в термопластичной эластомерной композиции включает смешение в расплаве (А) галогенированного изобутиленового эластомера, (В) полиамида, (С) вспомогательного средства для дисперсии и (D) традиционно используемые добавки. Образовавшуюся смесь подвергают динамической вулканизацией с получением динамически вулканизованной полимерной смеси, причем галогенированный изобутиленовый эластомер диспергируют в полиамидной матрице при среднеобъемном диаметре частиц дисперсии Dv от 0,01 до 2,5 мкм. Технический результат состоит в том, что получают термопластичную эластомерную композицию с регулируемым размером дисперсных частиц эластомера и имеющую повышенную долговечность и непроницаемость. 7 з.п. ф-лы, 2 ил., 3 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP 0969039 A, 05.01.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ КОМПОЗИЦИИ | 1992 |

|

RU2107702C1 |

| RU 2063988 C1, 20.07.1996. | |||

Авторы

Даты

2008-05-20—Публикация

2003-03-06—Подача