ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к динамически вулканизированным сплавам (ДВС) и, в частности, к ДВС, имеющим улучшенные технологические характеристики и стабильность. Настоящее изобретение также относится к способам получения ДВС.

УРОВЕНЬ ТЕХНИКИ

Композиции, содержащие ДВС, которые в данной области техники также могут называться как термопластичный вулканизированный эластомер, для улучшения различных свойств композиции, в том числе механических свойств и устойчивости к ультрафиолетовому излучению, часто включают армирующие наполнители.

Одним из основных недостатков армирующих наполнителей является их отрицательное воздействие на процесс получения и другие свойства композиции. Наибольшая степень введения наполнителя, которая может потребоваться для обеспечения эффективной защиты от ультрафиолетового излучения, связана с более высокой вязкостью, которая может привести к технологическим проблемам.

Для повышения УФ-стойкости ДВС-пленок были проведены исследования с применением нескольких методов. В процессе получения ДВС при добавлении УФ-стабилизаторов непосредственно в ДВС стабилизаторы имели тенденцию также выступать в качестве ускорителя отверждения, что приводило к преждевременной вулканизации каучука. Для решения проблемы преждевременной вулканизации в патенте США 7459212 описано добавление стабилизаторов в смежный каучуковый слой с учетом переноса стабилизатора в ДВС для достижения желаемых свойств. Тем не менее, не всегда желательно присутствие такого смежного слоя каучука рядом с ДВС, при использовании в качестве промежуточного слоя, из-за увеличения массы промежуточного слоя.

Соответственно, существует потребность в эластомерных композициях, имеющих улучшенные УФ-стойкость и/или технологические характеристики, и в способах получения таких композиций.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном аспекте настоящего изобретения термопластичная эластомерная композиция содержит поствулканизированный динамически вулканизированный сплав (ДВС) и стабилизатор на основе низкомолекулярного ароматического амина, где стабилизатор ДВС содержит изобутиленовый эластомерный компонент, диспергированный в виде домена в непрерывной фазе, содержащей, по меньшей мере, одну термопластичную смолу.

В другом аспекте настоящего изобретения способ получения термопластичной эластомерной композиции включает поствулканизированное смешивание ДВС со стабилизатором на основе низкомолекулярного ароматического амина, где ДВС содержит изобутиленовый эластомерный компонент, диспергированный в виде домена в непрерывной фазе, содержащей, по меньшей мере, одну термопластичную смолу.

В еще одном аспекте настоящего изобретения способ получения термопластичной эластомерной композиции включает динамическую вулканизацию изобутиленового эластомерного компонента, диспергированного в виде домена в непрерывной фазе, содержащей, по меньшей мере, одну термопластичную смолу, с получением поствулканизированного ДВС; и смешивание поствулканизированного ДВС со стабилизатором на основе низкомолекулярного ароматического амина для получения термопластичной эластомерной композиции.

В еще одном аспекте настоящего изобретения термопластичную эластомерную композицию получают способом, включающим динамическую вулканизацию галогенированного изобутиленового эластомерного компонента, диспергированного в виде домена в непрерывной фазе, содержащей полиамид, чтобы получить поствулканизированный ДВС; и смешивание поствулканизированного ДВС со стабилизатором на основе низкомолекулярного ароматического амина с получением термопластичной эластомерной композиции.

В другом аспекте настоящего изобретения способ снижения вязкости ДВС и повышения УФ-стойкости ДВС включает смешивание поствулканизированного ДВС со стабилизатором на основе низкомолекулярного ароматического амина с получением стабилизированной композиции, где ДВС содержит изобутиленовый эластомерный компонент, диспергированный в виде домена в непрерывной фазе, содержащей, по меньшей мере, одну термопластичную смолу.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном варианте осуществления настоящее изобретение относится к термопластичной эластомерной композиции, содержащей поствулканизированный динамически вулканизированный сплав (ДВС) и стабилизатор на основе низкомолекулярного ароматического амина, где ДВС содержит изобутиленовый эластомерный компонент, диспергированный в виде домена в непрерывной фазе, содержащей, по меньшей мере, одну термопластичную смолу. Также описан способ получения композиции. В одном варианте осуществления вязкость композиции снижена с целью обеспечения включения различных наполнителей и других добавок в количествах, достаточных для обеспечения желаемых уровней УФ-стойкости и других физических свойств, при этом композиция имеет достаточно низкую вязкость, чтобы обеспечить улучшенные технологические характеристики композиции.

В одном варианте осуществления ДВС содержит термореактивный компонент, диспергированный в виде домена в непрерывной термопластичной фазе, которую подвергали динамической вулканизации. В настоящем документе этот ДВС называют «поствулканизированной» композицией, которую затем смешивают со стабилизатором с получением термопластичной эластомерной композиции.

Используемый в настоящем документе термин «полимер» может быть использован для обозначения гомополимеров, сополимеров, интерполимеров, терполимеров и т.д. Кроме того, сополимер может относиться к полимеру, содержащему, по меньшей мере, два мономера, необязательно с другими мономерами. Когда полимер обозначается как содержащий мономер, мономер присутствует в полимере в виде полимеризованного мономера или в виде производного мономера. Тем не менее, для удобства использования фраза «содержащий (соответствующий) мономер» или тому подобное используется в качестве сокращения. Аналогично, когда каталитические компоненты описаны как содержащие нейтральные стабильные формы компонентов, специалисту в данной области техники вполне понятно, что ионная форма компонента является формой, которая взаимодействует с мономерами с образованием полимеров.

Каучук относится к полимеру или композиции полимеров, соответствующим определению ASTM D1566: «материал, который способен восстанавливаться после больших деформаций и может быть или уже модифицирован в состояние, при котором он, по существу, нерастворим (но может набухать) в кипящем растворителе». «Эластомер» относится к термину, который может быть использован взаимозаменяемо с термином каучук.

«Эластомерная композиция» относится к композиции, содержащей, по меньшей мере, один эластомер, как определено выше.

Соединение вулканизированного каучука по определению ASTM D1566 относится к «сшитому упругому материалу, составленному из эластомера, допускающему большие деформации при незначительном усилии, способному к быстрому интенсивному восстановлению до приблизительно своих первоначальных размеров и формы после удаления деформирующего усилия». Отвердевшая эластомерная композиция относится к любой эластомерной композиции, которая подверглась процессу отверждения и/или содержит или получена с использованием эффективного количества вулканизирующего или отверждающего материала, и относится к термину, используемому взаимозаменяемо с термином «соединение вулканизированного каучука».

«Термопластичный эластомер» относится к каучукоподобному материалу, «который может многократно размягчаться при нагревании и затвердевать при охлаждении в диапазоне температур, присущих полимеру, и в размягченном состоянии может быть формован в изделия», как определено в ASTM D1566. Термопластичные эластомеры представляют собой микрофазные раздельные системы, состоящие, по меньшей мере, из двух полимеров. Одна фаза представляет собой твердый полимер, который не плавится при комнатной температуре, но становится жидким при нагревании, что придает прочность термопластичному эластомеру. Другой фазой является полимер-мягкий каучук, который придает термопластичным эластомерам свойство эластичности. Твердый полимер обычно является главной или непрерывной фазой.

Термопластичный вулканизат по определению ASTM D1566 относится к «термопластичному эластомеру с фазой химически сшитого каучука, получаемому методом динамической вулканизации». Динамическая вулканизация представляет собой процесс тщательного смешивания расплава термопластичного полимера и полимера-подходящего реакционноспособного каучука с получением термопластичного эластомера с фазой химически сшитого каучука, где вулканизируемый эластомер подвергают вулканизации в условиях большого сдвигового усилия. В результате способный вулканизоваться эластомер, описываемый в других документах как «микрогель», одновременно сшивают и диспергируют внутри матрицы из конструкционной смолы в виде тонкодисперсных частиц.

Динамическую вулканизацию осуществляют путем смешивания ингредиентов при температуре, которая равна или выше температуры отверждения эластомера, на оборудовании, таком как вальцы, смесители Banbury®, непрерывные смесители, пластикаторы или смесительные экструдеры, например, двухшнековые экструдеры. Уникальной особенностью динамически вулканизованных композиций является то, что, несмотря на то, что эластомерный компонент может быть полностью отвержден, композиции могут быть обработаны и вторично обработаны обычными способами обработки термопластичных полимеров, такими как экструзия, литье под давлением, прямое прессование и тому подобное. Можно утилизировать и повторно вторично обрабатывать отходы и выжимки из вулканизационной формы.

В одном варианте осуществления термореактивный компонент представляет собой эластомерный компонент, имеющий малый размер частиц, где среднечисловой эквивалентный диаметр домена находится в диапазоне от 0,1 до 1 мкм. В одном варианте осуществления непрерывной термопластичной фазой является полиамид, также известный как нейлон или найлон. Такие композиции подходят, в частности, для использования в качестве пароизоляции в пневматических шинах и тому подобное.

В одном варианте осуществления эластомерный компонент содержит изобутиленовый эластомер, предпочтительно галогенированный изобутиленовый эластомер, более предпочтительно сополимер изобутилена и пара-алкилстирола, как описано в Европейском патенте №0344021 B1. Используемые в настоящем документе термины «изобутиленовый эластомер» или «компонент изобутиленового эластомера» относятся к эластомерам или полимерам, содержащим, по меньшей мере, 70 молярных процентов повторяющихся звеньев из изобутилена. Сополимеры, предпочтительно, характеризуются по существу гомогенным композиционным распределением. Предпочтительные алкильные группы для пара-алкилстирольного фрагмента включают алкильные группы, содержащие от 1 до 5 атомов углерода, первичный галогеналкил, вторичный галогеналкил, содержащий от 1 до 5 атомов углерода, и их смеси. Предпочтительный сополимер содержит изобутилен и пара-метилстирол.

Подходящие компоненты галогенированного изобутиленового эластомера включают сополимеры (такие как бромированные сополимеры изобутилена и пара-метилстирола), имеющие среднечисленную молекулярную массу Mn, составляющую, по меньшей мере, около 25000, предпочтительно, по меньшей мере, около 50000, предпочтительно, по меньшей мере, около 75000, предпочтительно, по меньшей мере, около 100000, предпочтительно, по меньшей мере, около 150000. Сополимеры также могут иметь отношение среднемассовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn), т.е. Mw/Mn меньше чем около 10, предпочтительно меньше, чем около 8, предпочтительно меньше, чем около 6, предпочтительно меньше, чем около 4, более предпочтительно меньше, чем около 2,5, наиболее предпочтительно меньше, чем около 2,0. В другом варианте осуществления подходящие компоненты галогенированного изобутиленового эластомера включают сополимеры (такие как бромированные сополимеры изобутилена и пара-метилстирола), имеющие вязкость по Муни (1+4) при 125°C (измеренную по ASTM D 1646-99) 25 или более, предпочтительно 30 или более, более предпочтительно 40 или более.

В одном варианте осуществления бромированные сополимеры изобутилена и пара-метилстирола включают сополимеры, содержащие от 5 до 12% масс пара-метилстирола, от 0,3 до 1,8% мол бромированного пара-метилстирола и имеющие вязкость по Муни от 30 до 65 (1+4) при 125°C (измеренную по ASTM D 1646-99).

В одном варианте осуществления компонент галогенированного изобутиленового эластомера по настоящему изобретению можно получить из изобутилена и из примерно от 0,5 до 25% масс, предпочтительно из примерно от 1 до 20% масс от общего количества совместно используемых мономеров, п-алкилстирола, предпочтительно п-метилстирола, с последующим галогенированием. Типичную суспензионную полимеризацию смеси мономеров осуществляют в присутствии катализатора, представляющего собой кислоту Льюиса, и последующее галогенирование осуществляют в присутствии инициатора радикалов, такого как тепло и/или свет, или химического инициатора в виде раствора. Содержание галогена (например, Br и/или Cl, предпочтительно Br) составляет предпочтительно меньше около 10% масс, более предпочтительно примерно от 0,1 до 7% масс от общего количества сополимера. В одном варианте осуществления предпочтительный эластомерный компонент содержит изобутиленовый эластомер, предпочтительно галогенированный изобутиленовый эластомер, и наиболее предпочтительными являются бромированные сополимеры п-метилстирола и изобутилена (BIMS).

Для целей настоящего изобретения термопластом (альтернативно называемым термопластичной смолой), используемым в настоящем изобретении, является термопластичным полимер, сополимер или их смесь, имеющий модуль Юнга более 200 МПа при 23°C. Смола должна иметь температуру плавления от около 170°C до около 260°C, предпочтительно менее 260°C и наиболее предпочтительно менее чем около 240°C. В соответствии с обычным определением термопластом является синтетический полимер, который размягчается при нагреве и восстанавливает свои первоначальные свойства при охлаждении.

Такие термопластичные смолы могут быть использованы отдельно или в сочетании и обычно содержат азот, кислород, галоген, серу или другие группы, способные взаимодействовать с ароматическими функциональными группами, такими как галоген или кислотные группы. Подходящие термопластичные смолы включают смолы, выбранные из группы, состоящей из полиамидов, полиимидов, поликарбонатов, сложных полиэфиров, полисульфонов, полилактонов, полиацеталей, акрилонитрил-бутадиен-стирольных смол (ABS), полифениленоксида (РРО), полифениленсульфида (PPS), полистирола, стирол-акрилонитриловых смол (SAN), смолы стирола/малеинового ангидрида (SMA), ароматических поликетонов (PEEK, PED и РЕКК), смолы на основе сополимеров этилена (EVA или EVOH) и их смеси.

Подходящие полиамиды (найлоны) содержат кристаллические или смолистые высокомолекулярные твердые полимеры, включая сополимеры и терполимеры, содержащие повторяющиеся амидные звенья в полимерной цепи.

Полиамиды могут быть получены полимеризацией одного или нескольких эпсилон-лактамов, таких как капролактам, пирролидон, лауриллактам и аминоундекановый лактам, или аминокислот или конденсацией двухосновных кислот и диаминов. Подходящими являются найлоны как волокнообразующих видов, так и пригодные для отливки.

Примерами таких полиамидов являются поликапролактам (найлон-6), полилауриллактам (найлон-12), полигексаметиленадипинамид (найлон-6,6), полигексаметиленазеламид (найлон-6,9), полигексаметиленсебацинамид (найлон-6,10), полигексаметиленизофталамид (найлон-6, IP) и продукт конденсации 11-аминоундекановой кислоты (найлон-11). Коммерчески доступные полиамиды могут быть эффективно использованы при осуществлении настоящего изобретения, и предпочтительными являются линейные кристаллические полиамиды, имеющие температуру размягчения или точку плавления от 160 до 260°C. Также могут быть использованы сополимеры найлон 48, найлон MXD6, найлон 6/66 (N6/66), найлон 610 (N610), найлон 612 (N612). Также могут быть использованы их сополимеры и любые их смеси.

Дополнительные примеры приемлемых полиамидов включают полиамиды, которые имеют температуру размягчения ниже 275°C, и другие описаны в Kirk-Othmer, Encyclopedia of Chemical Technology, v. 10, page 919, and Encyclopedia of Polymer Science and Technology, Vol. 10, pages 392-414.

Коммерчески доступные термопластичные полиамиды могут быть эффективно использованы при осуществлении настоящего изобретения, и линейные кристаллические полиамиды, имеющие температуру размягчения или точку плавления в пределах 160°C-230°C, являются предпочтительными.

В одном варианте осуществления полиамид представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из найлона 6, найлона 66, найлона 11, найлона 69, найлона 12, найлона 610, найлона 612, найлона 6/66 и их сополимеров.

Подходящие сложные полиэфиры, которые могут быть использованы, включают полимерные продукты взаимодействия одного или смеси алифатических или ароматических поликарбоновых кислот, сложных эфиров или ангидридов и одного или смеси диолов. Примеры приемлемых сложных полиэфиров включают поли(транс-1,4-циклогексилен) С2-6 алкан дикарбоксилаты, такие как поли(транс-1,4-циклогексиленсукцинат) и поли(транс-1,4-циклогексиленадипат), поли(цис или транс-1,4-циклогександиметилен)алкандикарбоксилаты, такие как поли(цис-1,4-циклогександиметилен)оксалат и поли(цис-1,4-циклогександиметилен)сукцинат, поли(С2-4 алкилен)терефталаты, такие как полиэтилентерефталат и политетраметилен-терефталат, поли(С2-4 алкилен)изофталаты, такие как полиэтиленизофталат и политетраметиленизофталат и подобные материалы. Предпочтительные сложные полиэфиры получают из ароматических дикарбоновых кислот, таких как нафталиновые или фталевые кислоты, и С2-С4 диолов, таких как полиэтилентерефталат и полибутилентерефталат. Предпочтительные сложные полиэфиры будет иметь температуру плавления в интервале от 160°C до 260°C.

Полифениленэфирные (ПФЭ) смолы, которые могут быть использованы в соответствии с настоящим изобретением, являются хорошо известными коммерчески доступными материалами, получаемыми путем окислительной сочетательной полимеризации алкилзамещенных фенолов. Они обычно являются линейными аморфными полимерами, имеющими температуру стеклования в интервале от 190°C до 235°C.

Смолы сополимеров этилена, используемые в настоящем изобретении, включают сополимеры этилена с ненасыщенными сложными эфирами низших карбоновых кислот, а также непосредственно карбоновыми кислотами. В частности, могут быть использованы сополимеры этилена с винилацетатом или алкилакрилатами, например метилакрилатом и этилакрилатом. Эти сополимеры этилена обычно содержат от около 60 до около 99% масс этилена, предпочтительно от примерно 70 до 95% масс этилена, более предпочтительно от около 75 до около 90% масс этилена. Выражение «смола сополимеров этилена», как используется в настоящем документе, означает, как правило, сополимеры этилена с ненасыщенными сложными эфирами низших (С1-С4) монокарбоновых кислот и самими кислотами; например, акриловой кислотой, виниловыми сложными эфирами или алкилакрилатами. Оно также включает как «EVA», так и «EVOH», которые относятся к сополимерам этилена с винилацетатом и их гидролизированному варианту сополимера этилена с виниловыми спиртами.

В ДВС галогенированный изобутиленовый эластомер содержит менее чем или приблизительно 95 мас. частей на 100 мас. частей сплава, предпочтительно от примерно 95 до 5 мас. частей сплава. В одном варианте осуществления эластомер присутствует в количестве от 5 до 80 мас. частей сплава. В одном варианте осуществления эластомер присутствует в количестве от 10 до 65 мас. частей сплава. В одном варианте осуществления количество термопластичной смолы больше или равно примерно 5 мас. частям на 100 мас. частей сплава, предпочтительно примерно от 5 до 95 мас. частей сплава. В одном варианте галогенированный изобутиленовый эластомер содержится в количестве от 5 до 80 мас. частей, и полиамид содержится в количестве от 20 до 95 мас. частей, где общее количество мас. частей галогенированного изобутиленового эластомера и полиамида равно 100.

ДВС может дополнительно содержать агент вулканизации или сшивающий агент, ускоритель вулканизации или сшивания, различные виды масел, противостаритель, упрочняющий агент, пластификатор, смягчающий агент или другие различные добавки, обычно добавляемые в обычные каучуки. Соединения смешивают и вулканизируют общими способами сшивания композиции. Количества этих добавок, как правило, известны специалистам в данной области техники, и их выбирают при условии, что они не противоречат улучшениям, наблюдаемым в отношении термопластичных эластомерных композиций по настоящему изобретению.

Термопластичная эластомерная композиция может дополнительно содержать одну или несколько композиционных добавок, включая технический углерод; жирные кислоты; воски; антиоксиданты; вулканизующие вещества; карбонат кальция; глину; кремний; тальк; УФ-поглотители; УФ-стабилизаторы; антиозонанты; ZnO; CuI; ингибиторы преждевременной вулканизации, добавки против слипания; вещества, повышающие клейкость, такие как полибутены, терпеновые смолы, алифатические и ароматические углеводородные смолы, стеараты щелочного металла и глицерина и гидрогенизированные смолы; термостабилизаторы; антиадгезивы; разделительные агенты; антистатические агенты; пигменты; колоранты; красители; или их сочетание. Каждая или любая композиционная добавка может присутствовать в композиции в количестве, меньшем или равном приблизительно 50 мас. частям на сто частей каучука, меньшем или равном приблизительно 40 мас. частям на сто частей каучука, меньшем или равном приблизительно 30 мас. частям на сто частей каучука, меньшем или равном приблизительно 20 мас. частям на сто частей каучука, меньшем или равном приблизительно 10 мас. частям на сто частей каучука, меньшем или равном приблизительно 5 мас. частям на сто частей каучука, меньшем или равном приблизительно 3 мас. частям на сто частей каучука, меньшем или равном приблизительно 2 мас. частям или меньше или равном приблизительно 1,5 мас. частям на сто частей каучука каждой композиционной добавки.

Подходящие УФ-абсорберы и УФ-стабилизаторы включают светостабилизаторы на основе пространственно-затрудненных аминов (ХАЛС). В одном варианте осуществления ХАЛС включают амино и аминоэфирные производные 2,2,6,6-тетраметилпиперидина и тому подобное. В одном варианте осуществления ХАЛС является светостабилизатором на основе олигомерного пространственно-затрудненного амина, например, Tinuvin (Ciba Specialty Chemicals, USA). Подходящие антиоксиданты включают пространственно-затрудненные фенолы. Примеры включают антиоксиданты, продаваемые под торговой маркой IRGANOX (BASF, USA). Подходящие антиоксиданты/антиозонанты включают замещенные аминотриазины, включая 2,4,6-трис-(N-1,4-диметилпентил-п-фенилендиамино)-1,3,5-триазин, продаваемые под торговыми марками DURAZONE 37, CHEMTURA, USA, и тому подобное.

В одном варианте осуществления термопластичная эластомерная композиция может дополнительно содержать один или несколько пластификаторов. Примеры включают сульфонамидные пластификаторы, включая те, которые продаются под торговой маркой Uniplex, например, Uniplex 214 н-бутилбензола сульфонамид, или BBSA (Unitex Chemical, USA) и тому подобное.

В соответствии с настоящим изобретением термопластичная эластомерная композиция содержит ДВС и стабилизатор на основе низкомолекулярного ароматического амина, где ДВС и стабилизатор смешивают, как описано в настоящем документе. Как используется в настоящем документе, выражение «с низкой молекулярной массой» относится к соединению, имеющему среднечисловую молекулярную массу менее 1000 г/моль. Стабилизатор на основе низкомолекулярного ароматического амина, предпочтительно, имеет молекулярную массу, менее или равную примерно 500 г/моль.

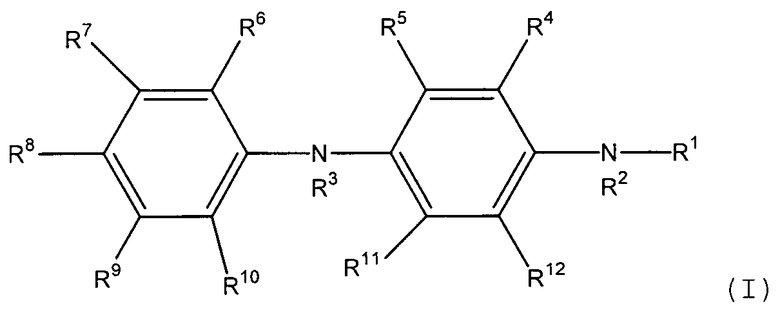

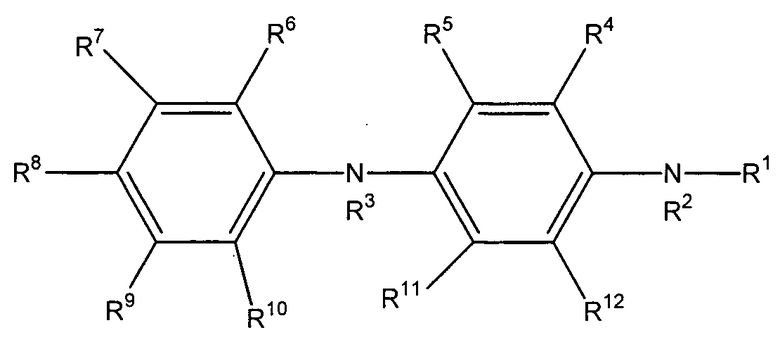

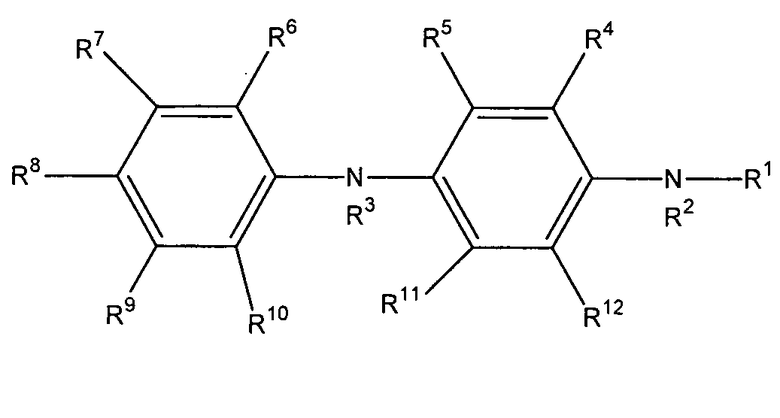

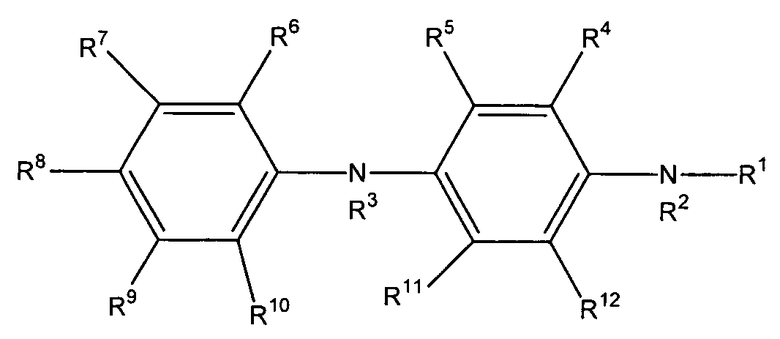

«Стабилизатор на основе ароматического амина» относится к низкомолекулярному соединению, имеющему ароматические протоны и по меньшей мере одну, предпочтительно две или более аминогруппы. В одном варианте осуществления стабилизатор на основе низкомолекулярного ароматического амина может иметь общую формулу (I):

,

,

где R1 представляет собой С1-С20 гидрокарбильную группу, и R2, R3, R4, R5, R6, R7, R8, R9, R10, R11 и R12 независимо выбраны из Н или С1-С20 гидрокарбильных групп. В одном варианте осуществления любой из R2-R12 независимо выбран из Н или С1-С10 углеводородных групп.

Для целей настоящего изобретения термин «гидрокарбильные группы» относится к замещенным или незамещенным прямым, разветвленным и циклическим C1-C20 алкильным радикалам, C6-C20 ароматическим радикалам, С7-C20 алкилзамещенным ароматическим радикалам и С7-C20 арилзамещенным алкильным радикалам, галогенированным радикалам, которые могут включать различные заместители. Кроме того, два или более таких радикалов могут вместе образовывать конденсированную кольцевую систему, включая частично или полностью гидрированные конденсированные кольцевые системы. В одном варианте осуществления гидрокарбильные группы могут быть замещенными или незамещенными прямыми, разветвленными и циклическими C1-C10 алкильными радикалами, C6-C10 ароматическими радикалами, C7-C10 алкилзамещенными ароматическими радикалами и С7-С10 арилзамещенными алкильными радикалами, галогенированными радикалами, которые могут содержать различные заместители. Типичные заместители включают гидрокарбильные, моно-, ди- и три-замещенные функциональные группы, также называемые в настоящем документе как радикалы, содержащие элемент 14 группы, где каждая из углеводородных групп содержит от 1 до 20 атомов углерода. Примеры различных углеводородных заместителей включают заместители, содержащие гетероатомы 15 группы и/или 16 группы. Примеры включают амины, фосфины, простые эфиры, тиоэфиры и/или их производные, например, амиды, фосфиды, перэфиры и/или тиоэфирные группы.

Другие функциональные группы, пригодные для использования в качестве заместителей, включают органические и неорганические радикалы, где каждая из функциональных групп содержит водород и атомы из 13, 14, 15, 16 и/или 17 групп, предпочтительно от 1 до 20 или от 1 до 10 атомов углерода, кислорода, серы, фосфора, кремния, селена или их сочетание. Кроме того, функциональные группы могут включать одну или несколько функциональных групп, замещенных одной или несколькими дополнительными функциональными группами. Примеры радикалов функциональных групп включают: водород, гидроксил, алкил, алкокси, алкенилокси, арил, арилокси, аралкил, аралкилокси, алкарил, арилалкенил, циклоалкил, циклоалкилокси, алифатическую группу, гидроксил, алканол, алканоламина, окси, ацетил, ацетамидо, ацетоацетил, ацетонил, ацетонилиден, акрилил, аланин, аллофаноил, анизил, бензамидо, бутрил, карбонил, карбокси, карбазоил, капроил, каприл, каприлил, карбамидо, карбамоил, карбамил, карбазоил, хромил, циннамоил, кротоксил, цианато, деканоил, дисилоксанокси, эпоксидную смолу, формамидо, формил, фурил, фурфурил, фурфурилиден, глутарил, глицинамидо, гликолил, глицил, глиоцилил, гептадеканоил, гептанолил, гидроперокси, гидроксамино, гидроксиламидо, гидразидо/гидразид, гидрокси, иодозо, изоцианато, изонитрозо, кето, лактил, метакрилил, малонил, нитроамино, нитро, нитрозамино, нитросимино, нитрозил/нитрозо, нитрило, оксамидо, перокси, фосфинил, фосфид/фосфидо, фосфит/фосфито, фосфо, фосфоно, фосфорил, селенинил, селенонил, силокси, сукцинамил, сульфамино, сульфамил, сульфено, тиокарбокси, толуил, уреидо, валерилрадикалы, ацетимидо, амидино, амидо, амино, анилин, анилино, арсино, азидо, азино, азо, азокси, бензилидин, бензидин, бифенилил, бутилен, изобутилен, вторичный бутилен, третичный бутилен, циано, цианамидо, диазо, диазоамино, этилен, дисиланил, глицидил, гуанидино, гуанил, гептанамидо, гидразин, гидразо, гипофосфито, имидо, изобутилиден, изопропилиден, силил, силилен, метилен, меркапто, метилен, этилен, нафтилметилен, нафтобензил, нафтил, нафтилиден, пропилен, пропилиден, пиридил, пиррил, фенэтил, фенилен, пиридино, сульфинил, сульфо, сульфонил, тетраметилен, тенил, тиенил, тиобензил, тиокарбамил, тиокарбонил, тиоцианато, тионилхлорид, тиурам, толуидино, толил, а-толил, толилен, а-толилен, тозил, триазано, этенил(винил), селенил, тригидрокарбиламино, тригалоамино, тригидрокарбилфосфит, тригалофосфин, триметилен, тритил, винилиденхлорид, ксенил, ксилидино, ксилил, ксилилен, диены и их сочетания.

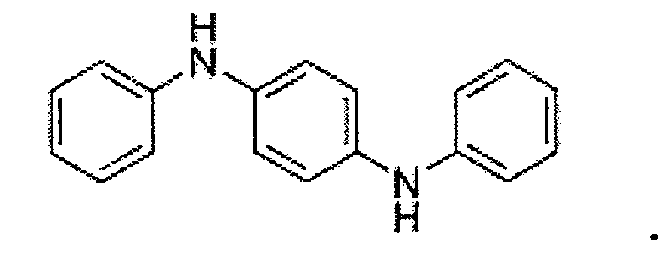

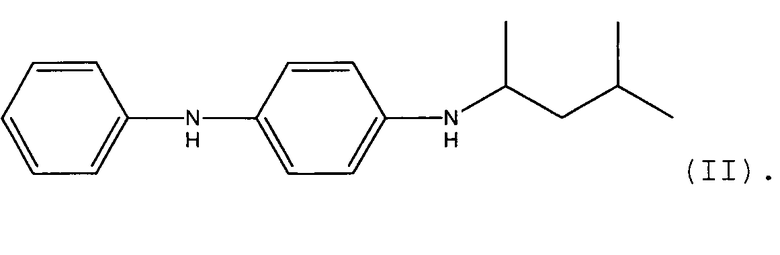

В одном варианте осуществления стабилизатор на основе низкомолекулярного ароматического амина содержит диарил-п-фенилендиамин. Пример диарил-п-фенилендиамина включает соединение, имеющее следующую формулу:

В одном варианте осуществления стабилизатор на основе ароматического амина содержит N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин, имеющий формулу (II):

Стабилизатор присутствует в термопластичной эластомерной композиции в количестве, большем чем или равном приблизительно 1 части на сто частей каучука по массе (мас. частей), большем или равном примерно 1,5 мас. частям, большем или равном примерно 2 мас. частям, большем или равном приблизительно 2,5 мас. частям, большем или равном примерно 3 мас. частям, большем или равном примерно 3,5 мас. частям или большем или равном примерно 4 мас. частям. Кроме того, стабилизатор присутствует в термопластичной эластомерной композиции в количестве, меньшем или равном приблизительно 20 мас. частям, меньшем или равном приблизительно 10 мас. частям, меньшем или равном приблизительно 9 мас. частям, меньшем или равном приблизительно 8 мас. частям, меньшем или равном примерно 7 мас. частям, меньшем или равном приблизительно 6 мас. частям или меньшем или равном приблизительно 5 мас. частям. Стабилизатор смешивают с вулканизированным ДВС в количестве в пределах от любой из перечисленных выше минимальных частей по массе до любой из перечисленных выше максимальных частей по массе.

Способ

Согласно изобретению, способ получения термопластичной эластомерной композиции включает поствулканизационное смешивание динамически вулканизированного сплава со стабилизатором на основе низкомолекулярного ароматического амина, где ДВС содержит изобутиленовый эластомерный компонент, диспергированный в виде домена в непрерывной фазе, содержащей, по меньшей мере, одну термопластичную смолу.

В одном варианте осуществления способ получения термопластичной эластомерной композиции включает динамическую вулканизацию изобутиленового эластомерного компонента, диспергированного в виде домена в непрерывной фазе, содержащей, по меньшей мере, одну термопластичную смолу, для получения «поствулканизированного ДВС» с последующим смешиванием поствулканизированного ДВС со стабилизатором на основе низкомолекулярного ароматического амина с получением термопластичной эластомерной композиции.

В одном варианте осуществления термопластичную эластомерную композицию получают путем сначала нагрева поствулканизированного ДВС до температуры выше температуры стеклования или температуры размягчения сплава и последующего смешивания, по меньшей мере, частично расплавленного сплава в условиях большого сдвигового усилия со стабилизатором на основе низкомолекулярного ароматического амина и, необязательно, с другими композиционными добавками, пластификаторами и т.п. с получением смеси или композиции. В одном варианте осуществления смесь является гомогенной смесью, содержащей различные компоненты, взаимно диспергированные друг в друге. Не подразумевается, что гомогенная смесь является однофазной, но подразумевается, что она представляет собой хорошо перемешанную смесь различных материалов, присутствующих в композиции. В одном варианте осуществления смешивание может быть выполнено с помощью вальцов, смесителей BANBURY, непрерывных смесителей, пластикаторов или смесительных экструдеров, например двухшнековых экструдеров, их комбинации и/или так далее.

В одном варианте осуществления способ снижения вязкости и повышения УФ-стойкости ДВС включает смешивание поствулканизированного ДВС со стабилизатором на основе низкомолекулярного ароматического амина с получением стабилизированной композиции, где ДВС содержит изобутиленовый эластомерный компонент, диспергированный в виде домена в непрерывной фазе, содержащей полиамид. Как используется в настоящем документе, вязкость ДВС относится к вязкости, определяемой посредством капиллярного лабораторного реометра (LCR), как описано в ASTM D3855-08, при 1200 с-1, 220°C, при использовании капилляра длиной 30,0 мм, диаметром 1,0 мм. Как используется в настоящем документе, «УФ стойкость» относится к способности модифицированной композиции сопротивляться изменению прочности на растяжение после старения, как определено в настоящем документе, термопластичной эластомерной композиции при УФ-облучении по сравнению с прочностью при растяжении модифицированной композиции без старения.

В одном варианте осуществления прочность термопластичной эластомерной композиции на растяжение после старения выше, чем прочность композиции на растяжение, определенная перед указанным старением. Как используется в настоящем описании и формуле изобретения, «старение» относится к старению композиции в соответствии с методом SAE J1960 или его эквивалентом при 1875 кДж/м2 и при 340 нм, и прочность при растяжении определяли в соответствии с методом ASTM D882-02 или его эквивалентом.

В одном варианте осуществления удлинение при разрыве термопластичной эластомерной композиции после старения больше, чем относительное удлинение при разрыве композиции, определенное перед указанным старением, где композиция подвергается старению в соответствии с методом SAE J1960 или его эквивалентом при 1875 кДж/м2 и при 340 нм. Как используется в описании и формуле изобретения, относительное удлинение при разрыве определяли в соответствии с ASTM D882-02 или его эквивалентом.

Таким образом, изобретение относится к следующим вариантам осуществления:

A. Термопластичная эластомерная композиция, содержащая поствулканизированный динамически вулканизированный сплав и стабилизатор на основе низкомолекулярного ароматического амина, где динамически вулканизированный сплав содержит изобутиленовый эластомерный компонент, диспергированный в виде домена в непрерывной фазе, содержащей, по меньшей мере, одну термопластичную смолу.

B. Способ получения термопластичной эластомерной композиции, включающий поствулканизационное смешивание динамически вулканизированного сплава со стабилизатором на основе низкомолекулярного ароматического амина, где динамически вулканизированный сплав содержит изобутиленовый эластомерный компонент, диспергированный в виде домена в непрерывной фазе, содержащей, по меньшей мере, одну термопластичную смолу.

C. Способ получения термопластичной эластомерной композиции, включающий динамическую вулканизацию изобутиленового эластомерного компонента, диспергированного в виде домена в непрерывной фазе, содержащей, по меньшей мере, одну термопластичную смолу, с получением поствулканизированного динамически вулканизированного сплава; и поствулканизационное смешивание динамически вулканизированного сплава со стабилизатором на основе низкомолекулярного ароматического амина с получением термопластичной эластомерной композиции.

D. Термопластичная эластомерная композиция, полученная способом, включающим: динамическую вулканизацию галогенированного изобутиленового эластомерного компонента, эластомерный компонент содержит не более 10 мас. частей вулканизирующего или сшивающего агента, диспергированного в виде домена в непрерывной фазе, содержащей полиамид, с получением поствулканизированного динамически вулканизированного сплава; и поствулканизационное смешивание динамически вулканизированного сплава со стабилизатором на основе низкомолекулярного ароматического амина с получением термопластичной эластомерной композиции.

E. Способ снижения вязкости и повышения УФ-стойкости динамически вулканизированного сплава, включающий: поствулканизационное смешивание динамически вулканизированного сплава со стабилизатором на основе низкомолекулярного ароматического амина с получением стабилизированной композиции, где динамически вулканизированный сплав содержит изобутиленовый эластомерный компонент, диспергированный в виде домена в непрерывной фазе, содержащей полиамид.

F. Любой из вариантов осуществления изобретения А-Е, где прочность композиции при растяжении после старения выше, чем прочность композиции при растяжении, определенная перед указанным старением.

G. Любой из вариантов осуществления изобретения А-F, где удлинение композиции при разрыве после старения больше, чем удлинение композиции при разрыве, определенное перед указанным старением.

H. Любой из вариантов осуществления изобретения A-G, где изобутиленовый эластомерный компонент является галогенированным.

I. Любой из вариантов осуществления изобретения A-H, где изобутиленовый эластомер содержится в количестве от 95 до 25 частей по массе композиции, и полиамид содержится в количестве от 5 до 75 частей по массе композиции, где общее количество массовых частей галогенированного изобутиленового эластомера и полиамида равно 100.

J. Любой из вариантов осуществления изобретения A-I, где стабилизатор присутствует в композиции в количестве, большем или равном 1,5 мас. частям.

K. Любой из вариантов осуществления изобретения A-J, где стабилизатор присутствует в композиции в количестве, не большем 20 или 10 мас. частей, или 8 мас. частей.

L. Любой из вариантов осуществления изобретения A-K, где изобутиленовый эластомерный компонент содержит бромированный поли(изобутилен-со-п-метилстирол).

M. Любой из вариантов осуществления изобретения A-L, где полиамидом является, по меньшей мере, один элемент, выбранный из группы, состоящей из найлона 6, найлона 66, найлона 11, найлона 69, найлона 12, найлона 610, найлона 612, найлона 48, найлона MXD6, найлона 6/66 и их сополимеров.

N. Любой из вариантов осуществления изобретения A-M, где стабилизатор на основе низкомолекулярного ароматического амина имеет общую формулу:

,

,

где R1 представляет собой С1-С20 гидрокарбильную группу, и R2, R3, R4, R5, R6, R7, R8, R9, R10, R11 и R12 независимо выбраны из Н или C1-C20 гидрокарбильных групп.

О. Вариант осуществления изобретения N, где любой из R2-R12 независимо выбран из Н или C1-C10 гидрокарбильных групп.

P. Любой из вариантов осуществления изобретения A-О, где стабилизатор на основе низкомолекулярного ароматического амина имеет молекулярную массу меньше или равную примерно 500 г/моль.

Q. Любой из вариантов осуществления изобретения A-P, где стабилизатор на основе низкомолекулярного ароматического амина содержит диарил-п-фенилендиамин.

R. Любой из вариантов осуществления изобретения A-Q, где стабилизатор на основе низкомолекулярного ароматического амина представляет собой N-(1,3-диметилбутил)-N′-фенил-p-фенилендиамин.

S. Любой из вариантов осуществления изобретения A-R, где композиция дополнительно содержит технический углерод, жирную кислоту, воск, антиоксидант, вулканизирующее вещество, карбонат кальция, глину, диоксид кремния, УФ-абсорбер, антиозонант, агент, повышающий клейкость, ZnO, CuI, ингибитор преждевременной вулканизации или их сочетание.

ПРИМЕРЫ

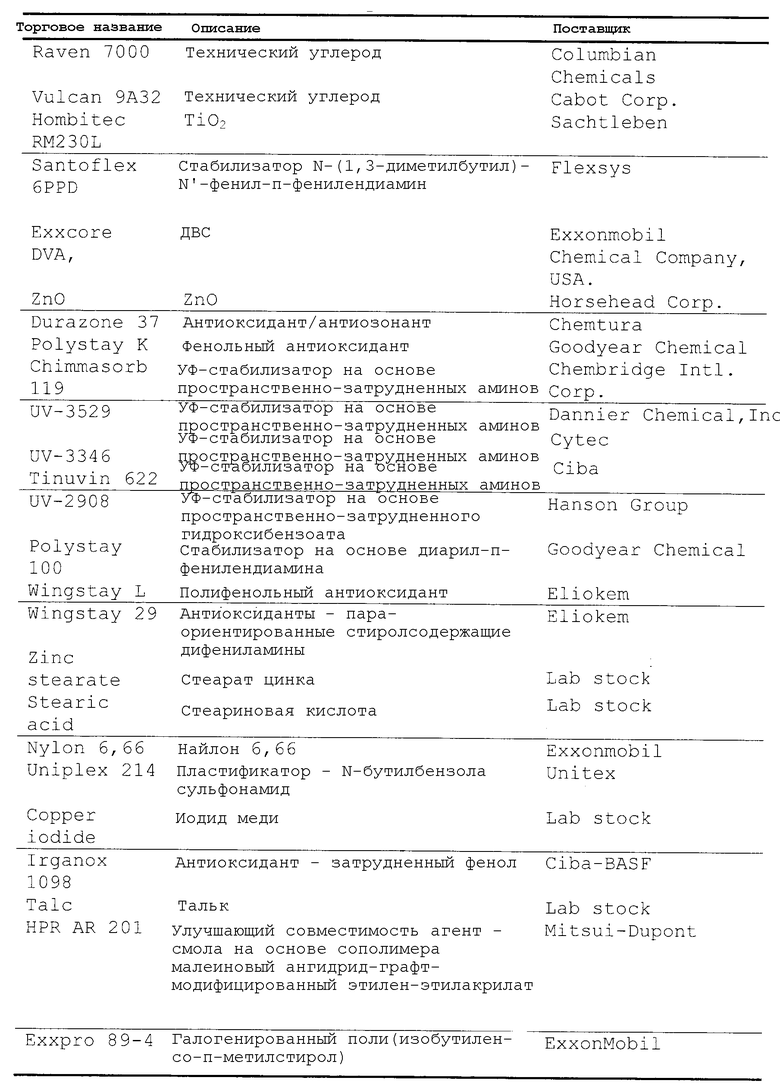

Ряд примерных и сравнительных композиций получали путем нагревания поствулканизации динамически вулканизированного сплава (ДВС) в процессе перемешивания для частичного плавления материала с последующим добавлением стабилизатора и других компонентов в расплав при перемешивании с получением композиции. Композиции получали с использованием материалов, перечисленных в таблице 1.

Таблица 1

Описание компонентов

Композиции тестировали в соответствии с параметрами тестов по способам, перечисленных в таблице 2.

Методы тестирования

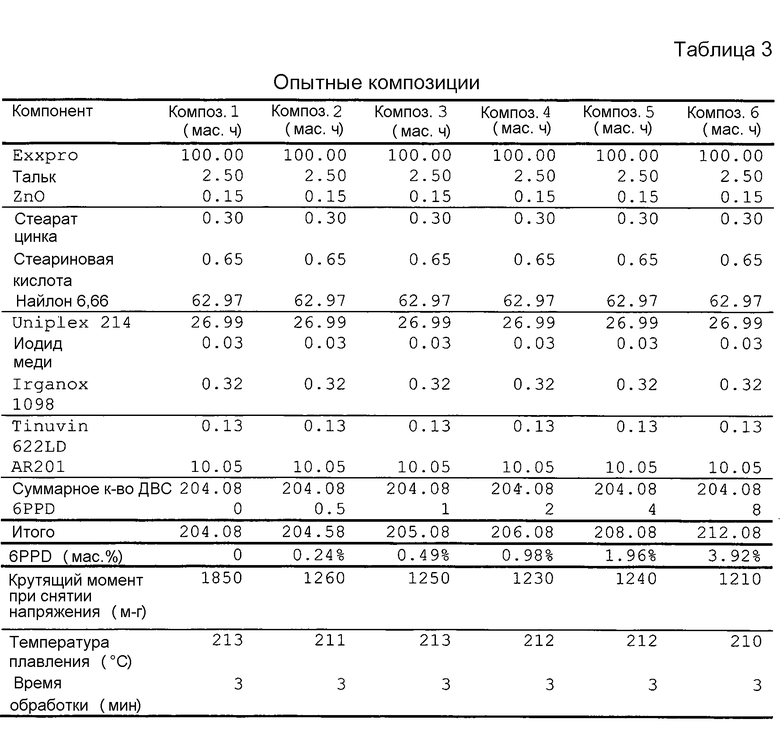

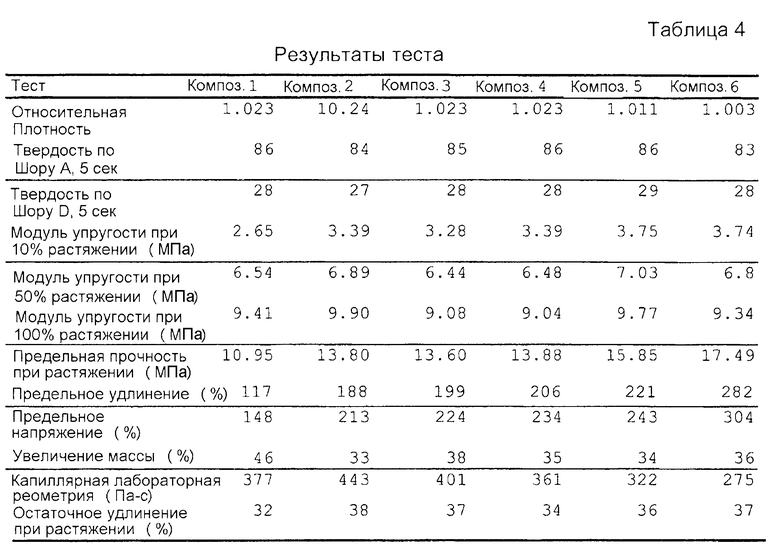

Серию из шести композиций получали сначала путем формирования ДВС с получением поствулканизированного ДВС, а затем смешиванием в расплаве ДВС вместе или без выбранного стабилизатора на основе низкомолекулярного амина. Результаты приведены в таблице 3 ниже. Затем полученные композиции подготавливали и тестировали. Результаты тестов приведены в таблице 4.

Как указано в таблицах 3 и 4, вязкость расплава, на что указывает крутящий момент при снятии напряжения, снижается пропорционально количеству добавляемого стабилизатора на основе амина (6PPD); однако совершенно неожиданно УФ-стабилизация, как показывают данные остаточного удлинения при растяжении, является примерно аналогичной и по существу не отличается, независимо от количества стабилизатора. Это указывает на то, что стабилизатор на основе амина может воздействовать на УФ-стабилизацию при одновременном использовании количества стабилизатора, добавляемого после вулканизации для регулирования желаемой вязкости расплава композиции.

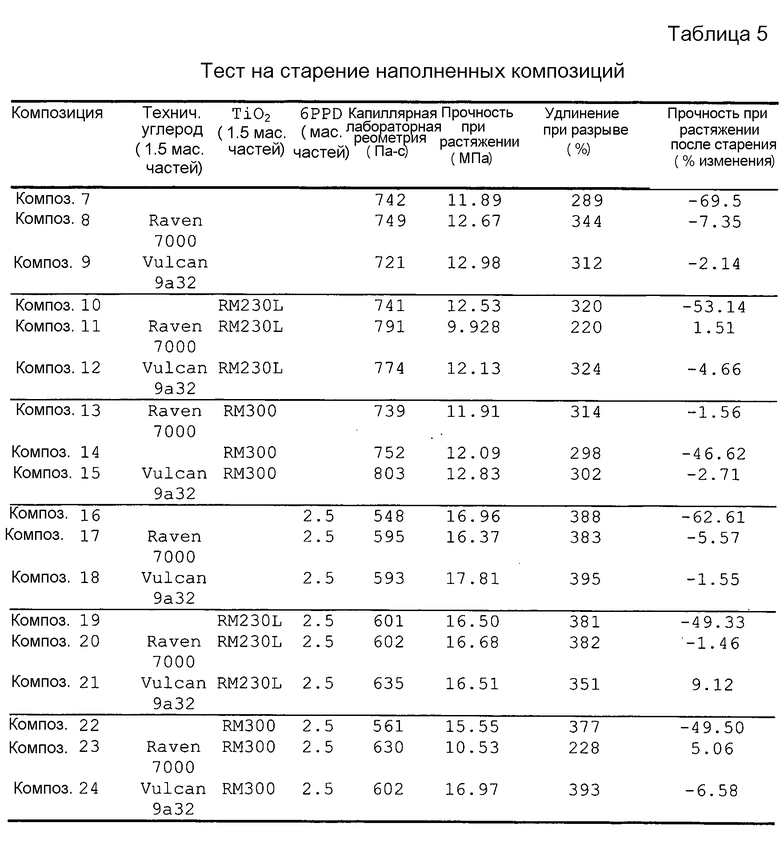

В другой группе примеров ДВС, используемый в композиции 1, представляет собой поствулканизационный сплав с различными образцами технического углерода и TiO2 без стабилизатора на основе амина для сравнения, и 2,5 мас. частями низкомолекулярного стабилизатора на основе амина (6PPD) с получением композиции по изобретению. Измеряли LCR, прочность при растяжении и удлинение при разрыве каждой композиции. Композиции подвергали старению и для определения прочности при растяжении после старения повторно измеряли прочность при растяжении. Данные приведены в таблице 5.

Данные, приведенные в таблице 5, показывают, что наличие стабилизатора на основе амина снижает вязкость композиций, полученных с техническим углеродом и/или TiO2, как показывают пониженные данные LCR композиций 16-24 по сравнению с композициями 7-15 без стабилизатора на основе амина. Стабилизатор на основе амина также улучшает (повышает) прочность при растяжении и относительное удлинение при разрыве, а также, обычно, обеспечивается меньшее снижение или большее увеличение прочности на разрыв после старения.

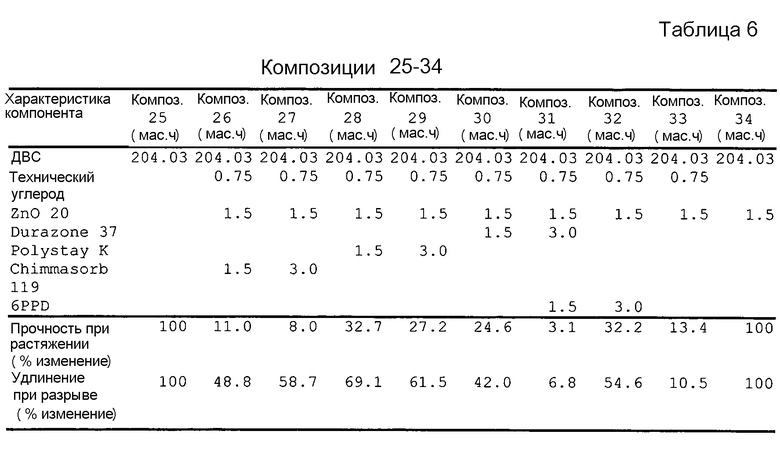

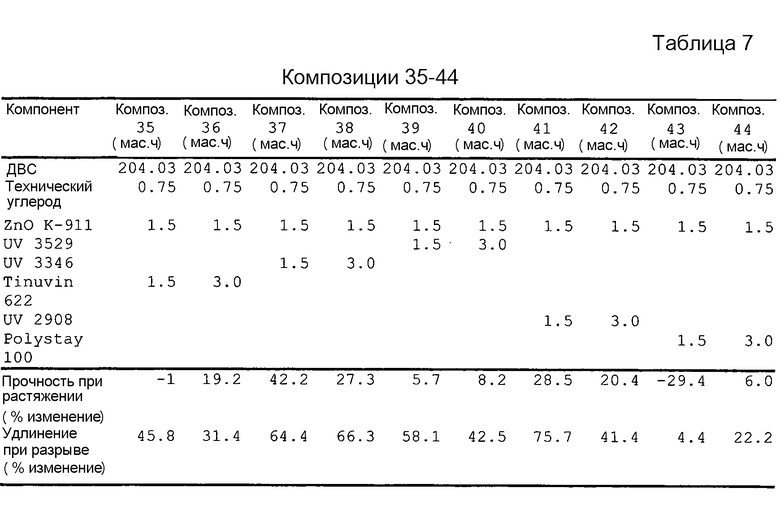

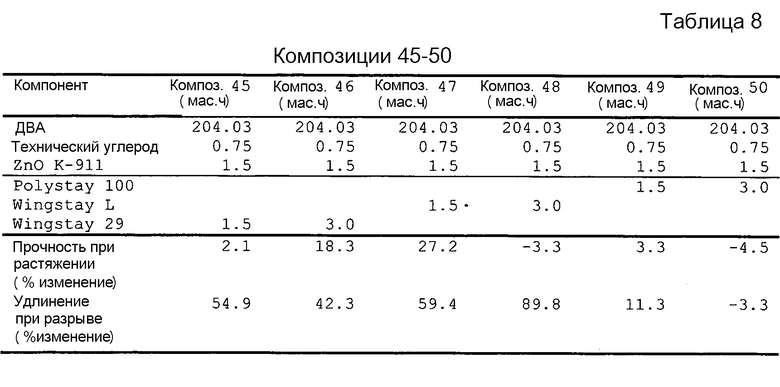

Образцы получали путем смешивания расплава поствулканизированного ДВС, используемого в композиции 1, с различными компонентами, типичными для практического применения в использовании пневматических шин. Композиции получали с техническим углеродом, оксидом цинка и вместе и без различных стабилизаторов и антиоксидантов. Измеряли прочность при растяжении и относительное удлинение, образцы подвергали старению и вновь измеряли прочность при растяжении и относительное удлинение для определения изменения прочности при растяжении и изменения удлинения на разрыв после старения. Результаты показаны в таблицах 6, 7 и 8.

Соответственно, как показывают данные, поствулканизационное смешивание низкомолекулярного стабилизатора в ДВС обеспечивает композицию с улучшенными технологическими характеристиками, включая пониженную вязкость и улучшенную стойкость к ультрафиолетовому излучению, в частности, в отношении стабилизаторов на основе низкомолекулярных аминов в композициях 31, 32 и 43-50 по изобретению.

Любой диапазон чисел, приведенный в описании выше или в формуле изобретения далее, например, который представляет собой конкретный набор свойств, единиц измерения, условий, физических состояний или процентов, буквально, посредством ссылки или иным образом включает непосредственно в настоящем документе любое количество, попадающее в такой диапазон, включая любое подмножество чисел или диапазонов, входящих в предел любого описанного таким образом диапазона.

Все документы, описанные в настоящем документе, включены в него посредством ссылки, включая любые патентные заявки и/или способы проведения тестов, в той мере, в которой они не противоречат настоящей заявке и формуле изобретения. Принципы, предпочтительные варианты и способы функционирования настоящего изобретения были описаны в вышеприведенном описании. Хотя изобретение было описано со ссылкой на конкретные варианты осуществления, следует понимать, что эти варианты осуществления являются лишь иллюстрацией принципов и применений настоящего изобретения. Поэтому следует понимать, что могут быть осуществлены многочисленные модификации иллюстративных вариантов осуществления, и что могут быть разработаны другие механизмы без отступления от сущности и объема настоящего изобретения, определенного прилагаемой формулой изобретения.

Изобретение относится к динамически вулканизированным сплавам (ДВС) и, в частности, к ДВС, имеющим улучшенные технологические характеристики и стабильность. Настоящее изобретение также относится к способам получения ДВС. Раскрыт способ получения термопластичной эластомерной композиции, включающий: динамическую вулканизацию изобутиленового эластомерного компонента, диспергированного в виде домена в непрерывной фазе, содержащей, по меньшей мере, одну термопластичную смолу, с получением поствулканизированного динамически вулканизированного сплава; и смешивание поствулканизированного динамически вулканизированного сплава со стабилизатором на основе низкомолекулярного ароматического амина, присутствующем в количестве, большем или равном 1,5 мас. частей, с получением термопластичной эластомерной композиции. Также в изобретении описаны термопластичная эластомерная композиция, получаемая указанным способом, содержащая поствулканизированный динамически вулканизированный сплав и стабилизатор на основе низкомолекулярного ароматического амина, присутствующий в количестве, большем или равном 1,5 мас. частей, где поствулканизированный динамически вулканизированный сплав содержит изобутиленовый эластомерный компонент, диспергированный в виде домена в непрерывной фазе, содержащей, по меньшей мере, одну термопластичную смолу; и термопластичная эластомерная композиция, полученная способом, включающим: динамическую вулканизацию галогенированного изобутиленового эластомерного компонента, где эластомерный компонент смешан с не более чем 10 мас. частями сшивающего агента, диспергированного в виде домена в непрерывной фазе, содержащей полиамид, с получением поствулканизированного динамически вулканизированного сплава; и смешивание поствулканизированного динамически вулканизированного сплава с 1,5-10 мас. частями стабилизатора на основе низкомолекулярного ароматического диамина с получением термопластичной эластомерной композиции. Технический результат - получение эластомерных композиций, имеющих улучшенные УФ-стойкость и технологические характеристики. 3 н. и 15 з.п. ф-лы, 8 табл.

1. Способ получения термопластичной эластомерной композиции, включающий:

динамическую вулканизацию изобутиленового эластомерного компонента, диспергированного в виде домена в непрерывной фазе, содержащей, по меньшей мере, одну термопластичную смолу, с получением поствулканизированного динамически вулканизированного сплава; и

смешивание поствулканизированного динамически вулканизированного сплава со стабилизатором на основе низкомолекулярного ароматического амина, присутствующем в количестве, большем или равном 1,5 мас. частей, с получением термопластичной эластомерной композиции.

2. Способ по п. 1, где прочность при растяжении композиции, подвергшейся старению, выше, чем прочность при растяжении композиции, определенная перед указанным старением, или где удлинение композиции при разрыве после старение больше, чем удлинение композиции при разрыве, определенное перед указанным старением.

3. Способ по п. 1 или 2, где изобутиленовый эластомерный компонент содержится в количестве от 95 до 25 частей по массе и термопластичная смола содержится в количестве от 5 до 75 частей по массе, где суммарное количество частей по массе изобутиленового эластомерного компонента и термопластичной смолы равно 100.

4. Способ по п. 1 или 2, где стабилизатор на основе низкомолекулярного ароматического амина имеет общую формулу:

,

,

где R1 представляет собой С1-С20 гидрокарбильную группу, и

R2, R3, R4, R5, R6, R7, R8, R9, R10, R11 и R12 независимо представляют собой Н или С1-С20 гидрокарбильные группы.

5. Способ по п. 1 или 2, где стабилизатор на основе низкомолекулярного ароматического амина имеет молекулярную массу, меньше или равную 500 г/моль.

6. Способ по п. 1 или 2, где стабилизатор на основе низкомолекулярного ароматического амина содержит диарил-п-фенилендиамин.

7. Способ по п. 1 или 2, где стабилизатор на основе низкомолекулярного ароматического амина содержит N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин.

8. Способ по п. 1 или 2, где, по меньшей мере, одна термопластичная смола представляет собой, по меньшей мере, один полиамид, выбранный из группы, состоящей из найлона 6, найлона 66, найлона 11, найлона 69, найлона 12, найлона 610, найлона 612, найлона 48, найлона MXD6, найлона 6/66 и их сополимеров.

9. Термопластичная эластомерная композиция, получаемая способом по любому из пп.1-8, содержащая поствулканизированный динамически вулканизированный сплав и стабилизатор на основе низкомолекулярного ароматического амина, присутствующий в количестве, большем или равном 1,5 мас. частей, где поствулканизированный динамически вулканизированный сплав содержит изобутиленовый эластомерный компонент, диспергированный в виде домена в непрерывной фазе, содержащей, по меньшей мере, одну термопластичную смолу.

10. Композиция по п. 9, где изобутиленовый эластомерный компонент содержится в количестве от 95 до 25 частей по массе и термопластичная смола содержится в количестве от 5 до 75 частей по массе, где общее количество частей по массе изобутиленового эластомерного компонента и термопластичной смолы равно 100.

11. Композиция по п. 9 или 10, где изобутиленовый эластомерный компонент содержит бромированный поли(изобутилен-со-п-метилстирол).

12. Композиция по п. 9 или 10, где термопластичной смолой является, по меньшей мере, один полиамид, выбранный из группы, состоящей из найлона 6, найлона 66, найлона 11, найлона 69, найлона 12, найлона 610, найлона 612, найлона 48, найлона MXD6, найлона 6/66 и их сополимеров.

13. Композиция по п. 9 или 10, где стабилизатор на основе низкомолекулярного ароматического амина имеет общую формулу:

,

,

где R1 представляет собой С1-С20 гидрокарбильную группу, и R2, R3, R4, R5, R6, R7, R8, R9, R10, R11 и R12 независимо представляют собой Н или С1-С10 гидрокарбильные группы.

14. Композиция по п. 9 или 10, где стабилизатор на основе низкомолекулярного ароматического амина имеет молекулярную массу, меньше или равную 500 г/моль.

15. Композиция по п. 9 или 10, где стабилизатор на основе низкомолекулярного ароматического амина содержит диарил-п-фенилендиамин.

16. Композиция по п. 9 или 10, где стабилизатор на основе низкомолекулярного ароматического амина представляет собой N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин.

17. Композиция по п. 9 или 10, дополнительно содержащая технический углерод, жирную кислоту, воск, антиоксидант, вулканизирующее вещество, карбонат кальция, глину, диоксид кремния, УФ-абсорбер, антиозонант, агент, придающий клейкость, ZnO, CuI, ингибитор преждевременной вулканизации или их сочетание.

18. Термопластичная эластомерная композиция, полученная способом, включающим:

динамическую вулканизацию галогенированного изобутиленового эластомерного компонента, где эластомерный компонент смешан с не более чем 10 мас. частями сшивающего агента, диспергированного в виде домена в непрерывной фазе, содержащей полиамид, с получением поствулканизированного динамически вулканизированного сплава; и

смешивание поствулканизированного динамически вулканизированного сплава с 1,5-10 мас. частями стабилизатора на основе низкомолекулярного ароматического диамина с получением термопластичной эластомерной композиции.

| US 20090312458 A1, 17.12.2009;US 5849820 A, 15.12.1998 | |||

| US 6825277 B2, 30.11.2004 | |||

| US 20080314492 A1, 25.12.2008 | |||

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ВУЛКАНИЗИРОВАННЫЕ ЭЛАСТОМЕРНЫЕ ДИСПЕРСИИ С УВЕЛИЧЕННОЙ ВЯЗКОСТЬЮ | 2003 |

|

RU2331656C2 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2406739C2 |

Авторы

Даты

2016-10-10—Публикация

2012-06-19—Подача