Изобретение относится к области термической переработки органических веществ природного и искусственного происхождения с целью получения жидких и газообразных видов топлива.

Известен способ термохимической переработки твердых органических веществ в реакторах псевдокипящего слоя (Neri G. ENEL Pilot Plant. PyNe, issue 11, May 2001, p.10).

Наиболее существенными недостатками этого способа являются:

- потребность в сыпучем теплоносителе;

- загрязнение продуктов переработки частицами теплоносителя;

- низкая энергетическая эффективность;

- громоздкость технологического оборудования.

Наиболее близким по сути предлагаемого изобретения является способ переработки органического вещества путем одновременного термического и механического воздействия, при котором деструкция вещества происходит при непосредственном контакте с нагретой поверхностью теплопроводящего материала (Bridgewater A. Towards the "bio-refinery" - Fast Pyrolysis of Biomass // Renewable Energy World. V4 2001, №1, Jan.-Feb., p.71-73).

Существенными недостатками этого способа являются относительно низкая удельная производительность и высокая массовая доля твердого остатка (10% и более от сухой массы исходного органического вещества), что в значительной степени обусловлено большим разбросом размеров частиц исходного органического сырья и недостаточной эффективностью теплообменных процессов при воздействии на частицы более крупных размеров.

Целью предлагаемого изобретения является повышение производительности процесса и степени преобразования твердого органического вещества в жидкие и газообразные продукты.

Вышеуказанный технический результат достигается тем, что в термохимическом реакторе, состоящем из первичной и вторичной камер осуществляют двухстадийный процесс. В первичной камере производят частичное термохимическое разложение частиц органического вещества и обугливание их поверхности с целью повышения коэффициента поглощения электромагнитного излучения в ИК и видимой части спектра. При этом уменьшают размеры сначала крупных, а затем средних частиц, по крайней мере, в одном из трех измерений, для чего органическое вещество подвергают нагреву и механической обработке в потоке органического вещества, движущемся в тонком слое, заключенном между нагретыми поверхностями рабочих органов, движущихся в направлении потока органического вещества с разными скоростями. Одновременно создают механическое давление на органическое вещество со стороны рабочих органов в направлении, перпендикулярном направлению движения потока; чем вызывают интенсивное термохимическое разложение частиц, соприкасающихся с обращенными друг к другу и нагретыми до 300...500°С поверхностями рабочих органов, за счет нагрева при одновременном вращении под действием моментов сил трения, возникающих в точках контакта частиц с поверхностями рабочих органов, и(или) истирании поверхностей, соприкасающихся с поверхностями рабочих органов. Во вторичной камере при температуре 500...850°С производят заключительную стадию термохимического разложения частиц органического вещества, приведенных к примерно одному размеру, по крайней мере в одном из трех измерений, за счет непосредственного теплового контакта с нагретой поверхностью одного из рабочих органов, выполненного из материала, обладающего высоким коэффициентом теплопроводности и хорошими упругими свойствами, а также под действием электромагнитного излучения в видимом и ИК-диапазоне. При этом повышают интенсивность процесса термохимического разложения, заставляя частицы органического вещества менять ориентацию относительно направления падающего на них электромагнитного излучения под действием механической вибрации.

Технический результат достигается также тем, что во вторичной камере повышают интенсивность процесса термохимического разложения, заставляя частицы органического вещества менять ориентацию относительно направления падающего на них электромагнитного излучения под действием механической вибрации.

Технический результат достигается также тем, что для увеличения коэффициента поглощения электромагнитного излучения в видимом и ИК-диапазоне частиц органического вещества, поступающих во вторичную камеру, их поверхность предварительно покрывают коксовой пылью, полученной из твердой фракции термохимического разложения органического вещества, для чего органическое вещество с выхода первичной камеры подают сначала в активатор, где электризуют в электрическом поле напряженностью не менее 105 В/м, а затем подают в смеситель, куда одновременно направляют мелкую фракцию помола твердого остатка (первичного кокса).

Технический результат достигается также тем, что для повышения степени переработки органического вещества в жидкие и газообразные продукты грубую фракцию помола первичного кокса направляют для повторной термохимической обработки во вторичную камеру вместе с органическим веществом, поступающим из первичной камеры.

Технический результат достигается также тем, что в устройстве для термохимической переработки твердого органического вещества первичная камера включает в себя транспортерную замкнутую ленту, перфорированную по краям, изготовленную из упругого материала с высоким коэффициентом теплопроводности и приводимую в движение с помощью вращающихся зубчатых колес, зубья которых входят в зацепление с перфорацией ленты; верхняя (несущая) часть ленты, по которой транспортируется органическое вещество, удерживается в натянутом состоянии с помощью натяжного устройства и движется в направлении от загрузочного устройства первичной камеры к загрузочному устройству вторичной камеры; над несущей частью ленты расположена прижимная замкнутая металлическая лента, нижняя часть которой лежит на слое органического вещества и движется в ту же сторону, что и несущая часть транспортерной ленты, но с меньшей скоростью, создавая силы трения, приложенные к органическому веществу, заключенному между обеими лентами, одновременно осуществляя их контактный нагрев; длину активной части первичной камеры (в которой частицы органического вещества испытывают термическое и механическое воздействие) выбирают таким образом, что до устройства выгрузки первичной камеры доходят частицы примерно одного размера (по крайней мере, в одном из трех измерений); вторичная камера включает в себя транспортерную замкнутую ленту, изготовленную из материала, обладающего высокой упругостью и высоким коэффициентом теплопроводности, верхняя (несущая) часть ленты, осуществляющая перенос органического вещества от устройства загрузки к приемнику твердого остатка, оборудована нагревателем и находится в контакте с механическим вибратором, заставляющим частицы органического вещества менять пространственную ориентацию; над несущей частью ленты расположен излучатель электромагнитного излучения в видимом и ИК-диапазоне спектра, оснащенный концентратором, направляющим излучение в сторону органического вещества.

Технический результат достигается также тем, что устройство для термохимической переработки твердого органического вещества содержит модуль помола первичного кокса, оснащенный сепаратором коксовой пыли (мелкой фракции помола первичного кокса), активатор частиц органического вещества и смеситель органического вещества с коксовой пылью, предназначенный для нанесения на поверхность частиц органического вещества слоя, поглощающего электромагнитное излучение в видимом и ИК-диапазоне спектра, активатор и сепаратор расположены на пути органического вещества из первичной во вторичную камеру, при этом активатор имеет в своем составе систему электродов, создающую электрическое поле напряженностью не менее 105 В/м и служит для электризации частиц органического вещества перед их входом в смеситель.

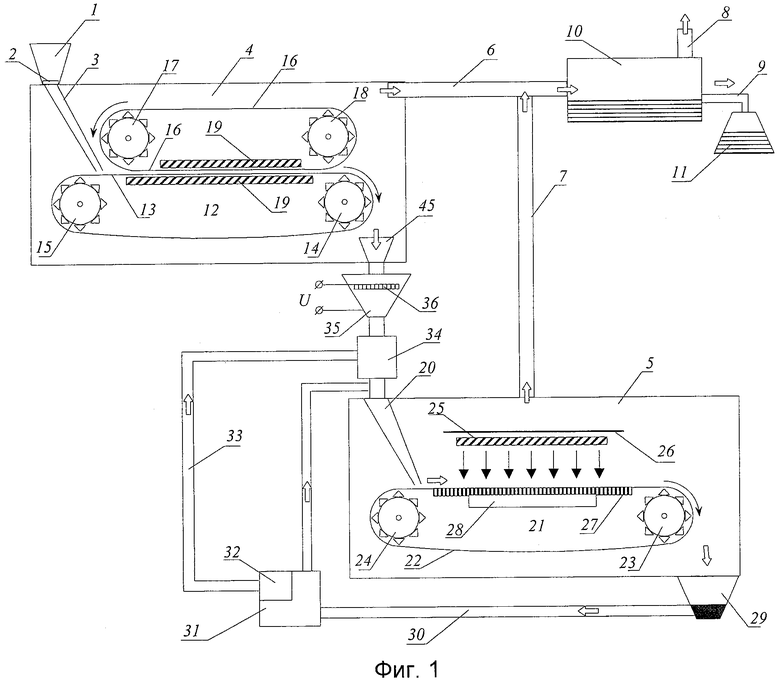

Сущность изобретения поясняется с помощью фиг.1 и 2.

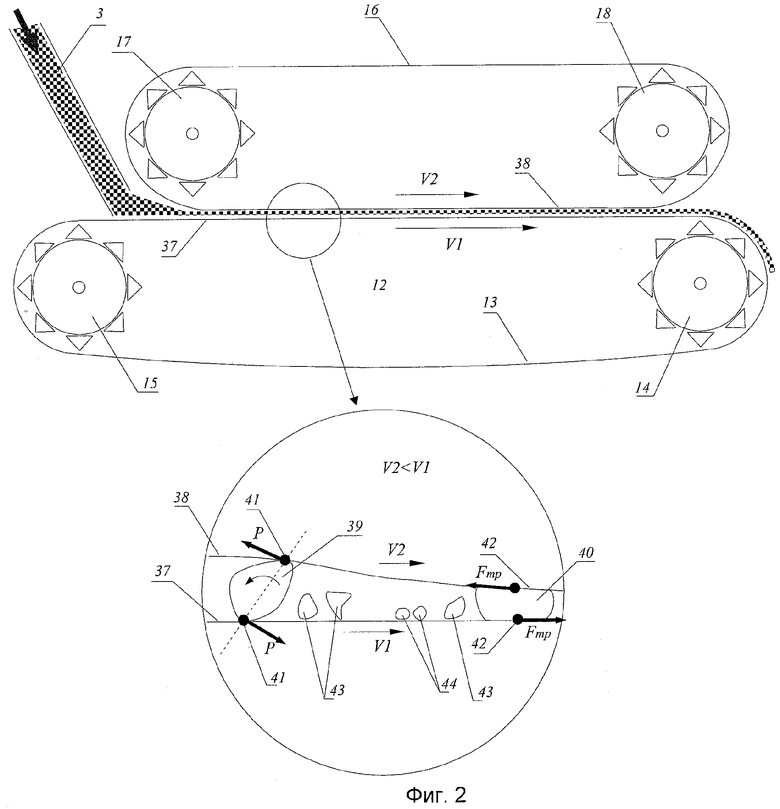

На фиг.1 показана общая схема устройства для термохимической переработки твердого органического вещества. Фиг.2. более подробно иллюстрирует принцип работы вторичной камеры.

Устройство, изображенное на фиг.1 и 2, содержит бункер загрузки 1 с затвором 2 и устройством подачи органического вещества 3, первичную камеру 4, вторичную камеру 5 трубопроводы 6, 7, 8 и 9, конденсатор 10 и приемник пиролизной жидкости 11. В состав первичной камеры 4 входят: транспортер 12, включающий в себя замкнутую металлическую ленту 13, ведущий узел 14 и натяжное устройство 15, прижимную металлическую ленту 16, снабженную ведущим узлом 11 и натяжным устройством 18, а также нагреватели 19. В состав вторичной камеры 5 входят: устройство подачи органического вещества 20, транспортер 21, состоящий из замкнутой металлической ленты 22, ведущего узла 23 и натяжного устройства 24, источник электромагнитного излучения 25 с экраном-концентратором 26, плита 27, генератор ультразвуковых колебаний 28 и приемник твердого остатка (первичного кокса) 29. Кроме этого, в состав устройства могут входить транспортер первичного кокса 30, модуль помола первичного кокса 31 с сепаратором 32, транспортер коксовой пыли (мелкой фракции молотого кокса) 33, смеситель 34, активатор 35 с системой электродов 36.

Устройство работает следующим образом.

Дробленое и очищенное от посторонних предметов органическое вещество из бункера загрузки 1 через затвор 2 и устройство подачи органического вещества 3 подают на замкнутую ленту 13, изготовленную из вещества с высоким коэффициентом теплопроводности. Затвор 2 и устройство подачи органического вещества 3 одновременно выполняют функцию дозирующего устройства, обеспечивая регулирование количества органического вещества, поступающего в первичную камеру в единицу времени. Ведущий узел 14 осуществляет подачу верхней, несущей, части 37 замкнутой ленты 13 в направлении от загрузочного устройства 3 первичной камеры к загрузочному устройству 20 вторичной камеры. Несущая часть ленты 13, на которую подается органическое вещество, удерживается в натянутом состоянии за счет вращения ведущего узла 14 при одновременном подтормаживании натяжного устройства 15. Прижимная металлическая лента 16 расположена над транспортером 12 таким образом, что ее нижняя часть 38 может касаться несущей поверхности 37 замкнутой ленты 13. Ведущий узел 17 прижимной ленты 16 расположен со стороны загрузочного устройства 3 первичной камеры и осуществляет перемещение нижней части 38 прижимной ленты 16 в направлении перемещения несущей части 37 замкнутой ленты 13, т.е. в направлении загрузочного устройства 20 вторичной камеры. Натяжное устройство 18 прижимной ленты 16 обеспечивает натяжение верхней части 39 прижимной ленты 16. Поэтому нижняя часть 38 прижимной ленты провисает под действием силы тяжести и создает давление на частицы органического вещества, лежащие на несущей поверхности 37 (замкнутой) ленты 13 и движущиеся вместе с ней в направлении от загрузочного устройства 3 первичной камеры к загрузочному устройству вторичной камеры. Ведущие узлы обеих лент могут быть выполнены, например, в виде механизмов с вращающими зубчатыми колесами, зубья которых входят в зацепление с перфорацией, нанесенной по краям соответствующей ленты. Скорость V2 движения прижимной ленты 16 меньше скорости V1 перемещения ленты 13. При этом наиболее крупные частицы (39, 40), соприкасающиеся с обеими обращенными друг к другу поверхностями 37 и 38 лент 13 и 16, испытывают действие механических сил, создаваемых при относительном движении этих лент. Действие этих сил приводит к: а) вращению крупных частиц 39 за счет моментов Р сил, приложенных в точках 41 контакта с поверхностями 37 и 38, б) трению крупных частиц 40 по поверхностям 42 их контакта с поверхностями 37 и 38 (силы трения Fmp).

С помощью нагревателей 19 (на фиг.2 не показаны) температура на рабочих (обращенных друг к другу) поверхностях 37 и 38 лент 13 и 16 поддерживается в диапазоне 300...400°С. При прохождении частиц органического вещества через первичную камеру происходит их частичное термическое разложение и обугливание поверхностного слоя, что приводит к уменьшению коэффициента отражения их поверхности в видимом и инфракрасном (ИК) диапазоне электромагнитных волн. Кроме этого, вследствие истирания и более интенсивного термического разложения наиболее крупных (испытывающих действие веса прижимной ленты) частиц их размеры (по крайней мере, в одном из трех измерений) уменьшаются со значительно более высокой скоростью, чем размеры средних 43 и мелких 44 частиц, и прижимная лента 16 получает возможность под действием собственного веса приблизиться к несущей части 37 ленты 13 и войти в механический и тепловой контакт с более мелкими (имеющими меньший размер в направлении, перпендикулярном несущей поверхности 37) частицами. Длина активной части (в которой частицы органического вещества испытывают термическое и механическое воздействие) транспортера, скорость движения V1 ленты 13 и температура рабочих поверхностей лент 13 и 16 выбираются таким образом, что до устройства выгрузки 45 первичной камеры доходят частицы примерно одного размера (по крайней мере, в одном из трех измерений).

Из устройства выгрузки 45 первичной камеры органическое вещество через загрузочное устройство 20 подается во вторичную камеру 5 и попадает на транспортер 21, выполненный на основе замкнутой ленты 22, приводимой в движение тем же способом, что и лента 22 первичной камеры, с помощью ведущего узла 23 и натяжного устройства 24 или иным аналогичным способом. Частицы органического вещества перемещаются вместе с верхней частью ленты 22 в направлении от загрузочного устройства 20 к приемнику первичного кокса 29 и подвергаются интенсивной термической обработке при температуре 500...850°С за счет теплового контакта, теплопроводящей лентой 22, получающей тепловую энергию от теплопроводящей плиты 27, снабженной нагревателем (на фиг.1 не показан), а также за счет поглощения электромагнитного излучения в видимом и ИК-диапазоне спектра, генерируемого источником электромагнитного излучения 25, снабженного экраном-концентратором 26. Последний обеспечивает эффективное использование электромагнитной энергии, направляя ее в сторону поверхности ленты 27, на которой находится органическое вещество. Материалы, из которых изготовлены лента 22 и плита 27, помимо высокой теплопроводности, должны обладать высокой упругостью, для того чтобы механические колебания, создаваемые вибратором 28, без потерь передавались частицам органического вещества, заставляя их постоянно менять ориентацию относительно направления падающего на них электромагнитного излучения, что способствует более интенсивному и, следовательно, более полному термическому разложению.

Газифицированные продукты термохимического разложения органического вещества из первичной и вторичной камер по трубопроводам 6 и 7 соответственно подают в конденсатор 10, где происходит отделение высококипящих фракций (пиролизной жидкости) от низкокипящих (пиролизный газ). Пиролизная жидкость в приемник 11, а пиролизный газ по трубопроводу 8 подаются потребителю (в газгольдер, газовую магистраль, в агрегат, генерирующий тепло и электроэнергию и т.д.). Термически устойчивая фракция продуктов термохимического разложения (первичный кокс) с выхода вторичной камеры подается в приемник 29.

Для интенсификации процессов термохимического разложения органического вещества во вторичной камере и увеличения выхода газообразного и жидкого продуктов часть твердого остатка (первичного кокса) из приемника по транспортеру 30 подают в модуль помола 31, снабженный сепаратором 32, из которого мелкую фракцию помола (коксовую пыль) по транспортеру 33 направляют в смеситель 34. В смесителе 34 твердые частицы органического вещества, поступающие из устройства выгрузки 45 первичной камеры, смешивают с коксовой пылью. На пути из устройства выгрузки 45 до смесителя 34 частицы органического вещества электризуют в электрическом поле напряженностью не менее 105 В/м в активаторе 35, оснащенном системой электродов 36, находящихся под постоянным высоким напряжением U. В смесителе 34 наэлектризованные частицы органического вещества притягивают к себе коксовую пыль и она тонким слоем покрывает их поверхность. Таким образом повышают коэффициент поглощения электромагнитного излучения поверхностью частиц органического вещества в ИК и видимом диапазоне спектра, благодаря чему интенсифицируют теплообмен и повышают скорость термохимического разложения во вторичной камере. Одновременно осуществляют частичное термохимическое разложение коксовой пыли с выбросом низкомолекулярных фракций разложения кокса в паровую фазу и тем самым повышают общую долю жидкого и газообразного продукта. Наиболее существенного повышения степени термохимического разложения во вторичной камере при обработке поверхности частиц органического вещества коксовой пылью добиваются при переработке материалов, для которых эффект обугливания отсутствует или слабо выражен.

Для дальнейшего повышения степени переработки органического вещества в жидкие и газообразные продукты грубую фракцию помола первичного кокса из модуля помола 31 с помощью транспортера 46 направляют в загрузочное устройство 20 для повторной термохимической обработки во вторичной камере вместе с органическим веществом, поступающим из первичной камеры.

В качестве примера рассмотрим процесс термохимической переработки древесных опилок с исходными линейными размерами частиц от 0,1 до 5...7 мм. При первом проходе, в результате термической и механической обработки в первичной камере при температуре 400°С в течение 1 мин, из первичной камеры реактора выходят частицы древесины с линейными размерами не более 2 мм и коэффициентом поглощения от 0,6 до 0,9 в видимом и ИК-диапазоне спектра. При указанной температуре примерная массовая доля кокса и газифицированных продуктов составляет соответственно 20 и 80% от превращенной массы исходного сырья. Газифицированные продукты направляют в конденсатор, где около 75% массы газообразной фракции выделяется в виде жидкости, а остальная часть в виде газа выводится из конденсатора для использования в качестве газообразного биотоплива. Непревратившиеся частицы древесины вместе с частицами кокса подают во вторичную камеру, где под действием контактного нагрева, облучения электромагнитными волнами в видимом и ИК-диапазоне, а также механической вибрации проходят вторую стадию обработки при более высокой температуре. Конкретное значение температуры выбирают исходя из того, в каких соотношениях требуется получить жидкую и газообразную фракции термохимической переработки. Чтобы получить максимальное количество жидкого биотоплива (соотношение массы газовой фракции к массе жидкой фракции 0,2), температуру во вторичной камере поддерживают на уровне 550°С. При температуре 850°С получают максимальное количество газа (соотношение массы газовой фракции к массе жидкой фракции 1,4). Изменяя температуру во вторичной камере в диапазоне 550...850°С, регулируют соотношение жидкой и газовой фракций продуктов переработки в зависимости от фактической потребности в жидком и газообразном биотопливе. Твердый продукт (первичный кокс), доля которого при однопроходном процессе составляет 5...7%, направляют в модуль помола, а затем в сепаратор. Мелкую фракцию помола первичного кокса (коксовую пыль) подают в смеситель, установленный между первичной и вторичной камерами. Одновременно в смеситель из первичной камеры подают наэлектризованные частицы древесины, пропущенные через активатор. При этом они притягивают к себе коксовую пыль, в результате чего отражательная способность поверхности уменьшается. После такой обработки коэффициент поглощения поверхностного слоя частиц древесины, направляемых во вторичную камеру, увеличивается до 0,8...0,95, что способствует их более интенсивному нагреву под действием электромагнитного излучения и, следовательно, более полной газификации. Проходя вторичную камеру, частицы древесины одновременно испытывают механическую вибрацию со стороны несущей транспортерной ленты, которая, в свою очередь, воспринимает механические колебания от вибратора. Под действием вибрации частицы постоянно меняют свою ориентацию в потоке излучения, создаваемого источником электромагнитного излучения, что также способствует интенсификации теплообменных процессов благодаря более равномерному прогреву частиц. Крупную фракцию помола первичного кокса, минуя смеситель, подают во вторичную камеру вместе с частицами древесины, прошедшими обработку в первичной камере. Таким образом, твердая фракция термохимической переработки может многократно проходить вторичную камеру, в результате чего увеличивается степень газификации твердого продукта термохимического процесса. Для древесины конечный выход газообразных и жидких продуктов в данном способе составляет 95...98% от органической массы исходного сырья.

Настоящее изобретение относится к способу термохимической переработки твердого измельченного органического вещества, а также к устройству для осуществления способа. Способ включает нагрев в термохимическом реакторе, состоящем из двух камер, без доступа кислорода с переходом части твердого органического вещества в паровую фазу и последующую конденсацию части продуктов переработки и характеризуется тем, что в первичной камере осуществляют частичное термохимическое разложение частиц органического вещества, выравнивание их размеров, по крайней мере, в одном из трех измерений и обугливание их поверхности путем нагрева и механической обработки в потоке частиц органического вещества, движущемся в тонком слое, заключенном между двумя нагретыми поверхностями рабочих органов, движущихся в направлении потока органического вещества с разными скоростями, при этом создают механическое давление на частицы органического вещества со стороны соприкасающихся с ними обращенных друг к другу и нагретых до 300...400°С поверхностей рабочих органов; во вторичной камере при температуре 500...850°С производят заключительную стадию термохимического разложения частиц органического вещества, имеющих примерно одинаковые размеры, по крайней мере в одном из трех измерений, как за счет непосредственного теплового контакта с нагретой поверхностью одного из рабочих органов, выполненного из материала, обладающего высоким коэффициентом теплопроводности и хорошими упругими свойствами, так и под действием электромагнитного излучения в видимом и ИК-диапазоне, при этом повышают интенсивность процесса термохимического разложения, заставляя частицы органического вещества менять ориентацию относительно направления падающего на них электромагнитного излучения под действием механической вибрации. Применение данного способа позволяет повысить производительность процесса и степени преобразования твердого органического материала в жидкие и газообразные продукты. 2 н. и 3 з.п. ф-лы, 2 ил.

| Bridgewater A | |||

| Towards the "bio-refmery" - Fast Pyrolysis of Biomass // Renewable Energy World | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ В ГАЗООБРАЗНОЕ И ЖИДКОЕ ТОПЛИВО | 2004 |

|

RU2265625C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2191157C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2003 |

|

RU2242677C1 |

| US 4980029 A, 25.12.1990 | |||

| УСТРОЙСТВО ДЛЯ ФОРЛ^ИРОВАНИЯ СЛОЯ | 0 |

|

SU262315A1 |

Авторы

Даты

2008-05-20—Публикация

2006-09-13—Подача