Изобретение относится к горной промышленности и позволяет комплексно перерабатывать бурый уголь, в т.ч. высокозольный.

Бурый уголь, содержащий в своем составе до 45% минеральных веществ, является малоценным энергетическим сырьем, используемым для отопления и как топливо ТЭК. Значительная составляющая стоимости бурого угля для потребителя состоит в оплате транспортных услуг, а также в расходах на размещение отвалов шлаков от сжигания этого угля. Использование вырабатываемого термоугля на порядок снижает эти расходы и повышает стоимость продукции - термоугля. Комплексная переработка бурого угля обеспечивает дополнительную прибыль от реализации вырабатываемого горючего газа, а также утилизированных возгонов. В возгоны переходят карбонильные металлы, а также металлы, находящиеся в угле в наносостоянии. При традиционном использовании угля данные металлы полностью теряются.

Известные способы обогащения угля, в т.ч. бурого, производятся по измельченному углю в водной, а также тяжелой среде с выделением минеральной составляющей. Известны способы сепарирования минеральной составляющей на разных типах сепараторов, например электрических (Олофинский Н.Ф. «Электрические методы обогащения» М., Недра, 1979; Глазанов В.Н. «К вопросу электростатического обогащения угольной мелочи», М., Недра, Углетехиздат, 1950). Все эти известные методы направлены на обогащение собственно угля, а не его полукокса, чем отличаются от заявляемого способа.

Известны способы обработки угольного топлива с использованием СВЧ-излучения. Например, в способе СВЧ-градиентной активации угольного топлива, описанном в патенте РФ №2458107, и в способе сжигания малоценных углей, описанном в патенте РФ №2427755, СЧВ излучение используют для активации процесса сжигания угля, но не для промежуточной переработки топлива.

Известен способ переработки угля, предназначенный для получения синтез-газа из водоугольной эмульсии, описанный в патенте РФ №2233312. Он включает подготовку и газификацию водоугольной суспензии в две стадии, вторую из которых проводят в реакторе нагрева сверхвысоких частот (СВЧ-реакторе). При этом в СВЧ-реактор подают парогазоугольную смесь и нагревают там до 1000-1800 K до получения синтез-газа, после чего синтез-газ охлаждают и очищают с помощью воды. Однако в этом способе не предусмотрена утилизация возгонов с получением концентрата металлов и поэтому комплексная переработка угля по этому способу невозможна.

Наиболее близким способом является способ, изложенный в CN 101440290 А, который включает обработку бурого угля СВЧ-излучением с получением горючего газа, при этом он включает полукоксование измельченного бурого угля с утилизацией горючего газа, а полукоксование угля производят в реакторе нагрева сверхвысоких частот. При этом дополнительно получают каменноугольную смолу, из которой могут быть получены бензол, толуол, нафталин, каменноугольные масла, инденкумароновые смолы, олифу, высокотемпературный пек и прокаленный пековый кокс. Недостатком этого решения является недостаточно полное извлечение из сырья полезных веществ, в частности, не предусмотрено извлечение возгонов, содержащих металлы.

Наиболее близким устройством является устройство, предназначенное для реализации способа, описанного в патенте РФ №2233312. Оно содержит бункер, соединенный с диспергирующим устройством, соединенным с источником воды. В диспергирующем устройстве уголь размельчается и смешивается с водой. Устройство содержит также классификатор, газификационную колонну для проведения первой стадии процесса, когда водоугольная суспензия нагревается до 800-1000 K до образования парогазоугольной взвеси, пароструйную мельницу, реактор нагрева сверхвысоких частот (СВЧ-реактор) для проведения второй стадии процесса, когда парогазоугольнаявзвсь нагревается до 1000-1800 K, средство охлаждения синтез-газа (межтрубное пространство газификационной колонны, устройство очистки (центробежно-барботажный аппарат), компрессор, насосы. Недостатком этого устройства является отсутствие предварительного обогащения угля, т.е. весь уголь, включая минеральную фракцию? направляется на нагрев. При этом дополнительная энергия бесполезно тратится на разогрев этой фракции.

Технический результат изобретения заключается в наиболее полном комплексном использовании бурого угля с извлечением газа, возгоном металлов и одновременным обогащением с получением дорогостоящего продукта - термоугля. Это позволяет использовать дешевое некачественное сырье, упрощает и удешевляет технологическую переработку бурого угля и улучшает экологическую обстановку как в местах добычи, так и в районах потребления этой продукции.

Технический результат достигается тем, что способ переработки угля, включающий обработку бурого угля полукоксованием измельченного бурого угля с утилизацией горючего газа, при этом полукоксование угля производят в реакторе нагрева сверхвысоких частот, отличающийся тем, что утилизацию горючего газа осуществляют после отделения его от возгонов в устройстве охлаждения, возгоны после их осаждения в устройстве охлаждения используют как концентрат металлов, после полукоксования уголь смешивают с водой и диспергируют, диспергированную смесь разделяют на термоуголь и минеральную часть.

Разделение диспергированной смеси производят в осадительно-разделительной колонне.

Термоуголь, отделенный от минеральной части, распределяют в формы, где происходит самобрикетирование.

Технический результат достигается также тем, что технологическая линия переработки бурого угля, содержащая реактор нагрева сверхвысоких частот, соединенный выходом газообразных продуктов с устройством охлаждения, диспергирующее устройство, насос, отличается тем, что реактор нагрева сверхвысоких частот является устройством полукоксования и выходом твердых веществ соединен с емкостью с водой, которая в свою очередь соединена с диспергирующим устройством, которое в свою очередь соединено с как минимум одной осадительно-разделительной колонной.

Осадительно-разделительная колонна выходами соединена с отвалом и формами самобрикетирования термоугля.

Технологическая линия содержит также подающе-дозирующее устройство, соединенное с входом реактора нагрева сверхвысоких частот.

Соединение реактора нагрева сверхвысоких частот выходом твердых веществ с емкостью с водой может быть выполнено через дозирующее устройство.

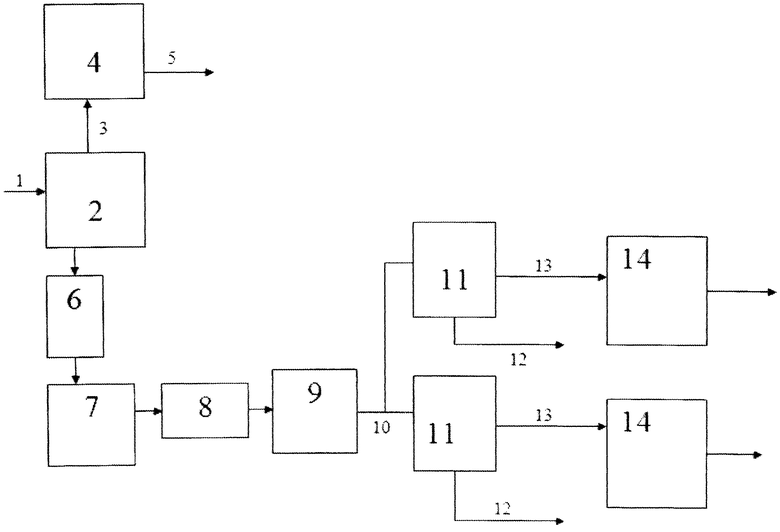

Изобретение поясняется фигурой, на которой изображена схема технологической линии. Эта схема одновременно поясняет последовательность действий, осуществляемых при реализации способа.

Технологическая линия для переработки угля содержит подающе-дозирующее устройство 1, реактор нагрева сверхвысоких частот 2, с которым подающе-дозирующее устройство 1 соединено так, что молотый уголь может подаваться из подающе-дозирующего устройства 1 в реактор нагрева сверхвысоких частот 2.

Реактор нагрева сверхвысоких частот (СВЧ-реактор) 2 используется здесь как устройство полукоксования, где под воздействием энергии СВЧ происходит внутренний разогрев частиц угля, находящегося в термостойком сосуде, прозрачном для энергии СВЧ. При этом образуются газообразные продукты (горючий газ и возгоны) и прокаленный, дегазированный уголь (полукокс).

Линия содержит устройство охлаждения 4, патрубком 3 соединенное с выходом газообразных продуктов реактора нагрева сверхвысоких частот 2. Линия содержит также являющийся выходом устройства охлаждения 4 трубопровод 5, по которому очищенный горючий газ направляют потребителю.

Технологическая линия содержит емкость с водой 7, соединенную с выходом твердых веществ реактора нагрева сверхвысоких частот 2, возможно, через дозирующее устройство 6, а также содержит соединенный с емкостью 7 грязевый насос 8, и диспергирующее устройство 9, входом соединенное с грязевым насосом 8. В качестве диспергирующего устройства 9 может быть использовано, например, УД-5 (патент РФ №2343966 от 18.09.2007).

Линия содержит как минимум одну осадительно-разделительную колонну 11, трубопроводом 10 соединенную с выходом диспергирующего устройства, а также формы самобрикетирования 14. Колонны 11 соединены в свою очередь выходами трубопроводом 12 с отвалом, а трубопроводом 13 - с формами самобрикетирования 14 термоугля. Трубопровод 13 вставлен в колонну 11 на определенной высоте, соответствующей зольности обрабатываемого сырья, например на 1/3 высоты колонны 11.

Технологическая линия предназначена для реализации способа, который заключается в следующем.

Молотый уголь доставляют подающее-дозирующим устройством 1 в реактор нагрева сверхвысоких частот 2, где происходит полукоксование угля. Под воздействием энергии СВЧ происходит внутренний разогрев частиц угля, находящегося в термостойком сосуде, прозрачном для энергии СВЧ.

Образующийся газ и возгоны через патрубок 3 попадают в стандартное устройство охлаждения 4, где происходит осаждение и слипание наночастиц металлов, пылевидных частиц, а также карбонильных соединений металлов. По мере накопления осадки возгонов извлекают из устройства охлаждения 4 и утилизируют по стандартным технологиям, используя как концентрат металлов. Очищенный горючий газ по трубопроводу 5 направляют потребителю.

Прокаленный, дегазированный уголь (полукокс) с заданной скоростью постоянно высыпается через дозирующее устройство 6, соединенное с патрубком, направленным в емкость с водой 7, где уголь (полукокс) смешивают с водой.

Полукокс вместе с водой из емкости 7 грязевым насосом 8 с патрубком подают в диспергирующее устройство 9, например УД-5, в пропорции твердое/жидкое 1/2-1/8. В диспергирующем устройстве 9 обеспечивается сверхтонкое (до 5 мкм) измельчение полукокса. Получаемую пульпу по трубопроводу 10 поочередно до заполнения направляют в осадительно-разделительные колонны 11. Там в результате гравитации происходит разделение пульпы на минеральный тяжелый осадок, периодически сливаемый из нижней части колонн по трубопроводу 12 в отвал, и полукокс (термоуголь) удаляемый из верхней части по трубопроводу 13 и направляемый в секции с формами самобрикетирования 14. В формах 14 за счет сверхмалых размеров частиц происходит слипание и твердение брикетов термоугля. По мере высыхания брикеты изымают из форм 14 и направляют на склад готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ МУЛЬТИФАЗОВОГО ПИРОЛИЗА ОРГАНИЧЕСКОГО СЫРЬЯ | 2009 |

|

RU2408820C1 |

| РЕАКТОР ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ, БИОМАССЫ, БЫТОВЫХ ОТХОДОВ И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2656669C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413749C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ ИЛИ КИСЛЫХ ГУДРОНОВ В СМЕСЯХ С ТВЕРДЫМ ПРИРОДНЫМ ТОПЛИВОМ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ И ТВЕРДЫХ ОСТАТКОВ | 2012 |

|

RU2502783C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2007 |

|

RU2329292C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ УТИЛИЗАЦИИ ХИМИЧЕСКИХ ПРОДУКТОВ ПИРОЛИЗА ТВЕРДЫХ ТОПЛИВ | 2012 |

|

RU2524605C2 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2666420C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ | 2002 |

|

RU2233312C1 |

Изобретения могут быть использованы в области переработки бурого угля, в т.ч. высокозольного. Технологическая линия переработки бурого угля содержит реактор нагрева сверхвысоких частот (2), соединенный выходом газообразных продуктов с устройством охлаждения (4), диспергирующее устройство (9), насос (8). Реактор нагрева сверхвысоких частот (2) является устройством полукоксования и выходом твердых веществ соединен с емкостью с водой (7), которая, в свою очередь, соединена с диспергирующим устройством (9), которое, в свою очередь, соединено с как минимум одной осадительно-разделительной колонной (11). Технологическая линия предназначена для реализации способа, включающего обработку бурого угля полукоксованием измельченного бурого угля с утилизацией горючего газа. Полукоксование угля производят в реакторе нагрева сверхвысоких частот (2). Утилизацию горючего газа осуществляют после отделения его от возгонов в устройстве охлаждения (4). Возгоны после их осаждения в устройстве охлаждения (4) используют как концентрат металлов. Уголь после полукоксования смешивают с водой и диспергируют, а диспергированную смесь разделяют на термоуголь и минеральную часть. Изобретения заключаются в наиболее полном комплексном использовании бурого угля с извлечением газа, возгонов и одновременным обогащением термоугля. 2 н. и 5 з.п. ф-лы., 1 ил.

1. Способ переработки угля, включающий обработку бурого угля полукоксованием измельченного бурого угля с утилизацией горючего газа, при этом полукоксование угля производят в реакторе нагрева сверхвысоких частот, отличающийся тем, что утилизацию горючего газа осуществляют после отделения его от возгонов в устройстве охлаждения, возгоны после их осаждения в устройстве охлаждения используют как концентрат металлов, после полукоксования уголь смешивают с водой и диспергируют, диспергированную смесь разделяют на термоуголь и минеральную часть.

2. Способ по п. 1, отличающийся тем, что разделение диспергированной смеси производят в осадительно-разделительной колонне.

3. Способ по п. 2, отличающийся тем, что термоуголь, отделенный от минеральной части, распределяют в формы, где происходит самобрикетирование.

4. Технологическая линия переработки бурого угля, содержащая реактор нагрева сверхвысоких частот, соединенный выходом газообразных продуктов с устройством охлаждения, диспергирующее устройство, насос, отличающаяся тем, что реактор нагрева сверхвысоких частот является устройством полукоксования и выходом твердых веществ соединен с емкостью с водой, которая в свою очередь соединена с диспергирующим устройством, которое в свою очередь соединено с как минимум одной осадительно-разделительной колонной.

5. Линия по п. 4, отличающаяся тем, что осадительно-разделительная колонна выходами соединена с отвалом и формами самобрикетирования термоугля.

6. Линия по любому из пп. 4 или 5, отличающаяся тем, что содержит также подающе-дозирующее устройство, соединенное с входом реактора нагрева сверхвысоких частот.

7. Линия по любому из пп. 4 или 5, отличающаяся тем, что упомянутое соединение реактора нагрева сверхвысоких частот выходом твердых веществ с емкостью с водой выполнено через дозирующее устройство.

| CN 101440290 A, 27.05.2009 | |||

| US 20110275505 A1, 10.11.2011 | |||

| УСТРОЙСТВО для ОБЕЗВОЖИВАНИЯ ПУЛЬПЫ И РАЗДЕЛЕНИЯ ЕЕ НА ФРАКЦИИ | 0 |

|

SU198262A1 |

| Способ переработки бурых углей | 1979 |

|

SU848058A1 |

Авторы

Даты

2015-11-20—Публикация

2014-02-25—Подача