Изобретения относятся к производству слоистых изделий общестроительного назначения, элементов мебели, декоративных и сувенирных изделий, а именно к получению полимерного покрытия на поверхности декоративных изделий и конструкционных деталей.

Изобретения могут найти применение в производстве железобетонных плит, лестничных маршей, перил, балясин, вазонов, элементов ограждений, урн, памятников, цветников, элементов ландшафтного дизайна, столешниц, моек, пристенных элементов, в элементах декора колонн, ниш, пилястр.

Известен способ изготовления декоративных изделий, включающий приготовление смеси компонентов смешиванием термореактивного связующего, например смолы СФ-10, минерального наполнителя, например известняка, пигмента, уротропина и стеариновой кислоты, последующее горячее прессование этой смеси при температуре 150-170°С, выдержку в закрытой пресс-форме, шлифовку и полировку (см. а.с. СССР №1694557, МКИ6 С04В 40/00).

Известный способ не позволяет производить изделия с хорошим качеством лицевой поверхности из-за наличия на ней неровностей в виде каверн и раковин, а также неокрашенных и неровно окрашенных участков.

Известный способ неприменим для декорирования элементов мебели, изготовления перил, балясин, вазонов, элементов ограждений, изготовления сувениров, где необходима ровная, гладкая лицевая поверхность, декорированная светлыми тонами.

Известен способ изготовления бетонных и железобетонных изделий с полимерным покрытием, включающий нанесение на дно формы полимерного покрытия, связующего и укладку на него крупного наполнителя (см. а.с. US 726065, МКИ5 В32В 13/00). На дно формы путем налива, или с помощью распылителя, или другим способом наносят полимеризующийся состав, обеспечивающий гелеобразование и начало отверждения при комнатной температуре в течение 5-60 минут. Полимерное покрытие в данном способе получают из полиэфирной композиции, которую наносят слоем толщиной порядка 20 мм. В состав полимерного покрытия может быть включен краситель, пластификатор и другие компоненты. На полимеризующийся состав насыпают слой крупного заполнителя и после частичного отверждения полимеризующегося состава форму заполняют бетонной смесью, которую подвергают виброуплотнению и термообработке.

В данном случае невозможно изготовление изделий с ровной, глянцевой лицевой поверхностью, так как под весом крупных частиц заполнителя, размеры которого в 10 раз превышают толщину полимерного слоя, происходит деформация лицевого слоя ввиду того, что процесс отверждения полимеризующегося слоя не завершен.

Поскольку форму заполняют бетонной смесью только после частичного отверждения, то вдавливание острых граней крупных частиц заполнителя в пластичный слой полимера приводит к появлению на лицевой поверхности изделия неровностей в виде каверн и раковин, воздушных пузырей, т.е. участков без глянца. Указанный недостаток не позволяет использовать известный способ для декорирования элементов мебели, изготовления перил, балясин, вазонов, элементов ограждений, изготовления сувениров.

Известен способ получения полимерного покрытия на поверхности строительных изделий, включающий послойное нанесение сначала полиэфирной смолы в смеси с ускорителем полимеризации, затем полиэфирной смолы с инициатором полимеризации, затем наполнителя фракцией 0,1-2 мм и последующую полимеризацию покрытия (см. патент RU №2046719, МКИ В32В 13/12), выбранный в качестве прототипа заявленного способа и вариантов изделия по этому способу.

Согласно прототипу на горизонтальную поверхность формы наносят сначала полиэфирную смолу с ускорителем полимеризации, затем смолу с инициатором полимеризации, затем минеральный наполнитель (например, гранитную крошку) фракции 0,5-2 мм, на который укладывают плиту-основу и прижимают ее.

Последовательное нанесение (налив) на дно формы сначала полиэфирной смолы с ускорителем полимеризации, затем смолы с инициатором полимеризации позволяет авторам данного изобретения предотвратить нежелательную полимеризацию системы в смесительном оборудовании. В то же время давление плиты-основы на гранитную крошку и под ее весом - острых граней крошки на неполимеризованные «мокрые» нижние слои смолы, прилегающие к поверхности формы, образующие лицевую поверхность готового изделия, неизбежно деформирует поверхностные лицевые участки, прилегающие к горизонтальной поверхности формы. На лицевой поверхности готового изделия образуются неровности, каверны, раковины и воздушные пузыри, т.е. участки без декоративного глянца, в значительной мере снижающие также эксплуатационные показатели.

Кроме того, если минеральный наполнитель был заранее окрашен, то цвет его размывается под «мокрым» слоем смолы в серые оттенки, на лицевой поверхности готового изделия появляются участки пятен цвета "мокрого песка".

Под давлением плиты острые грани гранитной крошки дополнительно деформируют рабочую поверхность формы, делая ее по сути одноразовой.

Известный способ предназначен для облицовки горизонтальных поверхностей изделия и не позволяет одновременно декорировать вертикальные и горизонтальные поверхности элементов мебели, перил, балясин, вазонов, элементов ограждений, сувениров с наименьшими затратами, т.е. он трудоемок.

Техническим результатом предложенных изобретений является устранение указанных недостатков прототипа, а именно:

- образование ровного, гладкого, глянцевого цветонесущего декоративного покрытия одновременно на вертикальных и горизонтальных лицевых поверхностях изделия без каверн, раковин и пузырьков воздуха;

- получение нужного цвета изделия как за счет сохранения цвета предварительно окрашенного минерального наполнителя, так и за счет цвета полимеризованного покрытия;

- увеличение стойкости декоративного покрытия;

- увеличение срока службы рабочей поверхности формы;

- расширение функциональных возможностей за счет декорирования изделий различной формы, различных объема и размера, а также изделий, выполненных из различных материалов: бетонных смесей, жестких пенополиуретанов высокой плотности, готовых плитных материалов (ДСП, ЦСП, МДФ), гипсокартона, шифера.

Технический результат изобретений направлен на устранение указанных недостатков прототипа и достигается следующими решениями, объединенными общим изобретательским замыслом.

Технический результат достигается тем, что в способе нанесения декоративного покрытия, включающем послойное нанесение на поверхность формы полимерного связующего, последующее нанесение фракционированного наполнителя, полимеризацию покрытия, заполнение формы несущим конструкционным материалом, согласно первому изобретению полимеризацию слоев ведут раздельно, для этого на поверхность формы напыляют первый слой смеси полимерного связующего с добавленным в него загустителем и компонентами отверждения, его полимеризуют в течение 15-30 минут до полного отверждения, затем напыляют второй слой той же смеси, наносят наполнитель по меньшей мере за два раза, полимеризуют второй слой.

В качестве наполнителя может быть использован минеральный материал.

В качестве минерального материала может быть использована мраморная, или гранитная, или кварцевая крошка.

В качестве наполнителя может быть использован искусственный материал.

В качестве искусственного материала может быть использован полимер.

Фракция наполнителя может быть равна 0,1-1 мм.

Декоративный наполнитель может быть заранее окрашен.

В способе нанесения декоративного покрытия полимеризацию первого слоя смеси ведут при температуре 18-50°С.

В способе нанесения декоративного покрытия полимеризацию второго слоя смеси ведут при температуре 20-50°С.

Технический результат достигается также тем, что в декоративном изделии, изготовленном по вышеприведенному способу, состоящем из двух слоев полимеризованного связующего материала, фракционированного наполнителя и несущего конструкционного материала, согласно первому варианту выполнения лицевая сторона изделия содержит последовательно напыленные слои материала, состоящего из смеси полимерного связующего с добавленным в него загустителем и компонентами отверждения, при этом первый слой, полимеризованный до отверждения раздельно от второго, прозрачен и имеет толщину в пределах 0,1-0,3 мм.

Технический результат достигается также тем, что в декоративном изделии, изготовленном по вышеприведенному способу, состоящем из двух слоев полимеризованного связующего материала, фракционированного наполнителя и несущего конструкционного материала, согласно второму варианту выполнения лицевая сторона изделия содержит последовательно напыленные слои материала, состоящего из смеси полимерного связующего с добавленным в него загустителем и компонентами отверждения, при этом первый слой, полимеризованный раздельно от второго до отверждения, содержит пигмент.

В декоративном изделии наполнитель может иметь фракцию 0,1-1 мм.

В декоративном изделии первый и второй слои могут состоять из полиэфирного материала «Gelcout».

В декоративном изделии толщина слоев полимеризованного связующего материала и фракционированного наполнителя может быть равна 2-3 мм.

Нанесение на поверхность формы напылением (с помощью распылителя) первого слоя или финиш-слоя смеси полимерного связующего с добавленным в него загустителем и компонентами отверждения позволяет сократить время полимеризации до 15-30 минут и произвести отверждение "мокрого" слоя полимера в плотную пленку, имеющую одинаковую толщину на вертикальных и горизонтальных поверхностях формы, образующую поверхностный лицевой слой готового изделия.

Полимеризация первого слоя раздельно от второго слоя в течение 15-30 минут способствует полному отверждению полимера в тонкую прочную прозрачную пленку, что повышает прочность лицевой поверхности изделия, устойчивость к деформации, способствует образованию ровной, гладкой лицевой поверхности без каверн, раковин и пузырьков воздуха. Оптимальная толщина полимеризованного отвержденного первого прозрачного слоя составляет 0,1-0,3 мм. При такой толщине на лицевых вертикальных и горизонтальных поверхностях изделия формируется прозрачный декоративный глянец и одновременно достигаются наилучшие эксплуатационные показатели готового изделия с эффектом «антиграффити».

Последующее напыление второго слоя той же смеси на рабочие вертикальные и горизонтальные поверхности формы обеспечивает хорошее сцепление его с первым сухим слоем, увеличивает вязкость и клейкость второго слоя, одновременно позволяет улучшить сцепление его с насыпаемыми частицами наполнителя без неровностей и перепадов толщины слоя. В результате появляется возможность декорирования изделий сложных форм, любых размеров и объема фракционированной крошкой, устраняются перерасход смолы и дополнительная механическая обработка(калибровка).

Нанесение наполнителя по меньшей мере за два раза позволяет устранить просветы между налипшими на рабочие поверхности формы частицами наполнителя и повысить цветовую насыщенность покрытия.

Использование в качестве наполнителя минерального материала, например мраморной, или гранитной, или кварцевой крошки, позволяет расширить диапазон изделий, изготавливаемых предложенным способом.

Использование в качестве наполнителя искусственного материала, например полимеров, позволяет снизить стоимость изделий, изготавливаемых предложенным способом.

Оптимальная фракция наполнителя, выбранная в пределах 0,1-1 мм, увеличивает долговечность рабочей поверхности формы при многократном ее использовании и позволяет получать ровную глянцевую лицевую поверхность изделия с наименьшими перепадами толщины в пределах 0,01-0,1 мм.

Предварительная окраска декоративного наполнителя обеспечивает получение изделий заданного цвета.

Полимеризация первого слоя смеси при температуре 18-50°С ускоряет отверждение полимера в тонкую прочную пленку и образование прочной ровной, гладкой лицевой поверхности без каверн, раковин и пузырьков воздуха, в целом ускоряет технологический процесс.

Нанесение декоративного наполнителя путем насыпания его на рабочие поверхности формы не менее чем за два раза устраняет просветы в покрытии и увеличивает его толщину.

Полимеризация второго слоя смеси при температуре 20-50°С ускоряет сцепление его с частицами наполнителя.

Особенностью первого варианта декоративного изделия, изготовленного по вышеприведенному способу, является наличие на лицевой стороне изделия прозрачной плотной пленки толщиной в пределах 0,1-0,3 мм, не содержащей пигмент и полученной в процессе полимеризации первого слоя до отверждения раздельно от второго слоя одновременно на вертикальных и горизонтальных лицевых поверхностях.

Толщина первого слоя, равная 0,1-0,3 мм, позволяет получить ровную, гладкую лицевую поверхность без каверн, раковин и пузырьков воздуха с хорошими показателями прочности и устойчивости к деформации. На лицевых вертикальных и горизонтальных поверхностях изделия формируется прозрачный декоративный глянец и одновременно достигаются наилучшие эксплуатационные показатели готового изделия.

Особенностью второго варианта декоративного изделия, изготовленного по вышеприведенному способу, является наличие на лицевой стороне изделия плотной пленки, содержащей пигмент, например двуокись титана или карбонат кальция, и полученной в процессе полимеризации первого слоя до отверждения раздельно от второго слоя одновременно на вертикальных и горизонтальных лицевых поверхностях.

Второй вариант изделий характеризуется широкой цветовой палитрой декоративных покрытий.

Выполнение первого и второго слоев из полиэфирного материала «Gelcout» обеспечивает минимальные сроки полимеризации и хорошее качество лицевой поверхности наносимых покрытий.

Оптимальная с точки зрения экономичности процесса полимеризации общая толщина слоев полимеризованного связующего материала и наполнителя выбрана в пределах 2-3 мм.

Предложенный способ нанесения декоративного покрытия и варианты декоративного изделия, изготавливаемые по этому способу, поясняются чертежами.

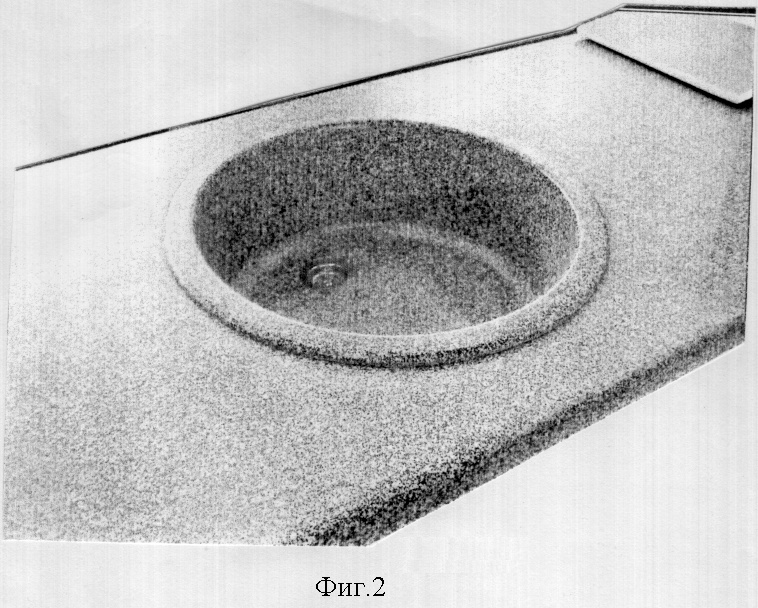

На фиг.1 показан продольный разрез изделия в форме, фиг.2 - первый вариант выполнения изделия.

Смесь полимерного связующего с добавленным в него загустителем и компонентами отверждения получают добавлением к полиэфирной смоле, в которую ранее был добавлен ускоритель (октоат или нефтеат 3-4% кобальта) мелкодисперсного загустителя для полиэфирных материалов, например «Аэросил» марки А-175 либо А-300, количество загустителя определяется его фракцией. Как правило, количество «Аэросила» не превышает 4-5% от массы смолы. Полученный состав тщательно перемешивают перед нанесением на рабочую поверхность формы. В полученную композицию добавляют 1,2-2% катализатора периоксид метилэтилкетон (ПМЭК).

На поверхность формы 3 с помощью распылительного пистолета (не показан) наносится первый слой 1 прозрачной полиэфирной смеси и производится его полимеризация в течение 20-30 минут. Полимеризацию проводят при температуре 18-50°С. После полимеризации первого слоя 1 смеси полимерного связующего с добавленным в него загустителем и компонентами отверждения наносят распылением второй слой 2 той же смеси на рабочие поверхности формы 3 и сразу же на "мокрый" второй слой 2 наносят путем насыпания минеральный наполнитель 4. Благодаря вязкости и клеевому эффекту смолы минеральный наполнитель 4 удерживается на поверхности формы 3 не только на горизонтальных, вертикальных, но и на «потолочной» части формы (не показаны). Не прилипшие к рабочим поверхностям формы 3 частицы минерального наполнителя 4 ссыпают с формы и используют в следующий раз. При этом необходимо устранить просветы между налипшими частицами наполнителя 4 и добиться насыщенности цвета в покрытии. Затем производят полимеризацию второго слоя 2 полимерного связующего с добавленными в него загустителем и компонентами отверждения вместе с нанесенным минеральным наполнителем 4. Затем декорированную минеральным наполнителем форму 3 наполняют несущим конструкционным материалом 5. В качестве конструкционного материала 5 могут быть выбраны различные виды бетонов или жестких пенополиуретанов. В качестве конструкционного материала 5 может быть выбран плитный несущий материал (ДСП, МДФ). В этом случае на поверхность минерального наполнителя 4 предварительно наносят слой смолы 6 толщиной 3 мм. На форму также может быть накатан стеклопластик.

Декоративное изделие (варианты), изготавливаемое по заявленному способу, состоит из двух слоев 1 и 2 полимеризованного связующего материала, послойно распыленного на рабочую поверхность формы 3, фракционированного наполнителя 4 и несущего конструкционного материала 5. Каждый из слоев 1 и 2 связующего материала состоит из смеси полимерного связующего с добавленным в него загустителем и компонентами отверждения. По первому варианту выполнения первый слой 1, полимеризованный до отверждения раздельно от второго 2, прозрачен и имеет толщину в пределах 0,1-0,3 мм.

По второму варианту выполнения первый слой 1, полимеризованный раздельно от второго 2 до отверждения, содержит пигмент.

Фракция наполнителя составляет 0,1-1 мм. Толщина слоев 1 и 2 полимеризованного связующего материала и фракционированного наполнителя 4 может составлять 2-3 мм.

Пример изготовления столешницы мойки (см. фиг.2).

В качестве конструкционного материала выбран плитный несущий материал (ДСП). На поверхность формы 3 нанесли распылением первый слой 1 смеси полиэфирного материала "Gelcout". Произвели полимеризацию в течение 25 минут первого слоя до полного отверждения в тонкую прочную прозрачную пленку толщиной 0,15 мм. Нанесли распылением второй, затем третий слои 2 смеси полиэфирного материала "Gelcout". Поверх "мокрого" третьего слоя "Gelcout" за три приема насыпали мраморную крошку фракции 0,1-0,5 мм, произвели полимеризацию второго и третьего слоев "Gelcout" при температуре 25°С. К мраморной крошке 4 с помощью смолы 6 (толщина слоя равна 3 мм) приклеивали плиту ДСП 5 и придавливали ее.

Пример изготовления столешницы стола

В качестве конструкционного материала был выбран бетон. На поверхность формы 3 нанесли напылением первый слой 1 смеси полиэфирного материала "Gelcout", содержащего пигмент, и произвели его полимеризацию в течение 15 минут до полного отверждения в тонкую пленку толщиной 0,3 мм, окрашенную в зеленый цвет. Затем нанесли напылением второй слой 2 смеси полиэфирного материала "Gelcout", содержащего пигмент того же цвета, на второй "мокрый" слой 2 "Gelcout" за три приема насыпали мраморную крошку 4 фракции 0,1-0,9 мм, произвели полимеризацию второго слоя 2 при температуре 45°С. После полимеризации второго слоя 2 форму 3 заполняли конструкционным материалом - бетоном 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219064C1 |

| Способ изготовления пустотелых изделий из агломерата | 2017 |

|

RU2651853C1 |

| Способ изготовления пустотелых ландшафтных декоративных изделий | 2015 |

|

RU2616020C2 |

| ОТДЕЛОЧНЫЙ ДЕКОРАТИВНО-ЗАЩИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2503542C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЕКОРАТИВНО-ОТДЕЛОЧНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2002 |

|

RU2219065C1 |

| СПОСОБ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2189320C2 |

| Способ изготовления декоративно-художественных изделий | 1990 |

|

SU1763213A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2525071C2 |

| ДЕКОРАТИВНЫЙ МАТЕРИАЛ | 2004 |

|

RU2328378C2 |

| Способ получения литого изделия | 1974 |

|

SU900796A3 |

Группа изобретений относится к производству слоистых изделий. Способ нанесения декоративного покрытия включает послойное нанесение на поверхность формы полимерного связующего, последующее нанесение фракционированного наполнителя, полимеризацию покрытия, заполнение формы несущим конструкционным материалом. Полимеризацию слоев ведут раздельно. На поверхность формы напыляют первый слой смеси полимерного связующего с добавленным в него загустителем и компонентами отверждения, его полимеризуют в течение 15-30 минут до полного отверждения, затем напыляют второй слой той же смеси, наносят наполнитель по меньшей мере за два раза, полимеризуют второй слой. Изобретение позволяет значительно улучшить качество и увеличить стойкость покрытия, а также создавать изделия различных форм. 3 н. и 12 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2046719C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕКОРАТИВНО-ОТДЕЛОЧНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2002 |

|

RU2219065C1 |

| DE 10109425 А, 05.09.2002 | |||

| JP 6039808 А, 15.02.1994 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА С ДЕКОРАТИВНЫМ ПОКРЫТИЕМ | 1996 |

|

RU2106321C1 |

| СПОСОБ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2189320C2 |

| ПОЛИМЕРБЕТОННАЯ КОМПОЗИЦИЯ ДЛЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1997 |

|

RU2126775C1 |

Авторы

Даты

2008-06-10—Публикация

2006-09-04—Подача