(54) ЗЕРНИСТЫЙ ФИ,1ЫР

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНИСТЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА | 1993 |

|

RU2088310C1 |

| Зернистый фильтр | 1990 |

|

SU1738308A1 |

| Зернистый фильтр | 1980 |

|

SU957939A1 |

| Двухслойный зернистый радиальный фильтр с подвижной насадкой | 1980 |

|

SU904746A1 |

| Фильтр для очистки газа | 1983 |

|

SU1117075A1 |

| Фильтр для очистки газов | 1983 |

|

SU1136829A2 |

| ЗЕРНИСТЫЙ ФИЛЬТР | 1996 |

|

RU2116117C1 |

| Фильтр для очистки газов | 1986 |

|

SU1357049A1 |

| Устройство для очистки газов | 1973 |

|

SU590001A1 |

| Фильтр для очистки газов | 1980 |

|

SU919713A1 |

1

Изобретение относится к сухим методам очистки промышленных газов от пыли и может быть применено для очистки высокотемпературных газов, содержащих размягченный пылевынос в металлургической и других отраслях промышленности.

Известен зернистый фильтр Аля отделения дисперсных частиц от газа, содержащий корпус с -входными и выходными патрубками для зернистого материала и газа, фильтрующий элемент, выполненный в виде жалюзи с перемещающимся между ними зернистым материалом и образующий со стенками корпуса входную и несколько выходных камер (1.

Недостатками этого фильтра являются значительный вынос зернистого материала из фильтрующего элемента и неравномерное перемещение зернистого материала через фильтрующий элемент, что не позволяет поддерживать постоянную скорость фильтрации по всему слою зернистого материала, а, следовательно, снижает эффективность очистки газа.

Цель изобретения - повыщение эффективности очистки высокотемпературного газа.

Эта цель достигается тем, что в зернистом фильтре, содержащем корпус с входными и выходными патрубками для зернистого материала и газа, фильтрующий элемент, выполненный в виде жалюзи с перемещающимся между ними зернистым материалом и образующий со стенками корпуса входную и несколько выходных камер, жалюзи выпопнены в виде двух концентрично установленных рядов полок, размещенных в наклонно установленных пакетах и располо10женных в щахматном порядке, при этом полки наружных рядов имеют Г-образную форму и установлены узкой плоскостью перпендикулярно к потоку очищаемого газа.

Смежные полки наружного и внутренне15 го рядов установлены под углом, превышающи.м угол естественного откоса зернистого материала на 3-10°.

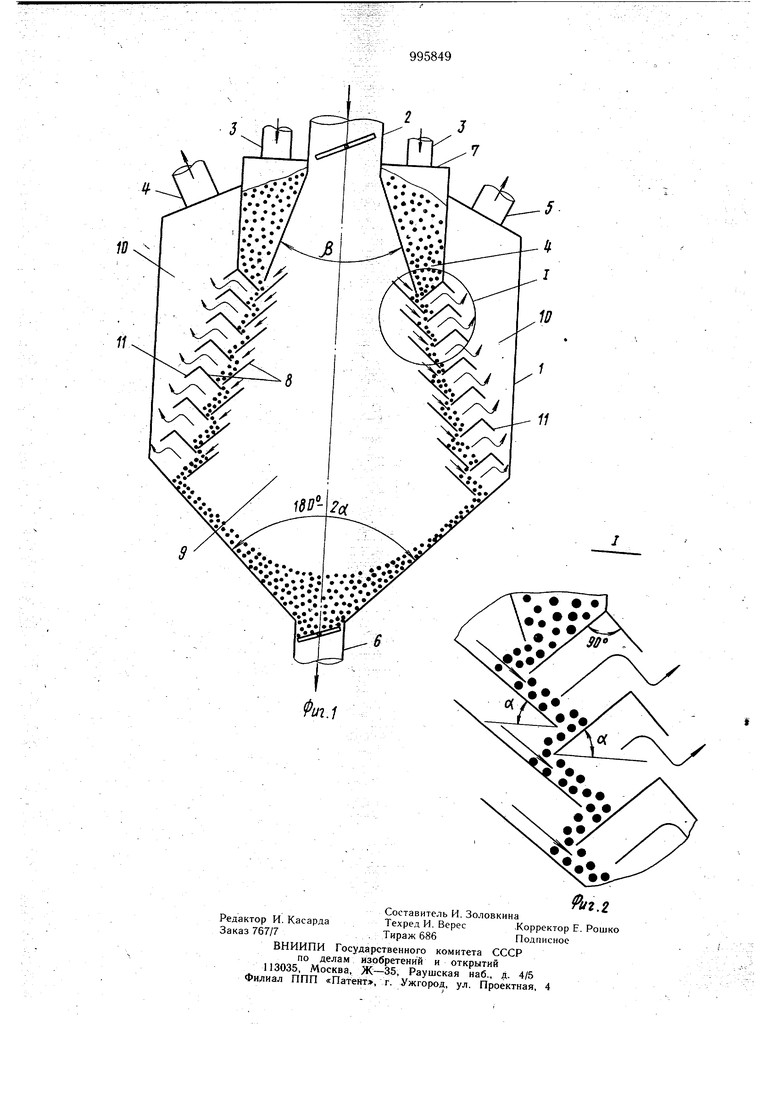

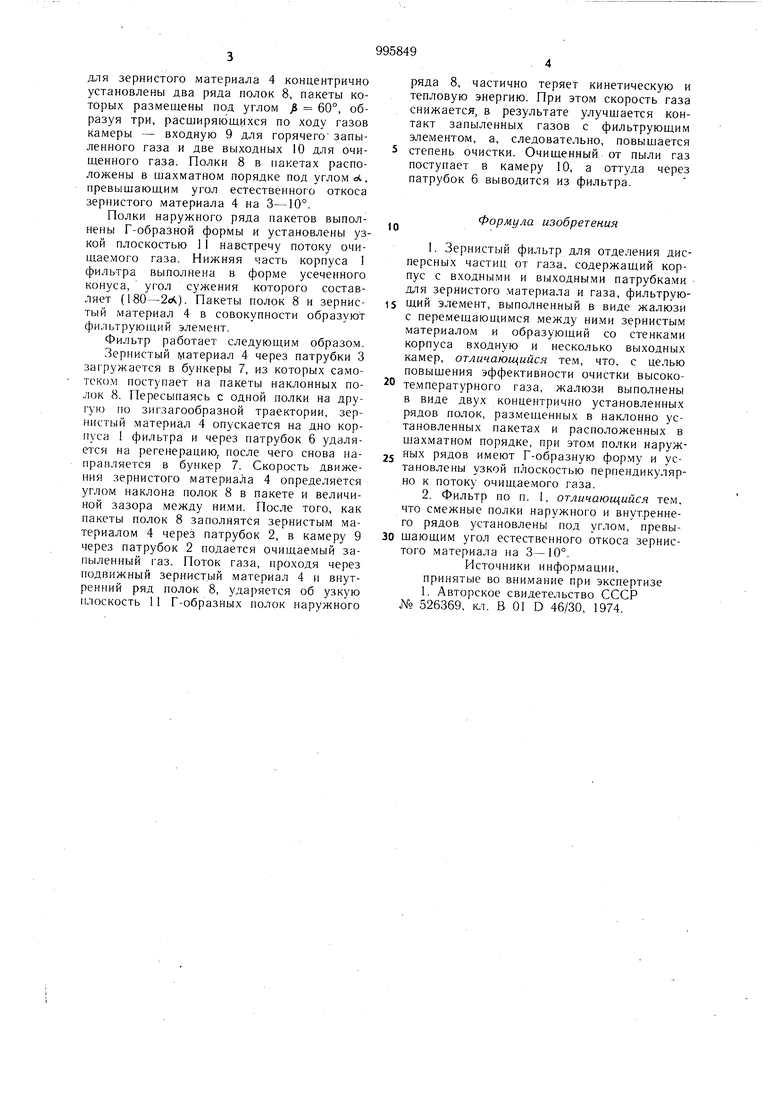

На фиг. 1 изображен зернистый фильтр, общий вид; на фиг. 2 - узел I на фиг. 1.

Зернистый фильтр состоит из Koprtyca 1

20 с патрубками для ввода 2 горячего, запыленного газа; для загрузки 3 зернистого .материала 4; для вывода 5 очищенного газа; для выгрузки 6 зернистого материала 4. Внутри корпуса 1 под бункерами 7

для зернистого материала 4 концентрично установлены два ряда полок 8, пакеты которых размещены под углом 60°, образуя три, расширяющихся по ходу газов камеры - входную 9 для горячего запыленного газа и две выходных 10 для очищенного газа. Полки 8 в пакетах расположены в шахматном порядке под углом ot, превышающим угол естественного откоса зернистого материала 4 на 3-10°.

Полки наружного ряда пакетов выполнены Г-образной формы и установлены узкой плоскостью 1 1 навстречу потоку очищаемого газа. Нижняя часть корпуса 1 фильтра выполнена в форме усеченного конуса, угол сужения которого составляет (180-2 А). Пакеты полок 8 и зернистый материал 4 в совокупности образуют фильтрующий элемент.

Фильтр работает следующим образом.

Зернистый материал 4 через патрубки 3 загружается в бункеры 7, из которых самотеком поступает на пакеты наклонных полок 8. Пересыпаясь с одной полки на другую но зигзагообразной траектории, зернистый материал 4 опускается на дно корпуса 1 фильтра и через натрубок 6 удаляется на регенерацию, после чего снова направляется в бункер 7. Скорость движения зернистого материала 4 определяется углом наклона полок 8 в пакете и величиной зазора между ними. После того, как пакеты полок 8 заполнятся зернистым материалом 4 через патрубок 2, в камеру 9 через патрубок 2 подается очищаемый запыленный газ. Поток газа, проходя через подвижный зернистый материал 4 и внутренний ряд полок 8, ударяется об узкую плоскость 11 Г-образных полок наружного

ряда 8, частично тepяet кинетическую и тепловую энергию. При этом скорость газа снижается, в результате улучшается контакт запыленных газов с фильтрующим элементом, а, следовательно, повышается степень очистки. Очищенный от пыли газ поступает в камеру 10, а оттуда через патрубок 6 выводится из фильтра.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 526369, кл. В 01 D 46/30, 1974.

Авторы

Даты

1983-02-15—Публикация

1981-04-06—Подача