Настоящее изобретение относится к промышленности строительных материалов, а именно к получению малоклинкерного гидравлического вяжущего на основе металлургических шлаков для изготовления закладочных смесей.

Производство цемента, в частности производство клинкера, все еще является причиной мощных выбросов углекислого газа. Следовательно, существует потребность в способе, позволяющем получать вяжущие смеси типа шлакопортлацементов для изготовления закладочных смесей на основе металлургических шлаков, что к тому же решает экологические проблемы, связанные с изъятием из оборота земель занятых шлаковыми отвалами, которые могут загрязнять окружающую среду, значительными затратами на последующую рекультивацию земель.

Шлакопортландцемент - гидравлическое вяжущее вещество, твердеющее в воде и на воздухе. Он получается путем совместного тонкого помола клинкера и гранулированного доменного (или электротермофосфорного) шлака с необходимым количеством гипса. Допускается раздельный помол компонентов и их последующее смешение. Количество доменного шлака в шлакопортландцементе должно быть не менее 21% и не более 80% (от массы цемента). Допускается замена до 10% шлака трепелом или активной минеральной добавкой.

Незначительное содержание в цементном камне Са(ОН)2 повышает стойкость шлакопортландцемента в мягких и сульфатных водах по сравнению с портландцементом. Тепловыделение при твердении шлакопортландцемента в 2-2,5 раза меньше, чем у портландцемента, поэтому он является самым подходящим цементом для бетона массивных конструкций. Шлакопортландцемент выгодно отличается от пуццоланового портландцемента умеренной водопотребностью, более высокой воздухостойкостью и морозостойкостью. Он успешно применяется как для надземных, так и подземных и подводных частей сооружений. Стоимость его на 15-20% ниже стоимости портландцемента. (интернет-источник: http://dspace.bstu.ru/bitstream/123456789/1404/1/4.%20Лесовик.pdf)

Известна строительная смесь на основе сталеплавильного шлака (патент RU2647010, опубликован 13.03.2018) предназначенная для ремонтных и восстановительных работ. Достигаемый технический результат - уменьшение срока схватывания и повышение прочности затвердевшей смеси. Быстротвердеющая строительная смесь содержит массовые проценты компонентов: портландцемент - 55-65%; сталеплавильный шлак - 25-30%; гипс - 10-15%. В качестве сталеплавильного шлака используется электросталеплавильный шлак, выдержанный в течение 6-8 месяцев в нормальных условиях (иначе,

стабилизированный электросталеплавильный шлак), подвергнутый, перед введением в смесь, помолу до удельной поверхности 5200 см2/г. Смесь изготовлена путем совместного помола компонентов до удельной поверхности 6770 см2/г.

Недостатком является необходимость выдерживания более полугода сталеплавильного шлака в нормальных условиях, а также слишком высокая скорость затвердевания смеси, что не подходит для ее применения как закладочной смеси.

В публикации CN111302676A, 2020-06-19 описан способ добавления микропорошка шлака в цемент и бетон. Изобретение включает в себя следующие этапы: использование микропорошка шлака с крупностью 400-450 м2/кг для приготовления цемента марок 425 и 425R, а также использование микропорошка шлака с крупностью 400-450 м2/кг для приготовления цемента марок 525 и 525R. Согласно изобретению микропорошок шлака используется в качестве добавки к бетону для эквивалентной замены 20-70% цемента, так что получается бетон с высокой прочностью, и высокими эксплуатационными характеристиками; и путем добавления микропорошка шлака в цемент и бетон, исходя из того, что качество продукции гарантировано, стоимость производства значительно снижается, сокращаются все более дефицитные ресурсы для обжига клинкера, кроме того, производимые цемент и бетон имеют преимущества: хорошая стойкость к щелочам, высокая прочность, долговечность и высокая производительность позволяют повысить эффективность использования отходов, снизить уровень загрязнения и достичь хороших рыночных перспектив. Недостатком является не полное раскрытие изобретения, так как не указано какой именно шлак используют при реализации указанного способа.

Известен способ по патенту RU № 2186989, где раскрыт способ получения закладочной смеси, включающей мас. %: цемент - 4,0-6,8; молотый доменный гранулированный шлак - 9,7-16,5; аморфные осадки нейтрализации серной кислоты известняком - 31,7-40,8; гидроксосульфат железа (III) - 1,2-2,0; вода - остальное. Недостатком является наличие дополнительной операции - предварительной обработки аморфных осадков водным раствором гидроксосульфата железа (III) Fe(OH)SO4. Кроме того, низкое количество доменных шлаков в составе и недостаточно высокая механическая прочность.

В патенте PL422049A1 от 2019-01-02 раскрыто щелочно-активированное шлаковое связующее, содержащее гранулированный доменный шлак с удельной поверхностью 2000 - 7000 см2/г по Блейну, в количестве 10-95 мас.%, щелочной активатор в виде гидроксида натрия и / или карбоната натрия и / или жидкого стекла, и активная минеральная добавка. Это связующее характеризуется тем, что активной минеральной добавкой являются отходы процесса флотации металлических руд, предпочтительно медных руд, в количестве 1-90 мас.%, удельная поверхность которых составляет 2000-10000 см2/г по Блейну и которые предварительно были обработаны обжигом при 600-900°С в течение 1-300 мин. Отходы содержат по массе, в качестве основных оксидов: 20-70% SiO2, 5-30% CaO, 1-6% K2O, 5-15% Na2O, 2-10% MgO, 2-15 Al2O3, при этом щелочной активатор входит в состав связующего в количестве 5-40% по массе, в виде порошка или водного раствора с концентрацией 5% к насыщенному раствору. Недостатком является необходимость обжига отходы процесса флотации металлических руд, предпочтительно медных руд.

Наиболее близким по технической сущности является способ получения смешенного вяжущего (интернет-источник: https://cyberleninka.ru/article/n/o-vozmozhnosti-primeneniya-smeshannogo-vyazhuschego-na-osnove-tsementa-i-domennogo-granulirovannogo-shlaka-oao-severstal-v-zakladochnyh Калмыкова В.Н. и др. О возможности применения смешанного вяжущего на основе цемента и доменного граншлака ОАО «Северсталь» в закладочных смесях на нефтетитановой шахте Ягорского горно-химического комплекса», семинар 13, 2005 г. с. 182-186) представляющего собой смесь цемента ОАО «Михайловцемент» с маркой прочности М400 и измельченного шлака ЧМК до удельной поверхности 200-300 м2/кг. Недостатком описанного способа является пониженная прочность получаемого вяжущего.

Задача создания изобретения - создание способа получения малоклинкерного гидравлического вяжущего для изготовления закладочных смесей с использованием металлургического шлака Оскольского электрометаллургического комбината (далее ОЭМК) и гранулированного доменного шлака Череповецкого металлургического комбината (далее ЧМК).

Технический результат - снижение доли клинкера в цементе при использовании металлургического шлака ОЭМК, практически не обладающего гидравлической активностью, и достижении при этом показателя прочность на сжатие (МПа), сравнимую с чистым цементом марки ЦЕМ I 42,5 или с шлакопортландцементом с содержанием доменного гранулированного шлака от 36% до 65%, класса прочности 32,5, нормальнотвердеющим (ГОСТ 31108-2003).

Дополнительный технический результат - решение экологических проблем, связанных с реализацией металлургического шлака ОЭМК, обладающего низкой гидравлической активностью, что ограничивает возможности его использования. А также снижение стоимости закладочной смеси за счет снижения в смеси количества шлака ЧМК.

Способ заключается в измельчении гранулированного доменного шлака Череповецкого металлургического комбината - ЧМК с последующим смешением измельченного шлака с цементом, дополнительно измельчают металлургический шлак Оскольского электрометаллургического комбината - ОЭМК, причем измельчение каждого из указанных шлаков осуществляют с введением активатора - раствора силиката натрия в количестве 0,5%, в пересчете на сухое от массы измельчаемого шлака, при этом гранулированный доменный металлургический шлак измельчают до удельной поверхности 300-400 м2/кг, а измельчение металлургического шлака Оскольского электрометаллургического комбината осуществляют до удельной поверхности 400-500 м2/кг, после чего измельченные активированные шлаки смешивают с цементом марки ЦЕМ I 42,5 в соотношении (мас.%) цемент : шлак, равным 34:66, соответственно, причем на 4 части активированного шлака ЧМК берут 1 часть активированного шлака ОЭМК.

Соотношение 34 мас.% цемента к 66 мас.% шлака выбрано исходя из требования ГОСТ 31108-2016 к типу цемента ЦЕМ III/В.

Новизна и изобретательский уровень заключаются в том, что из уровня техники неизвестно использование металлургического шлака с низкой гидравлической активностью для изготовления закладочных смесей, а также возможность активации такого шлака раствором силиката натрия в количестве всего 0,5% (в пересчете на сухое) от массы измельчаемого шлака.

Шлаки ЧМК (источник: Калиновская, Н.Н. О возможности применения молотого доменного гранулированого шлака ПАО «Север-сталь» в цементных системах / Н.Н. Калиновская, К.С. Аль-Мусави, Д. В. Кузнецов // Проблемы современного бетона и железобетона : сб. науч. тр. / Ин-т БелНИИС; редкол.: О. Н. Лешкевич [и др.]. - Минск, 2020. - Вып. 12. - С. 120-130. https://doi.org/10.35579/2076-6033-2020-12-08, таблица 1) и ОЭМК (источник: Шаповалов Н.А., Загороднюк Л.Х., Тикунова И.В., Щекина А.Ю., Шкарин А.В. ШЛАКИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА - ЭФФЕКТИВНОЕ СЫРЬЁ ДЛЯ ПОЛУЧЕНИЯ СУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ // Фундаментальные исследования. - 2013. - № 1-1. - С. 167-172; URL: http://fundamental- research.ru/ru/article/view?id=30913 характеризуются представленным химическим составом.

Химический состав шлака ЧМК и ОЭМК, мас.% ЧМК SiO2 - 37,28, CaO - 37,41 Al2O3 - 10,29, MgO - 12,3, Fe2O3 + FeO - 0,13 MnO- 0,43, Cr2O3 - меньше 0,01, P2O5 -0,02 ОЭМК SiO2 - 20,0-35,0, CaO - 40,0-50,0, Al2O3 - 2,0-8,0, MgO - 4,0-12,0, Fe2O3 + FeO 1,0-7,0, MnO - 0,5-2,0, Cr2O3 - 0,4-1,5, P2O5 - 0,05 - 0,2, SO2 - 0,03-0,1.

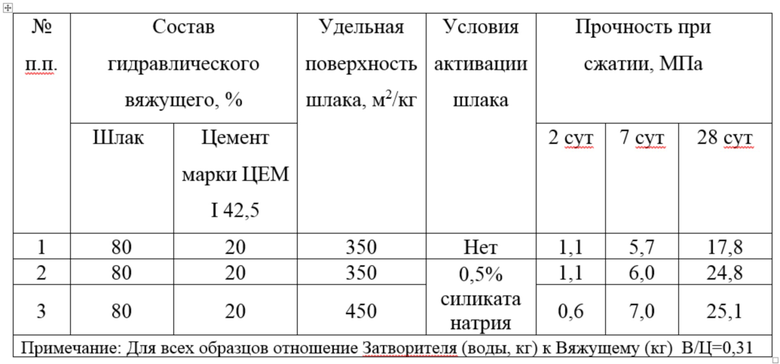

Лабораторные исследования показали, что активация шлака ЧМК, и так обладающего достаточно хорошей гидравлической активностью, раствором силиката натрия в количестве 0,5% от массы шлака позволяет повысить прочность смеси активированного шлака ЧМК с цементом в соотношении 80:20 соответственно уже при достижении удельной поверхности шлака 350 м2/кг. При удельной поверхности Череповецкого шлака 350 м2/кг прочность цемента возрастает за счет активации с 17,8 до 24,8 МПа, т. е. на 39%.

Измельчение шлака ЧМК с активатором до удельной поверхности 450±50 м2/кг и выше увеличивает прочность цемента незначительно, но требует больших энергозатрат, поэтому экономически не выгодно (таблица 1).

Влияние удельной поверхности шлаков Череповецкого металлургического комбината и шлаков ОЭМК на прочность при сжатии цементов в малых образцах представлены в таблицах 1 и 2 соответственно.

Таблица 1

Влияние удельной поверхности шлаков Череповецкого металлургического комбината и шлаков на прочность при сжатии цементов в малых образцах 1,41´1,41´1,41 см

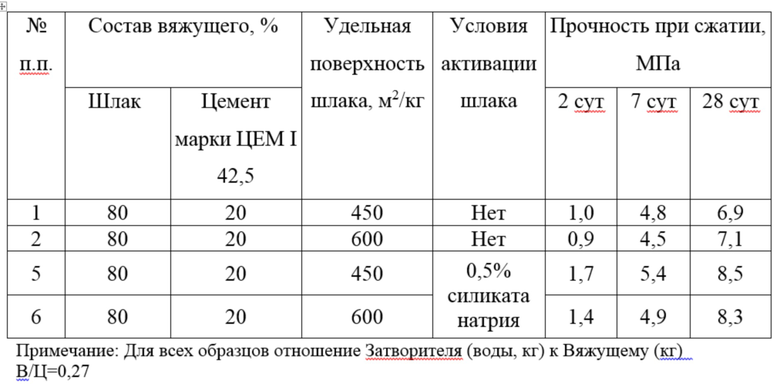

Шлак ОЭМК практически не обладает гидравлической активностью. Прочность образцов шлакопортландцемента при использовании только шлака ОЭМК мала. Поэтому для активации шлак ОЭМК измельчали до удельных поверхностей, превышающих значения Череповецкого шлака. Активация шлака ОЭМК раствором силиката натрия, в количестве 0,5% от массы шлака, в смеси с цементом в соотношении 80:20 соответственно, позволила повысить прочность смеси цемента с активированным шлаком ОЭМК с удельной поверхностью 450 м2/кг с 6,9 МПа до 8,5 МПа, т.е. на 23%., а с удельной поверхностью 600 м2/кг всего на 16%. Следовательно, изменение удельной поверхности неактивированного шлака с 450 до 600 м2/кг не привело к увеличению гидравлической активности шлака (Таблица 2).

Таблица 2

Влияние удельной поверхности шлаков ОЭМК на прочность при сжатии цементов в малых образцах 1,41´1,41´1,41 см

Это подтверждает изобретательский уровень заявленного изобретения, т.к. из уровня техники известно, что повышение удельной поверхности положительно влияет на увеличение прочности смесей аналогичного назначения.

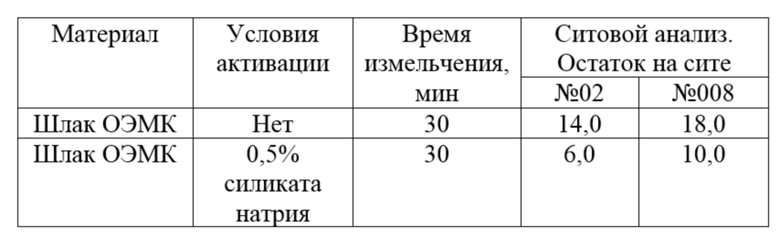

Ввод 0,5% силиката натрия от массы шлака при измельчении металлургического шлака ОЭМК также повышает эффективность процесса помола. Это видно на снижении остатков на ситах № 02 и 008 с 14,0 и 18,0 соответственно до 6,0 и 10,0%. (табл. 3).

Таблица 3

Характеристика измельченного шлака ОЭМК в вибромельнице

Для получения относительно большого количества экспериментальных образцов цементов был проведен помол в вибромельнице шлака Череповецкого металлургического комбината с внесением 0,5% силиката натрия до удельной поверхности 350±50 м2/кг и помол шлака ОЭМК с внесением 0,5% силиката натрия до удельной поверхности 450±50 м2/кг. Необходимо отметить, что помол больших количеств измельчаемых веществ не дает возможности получить ровное значение удельной поверхности, следовательно, в измельченном продукте всегда будут присутствовать частицы разного размера. Именно поэтому в приведенном примере указан возможный диапазон удельной поверхности измельчаемых шлаков, обеспечивающий достижение заявленного результата.

Количество измельченного шлака каждой пробы составило 6 кг. Цемент для смешивания с измельченными шлаками был взят марки ЦЕМ I 42,5Н ОАО «Новоросцемент». Удельная поверхность цемента 400 м2/кг.

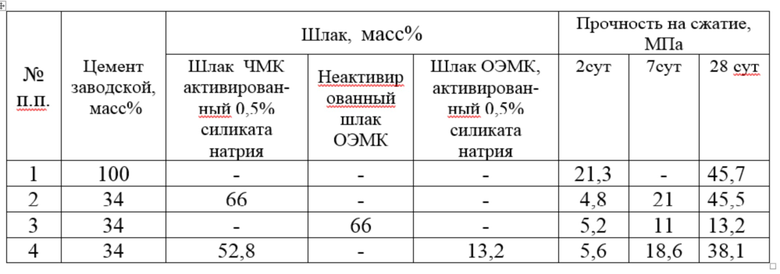

Смешение цемента и шлаков проводили в 8 литровой керамической мельнице с резиновыми пробками в течении 30 минут. Данные о составе полученных образцов и результатов определения прочности их на сжатие (по ГОСТ 30744-2001) приведены в таблице 4.

Таблица 4

Составы смешенных экспериментальных цементов (%) и данные о прочности на сжатие (МПа)

Прочностные характеристики полученных цементов (табл. 4) подтверждают эффективность предложенного способа. Состав №4, включающий 4 части активированного шлака ЧМК и 1 часть активированного шлака ОЭМК показал прочность, сравнимую с чистым цементом марки ЦЕМ I 42.5 и составом № 2, который содержал только активированный шлак ЧМК. В то время как добавление неактивированного шлака ОЭМК к цементу привело к значительному снижению прочности смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Малоклинкерное гидравлическое вяжущее и закладочная смесь на его основе | 2022 |

|

RU2799678C1 |

| Способ приготовления портландцементного вяжущего с добавлением высококальциевой золы теплоэлектростанций | 2020 |

|

RU2748328C1 |

| ВЯЖУЩЕЕ ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ | 1994 |

|

RU2113516C1 |

| Керамзитобетонная смесь | 1990 |

|

SU1761728A1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2363673C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД" И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2370466C1 |

| Расширяющая добавка для цемента, содержащая шлак сталеплавильного производства | 2021 |

|

RU2769164C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| РАСТВОРНАЯ СМЕСЬ | 2008 |

|

RU2389704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА И ДОБАВКА В СЫРЬЕВУЮ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2006 |

|

RU2317271C1 |

Изобретение относится к промышленности строительных материалов, а именно к получению малоклинкерного гидравлического вяжущего на основе металлургических шлаков для изготовления закладочных смесей. Способ получения малоклинкерного гидравлического вяжущего на основе доменного металлургического шлака Череповецкого металлургического комбината для изготовления закладочных смесей включает измельчение гранулированного доменного шлака Череповецкого металлургического комбината - ЧМК с последующим смешением измельченного шлака с цементом. Что дополнительно измельчают металлургический шлак Оскольского электрометаллургического комбината - ОЭМК, причем измельчение каждого из указанных шлаков осуществляют с введением активатора - раствора силиката натрия в количестве 0,5%, в пересчете на сухое от массы измельчаемого шлака, при этом гранулированный доменный металлургический шлак измельчают до удельной поверхности 300-400 м2/кг, а измельчение металлургического шлака Оскольского электрометаллургического комбината осуществляют до удельной поверхности 400-500 м2/кг, после чего измельченные активированные шлаки смешивают с цементом марки ЦЕМ I 42,5 в соотношении (мас.%) цемент : шлак, равным 34:66, соответственно, причем на 4 части активированного шлака ЧМК берут 1 часть активированного шлака ОЭМК. 4 табл.

Способ получения малоклинкерного гидравлического вяжущего на основе доменного металлургического шлака Череповецкого металлургического комбината для изготовления закладочных смесей, включающий измельчение гранулированного доменного шлака Череповецкого металлургического комбината - ЧМК с последующим смешением измельченного шлака с цементом, отличающийся тем, что дополнительно измельчают металлургический шлак Оскольского электрометаллургического комбината - ОЭМК, причем измельчение каждого из указанных шлаков осуществляют с введением активатора - раствора силиката натрия в количестве 0,5%, в пересчете на сухое от массы измельчаемого шлака, при этом гранулированный доменный металлургический шлак измельчают до удельной поверхности 300-400 м2/кг, а измельчение металлургического шлака Оскольского электрометаллургического комбината осуществляют до удельной поверхности 400-500 м2/кг, после чего измельченные активированные шлаки смешивают с цементом марки ЦЕМ I 42,5 в соотношении (мас.%) цемент : шлак, равным 34:66, соответственно, причем на 4 части активированного шлака ЧМК берут 1 часть активированного шлака ОЭМК.

| Калмыков В.Н | |||

| и др | |||

| О возможности применения смешанного вяжущего на основе цемента и доменного граншлака ОАО "Северсталь" в закладочных смесях на нефтетитановой шахте Ягорского горно-химического комплекса", семинар 13, 2005 г | |||

| с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2010 |

|

RU2433274C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2019 |

|

RU2739003C1 |

| ПРИМЕНЕНИЕ ПОЛИМЕРОВ ИЛИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ СИЛОКСАНОВ В ХИМИЧЕСКИХ ДАТЧИКАХ ДЛЯ ОБНАРУЖЕНИЯ НИТРОСОЕДИНЕНИЙ | 2004 |

|

RU2352926C2 |

Авторы

Даты

2021-08-23—Публикация

2020-12-05—Подача