Изобретение относится к области строительства, в частности к способу изготовления профилей для стержневых плоских и пространственных металлических конструкций.

Известен способ изготовления замкнутых гнутых профилей проката для металлических конструкций, получаемых на профилегибочном стане, включающий изготовление полос, деформацию полос горизонтальными и вертикальными валками, сварку деформированных полос для получения замкнутого профиля [1].

Для получения гнутых профилей проката требуется специальное энергоемкое оборудование. Это приводит к увеличению стоимости изготовления гнутых профилей и конструкций из них в целом.

Наиболее близким к предлагаемому техническому решению относится способ получения сварногнутых профилей для элементов металлических конструкций, включающий изготовление полос одинаковой длины и толщины, скрепление их по продольным и поперечным кромкам, формообразование профиля путем деформации полос подачей давления в пространство между полосами [2].

К недостаткам данного способа изготовления профилей можно отнести большой объем сварочных работ, что приводит к ненадежности работы профиля и конструкции из него в целом, трудоемкости изготовления.

Задача изобретения - снижение энергоемкости и трудоемкости изготовления замкнутого профиля, обладающего повышенной жесткостью и местной устойчивостью по сравнению с известными холоднодеформированными профилями.

Поставленная задача достигается тем, что в способе изготовления профиля для несущих металлических конструкций, включающем изготовление нескольких полос одинаковой длины и толщины, скрепление их по продольным и поперечным кромкам, создание давления между ними для формообразования профиля, для изготовления профиля треугольной формы сечения изготавливают две полосы шириной 2b1 и 2b2, удовлетворяющих условию 2b2/2b1≤1, а перед скреплением полос каждую из них сгибают пополам радиусом не менее двух толщин полос, а при изготовлении профиля четырехугольной формы изготавливают две пары полос, в одной паре полос каждую полосу изготавливают шириной b1, а в другой каждую полосу изготавливают шириной 2b2, удовлетворяющих условию b2/b1≤0,5, перед скреплением полос каждую из пары полос шириной 2b2 сгибают пополам радиусом не менее двух толщин полос.

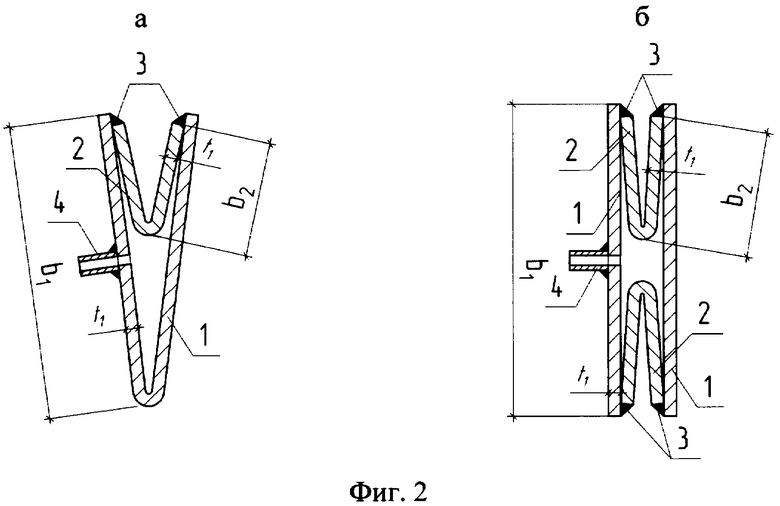

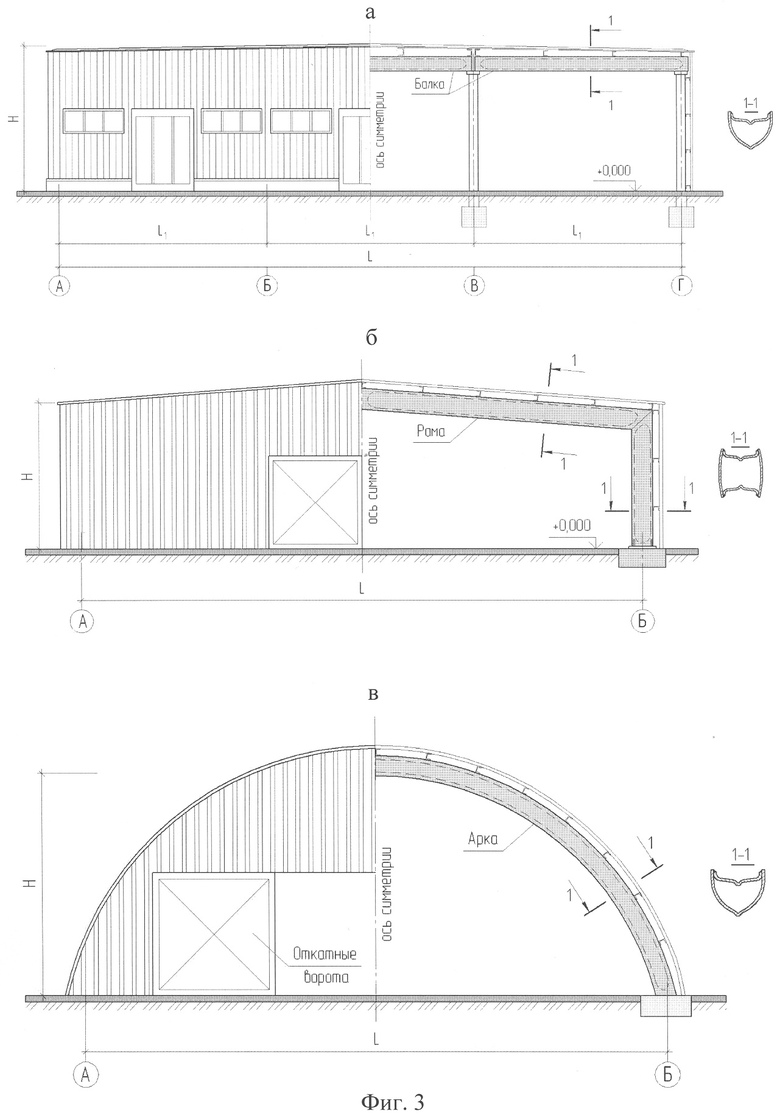

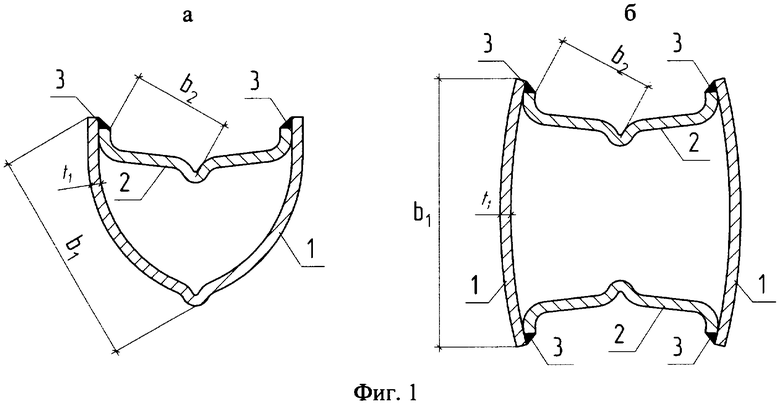

На фиг.1 изображены профили для элементов металлических конструкций различной формы: а - треугольной формы сечения, б - четырехугольной формы сечения; на фиг.2 изображены полосы для формообразования профиля: а - треугольной формы сечения, б - четырехугольной формы сечения; на фиг.3 приведен пример складских зданий, у которых типовые несущие конструкции (балки, рамы, арки) заменены несущими конструкциями нового типа: а - склад прямоугольный в плане балочного типа, б - склад прямоугольный в плане рамного типа, в - склад прямоугольный в плане арочного типа.

Для получения треугольной формы сечения профиля изготавливают две полосы 1 и 2 одинаковой длины l, толщины t. При этом полосу 1 изготавливают шириной равной 2b1, а полосу 2 изготавливают шириной равной 2b2, причем 2b2/2b1<1. Затем сгибают полосы 1 и 2 пополам радиусом не менее двух толщин полос R≥2t в месте сгиба и скрепляют их по продольным и поперечным кромкам между собой, например сваркой 3 (фиг.2а). После чего в пространстве между полосами 1 и 2 создают давление, например сжатым воздухом, который подают через штуцер 4, полосы 1 и 2 деформируются с образованием профиля треугольной формы (фиг.1а). После снятия избыточного давления полосы остаются в деформированном состоянии за счет пластических свойств и конечной изгибной жесткости стали.

Для получения четырехугольной формы сечения профиля изготавливают две пары полос 1 и 2 одинаковой длины l и толщины t. Одну пару полос 1 изготавливают шириной b1, а другую пару полос 2 изготавливают шириной 2b2, причем b2/b1≤0,5. При этом пару полос 2 сгибают пополам радиусом не менее двух толщин полос R≥2t в месте сгиба. Затем пары полос 1 и 2 скрепляют по продольным и поперечным кромкам между собой, например сваркой 3 (фиг.2б). После чего в пространстве между парами полос 1 и 2 создают давление, например сжатым воздухом, который подают через штуцер 4, пары полос 1 и 2 деформируются с образованием профиля четырехугольной формы (фиг.1б). После снятия избыточного давления полосы остаются в деформированном состоянии за счет пластических свойств и конечной изгибной жесткости стали.

Предлагаемый способ изготовления профилей для несущих металлических конструкций позволяет изготавливать профили, имеющие большую жесткость и местную устойчивость, что дает возможность использовать их для большепролетных конструкций.

Источники информации

1. Трищевский И.С., Клепанда В.В. Металлические облегченные конструкции (справочное пособие) - Киев: «Будiвельник», 1978. С.8-11.

2. Денисова А.П. Легкие металлические конструкции повышенной транспортабельности. - Изд-во Сарат. ун-та, 1989. С.26-29.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕМНЫЙ ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ СТРУКТУР | 1993 |

|

RU2035313C1 |

| ГНУТЫЙ ЛИСТОВОЙ ПРОФИЛЬ | 1996 |

|

RU2116151C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОФРИРОВАННЫХ ПОЛОС | 2005 |

|

RU2288800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОГНУТЫХ ПРОФИЛЕЙ ПРОКАТА ЗАМКНУТОГО ТИПА | 2006 |

|

RU2342208C2 |

| СТЕНД-УСТРОЙСТВО, УСТРОЙСТВО ЗАЖИМА, МЕХАНИЗМ ЛОКАЛЬНОЙ ГИБКИ НЕМТИНА В.Ф. И СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ С ИХ ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2320441C1 |

| Гнутый тонкостенный металлический профиль | 2021 |

|

RU2773742C1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| СПОСОБ М.Е.ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ПОЛКАМИ И ПЕРЕМЕННОЙ ПО РАЗВЕРТКЕ СЕЧЕНИЯ ТОЛЩИНОЙ | 1991 |

|

RU2019334C1 |

| ГОФРИРОВАННЫЙ ГНУТЫЙ ПРОФИЛЬ | 1998 |

|

RU2131318C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 2008 |

|

RU2365447C1 |

Изобретение относится к области строительства, в частности к изготовлению профилей. Для изготовления профиля треугольной формы сечения изготавливают две полосы определенной ширины, а перед скреплением полос каждую из них сгибают пополам радиусом не менее двух толщин полос. При изготовлении профиля четырехугольной формы изготавливают две пары полос, в каждой паре полос каждую полосу изготавливают разной ширины, а перед скреплением каждую полосу большей ширины из пары сгибают пополам радиусом не менее двух толщин полос. Затем создают давление между ними для формообразования профиля. Снижается энергоемкость и трудоемкость изготовления. 3 ил.

Способ изготовления профиля для несущих металлических конструкций, включающий изготовление нескольких полос одинаковой длины и толщины, скрепление их по продольным и поперечным кромкам, создание давления между ними для формообразования профиля, отличающийся тем, что при изготовлении профиля треугольной формы сечения изготавливают две полосы шириной 2b1 и 2b2, удовлетворяющих условию 2b2/2b1≤1, а перед скреплением полос каждую из них сгибают пополам радиусом не менее двух толщин полос, а при изготовлении профиля четырехугольной формы изготавливают две пары полос, в одной паре полос каждую полосу изготавливают шириной b1, а в другой каждую полосу изготавливают шириной 2b2, удовлетворяющих условию b2/b1≤0,5, перед скреплением полос каждую из пары полос шириной 2b2 сгибают пополам радиусом не менее двух толщин полос.

| ДЕНИСОВ А.П | |||

| Легкие металлические конструкции повышенной транспортабельности | |||

| Изд | |||

| Саратовского университета, 1989, с.26-29 | |||

| Способ изготовления оболочек из листовых заготовок | 1980 |

|

SU889209A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2045363C1 |

| GB 1378421 A, 27.12.1974. | |||

Авторы

Даты

2008-06-27—Публикация

2006-05-29—Подача