Изобретение относится к области формообразования изделий из металла, из массива дерева разных пород и может быть использовано при возведении сооружений бытового или промышленного назначения, например для изготовления длинномерных криволинейных несущих балок, поручней лестничных маршей, например спиральной формы.

Известно устройство для гибки металлического удлиненного элемента. Формообразование изделия осуществляют с использованием локального нагрева и специальных регулировочных средств для контроля растягивающей силы и скорости перемещения нагретого участка по длине изделия [1].

Известно переносное устройство для гибочных работ и развальцовки [2], содержащее исполнительный узел, включающий гидросистему, с помощью которой проводят операции гибки. Известные устройства сложны, металлоемки и предназначены для изготовления только металлических изделий узкого специального назначения и требуют значительных материальных и энергетических затрат.

Наиболее близким по технической сущности и достигаемому результату является устройство для гибки полосы, включающее устройство для профилирования, а также навесное оборудование для гибки, которое позволяет независимо регулировать положение профилирующих элементов, технологического оборудования в вертикальной плоскости [3]. Устройству присущи отмеченные выше недостатки известным техническим решениям.

Задачей предлагаемого изобретения является устранение существующих недостатков известных решений и создания простого и надежного стенда-устройства, не требующего энергозатрат, применения силовых агрегатов и пригодного для гибки и формообразования изделий, в том числе длинномерных криволинейных форм, из различного рода материалов (листовой металл, цельное и слоеное дерево).

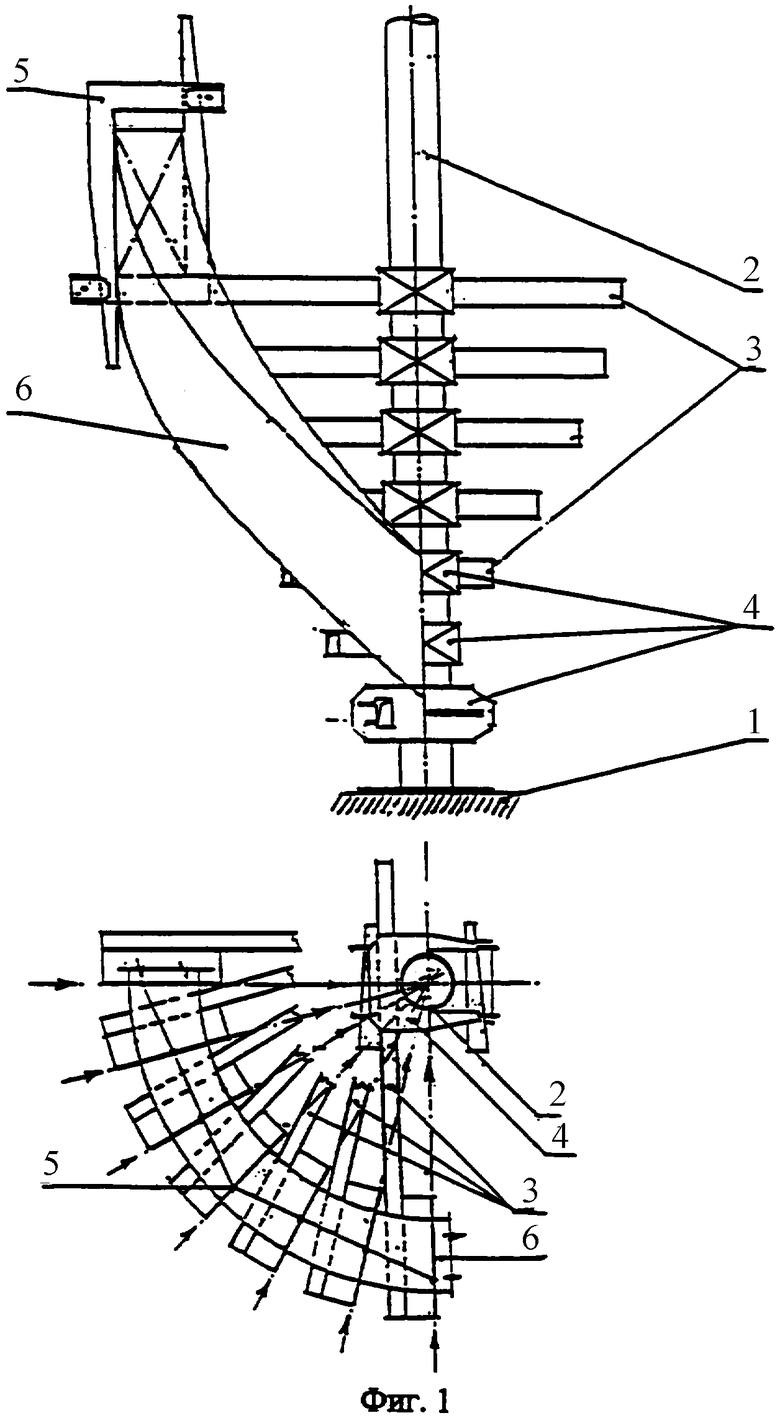

Сущность предлагаемого изобретения и выполнение поставленной задачи проявляются в том, что в известном устройстве, содержащем основание (станину), навесное оборудование для гибки изделия, последнее в предлагаемом стенде-устройстве установлено на вертикальной стойке круглого сечения, жестко связанной с основанием, и состоит из набора консольных штанг прямоугольного сечения, установленных друг над другом на вертикальной стойке, с фиксацией на ней устройством зажима, а на концах консольных штанг установлен механизм локальной гибки с возможностью его позиционирования по высоте и в горизонтальном пространствах по координатам, соответствующим параметрам формуемого изделия.

Устранение недостатков известного устройства и достижение поставленной задачи при использовании предлагаемого стенда-устройства для изготовления гнутых изделий в большей степени достигается комплектованием его простыми по исполнению, универсальными по функциональному назначению и надежными в эксплуатации элементами, узлами конструкций. Предлагаемый стенд-устройство не содержит механических, электрических или иных приводов, механизмов, требующих энергозатрат для их работы.

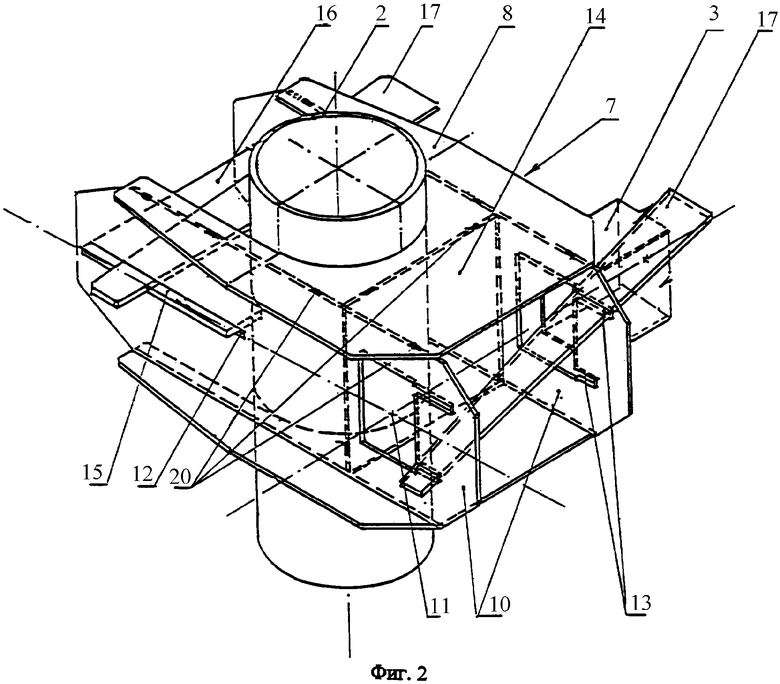

На фиг.1 изображен общий вид сбоку и сверху стенда-устройства для изготовления гнутых изделий.

Стенд состоит из основания 1, вертикальной стойки круглого сечения 2, набора консольных штанг прямоугольного сечения 3, из устройства зажима 4 консольных штанг и фиксации их на вертикальной стойке и механизма локальной гибки 5.

Работа на стенде-устройстве осуществляется следующим образом. В основание 1 устанавливается строго вертикально и жестко закрепляется стойка круглого сечения (например, металлическая труба) 2. На вертикальной стойке соосно ее оси размещают и предварительно фиксируют по высоте стойки необходимое количество устройств зажима 4. В каждое устройство зажима укладывают консольную штангу 3 с учетом соблюдения условия перпендикулярности ее оси к оси вертикальной стойки 2. Консольные штанги перемещают по устройству зажима на заданную длину и на концах консолей жестко закрепляют механизм локальной гибки 5. Затем за счет смещения устройства зажима 4 по высоте вертикальной стойки и поворота его в горизонтальной плоскости вокруг оси вертикальной стойки 2 окончательно позиционируют консольные штанги 3 и закрепленные на них механизмы локальной гибки 5 в пространстве по координатам, соответствующим параметрам формуемого изделия 6. Изделие 6 предварительно укладывают в нескольких выбранных базовых механизмах локальной гибки 5 и от одного в другом последовательно спрессовывают его в каждом механизме локальной гибки до заданного размера и формы.

Значительную роль в предлагаемом стенде-устройстве выполняет специально разработанное устройство зажима, жестко фиксирующее положение консольных штанг по высоте вертикальной стойки и длину выноса консольной штанги в горизонтальной плоскости.

Из источников информации известно зажимное устройство с крепежными элементами для фиксации нескольких обрабатываемых деталей [4]. Известно устройство для крепления заготовок при токарной обработке [5] и устройство для зажима обрабатываемой детали [6]. Известные устройства предназначены для крепления вращающихся деталей, преимущественно при токарной обработке, и являются сложными в конструкторском исполнении и малопригодны для элементов конструкций статической взаимосвязи. Из известных решений в качестве прототипа к предлагаемому, как наиболее близкое по технической сущности и достигаемому результату, выбрано устройство для зажима обрабатываемой детали [6], в котором прижимной механизм содержит множество прижимных средств различного назначения.

В заявке на предлагаемое изобретение предложено простое по исполнению, надежное в эксплуатации устройство зажима с прижимными средствами, образующих два узла крепления с различным функциональным назначением.

Сущность предлагаемого устройства зажима, решение поставленной задачи по устранению недостатков известных технических решений заключается в том, что один узел крепления служит для фиксации на вертикальной стойке круглого сечения, а второй узел крепления предназначен для фиксации на штанге прямоугольного сечения, при этом узлы крепления размещены в одной коробке захвата, состоящей из вертикальной поперечной диафрагмы, их двух горизонтальных плат и двух вертикальных боковых стенок с фигурными вырезами в форме соответственно полукруга в основании выреза на горизонтальных платах и сечения прямоугольника на вертикальных боковых стенках. Кроме этого, на боковых вертикальных стенках с противоположной стороны прямоугольному вырезу по их середине выполнены замкнутые пазы для размещения вкладыша-фасонки, которая имеет вырез в форме сегмента с радиусом, равнозначным радиусу полукруга выреза на горизонтальных платах, и для размещения клиновой пары, состоящей из вкладыша и клина, фиксирующих вкладыш-фасонку в узле крепления для деталей круглого сечения. С другой стороны вертикальных боковых стенок пазы выполнены в продолжение продольных граней прямоугольного выреза для размещения клина-фиксатора узла крепления для деталей прямоугольного сечения, причем длина одного из пазов составляет не более 1/2 длины второго. Жесткость и геометрия, в том числе взаимная перпендикулярность осей узлов крепления, коробки захвата обеспечивается специальными вырезами и уступами в местах сочленения элементов конструкции устройства зажима.

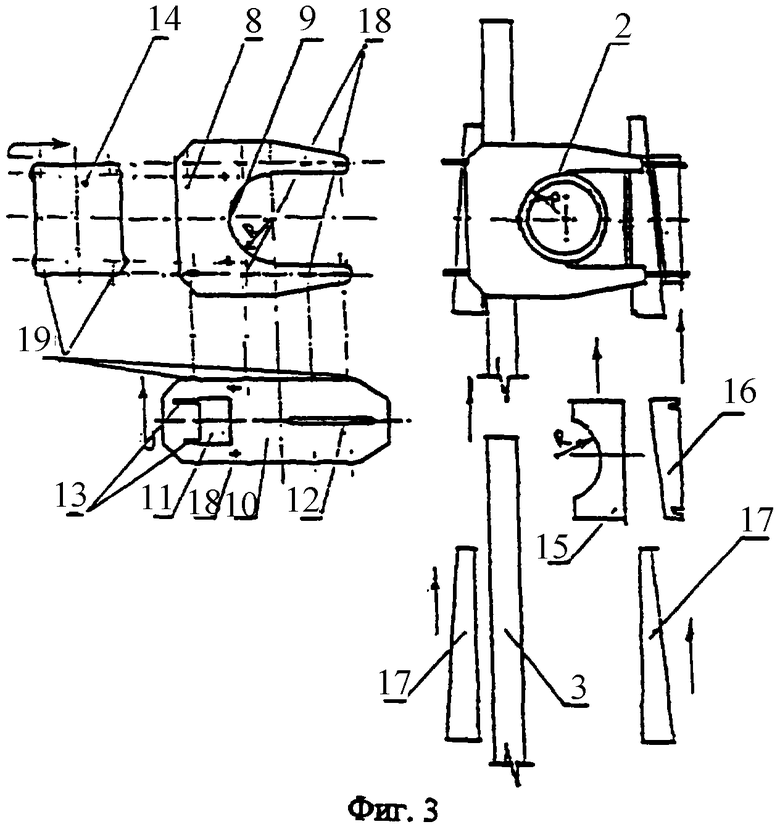

На фиг.2 и 3 приведены общий вид и схема сборки элементов узлов крепления и деталей устройства зажима, включающее коробку захвата 7, которая сверху и снизу ограничена горизонтальными платами 8 с вырезами с одного из торцов в форме арки с полукругом радиусом R в вершине 9. По ширине коробка ограничена вертикальными боковыми стенками 10. По длине каждой стенки по ее горизонтальной средней линии выполнены замкнутые вырезы и пазы. Вырезы выполнены в форме прямоугольника (преимущественно близкого к равностороннему) 11. С противоположной стороны боковые стенки имеют пазы в форме удлиненного прямоугольника 12. Пазы в форме удлиненного прямоугольника 13 выполнены в продолжение верхней и нижней граней прямоугольного выреза 11. Между горизонтальными платами и вертикальными боковыми стенками коробки захвата размещена диафрагма жесткости 14.

Устройство зажима содержит вкладыш-фасонку 15 с вырезом в форме сегмента с радиусом R, равным радиусу полукруга в вершине арочного выреза 9 на горизонтальных платах 8, а также содержит вкладыш 16 и два клина-фиксатора 17 со скошенными гранями по одной из длинных сторон. Вкладыш 16 по краям грани, противоположной скошенной грани, имеет вырезы для фиксации его в пазах 12 между боковыми стенками 10. На горизонтальных платах 8 и вертикальных боковых стенках 10 выполнены сквозные сборочные отверстия 18, а по периметру граней диафрагмы жесткости 14 и на торцах длинных сторон боковых стенок 10 имеются выступы 19, соизмеримые по расположению и форме со сборочными отверстиями 18.

В коробке захвата 7 узел крепления ее на несущей стойке круглого сечения 2 формируется из выреза в форме арки с полукругом радиусом R в ее вершине 9 горизонтальных плат 8, из выреза в форме сегмента с радиусом R вкладыша-фасонки 15, вкладыша 16 и клина-фиксатора 17, размещенного между вкладышами 15 и 16.

Узел крепления коробки захвата 7 на штанге прямоугольного сечения 3 формируется прямоугольными вырезами 11, пазами 13 от продольных граней выреза 11, выполненных на вертикальных боковых стенках 10, и клином-фиксатором 17.

Устройство зажима работает следующим образом. В первую очередь осуществляют сборку коробки захвата 7 (детали изготавливаются из стального листового металла). Путем совмещения сборочных отверстий 18 и выступов 19 свободной посадкой соединяют между собой горизонтальные платы 8, вертикальные боковые стенки 10 и диафрагму жесткости 14. Места сочленения сборочных отверстий и выступов фиксируют сваркой 20.

При сборке коробки захвата контролируют соосность расположения вырезов 9 на противоположных горизонтальных платах 8, вырезов 11 на противоположных вертикальных боковых стенках 10 и взаимную перпендикулярность указанных осей. Затем размещают в пазы 12 вкладыш 16 и за счет надрезов на прямой грани фиксируют его с вертикальными боковыми стенками 10. В пазы 12 укладывают вкладыш-фасонку 15 вырезом, обращенным к вырезу 9 горизонтальных плат 8. Между зафиксированным на боковых стенках 10 неподвижным вкладышем 16 и вкладышем-фасонкой 15 вставляют клин-фиксатор 17, который соприкасается с вкладышем-фасонкой 15 прямой гранью, а с вкладышем 16 - по взаимоскошенным граням. При размещении в узле крепления коробки захвата 7 стойки (детали) круглого сечения с радиусом R, соизмеримым с равнозначным радиусом полукруга арочного выреза 9 горизонтальных плат 8 и радиусом сегмента вкладыша-фасонки 15, последняя за счет перемещения клина 17 смещается в направлении круглой стойки, которая под действием усилий, передаваемых через клин-фиксатор 17, вписывается в полукруг вырезов на горизонтальных платах 8 и в дугу сегмента вкладыша-фасонки 15. Коробка захвата 7 через узел крепления прочно и надежно удерживается на стойке круглого сечения 2.

Для фиксации коробки захвата 7 посредством узла крепления с прямоугольным профилем используют детали, например штанги, прямоугольного сечения 3 с минусовым допуском по отношению к размерам соответствующих сторон прямоугольного выреза 11. Штангу 3 укладывают в вырезы 11 боковых стенок 10. Через пазы 13 от длинного паза, расположенного на одной из боковых стенок 10, к короткому пазу, расположенному на противоположной боковой стенке, пропускают клин-фиксатор 17 прямой гранью к боковой поверхности штанги 3. В этом случае клин-фиксатор 17 контактирует с поверхностью штанги под углом к ее горизонтальной оси. При принудительном движении клина-фиксатора 17 усилия сжатия в большой степени воспринимают стенки штанги в местах их контакта с гранями прямоугольного выреза 11, что гарантирует сохранение формы штанги и надежного закрепления на ней коробки захвата 7.

Для формирования заданного профиля гнутого изделия разработан модульный механизм локальной гибки: малогабаритный, неметаллоемкий, простой по исполнению и использованию.

Из источников информации известно устройство для формирования криволинейных изделий, содержащее жесткую бортоснастку с гибким поддоном, снабженного формообразующей рамкой и механизмом поворота и вертикального перемещения [7]. Известен инструмент для локальной формовки листового металла за счет жесткого вала, выполненного в виде винта с эластичным полиуретановыми элементами [8]. Формообразование листовых деталей осуществляют ротационнолокальным деформированием роликовыми деформирующими элементами в виде верхнего и нижнего приводного ролика [9]. Наиболее близким по технической сущности и достигаемому результату к предлагаемому механизму локальной гибки является устройство для формообразования трубчатых деталей из листа, содержащее взаимодействующие верхний и нижний деформирующие узлы, выполненные в виде нажимного и приводного роликов, при этом верхний деформирующий узел смонтирован на штоке силового привода с возможностью возвратно-поступательного перемещения в вертикальной плоскости [10].

Недостатки известных механизмов для формообразования изделий: большая металлоемкость, громоздкость и сложность конструкторского исполнения и осуществления технологического процесса, потребность в энергообеспечении и низкая производительность.

Предложенный механизм локальной гибки позволяет минимизировать отмеченные недостатки за счет оригинального исполнения деформирующего узла в виде пресс-клиновой пары, содержащей два плоских прямоугольника, обращенных друг к другу внутренними противолежащими углами, внешние боковые кромки длинных сторон которых имеют скосы, а на короткой плоской стороне угольников выполнены перфорированные отверстия для регулируемой установки на них замкового упора, состоящего из накладной пластины и пластины-ограничителя, соединенных между собой штифтами-фиксаторами и крепежным винтом, причем пластина-ограничитель имеет скосы под углом аналогичным углу скоса внешних кромок угольников, которые наряду с боковыми сторонами угольников, обращенных друг к другу, и внутренней поверхностью накладной пластины замкового упора, являются плоскостями скольжения при принудительном перемещении вниз верхнего угольника относительно нижнего на заданную величину, кроме этого, на короткой стороне нижнего угольника имеются отверстия для стационарного крепления механизма локальной гибки.

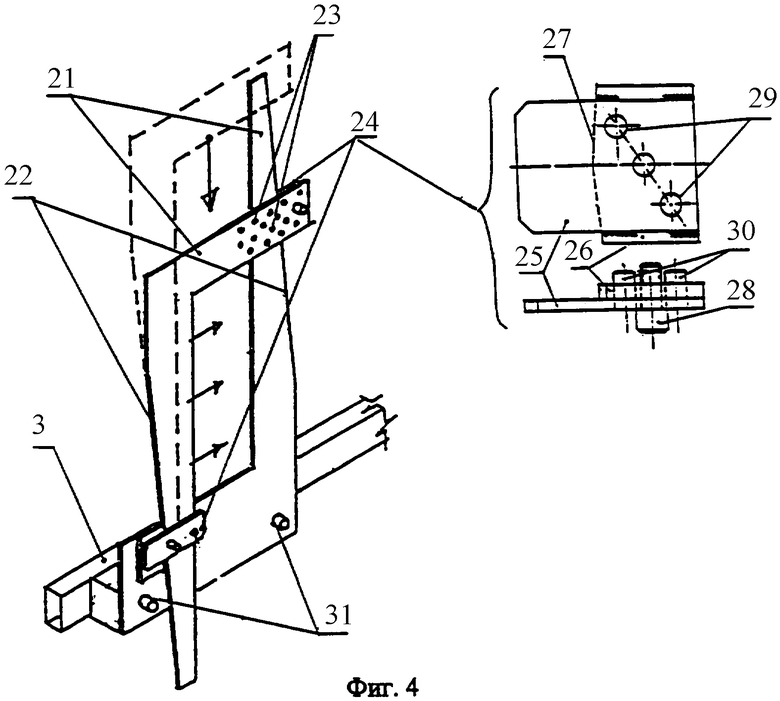

На фиг.4 изображен общий вид замкового упора и механизма локальной гибки в целом. Механизм состоит из пресс-клиновой пары, включающей два плоских прямоугольника 21, обращенных друг к другу внутренними противолежащими прямыми углами. Угольники по внешним боковым кромкам длинных сторон имеют скосы 22. На коротких сторонах по толщине угольников выполнены перфорированные установочные отверстия 23. На перфорированных отверстиях угольников с их противоположных сторон одного угольника относительно другого установлены замковые упоры 24. Замковый упор состоит из накладной пластины 25 и пластины-ограничителя 26 со скошенной гранью 27.

Пластины 25 и 26 соединены между собой винтом 28 и имеют по крайней мере два совмещенных калиброванных отверстия 29, ориентированных по расположению и диаметром, равным перфорированным установочным отверстиям 23, выполненным на угольниках 21. В калиброванные отверстия 29 установлены штифты 30 длиной, равной не менее суммы толщин пластин 25, 26 и толщины угольника 21.

На короткой стороне нижнего угольника пресс-клиновой пары имеются отверстия 31 для стационарного крепления механизма локальной гибки.

Работа механизма локальной гибки осуществляется следующим образом. Проводят сборку замковых упоров 24, соединяя накладную пластину 25 и пластину-ограничитель 26 со скошенной гранью 27 соединительным винтом 28. В калиброванные отверстия 29, расположенные по линии их центров и центра отверстия для соединительного винта 28, запрессовывают со свободной посадкой штифты 30 заподлицо поверхности накладной пластины 25 и с выходом их над поверхностью пластины-ограничителя 26 на величину, равную или более толщины угольника 21. В зависимости от размерных параметров формуемого изделия и степени намечаемого обжатия, расчетным путем выбирают перфорированные установочные отверстия 23 на верхнем и нижнем угольниках, укладывают в них выступающие над поверхностью пластины-ограничителя 26 штифты 30 замкового упора 24 так, чтобы совпали направление линии скоса 22 на угольниках 21 с направлением линии скоса 27 на пластинах-ограничителях 26 замкового упора 24. Соединительным винтом 28 фиксируют замковые упоры 24 на угольниках 21, а нижний угольник (соответственно и механизм гибки в целом) с помощью отверстий для стационарного крепления 31 фиксируют на жестком несущем элементе, например, на штанге прямоугольного сечения 3. В подготовленном к работе механизме локальной гибки верхний и нижний угольники внутренними гранями образуют прямоугольник, длины сторон которого можно менять перемещением по вертикали (см. стрелки) верхнего угольника по отношению неподвижного угольника.

Формуемое изделие укладывают между угольниками пресс-клиновой пары и принудительным смещением верхнего угольника к нижнему опрессовывают изделие до заданного размера на выбранном локальном участке.

С учетом разработанных стенда-устройства для изготовления гнутых изделий устройства зажима и механизма локальной гибки предложен способ изготовления гнутых изделий с их использованием.

Из источников информации известны способы гибки листовых материалов путем пошагового прикладывания усилия посредством нажимного элемента с учетом текущего прогиба листа с упругим частичным возвратом после снятия усилия [11] или путем приложения последовательных локальных изгибающих усилий за один или несколько переходов по линиям гиба, причем изгибающие усилия прикладывают, начиная с наиболее короткой кромки, а линии гиба делят на четное число отрезков с длиной, равной или пропорциональной шагу гибки [12]. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ возведения сооружения [3], включающий последовательную установку элементов на предварительно установленное основание по длине сооружения, а каждый элемент изготавливают путем профилирования кромок и гибки полосы на месте возведения сооружения с помощью специального устройства, обеспечивающего реализацию следующего цикла гибки дополучения заданной длины сооружения.

Известные способы имеют общий недостаток: сложность и трудоемкость реализации технологического процесса, большие энергозатраты и затраты на технологическое оборудование, материалы, а также длительность наладки оборудования и изготовления продукции.

Задачей предлагаемого способа является устранение недостатков известных технических решений за счет гибкого технологического процесса при использовании оригинальных модульных устройств для его осуществления.

Сущность предлагаемого способа изготовления гнутых изделий и поставленная задача реализуются тем, что в процессе последовательной подготовки оборудования и технологических приемов гнутья и формообразования изделия технологический процесс осуществляют с использованием стенда-устройства для гнутья (фиг.1), при этом на вертикальной стойке круглого сечения стенда-устройства формируют навесное оборудование, состоящее из набора консольных штанг прямоугольного сечения, каждая штанга предварительно фиксируется на вертикальной стойке устройством зажима (фиг.2, 3), а на консольных штангах устанавливают механизм локальной гибки (фиг.4) и относительно оси вертикальной стойки определяют пространственные координаты средней линии кривизны и точки приложения локальных нагрузок сжатия с учетом параметров заданного изделия, а каждый механизм локальной гибки, жестко закрепленный на концах консольных штанг, посредством регулирования и фиксирования его положения по высоте вертикальной стойки и по длине консоли, позиционируют в пространстве по средней линии кривизны изделия при условии, что плоскость сопряжения поверхностей скольжения боковых сторон прямоугольников (фиг.3 по направлению стрелок), образующих пресс-клиновую пару каждого механизма локальной гибки, пересекаются по линии оси вертикальной стойки круглого сечения (исполнения указанного условия изображено на фиг.1, вид сверху по направлению стрелок), затем на перфорированных отверстиях коротких сторон угольников клиновой пары устанавливают замковые упоры с учетом принудительного перемещения вниз верхнего угольника на величину, необходимую для формирования заданного размера и профиля изделия в каждой конкретной точке на линии его кривизны, после чего выбирают несколько базовых позиций механизма локальной гибки, укладывают и опрессовкой в пресс-клиновой паре фиксируют в них формуемое изделие, а от базовой позиции осуществляют окончательное формообразование изделия последовательной укладкой и опрессовкой его заготовки в каждой пресс-клиновой паре механизма локальной гибки, ориентированных по линии кривизны изготавливаемого изделия.

Кроме этого, при необходимости помимо формообразования изделия в жестко закрепленных на консолях механизма локальной гибки, в промежутках между ними осуществляют опрессовку в пресс-клиновых парах механизма локальной гибки, не связанных стационарно с консольными штангами.

Использование в технологическом процессе предлагаемого способа для гнутья и формообразования изделий стенда-устройства, оснащенного модулями устройства зажима и механизма локальной гибки, позволяет за короткий промежуток времени подготовить технологическое оборудование и изготовить длинномерное изделие криволинейной формы. В зависимости от длины формуемого изделия стенд-устройство оснащают стойкой необходимой высоты 2. Исходя из длины и сложности кривизны формуемого изделия, намечают необходимое количество навесного оборудования на вертикальной стойке. Устройство зажима 4, за счет ослабления усилия заклинивания клиньев-фиксаторов 17 в узлах крепления, позволяет в любой момент технологического процесса корректировать длину консольных штанг 3, а следовательно, нужную фиксацию в пространстве механизма локальной гибки в горизонтальном и вертикальном направлениях относительно оси стойки стенда-устройства. Каждый механизм локальной гибки настраивается на конкретно заданную величину опрессовки (обжатия), которая необходима для формообразования изделия на данном участке его длины. Степень обжатия осуществляется в пресс-клиновой паре 21 - величиной смещения верхнего угольника относительно неподвижного нижнего угольника. Расчетная величина смещения верхнего угольника определяется и взаимосвязана с местом размещения штифов 30 замковых упоров 24 в перфорированные отверстия 23 на коротких сторонах угольников. Опрессовка изделия может осуществляться импульсным механическим воздействием ручного инструмента (например, молотка) на короткую грань верхнего угольника до плотного соприкосновения всей поверхности скольжения скошенной грани 27 пластины-ограничителя 26 замковых упоров с поверхностью скольжения скошенных граней угольника 22. Дальнейшее смещение вниз верхнего угольника блокируется замковыми упорами 24.

Важным, существенным признаком способа является выполнение условия в процессе формообразования изделия, при котором для всех задействованных механизмов локальной гибки, размещенных на стенде-устройстве, плоскости скольжения сторон угольника, обращенных друг к другу, каждой пресс-клиновой пары в процессе обжатия изделия должны пересекаться по линии оси вертикальной стойки. Это гарантирует жесткую устойчивую связь технологического оборудования и формуемого изделия на стенде-устройстве и обеспечивает получение заданной формы и размера по всей длине изделия, в том числе на участках изгиба.

Предлагаемое технологическое оборудование и способ могут использоваться при формообразовании изделий из набора заготовок дерева и металла.

При изготовлении изделия из слоеного дерева перед укладкой заготовок в механизм локальной гибки между слоями по известным приемам и технологиям наносят клей. В этом случае осуществляют совмещение операций склеивания и формообразования изделия заданной конфигурации за короткий промежуток времени.

Заявленные технические решения позволяют изготавливать на стенде-устройстве полые металлические балки, например, для оснастки круговых, дуговых лестничных маршей. Раскрой для металлической балки (полки и стенки) укладывают в определенной последовательности, обеспечивающей исполнение объемной формы изделия, в базовые механизмы локальной гибки (предпочтительно ориентированных по краям и середине формуемого изделия), фиксируют в выбранных точках заготовки и от них последовательно укладывают и спрессовывают их во всех механизмах локальной гибки, установленных на стенде-устройстве. После опрессовки изделия заданной формы жестко удерживается на стенде-устройстве. В этом положении в промежутках между пресс-клиновых пар проводят сварку стенок с полками. Окончательная косметическая обработка поверхности, сварочных швов сформованной балки осуществляют известными методами в зависимости о требований качественных характеристик к готовому изделию.

Стенд-устройство, навесное оборудование и способ изготовления гнутых изделий успешно используются при выполнении заказов на изготовление хребтовых пустотелых балок спиральной формы из листовой стали, криволинейных балок из деревянного клееного массива. На фиг.5 зафиксировано положение на стенде-устройстве балки из клееного массива дерева на заключительной стадии ее формообразования по заявленному способу.

На фиг.6 показана сформированная балка (толщина 150 мм, ширина 400-мм, длина 5 м) после промежуточной косметической обработки. На фиг.7 изображена маршевая лестница, изготовленная с использованием гнутых деревянных балок, сформированных на предлагаемом оборудовании по заявленному способу изготовления гнутых изделий.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №2234993, БИМП №24, 2004 г.

2. Патент РФ №2221663, БИМП №2, 2004 г.

3. Патент РФ №2225274, БИМП №7, 2004 г.

4. Патент РФ №43807 на полезную модель, БИМП №4, 2005 г.

5. Патент РФ №2201847, БИМП №10, 2003 г.

6. Патент РФ №2203780, БИМП №13, 2003 г.

7. Патент РФ №2269412, БИМП №4, 2006 г.

8. Патент РФ №2246370, БИМП №5, 2005 г.

9. Патент РФ №2243842, БИМП №1, 2005 г.

10. Патент РФ №2250149, БИМП №11, 2005 г.

11. Патент РФ №2221662, БИМП №2, 2004 г.

12. Заявка №2003115053 на изобретение, БИПМ №35, 2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЗЕМЛЯНЫХ РАБОТ И КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ), ПИЛЬНАЯ СТОЙКА И БАРОВАЯ ЦЕПЬ | 2005 |

|

RU2318963C2 |

| Покрытие здания | 1989 |

|

SU1680897A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Устройство для изготовления гнутого стеклянного листа | 1979 |

|

SU1120922A3 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ШТАНГИ ДЛЯ ПОДВЕШИВАНИЯ ПРЕДМЕТОВ КУХОННОЙ УТВАРИ | 2006 |

|

RU2373826C1 |

| Устройство для резки материала | 1989 |

|

SU1684036A1 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| Зажим натяжной клиносочлененный | 2022 |

|

RU2786932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛИСТОВОЙ КРОВЛИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260660C1 |

| Устройство для прижима | 1990 |

|

SU1743778A1 |

Изобретение относится к области обработки металлов давлением, в частности для изготовления гнутых изделий сложной криволинейной формы. Стенд-устройство состоит из устройства зажима и механизма локальной гибки, связанных между собой консольной прямоугольной штангой. Устройство зажима предназначено для регулируемой фиксации механизма локальной гибки относительно центральной вертикальной стойки. Механизм локальной гибки предназначен для гибки изделия в любой точке. Гибку изделий осуществляют в деформирующем узле, выполненном в виде пресс-клиновых пар. Повышается качество изделий при снижении энергозатрат. 4 н. и 1 з.п. ф-лы, 7 ил.

| УСТРОЙСТВО ДЛЯ ГИБКИ ПОЛОСЫ И СПОСОБ ВОЗВЕДЕНИЯ СООРУЖЕНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2002 |

|

RU2225274C2 |

| УСТРОЙСТВО ДЛЯ ЗАЖИМА ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 2000 |

|

RU2203780C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2250149C2 |

| БИОРАЗЛАГАЕМАЯ МУЛЬЧА ДЛЯ ПРИМЕНЕНИЯ В СЕЛЬСКОМ ХОЗЯЙСТВЕ | 2014 |

|

RU2646623C2 |

Авторы

Даты

2008-03-27—Публикация

2006-06-06—Подача