Область техники

Изобретение относится к различным технологическим процессам, более конкретно к процессам изготовления деталей сваркой, и может быть использовано для изготовления крепежа (болтов, винтов и др.), применяемого в разных отраслях машиностроения и строительства для повышения их качества и прочностных характеристик, в частности для повышения усталостной прочности. Болты могут изготавливаться из различных, традиционных материалов, в том числе из титановых сплавов.

Уровень техники

Известны разные способы изготовления болтов: механической обработкой, горячей и холодной высадкой головки болта (Технология изготовления титановых деталей крепления. М.: Металлургия. 1996 г., 143 с.).

Однако получение монолитной заготовки болта, включающей головку и стержень под резьбу, механической обработкой из труднообрабатываемого сплава не рационально из-за высокой трудоемкости и низкого коэффициента использования материала. Технология изготовления болтовых заготовок высадкой головки болта связана со следующими ограничениями:

- с увеличение размера крепежной детали (болта) резко возрастает требуемая мощность и стоимость оборудования;

- при изготовлении титановых болтов для облегчения деформирования сплава в технологию вводят дополнительную дорогостоящую операцию наводореживания до операции вытяжки и обезводореживания готовой детали;

- высокие энергозатраты.

Известен способ сварки трением стального вала к турбинному ротору, выполненному из алюминида титана, включающий:

- обвалование термоустойчивым сплавом с одного конца вала, имеющего диаметр D;

- вращение турбинного ротора и вала относительно друг друга с окружной скоростью с термоустойчивым сплавом, прижатым к поверхности турбинного ротора, посредством чего происходит сварка под давлением вала с турбинным ротором благодаря генерируемому теплу трения, с окружной скоростью 1,45-2,6 м/с,

- с термоустойчивым сплавом, прижатым к поверхности турбинного ротора с давлением 30 кг/мм2, когда происходит нагрев, и свыше 40 кг/мм2, когда происходит соединение. (См. ЕР 0816007, В23К 20/12, 2003 г.).

Однако известный способ не может быть использован для изготовления болтов, так как не обеспечивает требуемой прочности.

Известен способ образования жесткого соединения между двумя (или более) металлическими перехлестывающимися деталями, включающий:

- обеспечение соединителем (стержнем), выполненным из металла, имеющего температуру точки плавления больше, чем соединяемые детали, и имеющем конфигурацию тела вращения вокруг центральной оси;

- вращение стержня вокруг оси;

- осевое продвижение стержня до зацепления с внешней поверхностью первой детали;

- приложение осевого усилия между вращающимся стержнем и деталью для осевого продвижения стержня для фрикционного нагрева и пластифицирования деталей в зоне, прилежащей к соединению;

- остановку вращения стержня, когда стержень продвинулся достаточно через всю толщину, создав пластифицированную зону металла по всей толщине деталей, после чего пластичную зону затем охлаждают для получения металлургической связи со стержнем (См. патент США №6227433, В23К 20/12, 2000 г.).

Указанный способ в случае использования его для производства деталей типа болт характеризуется большими энергозатратами и не может обеспечить высоких прочностных свойств деталей из-за наличия концентратора напряжений, образующегося в месте соединения стержня и головки.

Известен способ изготовления сваркой трением деталей, преимущественно, типа болт, состоящих из стержня и головки (патент Германии №19917071, В23К 20/12, 1999 г.). По данному способу на стержне и головке выполняют конусные участки с наружной и внутренней поверхностями соответственно, по которым детали сопрягаются и сжимаются друг с другом, для сварки трением. При этом конусную поверхность на стержне выполняют с сужающимся концом. При вращении одной из деталей происходит фрикционный нагрев и пластифицирование материала в зоне трения, после чего при сжатии образуется сварное соединение.

Основным недостатком прототипа является отсутствие плавного сопряжения поверхностей (галтели) соединяемых деталей, что не приемлемо для крепежа в конструкции ответственного назначения (в аэрокосмической отрасли).

Сущность изобретения.

Задачей изобретения является разработка такого технологического процесса изготовления сваркой трением деталей типа болт, который позволил бы производить детали, в частности, из труднообрабатываемых металлов и сплавов, например, из титана, с повышенными прочностными характеристиками.

Кроме того, процесс должен быть менее энергоемким и более производительным.

Поставленная задача достигается тем, что в способе изготовления сваркой трением деталей, преимущественно, типа болт, состоящих из стержня и головки, включающем изготовление стержня с наружной конической поверхностью на одном конце и головки с отверстием с внутренней конусной поверхностью соответственно, введение стержня и головки в соприкосновение друг с другом по конусным поверхностям и фиксирование одной детали, их осевое сжатие и вращение другой детали для фрикционного нагрева и пластифицирования материала в зоне трения, относительное продвижение одной из деталей, прекращение вращения и охлаждение деталей для образования сварного соединения, стержень выполняют с одного конца, с наружной конусной поверхностью, расширяющейся к концу стержня и по длине превышающей длину конической поверхности головки, головку фиксируют на оправке, вводят стержень в соприкосновение с головкой со стороны ее наружной поверхности, после чего осуществляют вращение стержня и сварку деталей.

Целесообразно сварку деталей выполнять так, что одновременно с вращением стержня к его расширенному торцу подводят упор с поверхностью, допускающей вращение стержня, плавно повышают давление оправки на опорную поверхность головки, создавая усилие трения конусных поверхностей, обеспечивающее фрикционный нагрев и пластифицирование материала в зоне трения, продвижение головки относительно стержня и заполнение пластифицированным материалом стержня конусной полости внутри головки, после чего прекращают вращение.

Возможно выполнение сварки таким образом, что одновременно с вращением стержня к торцу его расширенного конца подводят упор с опорной поверхностью, допускающий вращение стержня и создающий усилие сжатия, плавно повышают давление упора на расширенный торец стержня, создавая усилие трения конусных поверхностей, обеспечивающее фрикционный нагрев и пластифицирование материала в зоне, продвижение стержня относительно головки и заполнение пластифицированным материалом конусной полости внутри головки, после чего прекращают вращение.

Кроме того, возможно изготовление деталей вести следующим образом:

- наружную конусную поверхность стержня выполняют с дополнительным цилиндрическим поясом, расположенным между цилиндрической и конусной поверхностями с диаметром, превышающим меньший диаметр конусного отверстия головки, а после введения стержня в соприкосновение с головкой со стороны ее наружной поверхности, осуществляют его вращение с приложением силы осевого сжатия, пластифицируют и деформируют вступившие в контакт в первую очередь поверхностный слой цилиндрического пояса стержня и кольцевую зону головки в области острого угла между опорной и конусной поверхностями, при этом перемещают стержень и вводят в соприкосновение конусные поверхности стержня и головки, которые нагревают фрикционным теплом и производят сварку;

- стержень изготавливают с дополнительным захватным участком, расположенным на расширенном конце участка с конусной поверхностью, вращение стержня осуществляют через захватный участок с помощью привода вращения, одновременно с вращением стержня производят давление на захватный участок стержня, создают осевое усилие сжатия деталей и, плавно изменяя его, обеспечивают фрикционный нагрев и пластифицирование материала в зоне трения, продвижение стержня относительно головки и заполнение пластифицированным материалом конусной полости внутри головки, после чего прекращают вращение, охлаждают деталь и отрезают захватный участок стержня на уровне наружной поверхности головки;

- головку фиксируют на галтелеобразующей оправке, насаженной на стержень своим цилиндрическим отверстием, выполненным с диаметром, соответствующим диаметру стержня, и снабженной на своем торце формирующей поверхностью с заданным радиусом, после чего осуществляют вращение стержня и сварку деталей.

Использование способа изготовления болтов в соответствии с изобретением позволяет производить крепежные детали из труднообрабатываемых металлов и сплавов, например, из титана, с повышенными прочностными характеристиками за счет: выполнения плавного сопряжения поверхности головки с поверхностью стержня (с галтелью) и выполнения более качественного соединения головки болта со стержнем.

Кроме того, процесс обладает повышенной производительностью по сравнению с высадкой болтов, особенно крупноразмерных.

Перечень фигур на чертежах.

Изобретение поясняется чертежами, на которых:

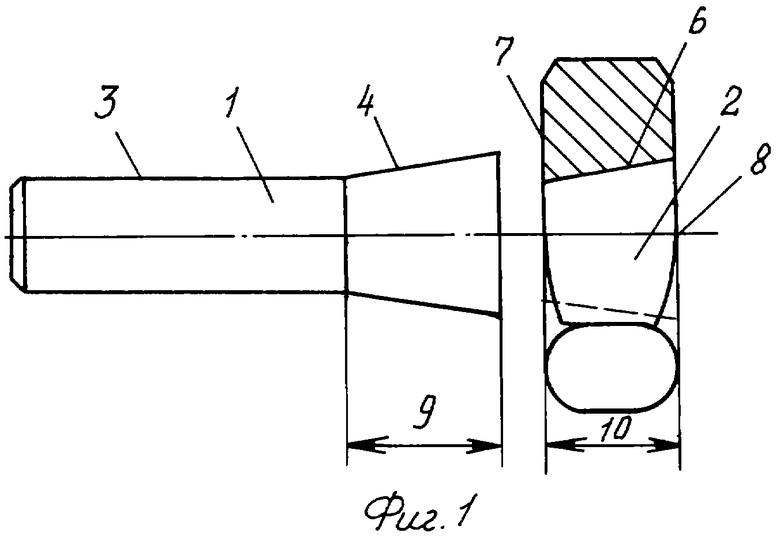

- Фиг.1 - показывает детали для производства болтов;

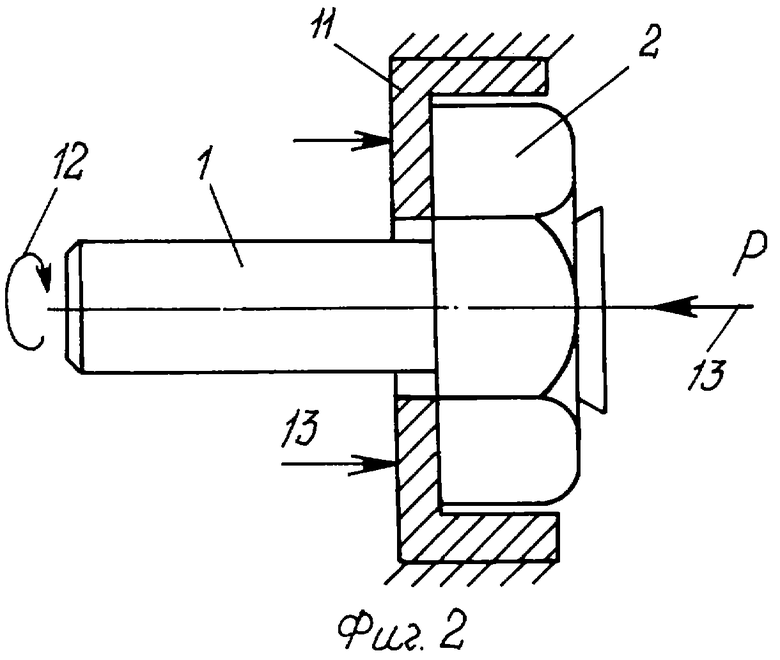

- Фиг.2 - показывает схему процесса сборки и сварки деталей для производства болтов в соответствии с изобретением;

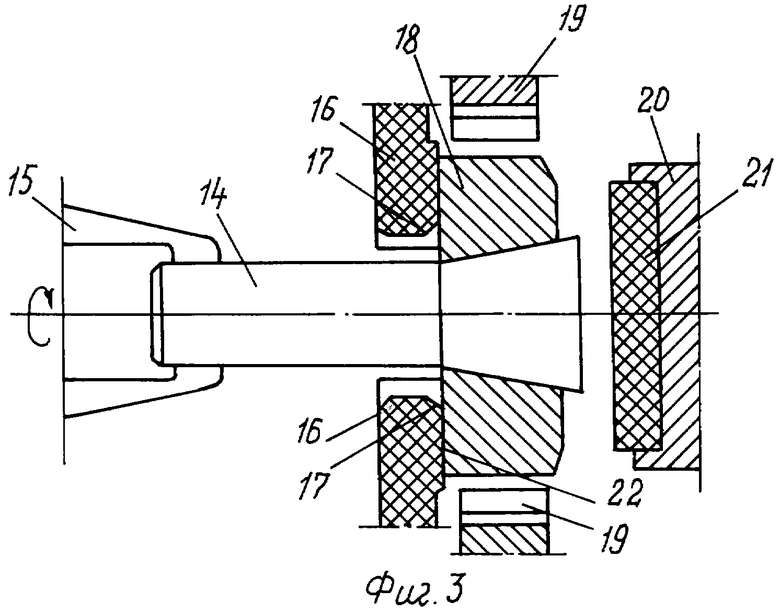

- Фиг.3 - показывает схему сварки с элементами крепления, вращения и перемещения стержня и головки.

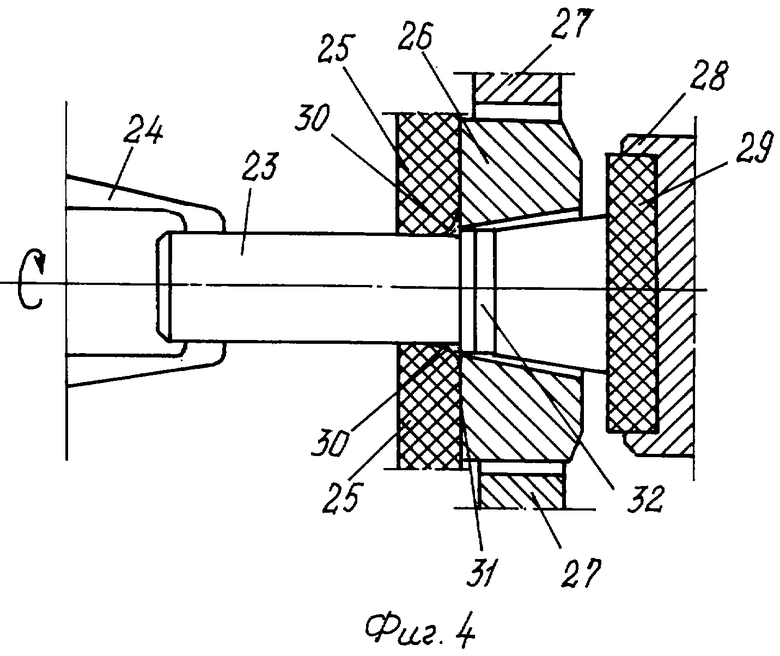

- Фиг.4 - показывает схему сварки с дополнительном цилиндрическим поясом на стержне.

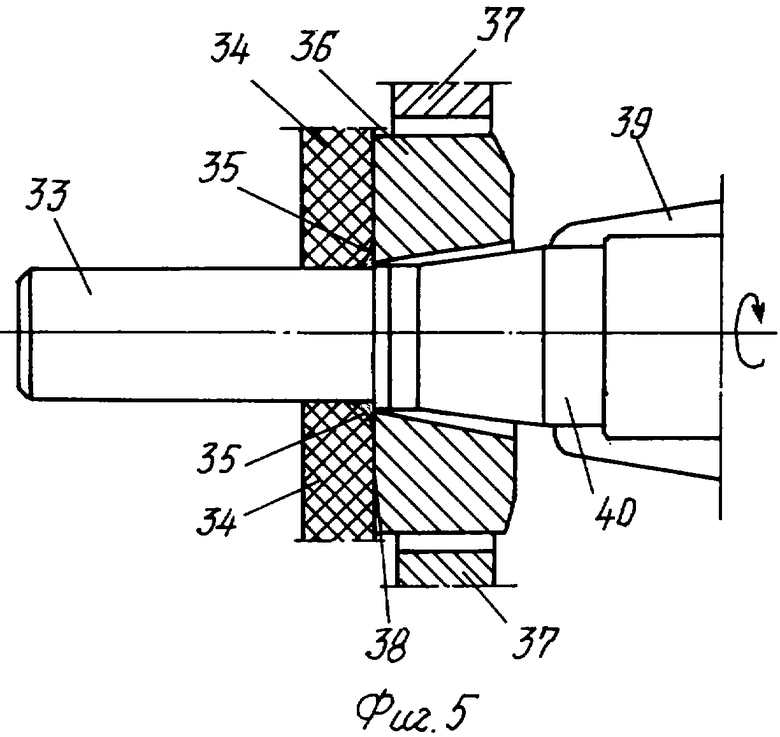

- Фиг.5 - показывает схему сварки с дополнительным захватным участком на стержне.

Осуществление изобретения.

Способ изготовления сваркой трением деталей, преимущественно, типа болт, состоящих из стержня и головки, может быть реализован в соответствии с изобретением следующим образом.

Сначала изготавливают под сварку две детали - стержень 1 и головку 2 (фиг.1).

Стержень 1 изготавливают с цилиндрическим участком 3 заданного диаметра под резьбу и тело болта на одном конце и участком 4 с конусной наружной поверхностью на другом. Угол конусности (угол при вершине конуса, ограничивающего конусную поверхность) выбирают равным 5-40 градусов, и конусную поверхность стержня выполняют расширяющейся к концу стержня, образуя расширенный торец. Выбранный диапазон обеспечивает качественную сварку деталей при минимальных расходах материала минимальных затратах на механическую обработку. Так, при увеличении угла конусности более 40 градусов затраты на механическую обработку и большой расход материала делают нерентабельным производство болтов сваркой. Уменьшение угла конусности менее 5 градусов не обеспечивает качественное соединение, что также приводит к нецелесообразности производства. При этом меньшие углы конусности выбирают для болтов больших диаметров и при меньших нагрузках на них.

Головку 2 изготавливают соответствующей размерам головки болта с отверстием с внутренней конусной поверхностью 6. Угол конусности выбирают в том же диапазоне, что и для стержня. В частности, угол конусности головки может быть равным углу конусности стержня. Отверстие выполнено с меньшим диаметром у опорной поверхности 7 головки, но не менее диаметра стержня, и расширяющимся к наружной поверхности 8 головки.

На стержне конусный участок выполняют с длиной 9 на 1-3 мм больше высоты 10 головки 5.

Подготовленные под сварку стержень 1 и головку 5 собирают (фиг.2) на установке для сварки:

головку 2 фиксируют на оправке 11, снабженной осевым отверстием и закрепленной на установке;

стержень 1 цилиндрическим концом вводят в коническое отверстие головки 2 со стороны ее наружной поверхности до появления контакта конусных поверхностей головки и стержня.

Цилиндрический участок 3 стержня подсоединяют к зажиму с приводом вращения 12, затем вращают стержень с приложением осевого усилия сжатия 13.

С учетом угла конусности контактных поверхностей осевое усилие определяется таким, которое обеспечивает силу трения (нормальную относительно поверхности трения) величиной, определяемой давлением для титановых сплавов до 100-120 МПа, которое зависит от предела текучести материалов пары трения, температуры нагрева в контактной зоне, размеров и массы соединяемых элементов. Однако рабочий режим сварки (частота вращения стержня ω и усилие трения Р) для конкретных деталей определяется опытным путем в зависимости от материалов и размеров деталей. К примеру, для титанового крепежа с диаметром стержня 10 мм при указанном выше давлении на конусной поверхности частота вращения принималась примерно 100-150 1/сек и процесс сварки длился до 10 сек.

В результате фрикционного нагрева происходит пластифицирование материала стержня и головки в зоне трения. После чего осуществляют продвижение одной из деталей (стержня или головки) относительно другой.

После заполнения пластифицированным материалом всего объема внутри конусного отверстия головки, заметному по началу выдавливания лишнего материала, прекращают вращение и охлаждают деталь.

Способ может быть реализован в следующих вариантах исполнения.

Вариант 1. После сборки деталей, фиксации головки и подсоединения стержня к приводу вращения сварку деталей осуществляют следующим образом.

К расширенному торцу стержня подводят упор 20 (фиг.3), создающий осевое усилие сжатия, опорная поверхность которого допускает вращение стержня. Для этого упор снабжается подвижным силовым приводом. При этом стержень удерживается за цилиндрическую часть приводом вращения с зажимом 15 от перемещения.

Одновременно с вращением стержня плавно повышают давление упора 20 на расширенный торец.

Тем самым создают усилие трения конусных поверхностей, обеспечивающее фрикционный нагрев и пластифицирование материала в зоне трения головки и стержня и продвижение стержня за счет деформации стержня.

При этом заполняется пластифицированным материалом конусная полость внутри головки.

После чего прекращают вращение и охлаждают деталь.

Вариант 2. После сборки деталей, фиксации головки и подсоединения стержня к зажиму 15 привода вращения сварку деталей осуществляют следующим образом.

К расширенному торцу стержня подводят упор 20 (фиг.3), ограничивающий его перемещение и допускающий вращение стержня. Для этого упор имеет диск 21, контактирующий с торцом стержня и допускающий его вращение.

Одновременно с вращением стержня производят давление оправки 16 на опорную поверхность 22 головки, создавая осевое усилие сжатия деталей и плавно повышая его.

За счет чего производят фрикционный нагрев и пластифицирование материала в зоне трения (контакта конусных поверхностей) стержня и головки, а также продвижение головки относительно стержня и заполнение пластифицированным материалом конусной полости внутри головки.

Продвижение стержня осуществляют до совпадения торцевой поверхности стержня с наружной поверхностью головки или до появления выдавливания лишнего материала.

После чего прекращают вращение и охлаждают деталь.

Вариант 3. Стержень 1 изготавливают с конусной наружной поверхностью на одном конце и с цилиндрическим участком под резьбу на другом.

На стержне между конусным и цилиндрическим участками, в начале конусной поверхности, выполняют цилиндрический пояс 32 (фиг.4) длиной 3-5 мм и диаметром, превышающим меньший диаметр конусного отверстия головки 5 на 1-3 мм, в зависимости от диаметра стержня.

Одновременно с вращением стержня и приложением силы сжатия пластифицируют и деформируют вступившие в контакт в первую очередь поверхностный слой цилиндрического пояса стержня и кольцевую зону острого угла между опорной и конусной поверхностями головки 26. При этом осевой силой сжатия эту зону отгибают, чем способствуют образованию более плавного сопряжения ее с опорной поверхностью 31 головки. Продолжают вращение и перемещение стержня, вводят в соприкосновение конусные поверхности стержня и головки, вращают стержень и производят сварку.

Вариант 4. Целесообразно выполнение способов 1, 2, 3 производить следующим образом.

Головку фиксируют на оправке 16 (фиг.3), насаженной на стержень своим цилиндрическим отверстием, выполненным с диаметром, соответствующим диаметру стержня, и снабженной на своем торце формирующей поверхностью 17 заданного радиуса. После чего выполняют вращение стержня и сварку вышеописанным образом.

При выполнении сварки с галтелеобразующими оправками пластифицированный материал стержня и головки под воздействием осевого усилия сжатия заполняет пространство между формирующей поверхностью оправки и опорной поверхностью головки. Таким образом, образуется галтель на стержне у опорной поверхности головки, обеспечивающая повышение усталостной прочности болта.

Вариант 5. Стержень 33 изготавливают с конусной наружной поверхностью на одном конце и с цилиндрическим участком под резьбу на другом.

Угол конусности выбирают равным 5-40 градусов, конусную поверхность стержня выполняют расширяющейся к концу стержня. Участок с наружной конической поверхностью стержня 33 (фиг.5), расширяющийся к концу стержня, и длиной, превышающей длину конической поверхности головки, выполняют с дополнительным захватным участком 40, расположенным на расширенном конце участка с конусной поверхностью, например, цилиндрической формы.

После сборки деталей, фиксации головки на оправке 35 стержень подсоединяют к приводу вращения зажимом 39 захватным участком 40 и сварку деталей осуществляют следующим образом.

Вращение стержня и создание осевого усилия осуществляют через захватный участок с помощью привода вращения, способного создавать осевое усилие. Осевое усилие можно создавать также осевым перемещением головки от привода осевого перемещения оправки при неподвижном в осевом направлении зажима шпинделя.

Одновременно с вращением стержня производят давление на захватный участок стержня или головки, создавая осевое усилие сжатия деталей и плавно повышая его.

Тем самым создают необходимое усилие трения конусных поверхностей, за счет чего производят фрикционный нагрев и пластифицирование материала в зоне трения (контакта конусных поверхностей) стержня и головки, продвижение стержня относительно головки или головки относительно стержня и заполнение пластифицированным материалом конусной полости внутри головки. После чего прекращают вращение, охлаждают деталь и отрезают захватный участок стержня на уровне наружной поверхности головки.

Варианты реализации способа приведены на примере изготовления болтов. Однако способ может быть использован и для изготовления других деталей, имеющих стержень и массивную часть.

При изготовлении деталей типа болт по предлагаемым способам из активных материалов трением, к примеру, из титановых сплавов, установку оснащают газозащитными устройствами, исключающими контакт деталей, нагреваемых до температур выше 200°С, с атмосферным воздухом.

Оборудование для реализации способа.

Варианты выполнения способа могут быть реализованы следующим образом.

Все варианты способа могут быть реализованы на стандартном оборудовании - токарном или вертикально-фрезерном станках, позволяющих воспроизводить основные технологические параметры процесса сварки трением - вращение с регулируемой в широком диапазоне частотой одной детали (стержня) относительно неподвижной другой детали (головки болта) от привода вращения шпинделя с зажимным устройством.

Привод вращения шпинделя - электромеханический.

Для создания осевого усилия сжатия стержня с головкой суппорт или задняя бабка станка оснащены приводом осевого перемещения одной из свариваемых деталей (головки или стержня). Привод осевого перемещения бабки станка - гидравлический или электромеханический.

Зажимное устройство шпинделя не допускает проскальзывания детали (цилиндрического участка стержня) вдоль оси под воздействием осевого усилия и прокручивания ее от вращающего момента.

На суппорте (или на каретке) станка размещены галтелеобразующая оправка и зажимные колодки, а также механизмы их сведения - разведения, например, винтовые, клиновые, закрепленные на специальных кронштейнах.

Галтелеобразующая оправка может быть выполнена раздвижной и монолитной конструкции.

При монолитной конструкции оправки упрощается сборка под сварку, однако, ускоряется износ контактной поверхности оправки, появляются зазоры и люфты недопустимой величины (более 0,2 мм). Поэтому требуется введение в конструкцию сменных втулок из износостойкого материала.

Вместо центра на задней бабке станка установлен свободно вращающийся упор с опорным диском, передающим осевое усилие на расширенный торец стержня.

Вариант 1 (фиг.3).

Устанавливают головку болта 18 между зажимными колодками 19 на галтелеобразующую оправку 16; вводят цилиндрический конец стержня 14 в коническое отверстие головки 18 со стороны его большего диаметра и продвигают стержень до появления контакта конусных поверхностей стержня и головки. Сводят зажимные колодки 19 с помощью механизма сведения - разведения; подсоединяют зажимом 15 стержень 14 к приводу вращения станка (на фиг. не показано). Затем сводят галтелеобразующую оправку 16 на цилиндрическом участке стержня, устанавливая ее вплотную формирующей поверхностью 17 к опорной поверхности 22 головки 18, и фиксируют в этом положении. Галтелеобразующая оправка предназначена для формирования галтели и одновременно служит жесткой опорой для головки при последующем приложении осевого усилия к расширенному торцу стержня 14.

После фиксации головки 18 и стержня 14 подводят с помощью привода осевого перемещения упор 20 с диском 21 до контакта с расширенным торцом стержня. Включают привод вращения зажима 15 с закрепленным в нем стержнем 14. Плавно повышают давление свободно вращающимся упором 20 с диском 21 на расширенный торец стержня 14 посредством привода перемещения вдоль оси подвижной бабки станка. Тем самым прикладывают усилие трения к конусным поверхностям вращающегося стержня 14 и неподвижной головки 18.

Если требуется дополнительный приток теплоты в зону трения, можно застопорить упор 20 с диском 21, остановив их вращение, и создать этим дополнительную пару трения: стержень 14 - диск 21.

В результате работы сил трения контактных конических поверхностей стержня 14 и головки 18, возникающего при вращении стержня относительно головки с их сжатием, обеспечивают фрикционный нагрев и пластифицирование материала в зоне трения головки и стержня. При этом обеспечивается продвижение стержня относительно головки и заполнение пластифицированным материалом конусной полости внутри головки. В контакте возникает металлическая связь - неразъемное сварное соединение. При этом галтелеобразующая оправка 16 своей формирующей поверхностью 17 образует галтель. Выступающая часть расширенного конца стержня 14 продвигается практически до совмещения его торца с лицевой поверхностью головки.

После этого выключают привод вращения и сваренная деталь охлаждается. Отводят упор 20 с упорным диском 21, разводят зажимные колодки 19 и галтелеобразующую оправку 16 и готовую деталь (заготовку болта под резьбу) освобождают из зажима 15.

Вариант 2 (фиг.3).

Второй вариант изготовления детали типа болт реализуется с использованием того же оборудования, что и первый вариант при той же последовательности сборки под сварку с тем отличием, что при первом варианте усилие прикладывают к расширенному торцу стержня посредством подвижного упора с упорным диском, при неподвижной галтелеобразующей оправки, а при втором варианте усилие прикладывают к оправке при неподвижном упоре.

Процесс осуществляется следующим образом.

После сборки и фиксации головки в зажимных колодках и стержня в зажиме 15 шпинделя подводят упор 20 с диском 21, установленный вместо центра в гнездо задней бабки станка неподвижно (в направлении оси), до касания с расширенным торцом стержня.

Галтелеобразующую оправку 16 устанавливают формирующей поверхностью 17 вплотную к опорной поверхности 22 головки. Включают приводы вращения стержня и перемещения (по оси) суппорта с оправкой. Галтелеобразующую оправку 16 и головку 18 в зажимных колодках 19, ограничивающих вращение головки, перемещают от привода суппорта по оси, создавая давление оправки 16 на опорную поверхность 22 головки и тем самым усилие сжатия контактных поверхностей. Вращением стержня при усилии сжатия контактных поверхностей нагревают и пластифицируют металл в зоне контакта, при этом продвигают головку относительно стержня, заполняют пластифицированным материалом стержня конусную полость внутри головки.

После этого выключают привод вращения и сваренная деталь охлаждается; после чего отводят упор 20 с упорным диском 21 и разводят зажимные колодки 19 и галтелеобразующую оправку 16 и готовую деталь (заготовку болта под резьбу) освобождают из зажима 15.

Вариант 3 (фиг.4).

Третий вариант изготовления детали типа болт, предусматривающий наличие на стержне 23 дополнительного цилиндрического пояса 32, может быть реализован на том же оборудовании, что и вариант 1 и вариант 2.

Технологическую последовательность сварки по варианту 3 (с дополнительным цилиндрическим поясом между цилиндрической и конической частью стержня) можно выполнять аналогично как по схеме варианта 1, так и по схеме варианта 2.

Для сварки по варианту 1 станок (типа токарного) оснащают гидросистемой, передающей давление от гидроцилиндра через шток на заднюю бабку станка, в центр которой установлен упор 28 с диском 29. Фиксируют головку 26 сведением зажимных колодок 27. После включения привода вращения стержня, закрепленного в зажиме 24 шпинделя, включают гидропривод и перемещают на произвольной скорости заднюю бабку с упором 28 до контакта его с торцом расширенного конца стержня. Продолжают продвижение стержня на регулируемой скорости за счет деформации нагретого до пластифицированного металла. При этом пластифицируется и деформируется сначала дополнительный цилиндрический пояс 32 стержня 23 и кольцевая зона головки в области острого угла между опорной 31 и конусной поверхностями. После соприкосновения конусных поверхностей стержня 23 и головки 26 происходит деформация материала по всей контактной поверхности с образованием соединения с галтелью.

При появлении выдавливаемого лишнего материала гидросистему отключают, отводят упор, разводят зажимные колодки и галтелеобразующую оправку, деталь освобождают из зажима шпинделя и охлаждают.

При сварке по варианту 3 с технологической последовательностью и схемой варианта 2 для осевого продвижения головки 26 и создания усилия сжатия контактных поверхностей стержня 23 и головки 26 служит электромеханический привод продольного перемещения суппорта токарного станка (или привод вертикального перемещения каретки фрезерного станка), на котором размещена оправка 25, воспринимающая усилие от привода и перемещающаяся вместе с суппортом. Галтелеобразующая оправка 25 своей формирующей поверхностью 30 передает усилие привода на опорную поверхность 31 головки и продвигает ее по оси.

При этом расширенный торец стержня 23 упирается в неподвижный упор 28, закрепленный в центре неподвижной задней бабки станка. Продвижение галтелеобразующей оправки 25 при этом происходит за счет деформации пластифицированного материала в последовательности аналогично сварке по схеме варианта 1.

Вариант 4 (фиг.5).

Четвертый вариант изготовления детали типа болт, предусматривающий выполнение на стержне 33 дополнительного захватного участка 40, может быть реализован следующим образом.

Дополнительный захватный участок 40, расположенный на расширенном конце стержня 33, закрепляют в зажиме 39 подвижной бабки станка, снабженной приводом вращения и перемещения вдоль оси; нанизывают головку 36 большим диаметром конуса на стержень через его цилиндрический участок под резьбу и продвигают ее по стержню до упора. Затем передвигают суппорт с закрепленными на нем неподвижно раздвижными колодками 37 и галтелеобразующей оправкой 34 до касания формирующей поверхностью 35 оправки с опорной поверхностью головки 38. Сводят раздвижную оправку 34 до цилиндрической поверхности стержня 33 под резьбу, при этом прижимают формирующую поверхность 35 оправки к опорной поверхности головки 38, фиксируют оправку в этом положении закреплением суппорта неподвижно. Сводят зажимные колодки 37, чем удерживают головку от вращения, совместного с вращением стержня. После этого включают привод вращения зажима 39 и прикладывают осевое усилие Р посредством привода перемещения бабки станка вдоль оси и производят сварку.

После окончания сварки раздвигают колодки 37 и оправку 34, отводят суппорт, освобождают стержень 33 из зажима 39 и охлаждают деталь. Захватный участок 40 стержня отрезают на уровне наружной поверхности головки.

Этот вариант можно осуществлять при осевом продвижении головки от привода суппорта с опорой на захватной участок стержня, зафиксированный в суппорте неподвижной бабки станка.

Вариант 4 более просто реализуется на оборудовании типа вертикально-фрезерный станок.

В этом случае, на каретке станка под шпинделем с зажимом 39, в который вставляют и фиксируют дополнительный захватный участок стержня, установлена неподвижно площадка, жестко связанная с кареткой; на площадке закрепляют неподвижно с помощью болтовых соединений кронштейны для крепления опорной галтелеобразующей оправки 34 и зажимных колодок 37.

Сборку под сварку осуществляют следующим образом.

Стержень 33 цилиндрической частью вниз вставляют между зажимными колодками 37 и галтелеобразующей оправкой 34 (или в отверстие оправки 34 при ее монолитной конструкции) до упора; сводят оправку 34 и зажимные колодки 37. Затем приводом вертикального перемещения каретку перемещают вверх и вводят дополнительный захватный участок 40 стержня в зажим шпинделя 39 и фиксируют. После этого включают привод вращения шпинделя станка и привод вертикального перемещения каретки на подъем, создавая тем самым усилие трения в контактных конических поверхностях стержня и головки. По окончании сварки выключают привод вертикального перемещения каретки, разводят оправку 34 и зажимные колодки 37 и включают его для перемещения вниз до выведения стержня 33 из отверстия. Освобождают захватной участок 40 стержня из зажима шпинделя станка, охлаждают деталь и отрезают захватной участок 40 на уровне наружной поверхности головки.

Использование способа изготовления болтов в соответствии с изобретением позволяет производить крепежные детали из труднообрабатываемых металлов и сплавов, например, из титана, с повышенными прочностными характеристиками за счет: выполнения плавного сопряжения поверхности головки с поверхностью стержня (с галтелью) и выполнения более качественного соединения головки болта со стержнем.

Кроме того, процесс обладает повышенной производительностью по сравнению с высадкой болтов, особенно крупноразмерных.

К преимуществам предлагаемых схем процесса можно отнести возможность повышения производительности путем организации группового метода сборки-сварки, когда сборку можно производить отдельно в круговых кассетных приспособлениях и подавать на сварочную установку, где по запрограммированному циклу последовательно сваривать все детали, подавая каждую в зону сварки специальным поворотным устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БОЛТОВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2008 |

|

RU2384762C2 |

| БОЛТОВОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ | 2015 |

|

RU2605373C2 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

| СПОСОБ ФРИКЦИОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2504463C2 |

| УСТРОЙСТВО ДЛЯ БАЗИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ | 2006 |

|

RU2302939C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277465C1 |

| Устройство для сварки трением | 1981 |

|

SU1006135A1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2006 |

|

RU2342236C2 |

| Зажимное устройство | 1991 |

|

SU1830307A1 |

Изобретение может быть использовано для изготовления крепежных деталей, состоящих из стержня и головки, выполненных из различных, традиционных материалов, а также из труднообрабатываемых металлов и сплавов, например из титановых сплавов. Изготавливают головку с отверстием, имеющим внутреннюю коническую поверхность, и стержень с соответствующей наружной конической поверхностью, расширяющейся к концу стержня и по длине превышающей длину конической поверхности головки. Вводят стержень в соприкосновение с головкой по конусным поверхностям с ее наружной стороны и фиксируют головку на оправке. Производят их осевое сжатие и вращение стержня для фрикционного нагрева и пластифицирования материала в зоне трения при относительном продвижении одной из деталей. После прекращения вращения охлаждают детали для образования сварного соединения. Способ обеспечивает повышение качества и прочностных характеристик соединения, в частности, повышение усталостной прочности. 6 з.п. ф-лы, 5 ил.

| DE 19917071 A1, 19.10.2000 | |||

| СПОСОБ СВАРКИ ТРЕНИЕМ | 0 |

|

SU238332A1 |

| Способ сварки трением деталей из разнородных металлов | 1979 |

|

SU772771A1 |

| Способ сварки трением | 1988 |

|

SU1613280A1 |

| JP 2000009122 A1, 11.01.2000. | |||

Авторы

Даты

2008-06-27—Публикация

2006-08-22—Подача