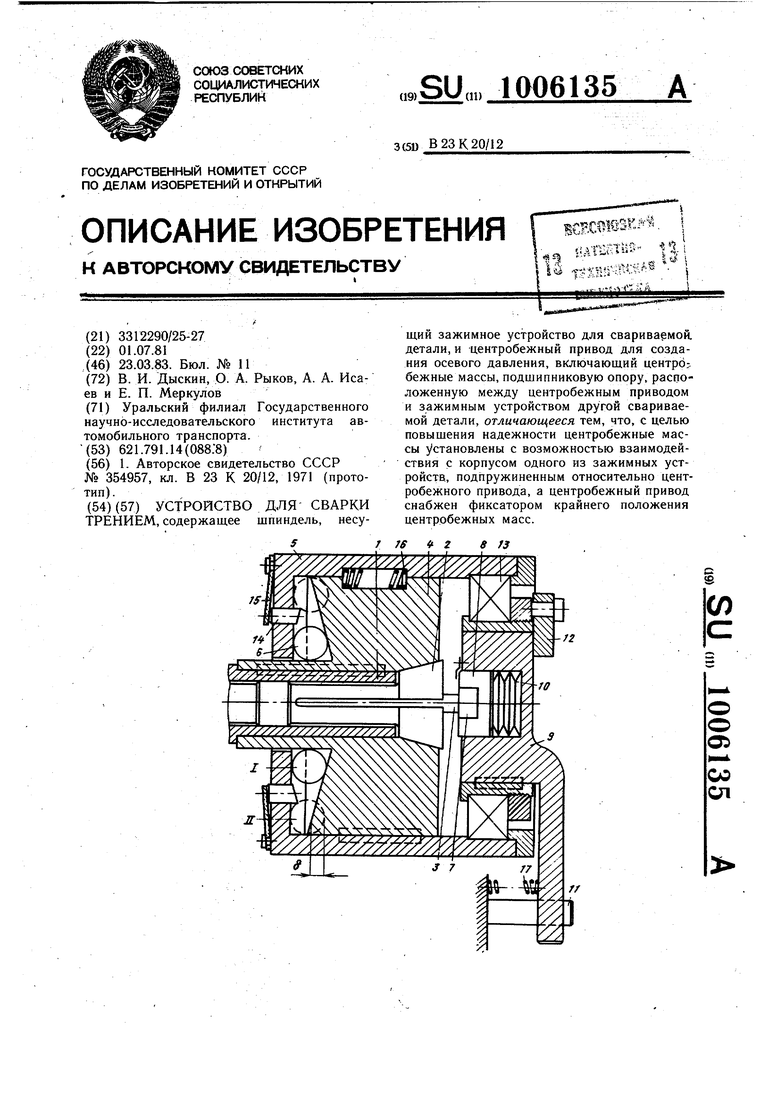

Изобретение относится к сварке трением, а именно к устройствам для сварки трением. Известна машина для сварки трением, содержащая шпиндель, несуш.ий зажимное устройство для свариваемой детали, и центробежный привод для создания осевого давления, включающий центробежные массы, подшипниковую опору, расположенную между центробежным приводом и зажимным устройством другой свариваемой детали. Машина, кроме того, снабжена фрикционно-тормозным устройством, связывающим одно из зажимных устройств с корпусом машины. В процессе нагрева деталей шпиндель вращается, а одно из зажимных устройств неподвижно. Перед стадией проковки фрикцион выключается. Зажимное устройство, которое было неподвижно, под действием момента трения в стыке разгоняется до угловой скорости врашения вала и после выравнивания угловых скоростей осуществляется стадия проковки 1. Недостатком данной машины является относительная сложность конструкции изза наличия фрикционно-тормозного устройства и дополнительной подшипниковой опоры, снижающей надежность работы машины. Целью изобретения является повышение надежности устройства. Для достижения данной цели в устройстве для сварки трением, содержащем шпиндель, несущий зажимное устройство для свариваемой детали, и центробежный привод для создания осевого давления, включающий центробежные массы, подшипниковую опору, расположенную между центробежным приводом и зажимным устройством другой свариваемой детали, центробежные массы установлены с возможностью взаимодействия с корпусом одного из зажимных устройств, подпружиненным относительно центробежного привода, а центробежный привод снабжен фиксатором крайнего положения центробежных масс. На чертеже схематично показана конструктивная схема устройства для сварки трением головок болтов со стержнем. Устройство состоит из асинхронного элек тродвигателя, внутри предварительного рассверленного вала 1 которого закреплена цанга 2, предназначенная для зажима стерж ня 3. Зажимной корпус 4 цанги 2 установлен на валу 1 с возможностью осевого перемещения. Обойма 5 центробежного привода осевого давления установлена с возмож ностью осевого перемещения относительно корпуса 4. Между корпусом 4 и обоймой 5 расположены центробежные массы- шарики 6. Головка болта 7 устанавливается в зажимном устройстве 8, имеющем шестигранное отверстие. Зажимное устройство 8 имеет возможность осевого перемещения относительно детали 9 и между ними установлен упругий элемент 10, выполненный в виде пакета тарельчатых пружин. Деталь 9 удерживается от проворота во время сварки при помоши упора 11. От осевого перемещения деталь 9 удерживает откидной упор 12. Деталь 9 связана с обоймой 5 через радиально-упорный подшипник 13. На обойме 5 смонтирован фиксатор 14 крайнего положения центробежных масс-шариков 6. Упругая пластина 15 служит для возврата фиксаторов в исходное положение. Для возврата корпуса 4, обоймы 5 и шариков б в исходное положение установлена пружина 16. Пружина 17 установлена с целью осуществления предварительного зажатия стержня 3 в цанге 2. Устройство работает следующим образом. В окно, образовавшееся после выемки детали 9, просовывается стержень 3 и устанавливается в цанге 2. Затем головка 7 болта вставляется в зажимное устройство 8. Деталь 9 в сборе с зажимным устройством 8 и упругим элементом 10 устанавливается в устройстве для сварки трением и фиксируется упорами 11 и 12. Включается асинхронный электродвигатель. Вал 1 вместе с корпусом 4 и обоймой 5 разгоняется до номинальных оборотов. Во время разгона центробежные массы - шарики 6 перемещаются в сторону от оси вращения, воздействуя на корпус 4 и обойму 5, обойма 5 в начальный момент остается на месте, так как ее удерживает пружина 17, а корпус 4 перемещаясь вправо, зажимает -право цангу 2. По мере возрастания оборотов усилие, действующее со стороны шариков 6 на корпус 4 и обойму 5, возрастает, и обойма 5, преодолевая усилие пружины 17, перемащается влево, создавая давление в сварочном стыке. В процессе осадки шарики 6 из позиции 1 перемещаются в позицию II. При этом корпус 4 и обойма 5 перемещаются друг относительно друга на величину S. Часть величины 6 составляет осадку при нагреве, а оставшаяся часть равняется деформации пружины 10, которая сжимается под действием сварочного давления. Как только шарики 6 занимают позицию II, срабатывает фиксатор 14 и фиксирует их в этой позиции. Одновременно происходит резкое торможение противотоком вала 1 электродвигателя. Вал 1 останавливается, разжимающаяся пружина 10 создает проковочное давление. Лосле 2-3 с времени проковки фиксатор 14 перемещают влево, корпус 4, обойма 5 и шарики 6 под действием пружины 16 занимают исходное положение. Упор 12 убирается. Деталь 9 вместе со сваренной заготовкой вынимается. Устройство для .сварки трением может быть использовано в качестве приспособления к токарному станку. При этом подшипники токарного станка остаются нена34

груженными осевым сварочным давлением.Данное устройство предполагается исПри установке данного устройства на валупользовать на авторемонтных заводах, в масасинхронного электродвигателя получаетсятерских сельскохозтехники, т. е. там, где

машина для сварки трением исключитель-главным является простота конструкции и

но простой конструкции.надежность ее в работе.

1006135

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1981 |

|

SU1058745A1 |

| Устройство для сварки трением | 1981 |

|

SU1016119A1 |

| Устройство для сварки трением | 1982 |

|

SU1041251A1 |

| Устройство для сварки трением | 1982 |

|

SU1094706A1 |

| Устройство для сварки трением | 1981 |

|

SU1006133A1 |

| Устройство для сварки трением | 1976 |

|

SU716743A1 |

| Машина для сварки трением | 1983 |

|

SU1076237A1 |

| Машина для сварки трением | 1983 |

|

SU1098723A1 |

| Устройство для сварки трением | 1982 |

|

SU1042933A1 |

| Машина для сварки трением | 1987 |

|

SU1579688A1 |

УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ, содержащее шпиндель, несущий зажимное устройство для свариваемой. детали, и центробежный привод для создания осевого давления, включающий центробежные массы, подшипниковую опору, расположенную между центробежным приводом и зажимным устройством другой свариваемой детали, отличающееся тем, что, с целью повышения надежности центробежные массы установлены с возможностью взаимодействия с корпусом одного из зажимных устройств, подпружиненным относительно центробежного привода, а центробежный привод снабжен фиксатором крайнего положения центробежных масс. J J6 г 8 J3 (Л о оо СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 0 |

|

SU354957A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-23—Публикация

1981-07-01—Подача