(54) .СПОСОБ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ

1

Изобретение относится к сварке давлением и может быть использовано для получения соединений стержневых деталей (шпилек, стоек, трубок), с корпусными деталями из металлов с резко отличающимися физико-механическими характеристиками во всех отраслях промышленности.

Известен способ сварки трением стержневых деталей с корпусными, при котором хвостовик стержневой детали выполняют со скосом и врезают в балку 1 .

Способ известен для металлов одинаковой твердости, однако его использование возможно также и для деталей из разнородных материалов. Прочнос -ь получаемых по этому способу соединений определяется только качеством дзарного шва и его площадью, которая fie значительно превышает площадь поперечного сечения стержневой детали.

Наиболее- близким к предлагаемому по технической сущности и достигаемому результату является способ сварки трением деталей из разнородных металлов, при котором в торце одной КЗ деталей предварительно выполняют цилиндрическое углубление, в которое .вставляют конец другой детали . МЕТАЛЛОВ

в известном способе цилиндрическое углубление выполняется в детали из твердого металла, а соединение образуется за счет высадки пластичного металла стержневой детали.

Этот способ не позволяет получить качественное сварное соединение в там случае, когда стержневая деталь выполнена из более твердого металла

10 чем деталь, в которой выполнено углубление, так как высадка металла и заполнение им выточки в углублении не произойдет. Кроме этого площадь шва определяется только диаметрами

15 стержневой детали и углубления; в кор пусной детали,

Цель изобретения - повышение прочности соединений деталей путем увеличения площади шва.

20

Указанная цель достигается тем, что цилиндрическое углубление вьшолняют в детали из пластичного металла, а в торце детали из твердого металла, выполняют коническое углубление с углом наклона образующей кону.са 60-75°.

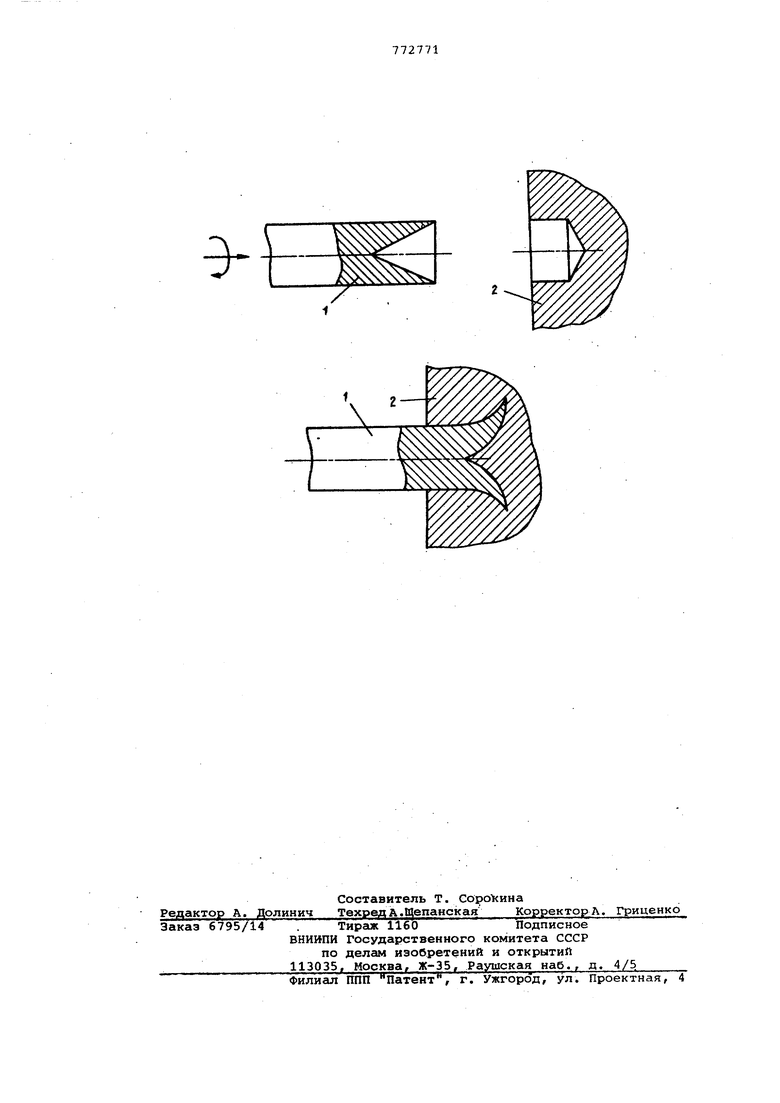

На чертеже представлено устройство, реализующее предлагаемый способ.

В процессе сварки трением стержне30вая деталь 1 из твердого металла с

коническим углублением, стенки которого наклонены к поверхности контакт под углом 60-75 в основание углубления в корпусной детали 2 из пластичного металла и развальцовывается в ее теле под действием радиальных составляющих давления, возникакячего на конической поверхности. При этом осуществляется сварка как по поверхности отверстия, так и по врезаемой наружной поверхности стержневой детали,

Развальцовка торца стержневой детали увеличивает площадь шва и прочность соединения на разрыв, а углубление в корпусной детали способствует повышению несущей способности сЬе динения при действии поперечных изгибающих усилий.

Форма развальцованной части определяется геометрией углубления в стеневой детали, соотношением твердости соединяемых металлов и параметрами режима сварки. Соединение обладает определенной прочностью и при отсутствии схватывания соединяемых материалов .

Сварка стержня производится из ст ли мм, с коническим углубление в торце с углом при вершине , цилиндром ф 20 мм, из алюминия АД1, в торце которого выполняется углубление 1 6 мм, глубиной 8 мм. Сварка проводится на экспериментальной машине для сварки тренио пр оборотах шпинделя 1000 об/мин, усилии нагрева; 120-140 кгс, деформации при нагреве 5 мм, усилии при осадке. 350-370 кгс,Времени проковки 3 с.

Механические испытания соединений на разрыв показали, прочность, отнесенную к площади поперечного сечения стержня, порядка 30 кгс/мм , что выше предела прочности алюминия разрушение происходило со срезом по алюминию при усилиях 830-860 кгс.

Металлографические исследования соединения показывают, что сварка происходит по всей площади врезаемой части стержня с развальцовкой в алюминии.

Использование предлагаемого способа сварки стержневых деталей с корпусными из металлов с резко отличающихся по твердости обеспечивает, по сравнению с известными, более высокую конструктивную прочность соединений. Применение способа для соединения шпилек и стоек с корпусными деталями из легких сплавов взамен резьбовых позволяет снизить трудоемкость механической обработки деталей и повысить надежность конструкций. Невозможно использование способа для сварки трубчатых деталей с корпусными.

Формула изобретения

Способ сварки трением деталей из разнородных металлов, преимущественно различающихся по твердости, при котором в торце одной из деталей предварительно выполняют цилиндрическое углубление, в которое вставляют конец другой детали, отличающийс я тем, что, с целью повышения прочности соединений деталей путем увеличения площади шва, цилиндрическое углубление выполняют, в детали из пластичного металла, а в торце детали из твердого металла выйолняют :оническое углубление с углом наклона образукнцей конуса 60-75°.

Источники информации, принятые во внимание при экспертизе

1.Сварка трением шпилек соединителей со стальньми балками. Экспрессинформация,- Сварка, 1974, вып. 30, реф. 262.

2.Авторское свидетельство СССР № 207690, кл. В 23 К 19/00, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением деталей из разнородных металлов | 1986 |

|

SU1323301A2 |

| Способ сварки трением деталей изРАзНОРОдНыХ МЕТАллОВ | 1979 |

|

SU814626A1 |

| Способ получения неразъёмного соединения деталей из разнородных материалов, одна из которых выполнена из пластичного металла | 2016 |

|

RU2642239C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ В ВИДЕ ЗАМКА ДЛЯ РАЗНОРОДНЫХ СОЕДИНЕНИЙ, ПОЛУЧЕННЫХ СВАРКОЙ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2021 |

|

RU2777098C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2018 |

|

RU2720018C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ В ВИДЕ ПИЛА | 2023 |

|

RU2809060C1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| Способ изготовления образца для исследования механических свойств паяных соединений разнородных материалов | 1989 |

|

SU1755095A1 |

| Способ сварки металлов давлением | 1979 |

|

SU897439A1 |

| Способ заварки отверстия в детали | 1977 |

|

SU745620A1 |

Авторы

Даты

1980-10-23—Публикация

1979-04-04—Подача