Изобретение относится к технике изготовления жидкокристаллических экранов и может быть использовано, например, при разделении стеклопакета на отдельные жидкокристаллические экраны (ЖКЭ).

Известны различные устройства для разделения стекла на форматы по линиям реза [1-3], выполненные либо в виде валиков, либо в виде системы рычагов или ударных механизмов. Все они имеют большие габариты, сложную конструкцию, большую потребляемую мощность, не обеспечивают хорошее качество разделения и не могут быть использованы для разделения стеклопакета на отдельные ЖКЭ, так как он представляет собой две склеенные подложки с проскрайбированными с обеих сторон пакета рисунками по Х-Y. При этом рисунки на разных сторонах пакета не совпадают.

В способе резки листового стекла [4], предусматривающем напыление на стекло токопроводящего вещества, а затем нагрев его в электромагнитном поле, разделение стекла происходит с меньшими механическими усилиями за счет возникающих напряжений на разогретых участках после охлаждения их каким-либо хладагентом.

Однако он также не может быть использован для разделения стеклопакета на отдельные ЖКЭ.

Предложенный метод и аппаратура [5] для бесконтактного разламывания пульсирующей газовой струей, направленной на поверхность изделия, требует мощной струи и предназначен для разламывания хрупких полупроводников, стекла, керамики.

Известен способ резки неметаллических материалов [6] под действием термоупругих напряжений, возникающих в результате нагрева поверхностных слоев лазерным излучением и последующим охлаждением поверхности материала по линии реза. В результате в материале на границе зон нагрева и охлаждения в месте максимального градиента температур «нагрев - охлаждение» образуется несквозная разделяющая трещина. При этом глубина, форма и направление ее определяется распределением термоупругих напряжений, зависящих от целого ряда факторов, как параметры теплового пучка, скорость относительного перемещения пучка и материала, условия подачи хладагента и т.д.

Все это усложняет способ и конструкцию устройства, требует точной юстировки проскрайбированного материала относительно теплового пучка, выбора оптимальных технологических режимов и использования высококвалифицированного персонала для обслуживания оборудования. Кроме того, способ предназначен для резки листового материала.

Из известных аналогов наиболее близким по технической сущности и достигаемому результату является способ и устройство для разделения стеклопакета при использовании лазера [7]. Стеклопакет представляет собой жидкокристаллический материал, помещенный между стеклянными подложками толщиной 0,7÷1,1 мм.

Сущность известного технического решения заключается в следующем. При помощи отдельного импульсного лазера, который создает внутреннюю трещину, наносят разметку (надрезание) предполагаемых линий разлома. Линии разделения наносят с двух сторон стеклопакета. Затем стеклопакет переносят на координатный стол установки с более мощным лазером, юстируют относительно лазера. Включают лазер, и координатный стол начинает перемещать стеклопакет относительно лазерного пятна по сделанной ранее разметке (или передвигая лазер относительно неподвижного стеклопакета с помощью координатного стола), линия разметки локально нагревается, создавая термальное напряжение. За лазерным фокальным пятном следует устройство охлаждения, состоящее из смеси воды и воздуха. Быстрое нагревание и охлаждение, вызываемое действием лазера и охлаждающего устройства, создает трещину вдоль линии максимального термального напряжения, которое пролегает по маршруту движения лазерного луча. При тщательно подобранной мощности лазера, скорости, с которой движется фокальное пятно, можно осуществить полное разделение первой стороны стеклопакета. После чего стеклопакет быстро переворачивают, юстируют относительно лазера и таким же способом разделяют вторую сторону стеклопакета. Недостаток известного способа и устройства для разделения стеклопакета заключается в низкой производительности, обусловленной необходимостью повторять лазерным лучом весь путь по предварительной разметке, необходимостью холостого хода (так как подача хладагента осуществляется после движения лазерного луча), необходимостью дважды производить юстировку стеклопакета относительно луча лазера при разделении одной и другой стороны стеклопакета после его переворота. Присутствие воды в хладагенте требует высокую температуру нагрева, что увеличивает энергетические затраты, а также требует дополнительную операцию сушки отдельных ЖКЭ после их разделения.

Кроме того, устройство имеет большие габариты, в несколько раз превышающие размеры разделяемого стеклопакета, имеет высокую стоимость, а для его обслуживания необходим высококвалифицированный персонал. Поэтому известное техническое решение в настоящее время не нашло промышленного использования.

Техническим результатом предложенного изобретения является повышение производительности, уменьшение габаритов устройства, упрощение конструкций, снижение стоимости и повышение качества разделения.

Указанный технический результат достигается тем, что в способе группового разделения стеклопакетов на отдельные жидкокристаллические экраны путем теплового воздействия и последующего охлаждения линий надрезания стеклопакеты с предварительно выполненными линиями надрезания в сетчатых поддонах устанавливают в изолированный от внешней среды объем и поочередно воздействуют газообразными теплоносителями с положительной и отрицательной температурами одновременно на все линии надрезания с двух сторон каждого стеклопакета, после чего снова воздействуют газообразным теплоносителем с положительной температурой и нагревают стеклопакеты до температуры внешней среды.

А в устройстве для группового разделения стеклопакетов на отдельные жидкокристаллические экраны, включающем систему локального поочередного температурного воздействия с положительной и отрицательной температурами, система локального поочередного температурного воздействия с положительной и отрицательной температурами выполнена в виде делителя газообразного теплоносителя с горизонтальными полками, установленными с регулируемым зазором в изолированном от внешней среды объеме и соединенными с коллектором, поочередно взаимодействующим с системой нагревания и системой охлаждения, при этом каждая из полок выполнена в виде рамки с установленным в ней пакетом из двух горизонтальных пластин, соединенных между собой распорками и снабженных щелевидными отверстиями, выполненными напротив линий надрезания стеклопакета.

Признак «...стеклопакеты устанавливают в изолированный от внешней среды объем и поочередно воздействуют газообразными теплоносителями с положительной и отрицательной температурами...» обеспечивает одновременное воздействие теплоносителей на все линии надрезания с обеих сторон стеклопакетов.

Для чего «...система локального поочередного температурного воздействия... выполнена в виде делителя газообразного теплоносителя с горизонтальными полками...», ...соединенными с коллектором, поочередно взаимодействующим с системой нагревания и системой охлаждения.

Это повышает производительность устройства и создает одинаковые условия для разделения всех стеклопакетов, что обеспечивает высокое качество разделения.

Выполнение полки в виде «...рамки с установленным в ней пакетом из двух горизонтальных пластин, соединенных между собой распорками...» обеспечивает зазор между ними для прохождения теплоносителя.

За счет выполнения щелевидных отверстий в пластинах напротив линий надрезания стеклопакета обеспечивается одновременное температурное воздействие на все линии надрезания всех стеклопакетов.

Воздействие «газообразным теплоносителем с положительной температурой» и после нагрева - охлаждения стеклопакетов обеспечивает нагрев их до температуры окружающей среды, что исключает образование конденсата на стеклопакетах после выгрузки их из изолированного объема, отрицательно влияющего на последующие технологические операции.

При этом «стеклопакеты устанавливают в сетчатые поддоны», что упрощает загрузку - выгрузку их и сохраняет ориентацию уже разделенных стеклопакетов, и снижает трудозатраты на последующих операциях.

Таким образом, предложенная совокупность существенных признаков является новой и очевидным образом не вытекает из известного уровня техники, обеспечивает новый технический результат.

Следовательно, она соответствует «критериям изобретения»: «новизна», «изобретательский уровень», «промышленная применимость».

Сущность изобретения поясняется чертежами, где

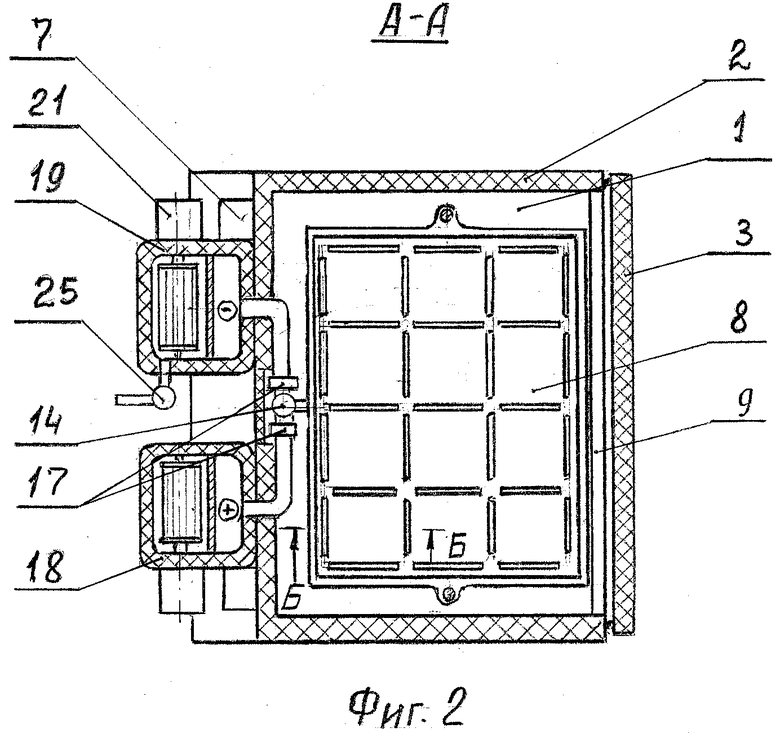

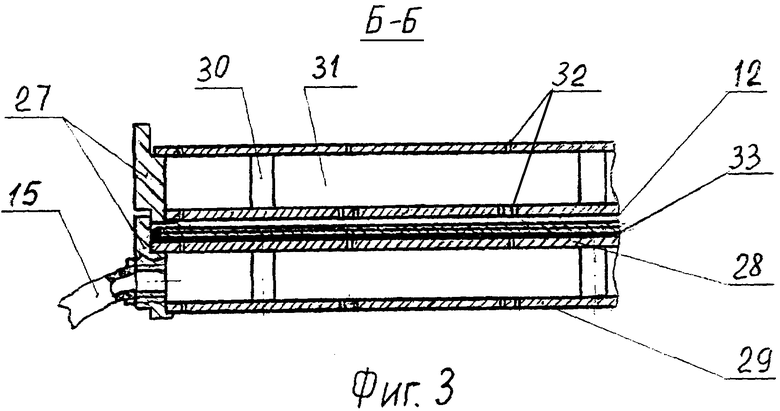

на фиг.1 - устройство для группового разделения стеклопакетов, вид сверху, на фиг.2 - вид устройства сверху, сечение по А-А.

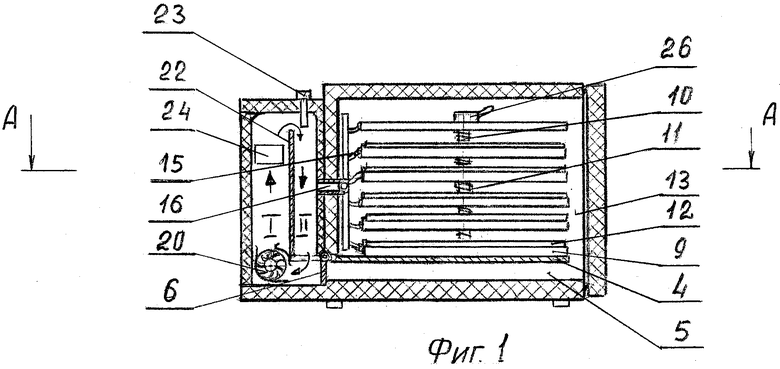

На фиг.3 - стеклопакет в сетчатом поддоне между двумя полками делителя газообразного теплоносителя, сечение по Б-Б.

Предлагаемое устройство для группового разделения стеклопакетов (фиг.1, 2) состоит из изолированного объема 1, состоящего из термоизолированной камеры 2, двери 3 и перегородки 4, установленной таким образом, что между ней и дном камеры имеется зазор 5, перекрытый заслонками 6, управляемыми поворотными приводами 7.

Внутри камеры 2 размещен делитель 8 газообразного теплоносителя, состоящий из горизонтальных полок 9, которые набираются на две колонки 10. Между полками 9 на колонки 10 надеты пружины 11, создающие зазор между полками, необходимый для загрузки стеклопакетов 12. Между торцами полок делителя и дверью также имеется зазор 13. Каждая полка делителя соединена с коллектором 14 гибкими шлангами 15. Коллектор 14 соединен каналами 16 через электромагнитные клапаны 17 с системами нагревания 18 и охлаждения 19. Системы нагревания и охлаждения имеют практически одинаковую конструкцию, представляющую собой термоизолированную камеру, в которой установлен вентилятор 20 с приводом 21, перегородка 22, датчик температуры 23. В системе нагревания установлен электронагреаватель 24, а в системе охлаждения - автоматически управляемый клапан подачи жидкого азота 25. На колонках 10 закреплены кулачковые зажимы 26.

Каждая полка 9 делителя 8 (фиг.1, 2) состоит из прямоугольной рамки 27 с приливами, в которых выполнены отверстия для колонок 10.

В рамку вставляется пакет из двух горизонтальных пластин 28 и 29, соединенных между собой несколькими распорками 30, образующими между пластинами полость 31 (фиг.3). На каждой из пластин 28 и 29 выполнены щелевидные отверстия 32 напротив линий надрезания стеклопакетов в соответствии с предполагаемыми линиями разделения каждой из сторон их на отдельные жидкокристаллические экраны.

Работа устройства, реализующего предложенный способ, осуществляется следующим образом.

Стеклопакеты с предварительно нанесенными с двух сторон линиями надрезания укладывают в сетчатые поддоны 33 и устанавливают на полки 9 делителя 8. Сетчатый поддон 7 не препятствует прохождению теплоносителя и предохраняет стеклопакет от повреждения при загрузке. С помощью зажима 26 (фиг.1) полки 9 перемещаются по колонкам 10 до упоров, обеспечивая зазор между пластиной 29 и стеклопакетом 12 в пределах 0,5÷1 мм.

В процессе загрузки - выгрузки стеклопакета системы нагревания 18 и 19 изолированы друг от друга и от объема 1 с помощью закрытых электромагнитных клапанов 17 и заслонок 6, находящихся в вертикальном положении. Вентилятор 20 нагнетает воздух через нагреватель 24 по каналу I, образованному перегородкой 22 и задней стенкой камеры системы нагревания 18 в канал II, образованный перегородкой 22 и передней стенкой системы нагревания, в зону пониженного давления всасывающей части вентилятора 20. Заданная температура нагрева воздуха автоматически регулируется регулятором температуры с помощью датчика 23.

Система охлаждения работает аналогичным образом, только вместо нагревателя автоматически управляемый клапан 25 обеспечивает дозированную подачу жидкого азота в камеру 19, где он мгновенно испаряется.

После загрузки стеклопакетов камера 2 изолирована от внешней среды. Заслонку 6 переводят в горизонтальное положение и начинают программную подачу газообразного теплоносителя из системы нагревания 8 через канал 16 и открытый электромагнитный клапан 17 в коллектор 14, а из него в полки 9 делителя 8 через щелевидные отверстия 32 горячий воздух попадает на линии разделения стеклопакета, расположенные напротив отверстий 32, в течение заданного времени. Газообразный теплоноситель перемещается в зону разрежения зазора 5 к всасывающей части вентилятором 20 через зазор между стеклопакетом и полками 9 в зазор 13. После нагревания линий надрезания стеклопакета в течение заданного времени клапан 17 закрывают, заслонку 6 переводят в вертикальное положение и к полкам делителя 8 подключают аналогичным образом систему охлаждения. При необходимости разделения стеклопакетов с другой разметкой линий надрезания пакет, собранный из пластин 28 и 29, извлекают из рамки 27 и вставляют в другой пакет.

При установке в рамки 27 различных пакетов возможно одновременное разделение стеклопакетов с различной разметкой линий разделения, что расширяет функциональные возможности устройства.

После обработки стеклопакета холодным газообразным теплоносителем, делитель 8 еще раз на заданное время подключается к системе нагревания, чтобы стеклопакет имел температуру внешней среды, что исключает образование конденсата на нем, отрицательно влияющего на последующие технологические операции.

При воздействии горячего теплоносителя на линии надрезания стеклопакетов в результате поверхностного нагрева возникают напряжения растяжения, а при отрицательной температуре - резкое локальное охлаждение, что приводит к одновременному образованию сквозных разделительных трещин.

После нагревания - охлаждения и еще одного нагревания происходит одновременное, полное разделение всех стеклопакетов, загруженных в делитель, с обеих сторон. Благодаря загрузки их в делитель в сетчатых поддонах групповая выгрузка отдельных ЖКЭ осуществляется без потери их ориентации, что снижает трудозатраты на последующих технологических операциях.

Устройство позволяет по программе задать любую последовательность, время и количество тепловых воздействий на линии надрезания стеклопакетов.

Режимы обработки стеклопакетов газообразным теплоносителем: температура и время воздействия его - задаются исходя из параметров стеклопакета, толщины его, глубины надрезания, состава стеклопакета и т.д.

Например, для предварительно размеченного стеклопакета, склеенного из двух пластин щелочного алюмосиликатного стекла размером 300×300 мм и толщиной 1 мм с глубиной надрезания 0,1 мм, выполненной твердосплавным роликом фирмы Мицубиси Даймонд с диаметром 4 мм и углом заточки 110°, воздействие горячим теплоносителем осуществлялось при температуре 150°C в течение 5 минут. Воздействие холодным теплоносителем с температурой минус 60°C проводилось в течение 2÷3 минут, после чего снова обрабатывали горячим теплоносителем в течение 1,5-2 минут.

Поскольку нагрев и охлаждение проводят одновременно с двух сторон газообразным теплоносителем с одинаковой температурой, то это повышает качество разделения и не требует применения изгибающих усилий, что исключает разгерметизацию отдельных ЖКЭ.

Производительность по сравнению с лазерным разделением благодаря отсутствию юстировки и благодаря групповому разделению повышается в десятки раз при одновременном уменьшении габаритов примерно в 8-10 раз.

На предприятии разработана конструкторская документация технического проекта установки скрайбирования и разделения стеклопакетов.

Источники информации

1. Авт. св. №368194, кл. С03В 33/02, 1973 г. «Устройство для отломки листового стекла».

2. Авт. св. №395334, кл. С03В 33/02, 1974 г. «Устройство для разделения стекла по линиям надреза».

3. Авт. св. №1467039, кл. С03В 33/02, 1983 г. «Устройство для разлома листа на форматы».

4. Авт. св. №649664, кл. С03В 33/02, 1978 г. «Способ резки листового стекла».

5. Пат. США 6102267, кл. HOIL 21/301, 2000 г. «Метод и аппаратура для бесконтактного разламывания пульсирующей струей полупроводникового материала».

6. Патент РФ 2024441, кл. С03В 33/02, 1992 г. «Способ резки неметаллических материалов».

7. By Brian L.Hoekstra and Sri Venkat laser Cutting Comes closer. Лазерная резка становится возможной.

/ Information Displax 11/02 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПРЕДПУСКОВОЙ ТЕПЛОВОЙ ПОДГОТОВКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2211943C2 |

| Способ резки хрупких неметаллических материалов | 2018 |

|

RU2688656C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АБСОРБЦИОННОЙ СУШКИ ПИЩЕВОЙ ПРОДУКЦИИ | 2022 |

|

RU2784130C1 |

| Способ измерения влажности продуктов биосинтеза и медпрепаратов в вакууме и устройство для его осуществления | 1990 |

|

SU1744649A1 |

| Способ сушки материала растительного происхождения и установка для его осуществления | 2016 |

|

RU2624088C1 |

| ИНТЕГРИРОВАННЫЙ АВИАЦИОННЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ ИНДИКАТОР | 2010 |

|

RU2441813C2 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2232955C1 |

| Способ получения водорода без образования углекислого газа, устройство для его реализации и катализатор | 2022 |

|

RU2805570C1 |

| ТРАНСПОРТЕР ТЕРМОТОННЕЛЯ УПАКОВОЧНОЙ ЛИНИИ | 2011 |

|

RU2488528C1 |

| СПОСОБ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2300893C1 |

Изобретение относится к технике изготовления жидкокристаллических экранов. Технический результат изобретения заключается в повышении производительности, снижении стоимости и повышении качества разделения стеклопакетов на отдельные жидкокристаллические экраны. Стеклопакеты с предварительно выполненными линиями надрезания устанавливают в сетчатых поддонах и изолируют от внешней среды. Затем воздействуют газообразными теплоносителями с положительной и отрицательной температурами одновременно на все линии надрезания с двух сторон каждого стеклопакета. Далее снова воздействуют газообразным теплоносителем с положительной температурой и нагревают стеклопакеты до температуры внешней среды. Устройство, реализующее предложенный способ, включает систему локального поочередного температурного воздействия с положительной и отрицательной температурами. Система выполнена в виде делителя газообразного теплоносителя с горизонтальными полками, установленными с регулируемым зазором между ними и соединенными с коллектором, поочередно взаимодействующим с системой нагревания и системой охлаждения. Каждая из полок выполнена в виде рамки с установленным в ней пакетом из двух горизонтальных пластин, соединенных распорками и снабженных щелевидными отверстиями, выполненными напротив линий надрезания стеклопакета. 2 н.п. ф-лы, 3 ил.

| WO 9414715 A1, 07.07.1994 | |||

| Способ изготовления отверстий в заготовках из хрупкого листового материала | 1985 |

|

SU1362715A1 |

| АВТОМАТИЧЕСКАЯ МАШИНА ДЛЯ ИСПЫТАНИЯ РЕЗЕРВУАРОВ | 1929 |

|

SU33887A1 |

| Способ нанесения металлического покрытия на диэлектрические волокна | 1980 |

|

SU903327A1 |

| Устройство для остеосинтеза бедренной кости при межвертельной остеотомии | 1984 |

|

SU1258398A1 |

Авторы

Даты

2008-06-27—Публикация

2006-09-18—Подача