Изобретение относится к легкой промышленности, к производству многослойных материалов типа искусственной кожи, использующихся для изготовления галантерейных изделий широкого ассортимента.

Известен многослойный галантерейный материал, представляющий собой текстильную основу с изнаночным полимерным покрытием, тип 2 - ГОСТ 11107-90. В качестве текстильной основы используется полиамидная ткань, на изнаночную сторону которой наносится монолитное поливинилхлоридное покрытие из композиции следующего состава, мас.ч.:

Поливинилхлорид эмульсионный марки ЕП-66П 100,0

Пластификаторы:

ди-(2-этилгексил)фталат 55,0

ди-(2-этилгексил)себацинат 15,0

Стабилизаторы:

стеарат кальция 1,5

смола эпоксидно-диановая 5,0

Наполнители:

Мел сепарированный 9,2

Пигменты 5,3

Данное техническое решение обладает при значительной жесткости и массе материала низкой прочностью связи полимерного покрытия с текстильной основой, что приводит к отслаиванию полимерного покрытия в процессе эксплуатации и ухудшению качества галантерейных изделий.

Технической задачей предлагаемого изобретения является создание нового перспективного многослойного материала с меньшей массой и жесткостью при высокой прочности связи полимерного покрытия с текстильной основой. Поставленная задача достигается тем, что по варианту 1 многослойный материал включает лицевой слой, выполненный в виде текстильной основы с поверхностной плотностью 100-350 г/м2, состоящей из хлопковых волокон, или из смеси хлопковых и полиамидных волокон в соотношении 50:50, или из смеси хлопковых и полиэфирных волокон в соотношении их соответственно 33:67, или вискозных волокон, или из смеси вискозных и полиэфирных волокон в соотношении их соответственно 33:67, или из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30, или из льняных волокон, или из смеси льняных, вискозных и полиэфирных волокон в соотношении их соответственно 20:30:50, и полимерное покрытие, выполненное по меньшей мере в один слой с глубиной его проникновения в текстильную основу на 0,10-0,25 мм по ее толщине, при этом полимерное покрытие состоит из композиции следующего состава, мас.ч.:

Поливинилхлорид эмульсионный 100,0

Пластификатор:

ди-(2-этилгексил)фталат 60,0-65,0

Стабилизатор:

барий-цинк-калиевый комплексный стабилизатор

Вигостаб БЦ-42 3,0-4,0

Мел сепарированный 0,1-10

и привес покрытия составляет 90-120 г/м2.

По варианту 2 многослойный материал включает лицевой слой, выполненный в виде текстильной основы с поверхностной плотностью 100-350 г/м2, состоящей из хлопковых волокон, или из смеси хлопковых и полиамидных волокон в соотношении 50:50, или из смеси хлопковых и полиэфирных волокон в соотношении их соответственно 33:67, или вискозных волокон, или из смеси вискозных и полиэфирных волокон в соотношении их соответственно 33:67, или из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30, или из льняных волокон, или из смеси льняных, вискозных и полиэфирных волокон в соотношении их соответственно 20:30:50, и полимерное покрытие, выполненное по меньшей мере в один слой с глубиной его проникновения в текстильную основу на 0,10-0,25 мм по ее толщине, при этом полимерное покрытие состоит из композиции следующего состава, мас.ч.:

Поливинилхлорид суспензионный 80,0

Поливинилхлорид эмульсионный 20,0

Пластификатор:

ди-(2-этилгексил)фталат 60,0-65,0

Барий-цинк-калиевый комплексный

стабилизатор Вигостаб БЦ-42 1,5-2,0

Стеариновая кислота 0,5-1,0

Мел сепарированный 0,1-15,0

и привес покрытия составляет 90-120 г/м2.

По варианту 3 многослойный материал, включающий лицевой слой, выполненный в виде текстильной основы с поверхностной плотностью 100-350 г/м2, состоящей из хлопковых волокон, или из смеси хлопковых и полиамидных волокон в соотношении 50:50, или из смеси хлопковых и полиэфирных волокон в соотношении их соответственно 33:67, или вискозных волокон, или из смеси вискозных и полиэфирных волокон в соотношении их соответственно 33:67, или из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30, или из льняных волокон, или из смеси льняных, вискозных и полиэфирных волокон в соотношении их соответственно 20:30:50, и полимерное покрытие, выполненное по меньшей мере в один слой с глубиной его проникновения в текстильную основу на 0,10-0,25 мм по ее толщине, при этом полимерное покрытие состоит из композиции следующего состава, мас.ч.:

Полиуретановый раствор марки Витур Р-0512 100,0

Пигментные пасты 0,1-5,0

Диметилформамид 2,0-6,0

и привес покрытия составляет 90-120 г/м2.

По варианту 4 многослойный материал включает лицевой слой, выполненный в виде текстильной основы с поверхностной плотностью 100-350 г/м2, состоящей из хлопковых волокон, или из смеси хлопковых и полиамидных волокон в соотношении 50:50, или из смеси хлопковых и полиэфирных волокон в соотношении их соответственно 33:67, или вискозных волокон, или из смеси вискозных и полиэфирных волокон в соотношении их соответственно 33:67, или из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30, или из льняных волокон, или из смеси льняных, вискозных и полиэфирных волокон в соотношении их соответственно 20:30:50, и полимерное покрытие, выполненное по меньшей мере в один слой с глубиной его проникновения в текстильную основу на 0,10-0,25 мм по ее толщине, при этом полимерное покрытие состоит из композиции следующего состава, мас.ч.:

Акриловая дисперсия марки Лакрил Э-61 100,0

Акриловая дисперсия марки Лакрил Э-41 2,0-5,0

Водный раствор аммиака 1,0-4,0

и привес покрытия составляет 70,0-100,0 г/м2.

При использовании текстильных основ из хлопковых, вискозных, полиэфирных, ленсодержащих нитей и их смесей в различных соотношениях при нанесении изнаночного полимерного покрытия из поливинилхлоридной, полиуретановой и полиакриловой композиций обеспечивается оптимальная глубина проникновения полимерного покрытия благодаря взаимному влиянию диполей макромолекул полимера и таких структур выбранных волокон, содержащих межволоконные пространства, которые заполняются оптимальным количеством полимерной композиции при выбранной технологии.

В данном техническом решении используются следующие компоненты и материалы:

Поливинилхлорид эмульсионный марок ЕП-6602С, ЕП-6250Ж ГОСТ 14332

Поливинилхлорид суспензионный марок С-7058М, С-7059М ГОСТ 14039

Ди-(2-этилгексил)фталат ГОСТ 8728

Мел сепарированный ГОСТ 8253

Стеариновая кислота ГОСТ 6484

Стеарат кальция ТУ 6-14-722

Барий-цинк-калиевый комплексный стабилизатор-

Вигостаб БЦ-42 ТУ 2492-381-0487268

Акриловая дисперсия Лакрил Э-61 ТУ 2241-003-50955201

Акриловая дисперсия Лакрил Э-41 ТУ 2241-008-39251899

Полиуретановый раствор Витур Р-05-12 ТУ 6-55-221-917

Вискозно-штапельная ткань арт.0706 ТУ 17-04/00320963-33-00

Вискозно-полиэфирная ткань арт. 84473 ТУ 8388-143-00321098

Вискозно-полиэфирная ткань арт. 14498 ТОРФ-17-91-111-95

Вискозно-полиэфирамидная ткань арт.39403 ТУ 8882-20-00321098

Хлопчатобумажная ткань арт.6000 ТО 17-23432-05ТР-98

ГОСТ 23432-89

Хлопчатобумажная ткань арт.4060 ТО 17-29298-06ТР-98

ГОСТ 29298-92

Льновискозно-полиэфирная ткань арт.5509 ТО 17-29298-06ТР-98

ГОСТ 23432

Льновискозно-полиэфирная ткань арт.5506 ТО 17243201 ТУ-2000

ГОСТ 23432

Хлопчатобумажная ткань гобеленовая арт.

2.109 ГОСТ 24220

Хлопкополиэфирная ткань арт. 81422 ТУ 8388-040-00321098

Хлопкополиамидная ткань арт.9022 ТУ 8378-076-03320928

Хлопкополиамидная ткань арт.9008 ТУ 17003-20928-58-С-98

Многослойный материал по варианту 1 получают следующим образом. Берется текстильная основа, сшивается и наматывается в рулоны. В качестве текстильной основы используются текстильные основы с поверхностной плотностью 100-350 г/м2, состоящей из хлопковых волокон, или из смеси хлопковых и полиамидных волокон в соотношении 50:50, или из смеси хлопковых и полиэфирных волокон в соотношении их соответственно 33:67, или вискозных волокон, или из смеси вискозных и полиэфирных волокон в соотношении их соответственно 33:67, или из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:3 0, или из льняных волокон, или из смеси льняных, вискозных и полиэфирных волокон в их соотношении соответственно 20:30:50.

На текстильную основу наносится полимерное покрытие прямым или переносным методами.

При прямом наносном методе подготовленный рулон ткани с размоточного устройства подается на резиновый транспортер наносной машины (АХП), где с помощью ракельного устройства на изнаночную сторону текстильной основы наносится полимерное покрытие заданной толщины. Величина наложения полимерного покрытия регулируется зазором между ножом ракельного устройства и полотном ткани. Ткань с нанесенным полимерным покрытием подается в терможелировочную камеру, где происходит подсушка и желирование полимерного покрытия при температуре в терможелировочной камере: I зона - 65-155°С; II зона - 75-170°С; III зона - 90-195°С; IV зона - 165-65°С и скорости 3-10 м/мин. Из терможелировочной камеры полуфабрикат поступает на тиснильный каландр для тиснения материала при давлении на валках тиснильного вала 1,5-2,0 кгс/м2. Затем материал подается на охлаждающее устройство и наматывается в рулоны.

При переносном методе подготовленный рулон текстильной основы устанавливается на размоточный узел, расположенный над ракельным устройством наносной машины. На резиновом столе наносной машины на бумажный транспортер-подложку с помощью ножевой ракли наносится полимерное покрытие и дублируется с изнаночной стороной текстильной основы. Величина наносимого полимерного покрытия регулируется зазором между ножом ракельного устройства и бумажным транспортером. Ткань с нанесенным полимерным покрытием подается в терможелировочную камеру, где происходит подсушка и желирование полимерного покрытия при температуре в терможелировочной камере: I зона - 65-155°С; II зона - 75-170°С; III зона - 90-195°С; IV зона - 165-65°С и скорости 3-10 м/мин. Затем материал охлаждается, отделяется от транспортера-подложки и наматывается в рулоны.

Согласно варианту 1 полимерное покрытие наносят на текстильную основу прямым наносным или переносным методами из композиции следующего состава, мас.ч.:

Поливинилхлорид эмульсионный марок 100,0

Ди-(2-этилгексил)фталат 60,0-65,0

Барий-цинк-калиевый комплексный

стабилизатор Вигостаб БЦ-42 3,0-4,0

Мел сепарированный 0,1-10,0

Полимерная поливинилхлоридная композиция готовится следующим образом.

В смеситель загружают стабилизаторы, наполнители и в две порции поливинилхлоридную смолу и перемешивают в течение 5-7 мин. Затем заливают 1/2 часть расчетного количества пластификатора и перемешивают на густом замесе в течение 40-50 мин. Потом в течение 20-30 мин заливают остальное количество пластификатора и перемешивают до получения однородной ПВХ-смеси. Температура готовой смеси 30-35°С, общее время смешения 75-100 мин. Готовую смесь перетирают на 3-валковой краскотерке до получения гомогенной смеси дисперсностью 30-40 мкм. Полученная ПВХ-композиция наносится на изнаночную сторону текстильной основы, как описано выше. Согласно варианту 2 получают следующим образом. Берется текстильная основа, сшивается и наматывается в рулоны. В качестве текстильной основы используются текстильные основы с поверхностной плотностью 100-350 г/м2, состоящей из хлопковых волокон, или из смеси хлопковых и полиамидный волокон в соотношении 50:50, или из смеси хлопковых и полиэфирных волокон в соотношении их соответственно 33:67, или вискозных волокон, или из смеси вискозных и полиэфирных волокон в соотношении их соответственно 33:67, или из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30, или из льняных волокон, или из смеси льняных, вискозных и полиэфирных волокон в их соотношении соответственно 20:30:50.

На текстильную основу наносится полимерное покрытие каландровым методом. Полимерное покрытие наносится на текстильную основу из композиции следующего состава, мас.ч.:

Поливинилхлорид суспензионный марок 80,0

Поливинилхлорид эмульсионный марки 20,0

Ди-(2-этилгексил)фталат 60,0-65,0

Барий-цинк-калиевый комплексный

стабилизатор Вигостаб БЦ-42 1,5-2,0

Стеариновая кислота 0,5-1,0

Мел сепарированный 0,1-15,0

Полимерная поливинилхлоридная композиция готовится следующим образом.

В разогретый смеситель загружаются стабилизаторы, наполнители, поливинилхлоридные смолы, заливается пластификатор, и смесь перемешивается в течение 30-35 мин, температура выгружаемой смеси составляет 90-100°С. Поливинилхлоридная смесь порциями подается на смесильные вальцы для лучшего перемешивания и предварительного формирования пленки при температуре валков: рабочего - 125-130°С; нерабочего - 130-140°С в течение 4-5 мин. Затем ПВХ-пластикат подается на питательные вальцы, перемешивается и разогревается до однородного состояния при температуре на вальцах: рабочего вала 135-140°С, нерабочего вала 120-130°С в течение 4-5 мин. Готовый пластикат подается в зазор между нагретыми плавильными валами каландра для образования пленки. Затем в зазоре между плавильным и обрезиненным валами пленка дублируется с изнаночной стороной основы при температуре плавильного вала 190-200°С, прижимного - 170-180°С, подогревательного - 110-120°С, при давлении на прижимном валу 45-55 кгс/см2, на тиснильном валу 80-95 кгс/см2 и скорости 12-15м/мин. При этом привес покрытия составляет 90-120 г/м2, глубина его проникновения в текстильную основу составляет 0,10-0,25 мм от ее толщины. Затем материал охлаждается и наматывается в рулоны.

Согласно варианту 3 в качестве текстильной основы используются текстильные основы с поверхностной плотностью 100-350 г/м2, состоящей из хлопковых волокон, или из смеси хлопковых и полиамидных волокон в соотношении 50:50, или из смеси хлопковых и полиэфирных волокон в соотношении их соответственно 33:67, или вискозных волокон, или из смеси вискозных и полиэфирных волокон в соотношении их соответственно 33:67, или из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30, или из льняных волокон, или из смеси льняных, вискозных и полиэфирных волокон в их соотношении соответственно 20:30:50.

Полимерное полиуретановое покрытие на основе 35%-ного раствора смеси сложных полифуритов в диметилформамиде и этилацетате при соотношении диметилформамида и этилацетата 4:1 (Витур Р-0512) наносят прямым наносным и переносным методом из композиции следующего состава, мас.ч.:

Полиуретановый раствор марки Витур Р-0512 (35%) 100,0

Пигментные пасты 0,1-5,0

Диметилформамид 2,0-6,0

Полиуретановый раствор готовят следующим образом. В бачок насосом из бочки заливается полиуретановый раствор, диметилформамид и вводится пигментная паста. Затем бачок устанавливается под быстромешатель и состав перемешивается в течение 20-25 мин до получения однородной смеси. После окончания перемешивания быстромешатель выключают, и бачок закрывается крышкой. Готовый полиуретановый раствор из бачка наносом по трубопроводу через фильтр из капроновой сетки №32, сложенной вчетверо, подается к ракельному устройству наносной машины и наносится на изнаночную сторону текстильной основы. Затем полуфабрикат сушится в терможелировочной камере при температуре: I зона - 65-70°С; II зона - 125-120°С; III зона - 135-140°С; IV зона - 135-130°С, скорости 3-10 м/мин и охлаждается. При этом привес покрытия составляет 60-100 г/м2, глубина его проникновения в текстильную основу составляет 0,10-0,25 мм по ее толщине.

Согласно варианту 4 в качестве текстильной основы используются текстильные основы с поверхностной плотностью 100-350 г/м2, состоящей из хлопковых волокон, или из смеси хлопковых и полиамидных волокон в соотношении 50:50, или из смеси хлопковых и полиэфирных волокон в соотношении их соответственно 33:67, или вискозных волокон, или из смеси вискозных и полиэфирных волокон в соотношении их соответственно 33:67, или из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30, или из льняных волокон, или из смеси льняных, вискозных и полиэфирных волокон в их соотношении соответственно 20:30:50.

Полимерное покрытие на основе акриловых дисперсий наносят прямым наносным методом из композиции следующего состава, мас.ч.:

Акриловая дисперсия марки Лакрил Э-61 100,0

Акриловая дисперсия марки Лакрил Э-41 2,0-5,0

Водный раствор аммиака 1,0-4,0

В смеситель при постоянном перемешивании загружается акриловая дисперсия и постепенно вводится акриловый загуститель и водный раствор аммиака. Смесь перемешивается в течение 30 мин до получения однородной по консистенции дисперсии.

Готовая акриловая дисперсия подается к ракельному устройству наносной машины и наносится на изнаночную сторону текстильной основы. Затем полуфабрикат сушится в терможелировочной камере при температуре: I зона- 65-70°С; II зона - 125-120°С; III зона - 135-140°С; IV зона - 135-130°С, скорости 3-10 м/мин и охлаждается. При этом привес покрытия составляет 70,0-100,0 г/м2, глубина его проникновения в текстильную основу составляет 0,10-0,25 мм по ее толщине.

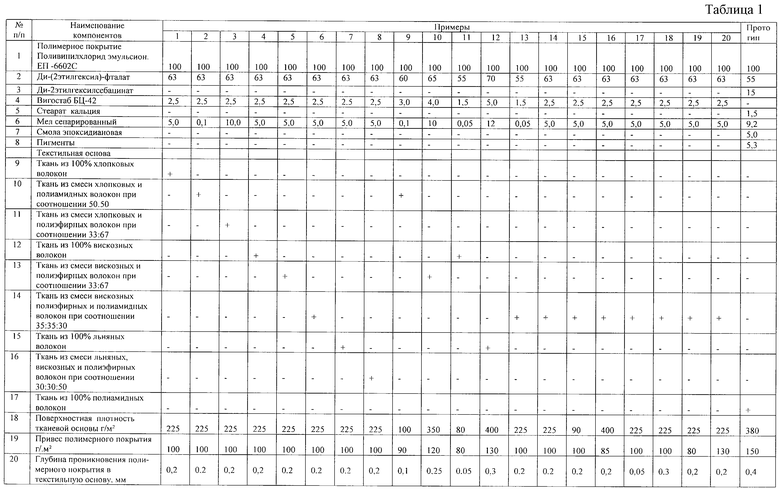

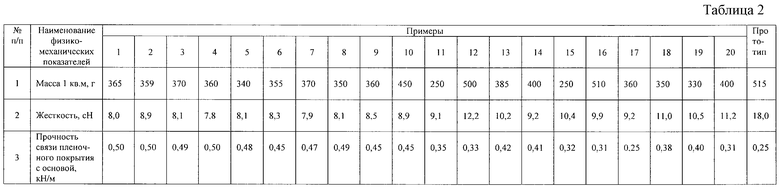

Сущность технического решения поясняется примерами конкретного выполнения и таблицами.

Примеры конкретного выполнения по п.1 формулы представлены в таблицах 1 и 2.

Пример 1. Последовательность операций приготовления полимерного покрытия и нанесения его на текстильную основу описана выше. Свойства материала представлены при средних значениях всех заявленных признаков. В качестве текстильной основы используют ткани из 100%-ных хлопковых волокон.

Пример 2. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси хлопковых и полиамидных волокон в соотношении 50:50.

Пример 3. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси хлопковых и полиэфирных волокон в соотношении их соответственно 33:67.

Пример 4. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из вискозных волокон.

Пример 5. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси вискозных и полиэфирных волокон в соотношении их соответственно 33:67.

Пример 6. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30.

Пример 7. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из льняных волокон.

Пример 8. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси льняных, вискозных и полиэфирных волокон в соотношении их соответственно 20:30:50.

Пример 9. То же, что в примере 1, свойства материала представлены при минимальных значениях всех заявленных признаков. В качестве текстильной основы используют ткани из смеси хлопковых и полиамидных волокон в соотношении 50:50.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Пример 10. То же, что в примере 1, свойства материала представлены при максимальных значениях всех заявленных признаков. В качестве текстильной основы используют ткани из смеси вискозных и полиэфирных волокон в соотношении их соответственно 33:67.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Пример 11. То же, что в примере 1,свойства материала представлены при выходе всех заявленных признаков за минимальные значения. В качестве текстильной основы используют ткани из вискозных волокон.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Пример 12. То же, что в примере 1, свойства материала представлены при выходе всех заявленных признаков за максимальные значения. В качестве текстильной основы используют ткани из льняных волокон.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 13 и 14. То же, что в примере 1, свойства материала представлены при выходе значений композиционного состава полимерного покрытия в примере 13 за минимальные значения, в примере 14 - за максимальные значения. В качестве текстильной основы используют ткани из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 15 и 16. То же, что в примере 1, свойства материала представлены при выходе значений поверхностной плотности текстильной основы в примере 15 - за минимальные значения, в примере 16 - за максимальные значения. В качестве текстильной основы используют ткани из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 17 и 18. То же, что в примере 1, свойства материала представлены при выходе значений глубины проникновения полимерного покрытия в текстильную основу в примере 15 за минимальные значения, в примере 16 - за максимальные значения. В качестве текстильной основы используют ткани из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 19 и 20. То же, что в примере 1, свойства материала представлены при выходе значений привеса полимерного покрытия в примере 15 - за минимальные значения, в примере 16 - за максимальные значения. В качестве текстильной основы используют ткани из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

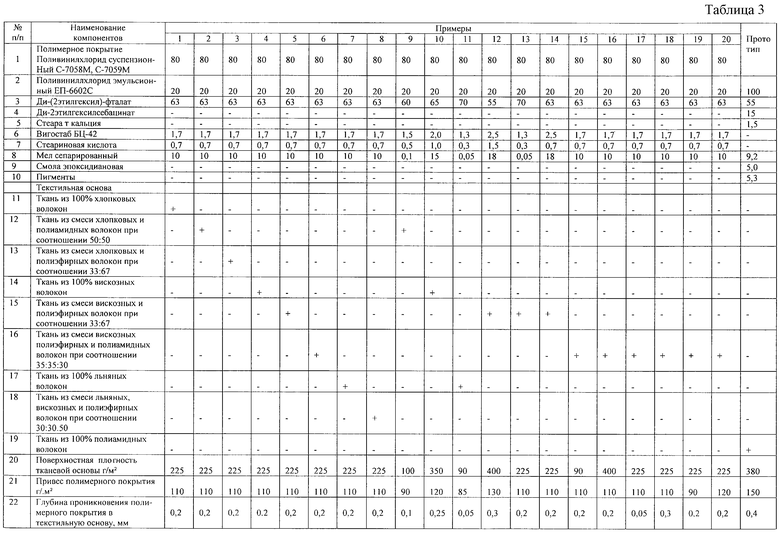

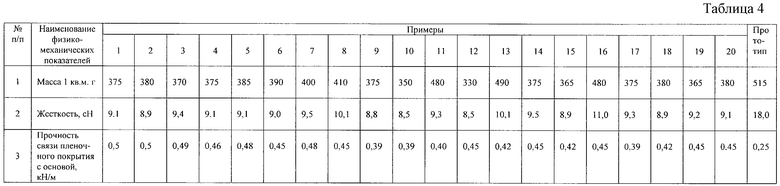

Примеры конкретного выполнения по п.2 формулы представлены в таблицах 3 и 4.

Пример 1. Последовательность операций приготовления полимерного покрытия и нанесения его на текстильную основу описана выше. Свойства материала представлены при средних значениях всех заявленных признаков. В качестве текстильной основы используют ткани из 100%-ных хлопковых волокон.

Пример 2. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси хлопковых и полиамидных волокон в соотношении 50:50.

Пример 3. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси хлопковых и полиэфирных волокон в соотношении их соответственно 33:67.

Пример 4. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из вискозных волокон.

Пример 5. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси вискозных и полиэфирных волокон в соотношении их соответственно 33:67.

Пример 6. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30.

Пример 7. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из льняных волокон.

Пример 8. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси льняных, вискозных и полиэфирных волокон в соотношении их соответственно 20:30:50.

Пример 9. То же, что в примере 1, свойства материала представлены при минимальных значениях всех заявленных признаков. В качестве текстильной основы используют ткани из смеси хлопковых и полиамидных волокон в соотношении 50:50.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Пример 10. То же, что в примере 1, свойства материала представлены при максимальных значениях всех заявленных признаков. В качестве текстильной основы используют ткани из 100%-ных вискозных волокон.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Пример 11. То же, что в примере 1, свойства материала представлены при выходе всех заявленных признаков за минимальные значения. В качестве текстильной основы используют ткани из 100%-ных льняных волокон.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Пример 12. То же, что в примере 1, свойства материала представлены при выходе всех заявленных признаков за максимальные значения. В качестве текстильной основы используют ткани из смеси вискозных и полиэфирных волокон при соотношении их соответственно 33:67.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 13 и 14. То же, что в примере 1, свойства материала представлены при выходе значений композиционного состава полимерного покрытия в примере 13 за минимальные значения, в примере 14 - за максимальные значения. В качестве текстильной основы используют ткани из смеси вискозных и полиэфирных волокон при соотношении их соответственно 33:67.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 15 и 16. То же, что в примере 1, свойства материала представлены при выходе значений поверхностной плотности текстильной основы в примере 15 за минимальные значения, в примере 16 - за максимальные значения. В качестве текстильной основы используют ткани из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 17 и 18. То же, что в примере 1, свойства материала представлены при выходе значений глубины проникновения полимерного покрытия в текстильную основу в примере 15 за минимальные значения, в примере 16 - за максимальные значения. В качестве текстильной основы используют ткани из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 19 и 20. То же, что в примере 1, свойства материала представлены при выходе значений привеса полимерного покрытия в примере 15 за минимальные значения, в примере 16 - за максимальные значения. В качестве текстильной основы используют ткани из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

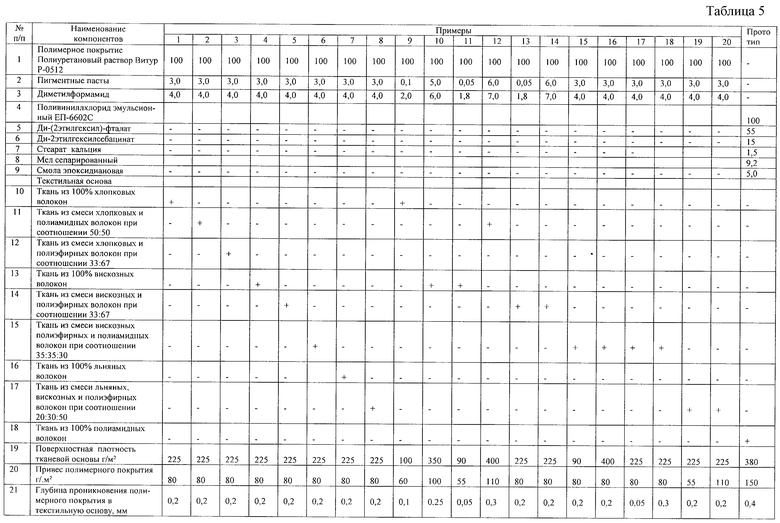

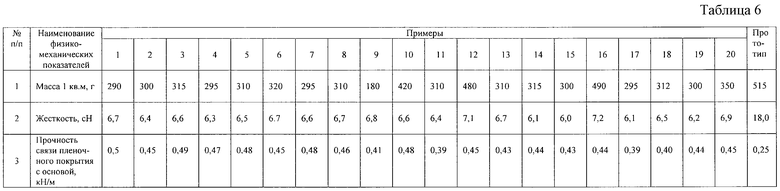

Примеры конкретного выполнения по п.3 формулы представлены в таблицах 5 и 6.

Пример 1. Последовательность операций приготовления полимерного покрытия и нанесения его на текстильную основу описана выше. Свойства материала представлены при средних значениях всех заявленных признаков. В качестве текстильной основы используют ткани из 100%-ных хлопковых волокон.

Пример 2. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси хлопковых и полиамидных волокон в соотношении 50:50.

Пример 3. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси хлопковых и полиэфирных волокон при соотношении их соответственно 33:67.

Пример 4. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из 100%-ных вискозных волокон.

Пример 5. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси вискозных и полиэфирных волокон при соотношении их соответственно 33:67.

Пример 6. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30.

Пример 7. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из льняных волокон.

Пример 8. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси льняных, вискозных и полиэфирных волокон в соотношении их соответственно 20:30:50.

Пример 9. То же, что в примере 1, свойства материала представлены при минимальных значениях всех заявленных признаков. В качестве текстильной основы используют ткань из 100%-ных хлопковых волокон.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Пример 10. То же, что в примере 1, свойства материала представлены при максимальных значениях всех заявленных признаков. В качестве текстильной основы используют ткани из 100%-ных вискозных волокон.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Пример 11. То же, что в примере 1, свойства материала представлены при выходе всех заявленных признаков за минимальные значения. В качестве текстильной основы используют ткани из 100%-ных вискозных волокон

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Пример 12. То же, что в примере 1, свойства материала представлены при выходе всех заявленных признаков за максимальные значения. В качестве текстильной основы используют ткани из смеси хлопковых и полиамидных волокон при соотношении их соответственно 50:50.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 13 и 14. То же, что в примере 1, свойства материала представлены при выходе значений композиционного состава полимерного покрытия в примере 13 за минимальные значения, в примере 14 - за максимальные значения. В качестве текстильной основы используют ткани из смеси вискозных и полиэфирных волокон при соотношении их соответственно 33:67.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 15 и 16. То же, что в примере 1, свойства материала представлены при выходе значений поверхностной плотности текстильной основы в примере 15 за минимальные значения, в примере 16 - за максимальные значения. В качестве текстильной основы используют ткани из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 17 и 18. То же, что в примере 1, свойства материала представлены при выходе значений глубины проникновения полимерного покрытия в текстильную основу в примере 15 за минимальные значения, в примере 16 - за максимальные значения. В качестве текстильной основы используют ткань из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 19 и 20. То же, что в примере 1, свойства материала представлены при выходе значений привеса полимерного покрытия в примере 15 за минимальные значения, в примере 16 - за максимальные значения. В качестве текстильной основы используют ткани из смеси льняных, вискозных и полиэфирных волокон при соотношении их соответственно 20:30:50.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

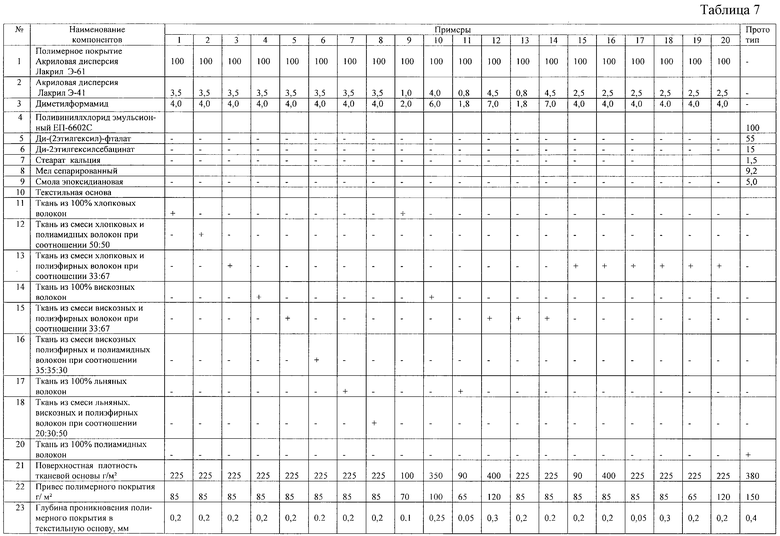

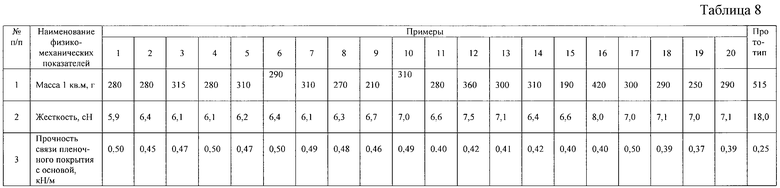

Примеры конкретного выполнения по п.4 формулы представлены в таблицах 7 и 8.

Пример 1. Последовательность операций приготовления полимерного покрытия и нанесения его на текстильную основу описана выше. Свойства материала представлены при средних значениях всех заявленных признаков. В качестве текстильной основы используют ткани из 100%-ных хлопковых волокон.

Пример 2. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси хлопковых и полиамидных волокон в соотношении 50:50.

Пример 3. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси хлопковых и полиэфирных волокон в соотношении их соответственно 33:67.

Пример 4. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из вискозных волокон.

Пример 5. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси вискозных и полиэфирных волокон в соотношении их соответственно 33:67.

Пример 6. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30.

Пример 7. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткань из льняных волокон.

Пример 8. То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. В качестве текстильной основы используют ткани из смеси льняных, вискозных и полиэфирных волокон в соотношении их соответственно 20:30:50.

Пример 9. То же, что в примере 1, свойства материала представлены при минимальных значениях всех заявленных признаков. В качестве текстильной основы используют ткани из 100%-ных хлопковых волокон.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Пример 10. То же, что в примере 1, свойства материала представлены при максимальных значениях всех заявленных признаков. В качестве текстильной основы используют ткани из 100%-ных вискозных волокон. Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Пример 11. То же, что в примере 1, свойства материала представлены при выходе всех заявленных признаков за минимальные значения. В качестве текстильной основы используют ткани из льняных волокон.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Пример 12. То же, что в примере 1, свойства материала представлены при выходе всех заявленных признаков за максимальные значения. В качестве текстильной основы используют ткани из смеси вискозных и полиэфирных волокон при соотношении их соответственно 33:67. Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 13 и 14. То же, что в примере 1, свойства материала представлены при выходе значений композиционного состава полимерного покрытия в примере 13 за минимальные значения, в примере 14 - за максимальные значения. В качестве текстильной основы используют ткани из смеси вискозных и полиэфирных волокон при соотношении их соответственно 33:67.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 15 и 16. То же, что в примере 1, свойства материала представлены при выходе значений поверхностной плотности текстильной основы в примере 15 за минимальные значения, в примере 16 - за максимальные значения. В качестве текстильной основы используют ткани из смеси хлопковых и полиэфирных волокон при соотношении их соответственно 33:67.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 17 и 18. То же, что в примере 1, свойства материала представлены при выходе значений глубины проникновения полимерного покрытия в текстильную основу в примере 15 за минимальные значения, в примере 16 - за максимальные значения. В качестве текстильной основы используют ткани из смеси хлопковых и полиэфирных волокон при соотношении их соответственно 33:67.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

Примеры 19 и 20. То же, что в примере 1, свойства материала представлены при выходе значений привеса полимерного покрытия в примере 15 - за минимальные значения, в примере 16 - за максимальные значения. В качестве текстильной основы используют ткань из смеси хлопковых и полиэфирных волокон при соотношении их соответственно 33:67.

Такими же свойствами обладает многослойный материал, если полимерное покрытие будет нанесено на вышеперечисленные текстильные основы (см. формулу изобретения).

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2151064C1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2151063C1 |

| ДЕКОРАТИВНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ И ЕГО ВАРИАНТЫ | 2001 |

|

RU2225904C2 |

| ПОЛИМЕРНО-ТЕКСТИЛЬНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2009 |

|

RU2404896C1 |

| МНОГОСЛОЙНЫЙ ОБЛИЦОВОЧНЫЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ ТИПА ИСКУССТВЕННОЙ КОЖИ | 2002 |

|

RU2226577C1 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

| МЕБЕЛЬНАЯ ТКАНЬ | 2019 |

|

RU2711712C1 |

| МНОГОСЛОЙНЫЙ ЗАЩИТНЫЙ ПОЛИМЕРНО-ТЕКСТИЛЬНЫЙ МАТЕРИАЛ НА ОСНОВЕ БУТАДИЕН-СТИРОЛЬНОГО ТЕРМОЭЛАСТОПЛАСТА | 2016 |

|

RU2636500C1 |

| ПРЯЖА ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2101398C1 |

| ТКАНЬ ДЛЯ СПЕЦОДЕЖДЫ | 1998 |

|

RU2152464C1 |

Изобретение относится к легкой промышленности, к производству многослойных материалов типа кожи, использующихся для изготовления галантерейных изделий широкого ассортимента. Многослойный материал включает лицевой слой, выполненный в виде текстильной основы с поверхностной плотностью 100-350 г/м2, состоящей из хлопковых волокон, или из смеси хлопковых и полиамидных волокон в соотношении 50:50, или из смеси хлопковых и полиэфирных волокон в соотношении их соответственно 33:67, или вискозных волокон, или из смеси вискозных и полиэфирных волокон в соотношении их соответственно 33:67, или из смеси вискозных, полиэфирных и полиамидных волокон при соотношении их соответственно 35:35:30, или из льняных волокон, или из смеси льняных, вискозных и полиэфирных волокон в соотношении их соответственно 20:30:50, и изнаночного полимерного покрытия, выполненного по меньшей мере в один слой с глубиной его проникновения в текстильную основу на 0,10-0,25 мм по ее толщине, при этом полимерное покрытие состоит из композиции следующего состава, мас.ч.: поливинилхлорид эмульсионный марок ЕП-6602С, ЕП-6250Ж - 100,0; пластификаторы: ди-2-этилгексилфталат 60,0-65,0; стабилизаторы: барий-цинк-калиевый комплексный стабилизатор Вигостаб-БЦ-42 3,0-4,0; мел сепарированный 0,1-1,0; привес покрытия составляет 90-120 г/м2. Многослойный материал в качестве полимерного покрытия может содержать композицию следующего состава, мас.ч: поливинилхлорид суспензионный марок С-7058 М, С-7059М - 80,0; поливинилхлорид эмульсионный марки ЕП-6250Ж - 20,0; пластификаторы: ди-(2-этилгексил)фталат - 60,0-65,0; стабилизаторы: барий-цинк-калиевый комплексный стабилизатор Вигостаб БЦ-42 - 1,5-2,0; стеариновая кислота 0,5-1,0; наполнитель: мел сепарированный - 0,1-15,0; привес покрытия составляет 90-120 г/м2, или полиуретановое покрытие при следующем соотношении компонентов, мас.ч.: полиуретановый раствор марки Витур Р-0512 - 100,0; пигментные пасты - 0,1-5,0; диметилформамид - 2,0-6,0; привес покрытия составляет 60,0-100,0 г/м2, или в качестве полимерного покрытия материал содержит акриловые дисперсии при следующем соотношении компонентов, мас.ч.: акриловая дисперсия марки Лакрил Э-61 - 100,0; акриловая дисперсия марки Лакрил Э-41 - 2,0-5,0; водный раствор аммиака - 1,0-4,0; привес покрытия составляет 70,0-100,0 г/м2. Изобретение обеспечивает создание нового перспективного многослойного материала с меньшей массой и жесткость при высокой прочности связи полимерного покрытия с текстильной основой. 4 с.п. ф-лы, 8 табл.

Поливинилхлорид эмульсионный марок ЕП-6602С, ЕП-6250Ж 100,0

Пластификатор:

Ди-(2этилгексил)фталат 60,0-65,0

Стабилизатор:

Барий-цинк-калиевый комплексный стабилизатор Вигостаб БЦ-42 3,0-4,0

Мел сепарированный 0,1-10

привес покрытия составляет 90-120 г/м2.

Поливинилхлорид суспензионный марок С-7058 М, С-7059М 80,0

Поливинилхлорид эмульсионный марки ЕП-6250Ж 20,0

Пластификатор:

Ди-(2этилгексил)фталат 60,0-65,0

Стабилизатор:

Барий-цинк-калиевый комплексный стабилизатор Вигостаб БЦ-42 1,5-2,0

Стеариновая кислота 0,5-1,0

Мел сепарированный 0,1-15,0

привес покрытия составляет 90-120 г/м2.

Полиуретановый раствор марки Витур Р-0512 100,0

Пигментные пасты 0,1-5,0

Диметилформамид 2,0-6,0

привес покрытия составляет 0-10 г/м2.

Акриловая дисперсия марки Лакрил Э-61 100,0

Акриловая дисперсия марки Лакрил Э-41 2,0-5,0

Водный раствор аммиака 1,0-4,0

привес покрытия составляет 70,0-100,0 г/м2.

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2171325C1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2151063C1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 1989 |

|

RU2022793C1 |

| US 2989423 А, 20.06.1961 | |||

| US 3949123 А, 06.04.1976 | |||

| Печатное устройство тигельной машины | 1983 |

|

SU1113272A1 |

| US 3369925, 20.02.1968. | |||

Авторы

Даты

2004-03-20—Публикация

2001-12-29—Подача