Изобретение относится к насосным агрегатам для подачи топлива в силовую установку летательного аппарата.

Известен насосный агрегат для подачи топлива в силовую установку летательного аппарата, содержащий корпус с патрубками для подвода и отвода перекачиваемого топлива, приводной вал, установленный в корпусе на радиальных подшипниках, центробежный насос высокого давления, включающий рабочую камеру и рабочее колесо с лопатками, установленное в рабочей камере и закрепленное на приводном валу, пусковой вихревой насос, включающий рабочее колесо, закрепленное на приводном валу, общем с центробежным насосом высокого давления (патент США №3576375, МПК F01D 13/00, НКИ 415-018, 415-143, 1971 г.) - аналог.

Недостатком известного решения является то, что при работе центробежного насоса высокого давления и пускового вихревого насоса, закрепленных на общем приводном валу, возникают большие осевые и радиальные нагрузки, воздействующие на приводной вал и через него на радиальные подшипники приводного вала. Так как подшипники приводного вала смазываются и охлаждаются частью потока перекачиваемого топлива, которая возвращается в общий поток перекачиваемого топлива, подаваемый в силовую систему летательного аппарата, то наличие некомпенсированных радиальных и осевых нагрузок, действующих на приводной вал, приводит к дополнительному нагреву топлива в насосном агрегате и снижению ресурса работы насосного агрегата.

Известен насосный агрегат, содержащий корпус со статором и элементами для подвода и вывода рабочей среды и ротор, включающий приводной вал и размещенный на нем насос постоянной производительности, содержащий рабочее колесо и насос переменной производительности, содержащий ведущий диск с лопатками и покрывной диск, закрепленные на приводном валу, а также расположенный между ними ведомый диск с пазами, выполненный с возможностью перемещения по отношению к ведущему диску (патент РФ №2187707, МПК6 F04D 13/12, 2001 г.) - прототип.

Известный насосный агрегат снабжен средствами для разгрузки осевых и радиальных сил, действующих на приводной вал, что существенно снижает подогрев топлива в насосном агрегате. Однако, так как все основные элементы системы подачи топлива, включая пусковой насос, смонтированы на общем приводном валу, в известном насосном агрегате сложно оптимизировать режимы работы всех типов насосов, установленных на общем приводном валу, что приводит к дополнительному подогреву топлива и низкой надежности и долговечности работы насосного агрегата.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является повышение надежности и долговечности насосного агрегата путем оптимизации режимов работы его отдельных элементов, разгрузки опор ротора от действия неуравновешенных осевых сил и снижение за счет этого температуры топлива в системе.

Указанный технический результат достигается тем, что в насосном агрегате, содержащем корпус со статором и элементами подвода и вывода рабочей среды и ротор, включающий приводной вал и размещенный на нем насос постоянной производительности, содержащий рабочее колесо и насос переменной производительности, содержащий ведущий диск с лопатками и покрывной диск, закрепленные на приводном валу, а также расположенный между ними ведомый диск с пазами, выполненный с возможностью перемещения по отношению к ведущему диску, статор дополнительно содержит упоры, покрывной диск выполнен с кольцевым выступом, контактирующим с частью поверхности ведомого диска, в котором размещено уплотнительное кольцо, установленное с возможностью перемещения относительно кольцевого выступа покрывного диска при перемещении ведомого диска по отношению к ведущему диску, причем ведущий диск и один из упоров, а также покрывной диск и другой из упоров установлены с образованием полости между ведущим диском и одним из упоров и другой полости - между покрывным диском и другим из упоров, а между ведущим и покрывным дисками также образована полость, полости организованы с возможностью гидравлического соединения с элементами подвода и вывода рабочей среды.

В насосном агрегате центробежный насос постоянной производительности может дополнительно содержать, по меньшей мере, одно рабочее колесо, установленное на приводном валу.

В насосном агрегате лопатки ведущего диска и пазы ведомого диска выполнены с возможностью их контакта при перемещении ведущего и ведомого дисков, причем глубина пазов ведомого диска может быть выбрана из условия обеспечения полного перекрытия их лопатками ведущего диска и не превышает толщину ведомого диска.

В насосном агрегате полость между ведущим диском и одним из упоров и полость между покрывным диском и другим из упоров могут быть соединены с выходом насоса постоянной производительности, а вход насоса переменной производительности может быть соединен с патрубком для подвода рабочей жидкости в насосный агрегат.

В насосном агрегате элементами для подвода рабочей жидкости в насосный агрегат может являться входной патрубок, кольцевая камера, окно и выполненные в корпусе каналы, а элементами вывода могут быть каналы, образующие выходную полость и выходной патрубок.

В насосном агрегате ведущий диск с лопатками может быть выполнен либо в виде одной детали, либо может представлять собой неразъемное соединение.

В насосном агрегате уплотнительное кольцо может быть установлено с возможностью перемещения по образующей относительно кольцевого выступа покрывного диска при перемещении ведомого диска по отношению к ведущему диску.

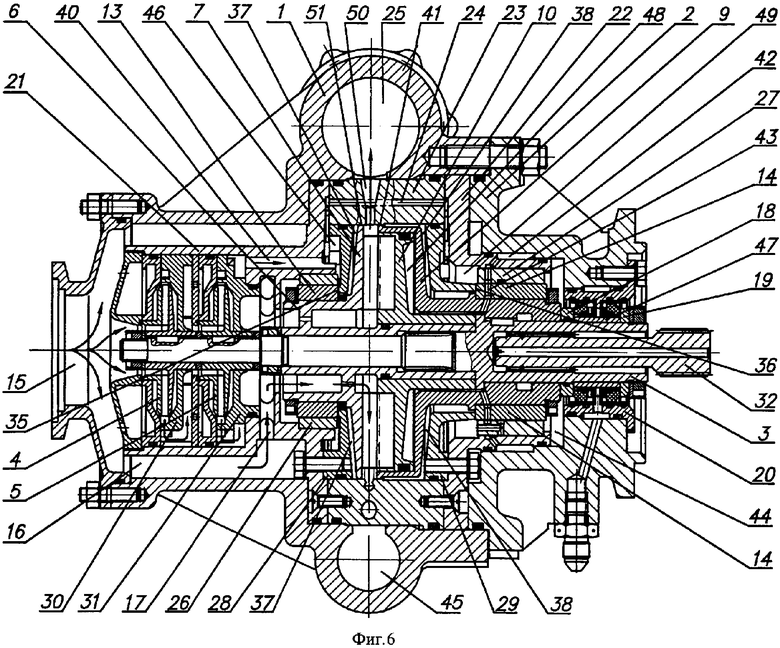

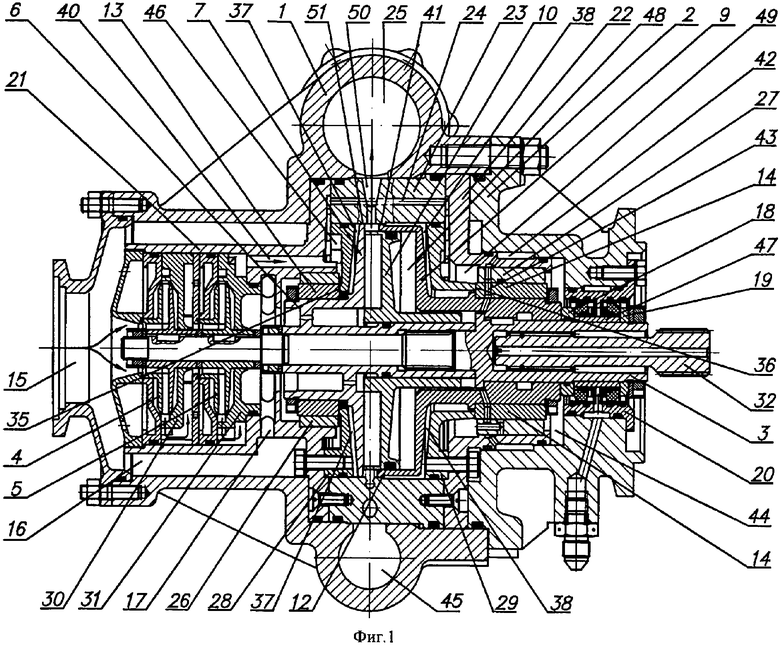

Сущность изобретения поясняется на фиг.1-6, где

- на фиг.1 изображен продольный разрез насосного агрегата высокого давления в положении, когда ведомый диск максимально приближен к ведомому диску;

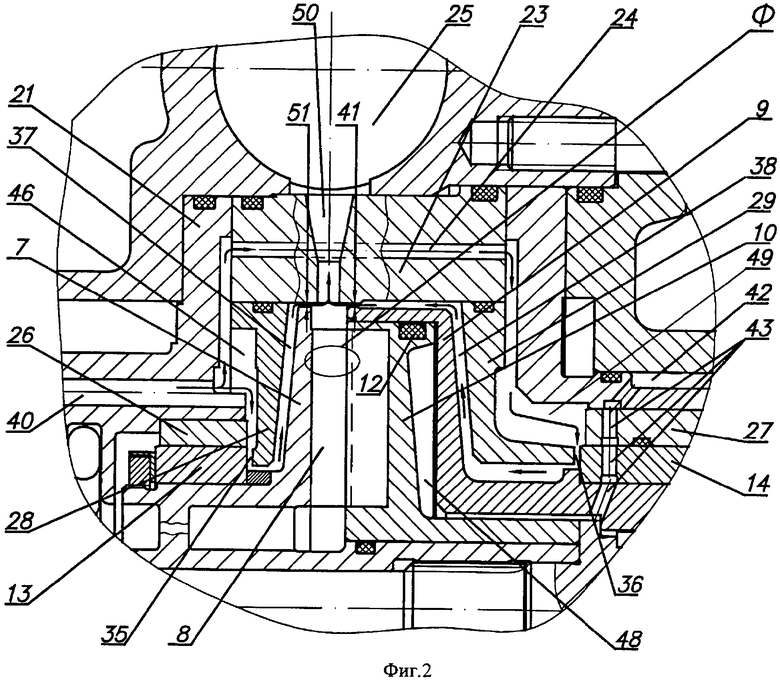

- На фиг.2 изображен в увеличенном масштабе разрез верхней части насоса переменной производительности;

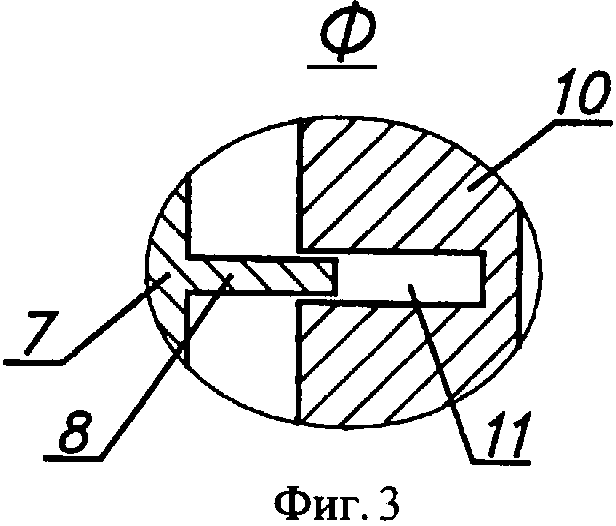

- На фиг.3 изображен в разрезе фрагмент ведущего диска с лопаткой и ведомого диска с пазом;

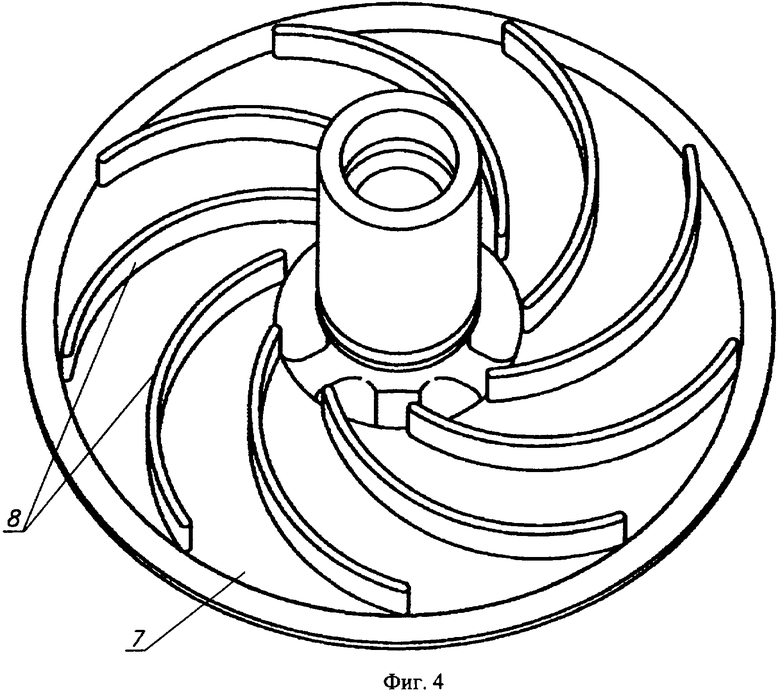

- На фиг.4 изображен в плане на ведущий диск центробежного насоса переменной производительности;

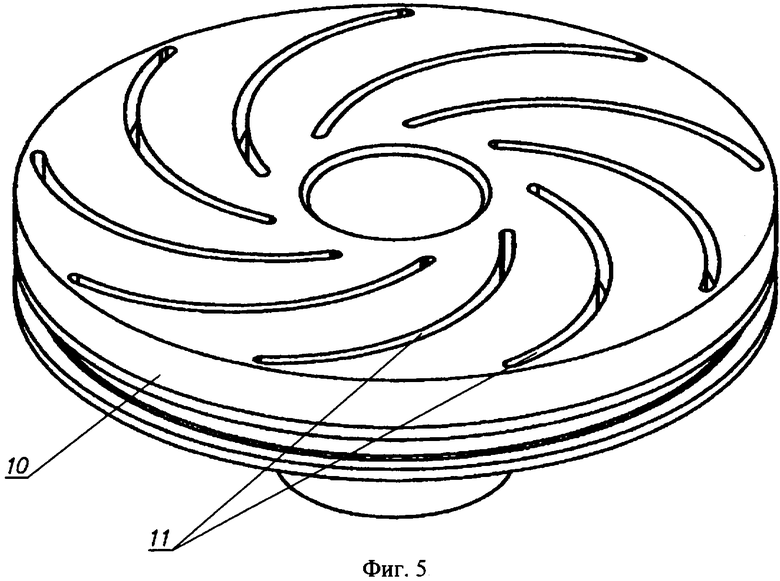

- На фиг.5 изображен вид в плане на ведомый диск насоса переменной производительности;

- На фиг.6 изображен продольный разрез насосного агрегата высокого давления в положении, когда ведомый диск максимально удален от ведущего диска.

Насосный агрегат имеет корпус, состоящий из двух частей 1 и 2, герметично соединенных друг с другом. Ротор насосного агрегата состоит из приводного вала 3, на котором установлены рабочие колеса 4 и 5 центробежного насоса постоянной производительности и насос 6 переменной производительности. Насос 6 переменной производительности содержит ведущий диск 7, лопатки 8 (фиг.3 и 6), выполненные, например, в виде неразъемного соединения с ведущим диском, покрывной диск 9, закрепленный на приводном валу 3 и установленный симметрично ведущему диску 7 по отношению к лопаткам 8, и ведомый диск 10, установленный между ведущим диском 7 и покрывным диском 9 с возможностью перемещения вдоль приводного вала 3 по отношению к ведущему диску 7 и снабженный пазами 11 (фиг.3), в которые входят лопатки 8 ведущего диска 7 при сближении ведущего диска 7 и ведомого диска 10. На ведомом диске 10 установлено уплотнительное кольцо 12, выполненное с возможностью перемещения по кольцевому выступу покрывного диска 9 при перемещении ведомого диска 10 по отношению к ведущему диску 7. Между частью поверхности ведомого диска 10 и частью поверхности покрывного диска 9 образована полость переменного давления 48.

На ведущем диске 7 и покрывном диске 9 размещены подшипниковые втулки 13 и 14. Вход насоса 6 переменной производительности соединен с входным патрубком 15 насосного агрегата посредством кольцевой камеры 16 и окна 17.

Для герметизации внутренних полостей корпуса насосного агрегата на приводном валу 3 установлены уплотнительные кольца 18 и 19, между которыми размещена распорная втулка, а в части 2 корпуса установлен узел торцевых уплотнений 20.

В частях корпуса 1 и 2 смонтирован статор, состоящий из корпуса 21 подшипникового левого, корпуса 22 подшипникового правового и кольцевой проставки 23, в которой выполнены диффузорные каналы 50, связанные с отводом 25 для вывода рабочей жидкости. В корпусах 21 и 22 запрессованы подшипниковые втулки 26 и 27. К корпусу 21 подшипниковому левому крепится упор 28, а к корпусу подшипниковому 22 правому крепится упор 29. В корпусе 21 подшипниковом левом установлены лопаточные аппараты 30 и 31, обеспечивающие последовательное прохождение рабочей жидкости через рабочие колеса 4 и 5 центробежного насоса постоянной производительности. Приводной вал 3 соединен с рессорой 32, через которую осуществляется привод насосного агрегата. Осевое перемещение ротора насосного агрегата ограничивается подшипниковыми втулками 13 и 14 и упорами 28 и 29, установленными с образованием между ними зазоров 35 и 36, причем их суммарная ширина (35+36) может быть равна, например, 0,3-0,35 мм. Ведущий диск 7 и упор 28, покрывной диск 9 и упор 29, а также сами покрывной диск и ведущий диск установлены с образованием между ними полостей 37, 38, 51 и 41, организованных с возможностью их гидравлического соединения с элементами подвода и вывода рабочей среды. Элементами подвода рабочей среды являются входной патрубок 15, кольцевая камера 16, окно 17 и каналы 40 и 24 в корпусе насосного агрегата. Возможность гидравлического соединения обуславливается в том числе и тем, что часть поверхности ведущего диска 7 и часть поверхности покрывного диска 9 образуют с внутренней поверхностью кольцевой проставки 23 полость 41, величина которой может быть, например, 0,1-0,145 мм. Между частью корпуса насосного агрегата и корпусом подшипниковым правым 22 образована полость 42, которая через каналы системы управления (на чертежах не показана) соединена с выходной полостью 25. Полость 42 посредством каналов 43, выполненных в подшипниковых втулках 14 и 27 и покрывном диске 9, выполнена с возможностью сообщения с полостью 48. Между корпусом насосного агрегата, частью поверхности корпуса 22 подшипника правого и подшипниковых втулок 14 и 27 образована полость 44, связанная с входным патрубком агрегата 15.

Элементами вывода рабочей среды являются каналы, например полости 38, 41, 37 и 51, а также выходной патрубок 45.

Между упором 28 и корпусом 21 подшипника левого образована полость 46, сообщающаяся с каналом 40 для подвода рабочей среды от насоса постоянной производительности.

Заявляемый насосный агрегат позволяет обеспечить при своей работе достижение заявляемого технического результата при его работе в диапазоне давления 20-80 атм.

Конструкция насосного агрегата предусматривает возможность работы в двух вариантах.

При малых потребных расходах (до 3950 л/час) подача рабочей среды осуществляется рабочими колесами 4 и 5 центробежного насоса постоянной производительности. При этом лопатки 8 ведущего диска 7 центробежного насоса 6 переменной производительности полностью перекрывают пазы 11 в ведомом диске 10.

При больших расходах (до 44000 л/час) подача рабочей среды осуществляется одновременно центробежным насосом постоянной производительности и центробежным насосом переменной производительности. При этом лопатки 8 ведущего диска 7 выведены из пазов 11 ведомого диска 10, т.е. открыты каналы для прохода рабочей среды.

Рассмотрим работу насосного агрегата в случае малых потребных расходов.

Рабочая среда подается во входной патрубок 15 насосного агрегата, из которого рабочие колеса 4 и 5 насоса постоянной производительности нагнетают ее к насосу 6 переменной производительности через каналы 40 в полость 46, которая сообщается с полостью 49 через каналы 24 в кольцевой проставке 23. Из полости 46 рабочая среда через полость 35 поступает в полость 37, из которой через полость 51 и каналы 50 поступает в выходную полость 25. Из полости 49 рабочая среда поступает в полость 36, а оттуда через полость 41 и диффузорные каналы 50 в кольцевой проставке 23 - в выходную полость 25.

Рабочая среда из входного патрубка 15 подается в кольцевую камеру 16 и через окна 17 поступает на вход центробежного насоса 6 переменной производительности, проточная часть которого перекрыта ведомым диском 10, сдвинутым в крайнее левое положение (фиг.1). Таким образом, в данном варианте работы подача рабочей жидкости в выходную полость 25 насосного агрегата осуществляется в основном насосом постоянной производительности, что обеспечивает минимальный потребный расход рабочей жидкости через насосный агрегат.

Работа насосного агрегата при больших потребных расходах обеспечивается следующим образом (фиг.6).

В этом случае полость 42 через каналы системы управления соединяется с входным патрубком 15. При этом давление в полости 42 снижается, соответственно, снижается давление в сообщающейся с ней полости 48, образованной между ведомым диском 10 и покрывным диском 9. Ведомый диск перемещается в крайнее правое положение, открывая лопатки 8 ведущего диска 7.

Таким образом, при работе по этому варианту подача рабочей среды в выходную полость 25 насосного агрегата осуществляется путем параллельной работы центробежного насоса постоянной производительности и центробежного насоса 5 переменной производительности. Это обеспечивает возможность при использовании насосного агрегата для целей подачи топлива в двигатель летательного аппарата создавать различные режимы подачи топлива в зависимости от режима работы двигателя.

Конструкция предлагаемого насосного агрегата высокого давления обеспечивает автоматическую разгрузку опор ротора от действия неуравновешенных осевых сил, что обеспечивается следующим образом.

При смещении ротора и связанного с ним ведущего диска 7 влево (фиг.2) увеличивается размер и площадь полости 35 и давление в полости 37, так как размер полости 40 остается неизменным. Одновременно уменьшается сечение полости 36 и давление в полости 38 уменьшается, так как размер полости 40 остается неизменным. Из-за возникновения разницы давлений в полостях 37 и 38 возникает осевая сила, равная неуравновешенной осевой силе, воздействующей на ротор, и перемещение ротора прекращается.

Благодаря описанным выше особенностям выполнения насосного агрегата высокого давления и системы подачи топлива обеспечивается минимальный подогрев топлива в системе, который составляет не более 23°С, что обеспечивает повышение надежности и долговечности как насосного агрегата, так и всего летательного аппарата в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДВИГАТЕЛЬ ЛЕТАТЕЛЬНОГО АППАРАТА | 2006 |

|

RU2374144C2 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511970C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511967C1 |

| НАСОСНЫЙ УЗЕЛ ТУРБОНАСОСНОГО АГРЕГАТА И АВТОМАТ ОСЕВОЙ РАЗГРУЗКИ РОТОРА ТУРБОНАСОСНОГО АГРЕГАТА | 2013 |

|

RU2511974C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511963C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511983C1 |

| НАСОСНЫЙ АГРЕГАТ | 2001 |

|

RU2187707C1 |

| СПОСОБ РАБОТЫ ТУРБОНАСОСНОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225946C2 |

| Центробежный насос | 2019 |

|

RU2714028C1 |

| МУФТА ГИДРОДИНАМИЧЕСКАЯ | 2006 |

|

RU2353834C2 |

Изобретение относится к насосным агрегатам для подачи топлива в силовую установку летательного аппарата. Насосный агрегат содержит корпус со статором и ротор, включающий приводной вал (ПВ) и размещенные на нем насос постоянной производительности и насос переменной производительности. Насос переменной производительности содержит ведущий диск (Д) с лопатками и покрывной Д, закрепленные на ПВ. Между Д с возможностью перемещения по отношению к ведущему Д расположен ведомый Д с пазами. Статор дополнительно содержит упоры. Покрывной Д выполнен с кольцевым выступом, контактирующим с частью поверхности ведомого Д, в котором размещено уплотнительное кольцо, установленное с возможностью перемещения относительно кольцевого выступа покрывного Д при перемещении ведомого Д по отношению к ведущему Д. Ведущий Д и один из упоров, а также покрывной Д и другой из упоров установлены с образованием полости (П) между ведущим Д и одним из упоров и другой П - между покрывным Д и другим из упоров. Между ведущим и покрывным Д также образована П. П сообщены с элементами подвода и вывода рабочей среды. Изобретение направлено на повышение надежности и долговечности агрегата путем оптимизации режимов работы его отдельных элементов, разгрузки опор ротора от действия неуравновешенных осевых сил и снижение за счет этого температуры топлива в системе. 9 з.п. ф-лы, 6 ил.

| НАСОСНЫЙ АГРЕГАТ | 2001 |

|

RU2187707C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС РЕГУЛИРУЕМОЙ ПРОИЗВОДИТЕЛЬНОСТИ | 1999 |

|

RU2150029C1 |

| Самовсасывающий центробежный насос | 1986 |

|

SU1448110A1 |

| US 5061151 A, 29.10.1991 | |||

| US 3576375 A, 27.04.1971. | |||

Авторы

Даты

2008-06-27—Публикация

2006-11-21—Подача