Изобретение относится к области машиностроения и может быть использовано непосредственно при эксплуатации и техническом обслуживании строительных, дорожных и транспортирующих машин в условиях их интенсивного использования при тушении, ликвидации последствий лесных и торфяных пожаров, прорывах теплотрасс и др.

Известен способ определения перегрева после торможения на взлетно-посадочной полосе авиационного тормозного колеса КТ150Е для МИГ 29, состоящий из контроля посредством выплавления легкосплавного материала при t=125±2°С (см., например, Руководство по технической эксплуатации «Программа лабораторно-заводских испытаний основных (тормозных) колес на случай одноразового кратковременного воздействия температуры 200°С», «НПО Рубин», г.Балашиха, 1975).

Недостатками известного способа определения перегрева тормозного колеса являются повышенные материальные затраты, трудоемкость специального технического обслуживания и время на восстановление работоспособного состояния транспортных средств, поскольку не обеспечивается достоверная информация о техническом состоянии колеса в целом.

В основу изобретения поставлена задача снижения материальных затрат, трудоемкости специального технического обслуживания, повышения качества проводимого технического обслуживания, снижение времени на восстановление исправного (работоспособного) состояния транспортных средств при своевременном обнаружении перегрева и синхронизированной со специальным техническом обслуживании замене колеса и шины для направления их на дефектацию.

Поставленная задача решается тем, что в способе диагностирования температурных воздействий на тормозное колесо подвижного транспортного средства, включающем контроль за состоянием комплектующих колеса в процессе эксплуатации и при диагностике с последующим техническим определением состояния комплектующих колеса, в барабан колеса предварительно устанавливают три термосвидетеля, а затем в процессе эксплуатации при диагностике колеса на наличие максимальных тепловых нагрузок перегрев определяют путем осмотра термосвидетелей, начальный перегрев определяется при выплавлении одного термосвидетеля, а при выплавлении трех термосвидетелей колесо направляют на дефектацию, при этом тепловые нагрузки прикладывают к термосвидетелям, установленным в отверстиях дисковой части обода под окружным углом 120° между смежными отверстиями, а при эксплуатации колеса в процессе воздействия на него дополнительных внешних и внутренних температурных нагрузок при выплавлении двух термосвидетелей производят дополнительное техническое обслуживание колеса и его демонтаж с последующим направлением колеса на дефектацию.

Поскольку в барабан колеса предварительно устанавливают три термосвидетеля, а затем в процессе эксплуатации при диагностике колеса на наличие максимальных тепловых нагрузок перегрев определяют путем осмотра термосвидетелей, начальный перегрев определяется при выплавлении одного термосвидетеля, а при выплавлении трех термосвидетелей колесо направляют на дефектацию, при этом тепловые нагрузки прикладывают к термосвидетелям, установленным в отверстиях дисковой части обода под окружным углом 120° между смежными отверстиями, а при эксплуатации колеса в процессе воздействия на него дополнительных внешних и внутренних температурных нагрузок при выплавлении двух термосвидетелей производят дополнительное техническое обслуживание колеса и его демонтаж с последующим направлением колеса на дефектацию, обеспечивается снижение материальных затрат, трудоемкости специального технического обслуживания, повышение качества проводимого технического обслуживания, снижение времени на восстановление исправного (работоспособного) состояния транспортных средств при своевременном обнаружении перегрева и синхронизированной со специальным техническим обслуживанием замене колеса и шины для направления их на дефектацию.

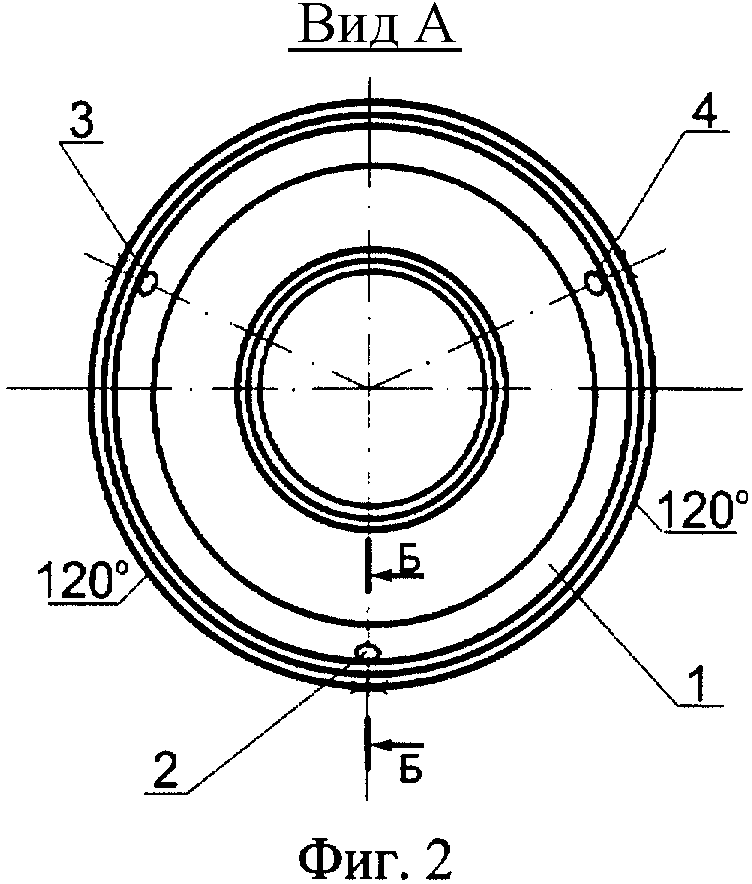

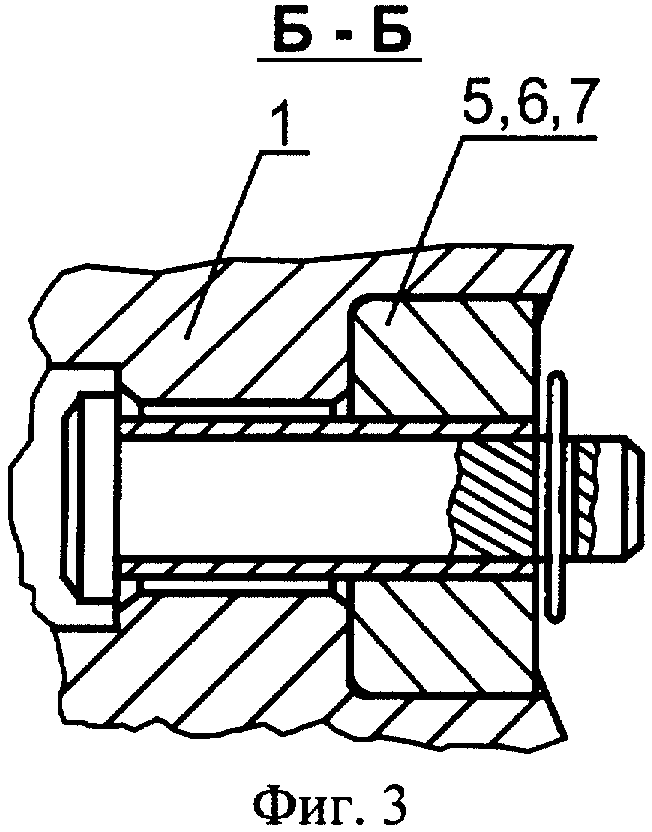

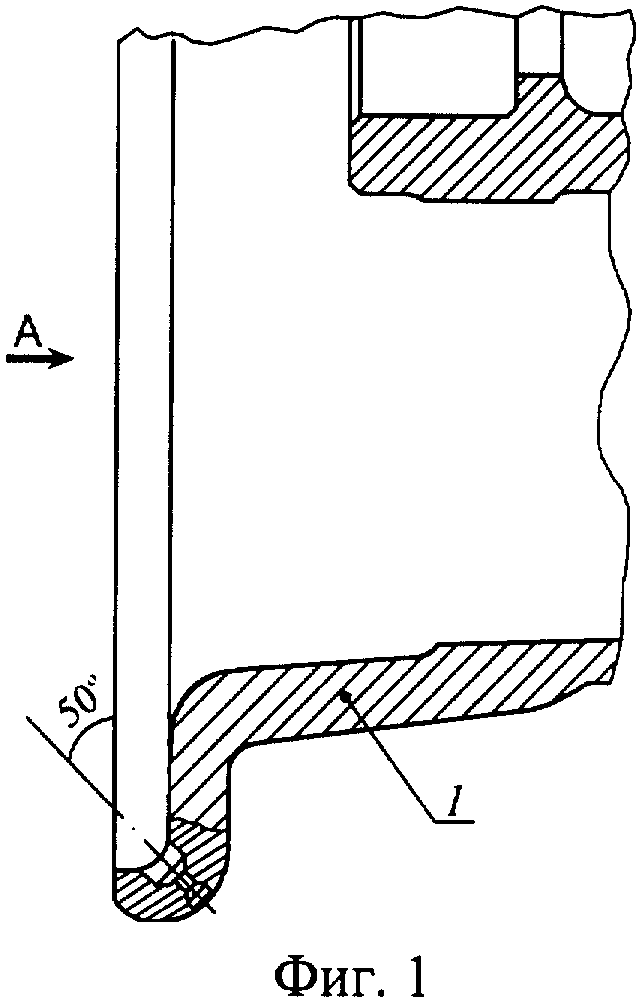

На фиг.1 показана часть барабана тормозного колеса с сечением в месте отверстия под термосвидетель; на фиг.2 - вид А фиг.1; на фиг.3 - сечение Б-Б фиг.2.

Способ диагностирования температурных воздействий на тормозное колесо подвижного транспортного средства осуществляют следующим образом.

В дисковой части обода барабана 1 выполняют три отверстия 2, 3 и 4, в которые устанавливают термосвидетели 5, 6 и 7. Отверстия выполнены под окружным углом 120° между смежными отверстиями и под углом 50° между центральной осевой отверстия и плоскостью, проходящей через окружную кромку барабана. В процессе эксплуатации и при диагностике колеса его шина при торможении взаимодействует с поверхностью, с которой она соприкасается различными точками. Поэтому в зависимости от интенсивности воздействия тормозных моментов на различные части поверхности шины колеса происходит его неравномерное нагружение и неравномерный нагрев барабана 1 как в процессе эксплуатации, так и в процессе диагностирования. Таким образом, происходит неравномерный износ, нагрузка и нагрев ходовой части колеса за время эксплуатации. Поэтому в процессе эксплуатации и диагностики колеса на наличие максимальных тепловых нагрузок начальный перегрев барабана 1 определяют путем осмотра термосвидетелей 5, 6 и 7, и при выплавлении одного из термосвидетелей судят о начальном перегреве. Если же происходит выплавление трех термосвидетелей 5, 6 и 7, колесо направляют на дефектацию. Поскольку тепловые нагрузки прикладывают к термосвидетелям 5, 6 и 7, установленным в отверстиях 2, 3 и 4 дисковой части обода под окружным углом 120° между смежными отверстиями, обеспечивается достоверность информации о состоянии тормозного колеса. В процессе эксплуатации колеса на него могут воздействовать дополнительные внешние и внутренние температурные нагрузки. Тогда демонтаж колеса, его дополнительное техническое обслуживание и направление на дефектацию производят при выплавлении любых двух термосвидетелей из 5, 6 и 7.

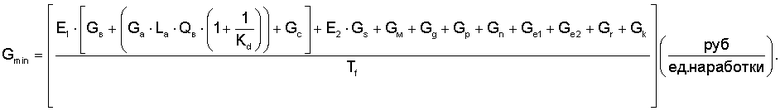

Комплектование тормозных колес различного типа техники термосвидетелями позволяет применить единый способ контроля перегрева деталей колеса и шины и принять решение о его своевременной замене. Это приведет к оптимизации суммарных потерь от простоев техники по причине непредусмотренного технического обслуживания в особых случаях ее эксплуатации, минимум удельных затрат которых сократится на ниже выделенные составляющие, входящие в предложенную целевую функцию по их определению:

где Gmin - критерий оптимизации, определяющий минимальные удельные затраты при специальном техническом обслуживании (руб./ед. наработки);

Е1 - коэффициент эффективности;

Gв - стоимость нового колеса и шины, руб.;

Ga - стоимость 1 тыс. км при транспортировке нового колеса и шины, руб./тыс.км;

La - расстояние транспортировки колеса и шины, км;

Qв - масса транспортируемых колес и шин, т;

Kd - коэффициент выхода годных деталей в процессе дефектации;

Gc - стоимость монтажных и работ по установке новых колес и шин, руб.;

Е2 - коэффициент амортизации (Е2=Na/100, где Na - норма амортизационных отчислений, %);

Gs - капитальные затраты на производственные помещения, руб. (Gs=Sp·Ps, где Sp - производственная площадь, используемая для дефектации деталей, м2; Ps - стоимость 1 м2 производственной площади, руб./м2);

Gм - затраты на материалы при дефектации деталей, руб. (Gм=М·Рм, где М - расход материалов на восстановление деталей, кг; Рм - стоимость 1 кг материала, руб./кг);

Gg - затраты электроэнергии на технологический процесс дефектации деталей, руб. (Gg=W·Pw, где W - расход электроэнергии на восстановление деталей, кВт·ч; Pw - стоимость одного кВт·ч энергии, руб./кВт·ч);

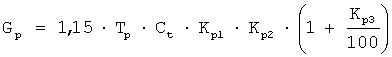

Gp - затраты на заработную плату, руб. ( , где Тр - трудоемкость работ по дефектации деталей, ч; Сt - часовая тарифная ставка производственных рабочих при дефектации деталей, руб./ч; Кр1 - коэффициент, учитывающий доплаты к основной заработной плате производственных рабочих (зависит от ремонтной технологичности процесса дефектации деталей); Kp2 - зональный (районный) коэффициент к заработной плате; Кр3 - установленный Правительством Российской Федерации процент начислений);

, где Тр - трудоемкость работ по дефектации деталей, ч; Сt - часовая тарифная ставка производственных рабочих при дефектации деталей, руб./ч; Кр1 - коэффициент, учитывающий доплаты к основной заработной плате производственных рабочих (зависит от ремонтной технологичности процесса дефектации деталей); Kp2 - зональный (районный) коэффициент к заработной плате; Кр3 - установленный Правительством Российской Федерации процент начислений);

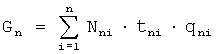

Gn - затраты на механическую обработку обода для установки термосвидетеля, руб. ( , где Nni - количество обрабатываемых ободов;

, где Nni - количество обрабатываемых ободов;

tni - трудоемкость обработки ободов перед установкой термосвидетелей, ч;

qni - стоимость 1 часа работы производственного рабочего соответствующего разряда, руб./ч);

Ge1 - затраты на экологические мероприятия, руб. (Ge1=Vq·Pν, где Vq - объем загрязненного воздуха, м3; Рν - стоимость утилизации и обезвреживания 1 м3 экологически вредных веществ в воздушной среде, руб./м3);

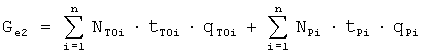

Ge2 - затраты на техническое обслуживание и ремонт оборудования, руб. ( , где NTOi, NPi - количество i-х видов технических обслуживаний и ремонтов соответственно; tTOi, fPi - трудоемкость i-го вида технического обслуживания и ремонта соответственно, ч;

, где NTOi, NPi - количество i-х видов технических обслуживаний и ремонтов соответственно; tTOi, fPi - трудоемкость i-го вида технического обслуживания и ремонта соответственно, ч;

qTOi, qPi - стоимость одного часа работы по i-му виду технического обслуживания и ремонта производственного рабочего соответствующего разряда, руб./ч);

Gr - затраты от простоя машины по причине восстановления, руб. (Gr=Т·Рт, где Т - время простоя машины по причине восстановления, ч; РT - стоимость одного часа простоя, руб./ч);

Gк - затраты при восстановлении деталей, зависящие от конфигурации (категории сложности) изношенных деталей и величины износа, руб. (учитываются разрядом рабочих, восстанавливающих изношенные детали различной конфигурации);

Tf - фактический ресурс восстановленной детали.

Целевая функция позволяет максимально учитывать затраты при организации выбора способа проведения технического обслуживания подвижного транспортного средства и анализировать их по частям (составляющим), что, в свою очередь, позволяет целенаправленно управлять технологическими процессами восстановления работоспособности объекта с минимальными удельными затратами.

Размерности, выраженные в тоннах и километрах, взяты с учетом того, что масса транспортируемого груза и дальность его перемещения согласно действующим нормам указываются в этих размерностях.

Данный способ контроля перегрева тормозных колес подвижных транспортных средств позволяет, прежде всего, снизить удельные затраты, трудоемкость и время на восстановление работоспособности объекта, определить конкретный технологический процесс дефектации деталей, вид оборудования и тем самым повысить качество восстановленных деталей.

Восстановление работоспособности объекта через своевременный контроль перегрева тормозных колес и их своевременную замену, которая синхронизируется по времени со специальным техническим обслуживанием подвижных транспортных средств, в любом случае приводит к минимизации потерь по времени простоев машины, что несомненно снизит затраты по причине внеплановых простоев.

При установке термосвидетеля одними из основных технологических операций являются подготовка обода колеса, установка термосвидетелей в обод колеса, контровка термосвидетелей.

У существующих конструкций ободов колес места под установку термосвидетелей конструктивно идентичны. Поэтому установка термосвидетелей имеет одинаковую трудоемкость, что соответственно не скажется на затратах по типам подвижных транспортных средств.

Отличительной особенностью предлагаемого способа установки термосвидетелей является то, что введены понятия перегрева тормозного колеса подвижных транспортных средств в условиях чрезвычайных ситуаций, регламента специального технического обслуживания в особых условиях эксплуатации подвижных транспортных средств, с которым синхронизируется замена колеса при трех выплавленных термосвидетелях. Это снизит временные и материальные затраты по простою подвижных транспортных средств в условиях чрезвычайных ситуаций, когда они являются определяющими.

Выводы о снижении затрат на специальное техническое обслуживание колес подвижных транспортных средств сделаны с помощью метода аналогий. Сравнение проведено с величиной снижения затрат на техническое обслуживание колес при их подготовке к дальнейшей эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ инструментального контроля за качеством посадки летательных аппаратов | 2017 |

|

RU2676510C1 |

| УСТРОЙСТВО РЕГИСТРАЦИИ ОСЛАБЛЕНИЯ ЗАТЯЖКИ ГАЙКИ РЕЗЬБОВОГО КОНТАКТНОГО СОЕДИНЕНИЯ | 2012 |

|

RU2527567C2 |

| БЕСКАМЕРНОЕ КОЛЕСО ПОВЫШЕННОЙ НАДЕЖНОСТИ | 2004 |

|

RU2285623C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ОСЛАБЛЕНИЯ ЗАТЯЖКИ РЕЗЬБОВОГО КОНТАКТНОГО СОЕДИНЕНИЯ С ТОКОВЕДУЩИМ НАКОНЕЧНИКОМ | 2011 |

|

RU2491687C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТОРМОЗНЫХ УСТРОЙСТВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2021 |

|

RU2761124C1 |

| Способ технической диагностики и ремонта поглощающих аппаратов и его деталей | 2018 |

|

RU2676914C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОРМОЗНЫХ СИСТЕМ ТРАНСПОРТНЫХ СРЕДСТВ | 2005 |

|

RU2299141C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ БАРАБАНОВ ТОРМОЗНЫХ МЕХАНИЗМОВ ТРАНСПОРТНЫХ СРЕДСТВ (ВАРИАНТЫ) | 2012 |

|

RU2529062C2 |

| КОЛЕСНО-ТОРМОЗНОЙ УЗЕЛ ТРАНСПОРТНОГО СРЕДСТВА | 1989 |

|

SU1725518A1 |

| ПНЕВМОКОНТРОЛЛЕР ДАВЛЕНИЯ В АВТОШИНАХ | 2004 |

|

RU2246410C1 |

Способ включает контроль за состоянием комплектующих колеса в процессе эксплуатации и при диагностике с последующим техническим определением состояния комплектующих колеса. В барабан колеса предварительно устанавливают три термосвидетеля. Затем в процессе эксплуатации при диагностике колеса на наличие максимальных тепловых нагрузок перегрев определяют путем визуального осмотра термосвидетелей. Начальный перегрев определяют при выплавлении одного термосвидетеля. При выплавлении трех термосвидетелей колесо направляют на дефектацию, при этом тепловые нагрузки прикладывают к термосвидетелям, установленным в отверстиях дисковой части обода под окружным углом 120° между смежными отверстиями. При эксплуатации колеса в процессе воздействия на него дополнительных внешних и внутренних температурных нагрузок при выплавлении двух термосвидетелей производят дополнительное техническое обслуживание колеса и его демонтаж с последующим направлением колеса на дефектацию. Технический результат - снижение трудоемкости и повышение качества технического обслуживания тормозных колес. 1 з.п. ф-лы, 3 ил.

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| НПО «Рубин», г.Балашиха, 1975 | |||

| Способ подвески проводов на натяжных опорах | 1931 |

|

SU32593A1 |

| RU 2003085 C1, 15.11.1993 | |||

| Система привода закрылков летательного аппарата | 2022 |

|

RU2799167C1 |

Авторы

Даты

2008-06-27—Публикация

2006-12-12—Подача