Изобретение относится к автомобильной промышленности и может быть использовано в других отраслях техники, например в авиации, в сельхозмашинах, строительной технике и т.д., везде, где используются нерельсовые транспортные средства (ТС).

Известны колеса и шины транспортных средств в которых принят ряд конструктивных мер по обеспечению работоспособности шин при их повреждениях (проколах и разрывах) в процессе движения.

Так, в автомобильном колесе по патенту РФ №2000219 С, МКИ 5 В 60 С 5/00 за 1991 г. шина выполнена бескамерной с внутренними перегородками, разделяющими шину на секции, что при повреждении одной из секций обеспечивает поддержание нормального давления в остальных секциях шины. Однако при этом снижается надежность колеса и безопасность движения ТС.

Известно также безопасное колесо транспортного средства по авт.свид. СССР №1473976, МКИ 4 В 60 С 7/18 за 1981 г., в котором с целью увеличения срока службы и упрощения конструкции корпус шины армирован каркасом, а в плоскость шины вмонтирован амортизирующий элемент, выполненный в виде винтовой пружины, расположенной по контуру шины. Однако указанная цель достигается за счет использования специальных шин утяжеленной конструкции, а внутренняя поверхность шины все равно продолжает изнашиваться за счет ее трения об амортизирующий элемент в процессе движения. Все это увеличивает стоимость устройства, снижает эффективность его применения и ограничивает возможности использования серийно выпускаемых машин.

Из известных устройств наиболее близким к заявленному является бескамерное колесо по патенту РФ №2007299 С1, МКИ 5 В 60 С 7/18 за 1994 г., содержащее обод, шину и силовой каркас, выполненный в виде профилированной пружины из упругого материала, вытянутой вдоль своей продольной оси по всей длине окружности обода и зафиксированной на ободе посадкой с натягом. При движении ТС каждый виток этой пружины за счет своей упругости нагружается и как рессора воспринимает и передает нагрузки, действующие на колесо со стороны дороги на обод, что снижает надежность силового каркаса, который в отношении шины при ее отказе вследствие прокола или разрыва играет роль нагруженного резерва, обеспечивающего работоспособность колеса. Однако наличие силового каркаса, постоянно подпружинивающего шину изнутри при движении ТС, изменяет во всех случаях упругость (жесткость) шины, а следовательно, изменяет ходовые свойства колеса и ТС в целом.

Кроме того, при движении ТС силовой каркас и соприкасающиеся с ним участки внутренней поверхности шины образуют трущиеся пары, что приводит к повышенному износу внутренней поверхности шины.

Таким образом, бескамерное колесо ТС по патенту РФ №2007299 С1, МКИ 5 В 60 С 7/18 обладает пониженной надежностью вследствие ускоренной выработки ресурса постоянно нагруженным силовым каркасом и повышенного износа внутренней поверхности шины.

Перед заявленным изобретением поставлена задача - исключить влияние силового каркаса на жесткость шины, уменьшить износ самого каркаса и внутренней поверхности шины в процессе движения путем автоматического включения силового каркаса в рабочее состояние при повреждениях шины и ее перегревах, обусловленных этими повреждениями и действием внешних факторов.

Для решения поставленной задачи в устройстве по патенту RU №2007299, содержащем обод, шину, установленную на ободе, и силовой каркас, выполненный в виде упругого амортизирующего кольца, установленного внутри шины на ободе колеса, силовой каркас равномерно деформирован при нормальной температуре по направлению к центру обода до образования зазора между ним и внутренней поверхностью шины, находящейся под нагрузкой, и выполнен из материала с эффектом памяти формы с температурой восстановления первоначальной до деформации формы, равной предельно допустимой температуре нагрева шины.

В основу работы устройства положен эффект памяти формы (см. Хачин В. Память материалов. М.: Наука и жизнь. Ежемесячный научно-техн. журнал, 1980, №3, с.2-9; Ооцука К., Симидзу К., Судзуки Ю. Сплавы с эффектом памяти формы: Пер с яп. / Под ред. Х.Фунакубо. М.: Металлургия, 1990. - 224 с.). Суть его в том, что деталь, например пружина, ″запомнившая″ некоторую форму вследствие определенной обработки, деформируется (сжимается) при низкой (нормальной) температуре, а затем, когда деталь (пружина) нагреется до температуры Т восстановления формы (рабочей температуры), она восстанавливает исходную ″запомнившуюся″ форму и, распрямляясь, развивает силу восстановления формы, равную Fв. При охлаждении этой детали ниже температуры Т восстановления формы она может быть вновь деформирована внешней силой, запоминая исходную недеформированную форму. При дальнейших переходах температуры через рабочую точку Т весь, описанный выше, цикл деформации детали (пружины) с эффектом памяти формы может многократно повторяться.

В качестве материала, из которого изготавливается силовой каркас, используются сплавы ″титан-никель″ (Ti-Ni) или ″медь-цинк-алюминий″ (Cu-Zn-Al), имеющие температуру превращения (рабочую температуру) в диапазоне 50...100°С. Значения температур, близких к верхней границе этого диапазона, обычно являются предельно допустимыми температурами нагрева большинства шин, при достижении которых они начинают разрушаться (″сыпаться″).

Поэтому в заявленном устройстве деформированный силовой каркас ″включается″ автоматически только после повреждения шины, например после ее прокола или разрыва, приводящих к утечке воздуха из шины, или после ее перегрева при отсутствии повреждений. В результате чего шина теряет свои упругие свойства и под тяжестью ТС деформируется, а само ТС оседает в сторону этой шины. При этом деформированный силовой каркас, размещенный на ободе колеса, через материал шины прижимается ободом колеса к дорожному покрытию, поэтому при движении ТС и вращении колеса возникают значительные силы трения. Под действием этих сил происходит нагрев силового каркаса и материала шины по всей поверхности их соприкосновения. Температура шины и силового каркаса резко повышается, и, когда она достигнет температуры восстановления формы (рабочей температуры) материала силового каркаса, последний ″вспоминает″ свою первоначальную (недеформированную) форму и под воздействием возникших сил Fв восстановления формы распрямляется, заполняя весь внутренний объем шины. Восстанавливая первоначальную форму, силовой каркас оказывает давление на внутреннюю поверхность шины и на обод колеса. В результате этого воздействия, эквивалентного давлению сжатого воздуха в шине, она приобретает свою первоначальную жесткость и форму. Начиная с этого момента завершается автоматическое восстановление поврежденной шины за счет ″вспоминания″ силовым каркасом своей первоначальной формы, что дает возможность избежать аварийной ситуации, обусловленной падением давления воздуха в шине или ее перегревом от внешних факторов, возникающих при движении ТС. Включившийся подобным образом в работу силовой каркас, ранее не подвергавшийся внешним нагрузкам и сам ранее не оказывающий разрушающих воздействий на внутреннюю поверхность шины, обеспечивает достаточный запас ее работоспособности и безопасность движения, что позволяет ТС благополучно доехать до ближайшей станции технического обслуживания или ремонтного органа.

После демонтажа поврежденной или перегретой шины ″вспомнивший″ и принявший свою первоначальную форму силовой каркас вновь деформируют при нормальной температуре в направлении обода колеса равномерно по всему его периметру до образования зазора между ним и внутренней поверхностью вновь установленной исправной шины. В итоге колесо снова готово к работе.

Таким образом достигается технический результат, а именно исключается влияние силового каркаса на упругость (жесткость) шины, повышается надежность бескамерного колеса и безопасность движения ТС за счет перевода силового каркаса в ненагруженный резерв.

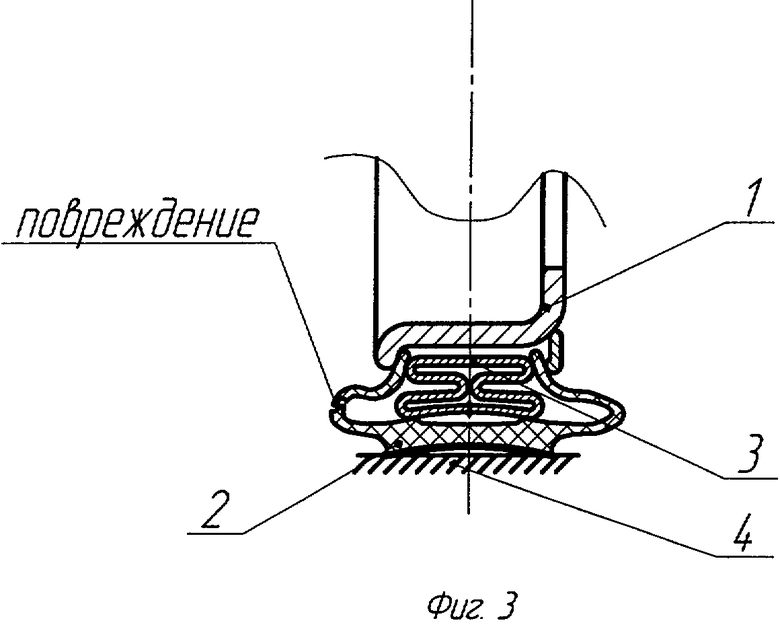

На фиг.1 представлено поперечное сечение бескамерного колеса повышенной надежности в исправном (рабочем) состоянии, на фиг.2 - поперечное сечение бескамерного колеса повышенной надежности в исправном состоянии при нагреве шины и ее силового каркаса до температуры Т восстановления формы последнего, на фиг.3 - поперечное сечение бескамерного колеса повышенной надежности при падении давления в шине вследствие повреждения (прокола или разрыва) при нормальной температуре, на фиг.4 - поперечное сечение бескамерного колеса повышенной надежности с поврежденной шиной при нагреве ее и силового каркаса до температуры восстановления формы последнего.

Представленное на фиг.1. бескамерное колесо повышенной надежности, находящееся в исходном состоянии, содержит обод (диск) 1, шину 2, установленную на ободе 1, и силовой каркас 3, выполненный в виде упругого амортизирующего кольца, установленного внутри шины на ободе 2 колеса, опирающегося на дорожное покрытие 4.

Силовой каркас выполнен из материала с эффектом памяти формы с температурой восстановления формы (рабочей температурой) Т, равной предельно допустимой температуре нагрева, составляющей 80...100°С для большинства шин. В исходном состоянии перед началом движения силовой каркас 3 равномерно деформирован при нормальной температуре по направлению к центру обода 1 до образования зазора между ним и внутренней поверхностью шины 2.

Конструктивно силовой каркас 3 реализован в виде плоской винтовой пружины или проволочного каркаса, внешние размеры которых совпадают с размерами внутренней полости шины 2 или несколько превосходят их, что позволяет при восстановлении формы силового каркаса 3 обеспечить необходимое давление на внутреннюю поверхность шины при ее повреждениях, имитируя нормативное давление сжатого воздуха на внутреннюю поверхность шины 2 при движении ТС.

С учетом вышеизложенного выполнение силового каркаса 3, как это показано на фиг.1, исключает воздействие на него нагрузок, возникающих в процессе движения при отсутствии повреждений шины 2 или ее перегрева, а также исключает износ внутренней поверхности шины 2, обусловленный ее трением о силовой каркас 3.

Устройство работает следующим образом.

Когда повреждение шины отсутствует, давление воздуха в ней соответствует норме и ее температура ниже температуры восстановления формы силового каркаса 3, последний, будучи равномерно деформирован при нормальной температуре Тн (Тн<Т) по всему периметру обода 1 колеса по направлению к его центру, не вступает в работу и не соприкасается с внутренней поверхностью шины 2. Поэтому ускоренный износ внутренней поверхности шины 2, обусловленный ее трением о силовой каркас , отсутствует, а сам он не оказывает никакого влияния на жесткость шины 2. Кроме того, благодаря зазору между внутренней поверхностью шины 2 и деформированным (сжатым) силовым каркасом 3, последний в ходе движения ТС не подвергается воздействию знакопеременных нагрузок. Таким образом, при отсутствии повреждений шины 2 силовой каркас 3 в процессе движения ТС находится в ненагруженном резерве и не влияет на свойства шины 2 (см. фиг.1).

При исправной шине и нормальном давлении в ней при попадании ТС в зону пожара или перегреве тормозных дисков, колодок и т.д. вследствие теплопередачи от шины 2 и обода 1 силовой каркас 3 может нагреться до температуры восстановления формы. В этом случае силовой каркас 3, ″вспоминая″ свою первоначальную форму, под действием сил восстановления формы распрямляется и прижимается к внутренней поверхности шины 2, укрепляя ее изнутри и обеспечивая безопасное движение ТС в сложившихся тяжелых условиях, как это показано на фиг.2.

Когда в процессе движения возникает повреждение шины 2 в виде прокола или разрыва, то происходит полная утечка воздуха из полости шины 2, в результате чего шина 2 теряет свои упругие свойства и под действием силы тяжести ТС происходит ее смятие. При этом силовой каркас 3, размещенный на ободе 1 колеса, через материал шины 2 прижимается ободом 3 к дорожному покрытию 4, как это показано на фиг.3. В дальнейшем при движении ТС (вращении колеса) между силовым каркасом 3 и материалом шины 2 в местах их соприкосновения возникают силы трения, что приводит к значительному тепловыделению и нагреву силового каркаса 3. Когда его температура достигнет предельно допустимого значения, равного температуре Т восстановления формы (рабочей температуре) материала силового каркаса 3, последний ″вспоминает″ свою первоначальную форму и под воздействием возникших сил восстановления формы распрямляется, заполняя весь внутренний объем шины 2. При этом силовой каркас 3 оказывает давление на всю внутреннюю поверхность шины 2 и обод 1 колеса. Это давление по своей сути эквивалентно давлению сжатого воздуха в шине 2, которая в результате этого воздействия начинает приобретать свою первоначальную форму и, опираясь с одной стороны на дорожное покрытие 4, а с другой стороны, упираясь в обод 1 колеса, восстанавливает первоначальную форму шины 2 и выравнивает осадку ТС, как это показано на фиг.4. При этом силовой каркас 3 укрепляет шину 2, не дает ей разрушаться и в итоге без какого-либо вмешательства со стороны водителя и экипажа автоматически восстанавливает работоспособность и форму поврежденной шины 2, обеспечивая достаточно большой запас ее работоспособности и безопасность движения ТС.

Все это позволяет ТС благополучно завершить рейс и доехать до станции технического обслуживания или ремонтного органа, где заменяется поврежденная шина 2, а силовой каркас 3 вновь равномерно деформируют по всему периметру обода 1 по направлению к его центру до образования зазора между деформированным силовым каркасом 3 и внутренними стенками шины 2. Причем силовой каркас 3 деформируется (спрессовывается) до полного соприкосновения его отдельных участков друг с другом. Тем самым обеспечивается максимальный зазор между деформированным силовым каркасом 3 и внутренней поверхностью шины 2. Этот зазор обеспечивает независимость свойств шины 2, в частности упругости (жесткости), от силового каркаса 3, а также исключает воздействие на него знакопеременных нагрузок при движении ТС. После чего колесо принимает первоначальный вид, показанный на фиг.1, и вновь готово к применению с использованием штатных шин.

Заявленное изобретение обеспечивает безопасность движения ТС за счет автоматического восстановления работоспособности шины при ее повреждениях (проколах или разрывах), а также за счет предварительного укрепления силовым каркасом исправной шины при ее нагреве до предельно допустимой температуры.

Наибольший эффект заявленное изобретение даст применительно к нерельсовым транспортным средствам, эксплуатирующимся в тяжелых условиях: воздушным судам и многоразовым космическим системам типа Space Shuttle или ″Буран″ на этапе посадки, гоночным автомобилям, большегрузным автомобилям, работающим в карьерах, средствам МЧС и т.д.

Экономический эффект от заявленного изобретения может быть оценен суммой предотвращенного на его основе ущерба от аварий и происшествий, обусловленных отказами и повреждениями бескамерных колес ТС.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКАМЕРНОЕ КОЛЕСО ПОВЫШЕННОЙ БЕЗОПАСНОСТИ | 2023 |

|

RU2808032C1 |

| Шина автомобильная бескамерная непрокольная | 2019 |

|

RU2733890C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИУРЕТАНОВОЙ ШИНЫ С НАПОЛНИТЕЛЕМ ИЗ ВСПЕНЕННОГО ПОЛИУРЕТАНА | 2014 |

|

RU2577271C1 |

| УСТРОЙСТВО, СЛУЖАЩЕЕ ОПОРОЙ ДЛЯ ШИНЫ В СЛУЧАЕ ВЫПУСКА ВОЗДУХА ИЗ НЕЕ, И ШИНА В СБОРЕ С ТАКИМ УСТРОЙСТВОМ | 2005 |

|

RU2380238C2 |

| Устройство для контроля шин | 1982 |

|

SU1080184A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШИН | 2003 |

|

RU2251489C1 |

| БЕЗОПАСНАЯ ШИНА КАРКАСНОГО ТИПА | 2009 |

|

RU2397878C1 |

| КАМЕРА ДЛЯ ШИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2211764C2 |

| ШИНА БОРМОТОВА ДЛЯ ХОДОВОЙ ЧАСТИ ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2086420C1 |

| БЕСКАМЕРНОЕ КОЛЕСО | 2007 |

|

RU2390427C2 |

Изобретение относится к автомобильной промышленности и может быть использовано в других отраслях народного хозяйства, где применяются нерельсовые транспортные средства. Бескамерное колесо повышенной надежности содержит обод (диск), шину, установленную на ободе, и силовой каркас, выполненный в виде упругого амортизирующего кольца, установленного внутри шины на ободе колеса. Силовой каркас равномерно деформирован при нормальной температуре по направлению к центру обода до образования зазора между ним и внутренней поверхностью шины, находящейся под нагрузкой, и выполнен из материала с эффектом памяти формы с температурой восстановления первоначальной до деформации формы, равной предельно допустимой температуре нагрева шины. Технический результат от использования изобретения заключается в повышенной надежности бескамерного колеса и безопасности движения транспортного средства за счет перевода силового каркаса в ненагруженный резерв и исключении его влияния на жесткость (упругость) шины. 3 з.п. ф-лы, 4 ил.

| БЕСКАМЕРНОЕ КОЛЕСО | 1991 |

|

RU2007299C1 |

| Безопасное колесо транспортного средства | 1987 |

|

SU1473976A1 |

| RU 2000219 С, 07.09.1993. | |||

Авторы

Даты

2006-10-20—Публикация

2004-08-02—Подача